一种熊胆液去腥方法与流程

1.本发明涉及中药加工领域,更具体地,涉及一种熊胆液去腥方法。

背景技术:

2.熊胆入药历史悠久,临床用途广泛,疗效卓著,在治疗肝胆系统疾病、心脑血管系统疾病等方面具有良好的药效活性。随着科学技术的进步,通过化学复配和生物转化得到人工合成熊胆替代了传统的熊源熊胆。

3.现代医学研究表明熊胆汁中含有多种活性成分,主要包括牛磺熊去氧胆酸:其是熊胆汁的主要有效成分,也是人工合成熊胆的主要成分,广泛存在于人和多种动物胆汁中的一种结合型胆汁酸,有着多种生理药理作用,该药及其制剂在国外已有二十年的上市临床经验,主要用于固醇性胆囊结石、胆汁郁积性肝病、胆汁反流性胃炎、自身免疫性肝炎(aih)、原发性胆汁性肝硬化(pbc)、原发性硬化性胆管炎(psc)、慢性肝炎(乙肝、丙肝等)、酒精性脂肪肝、非酒精脂肪肝、药物性肝损害、肝移植术前后预防及治疗并发症等。

4.其次还包括牛磺鹅去氧胆酸:是动物胆汁酸的主要生物活性物质之一。可诱导细胞凋亡,并具有明显的抗炎和免疫调节作用。

5.除此之外,还包括熊去氧胆酸,其是从熊胆汁中分离出来天然胆汁酸的一种化学制剂,是鹅去氧胆酸的差向异构体,能减少肝脏对胆固醇的分泌,降低胆汁中胆固醇的饱和度,促进胆汁酸的分泌,增加胆固醇在胆汁中的溶解度,使胆固醇结石溶解或防止结石的形成。

6.综上所述,熊胆液具有多种出色的医学用途,但实际应用中,熊胆液腥味、苦味明显,对人口服等方式的应用产生显著的负面影响,制约了其入药使用。现有技术中多采用酒精溶解后沉淀过滤再浓缩精加工的方法,或者采用活性炭进行物理吸附方法除去腥味、异味。但上述方法普遍存在操作繁琐、去腥效率低下以及破坏活性成分等问题。有鉴于此,有必要开发新的熊胆液去腥方法,以达到高效去腥的目的,从而提高熊胆液的药用价值。

技术实现要素:

7.本发明旨在克服上述现有技术的至少一种缺陷,提供一种熊胆液去腥方法,在不破坏熊胆液中活性成分的同时,高效去去腥味成分,以促进熊胆液在下游产品中的应用。

8.本发明采取的技术方案是,提供一种熊胆液去腥方法,包括以下步骤:s1、称量一定重量的熊胆液原液;s2、将熊胆液原液真空旋蒸处理;s3、直至旋转瓶中的熊胆液相对密度为1.050~1.150,停止真空旋蒸,收集熊胆液。

9.本发明在前期的研究中通过感官评价方法gc-ms/o确定熊胆液中主要的腥味成分为羟胺,该成分单独存在是呈不稳定的白色大片状或针状结晶,易吸潮,极易溶于水,在热水中分解,熔点32.05℃,沸点70℃(l.33kpa)。针对其极易溶于水,易挥发及低沸点的特性,本发明首次在熊胆液的去腥处理中采用真空旋蒸的方式,通过低压环境降低溶液的沸点,提高蒸馏时液体的蒸发或者挥发速度,还能充分结合羟胺的特性,达到其升华时的压力和

沸点,从而高效除去熊胆液的腥味成分。与此同时,有研究表明,动植物来源的药物,其有效成分多具有热敏性,在高温下常常不稳定,容易分解或者活性降低。前期的研究中发现,熊胆液中富含胆汁酸类成分,主要包括牛磺熊去氧胆酸、牛磺鹅去氧胆酸、熊去氧胆酸、鹅去氧胆酸等,水浴加热条件下的温度相对较低,且热量的传导较为均匀,可以避免熊胆液多种有效成分受到破坏,有利于保留去腥后熊胆液的活性成分。

10.进一步地,一种熊胆液去腥方法,将熊胆液原液加入旋蒸仪器的旋转瓶中进行水浴加热,设置加热温度为60℃~90℃。本发明的温度可以确保旋转瓶中的熊胆液保持微沸状态,有助于提高羟胺的挥发,提高熊胆液去腥效率。

11.进一步地,一种熊胆液去腥方法,所述真空旋蒸的真空度为-0.09mpa~(-0.1mpa)。本发明的真空度可以确保无需太高的水浴温度即可使旋转瓶中的熊胆液处于微沸状态,有利于避免高温时对活性成分的破坏,保证去腥后的熊胆液具有较高的药用价值。

12.进一步地,一种熊胆液去腥方法,所述真空旋蒸旋转瓶工作时的转速为30rpm~120rmp。本发明能使旋转瓶的外侧与热水均匀接触,并且旋转瓶的内壁在旋转条件下形成溶液薄膜,使水浴温度传导更加均匀地同时,提高加热效率,达到高效的去腥目的。

13.进一步地,一种熊胆液去腥方法,在真空旋蒸处理熊胆液原液前,还包括前处理工序,具体包括以下步骤:s01、称量一定重量的熊胆粉,以重量计,按料液比为1:(5~20)加入去离子水,搅拌;s02、往s01所得溶液中加入食用酒精,调节酒精度数为30%~80%;s03、对s02所得溶液进行过滤处理,收集滤液,即得熊胆液原液。

14.本发明中,考虑到市面上的熊胆制剂基本为粉剂,因此针对某些情况下,需要使用熊胆粉通过一系列前处理方式制备适于真空旋蒸的熊胆液原液。本发明可以使熊胆粉充分溶解,有效成分充分释放到溶液中,通过过滤步骤除去部分杂质,避免真空旋蒸时引起溶液爆沸,利于保证制备过程的安全性。

15.优选的,按重量计,熊胆粉与去离子水的料液比为1:(8~15);加入食品级酒精后,调节酒精度数为40%~60%。

16.进一步地,一种熊胆液去腥方法,在真空旋蒸处理熊胆液后,还包括精加工工序,具体包括以下步骤:s4、离心,收集上清液;s5、针对步骤s4的离心上清液,进行膜过滤;s6、收集滤液,得到熊胆液的精加工溶液。

17.优选的,一种熊胆液去腥方法,所述离心为高速离心,转速为8000r/min~12000r/min,离心时间为10min~30min。

18.优选的,一种熊胆液去腥方法,所述膜过滤使用孔径为0.1um~0.5um的微孔滤膜。

19.由于真空旋蒸过程中,伴随着加热以及溶剂蒸发减少,那么熊胆液中将析出一些溶质,同时大分子杂质也会聚集,因此为了使熊胆液更好地在下游产品中得到应用,也为了进一步提升去腥效果,某些情况下还需要对真空旋蒸后的熊胆液作精加工处理。本发明中首先采用高速离心以使大分子杂质与溶液快速实现固液分离,还能使部分微生物沉底分离,利于熊胆液储存。进一步地使用微孔滤膜过滤高速离心处理后的上清液,从而除去悬浮的微小杂质,提高熊胆液的澄清度以便于后续的质量检测、分析和下一步的应用,还能分离几乎所有的微生物、细菌,以使熊胆液可以长时间地储存。

20.进一步地,为了响应生物多样性的号召,所述熊胆液为人工合成熊胆液。

21.与现有技术相比,本发明的有益效果为:提供了一种新的熊胆液去腥方法,由于熊

胆液的腥味成分——羟胺具有沸点低且加热易分解的特点,因此采用真空旋蒸的方法对熊胆液去腥。由于在真空环境下,液体的沸点下降,因此得以在相对较低的温度下对熊胆液进行旋蒸加工,从而在除去熊胆液腥味的同时,还最大程度保留熊胆液中各种功效成分的活性。同时,通过旋蒸可以蒸发部分水分,从而使熊胆液的功效成分浓缩富集,提高熊胆液的药用价值。因此,本发明克服了现有技术处理熊胆液时,去腥效果差,且破坏熊胆液有效成分的缺陷,有助于提高熊胆液的应用价值。

22.除此之外,本发明还在真空旋蒸熊胆液前采用前处理熊胆粉的方法获得熊胆液,以及对真空旋蒸后的熊胆液进一步精加工,从而使不同制剂的熊胆药材得到充分利用,且进一步增强去腥效果,大大提高熊胆液的药用价值。

附图说明

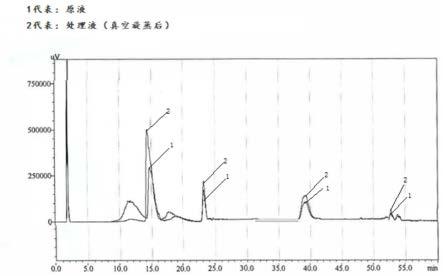

23.图1为采用本发明低温高真空法处理前后熊胆液活性成分的色谱图。

具体实施方式

24.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

25.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

26.现结合具体实例对本发明作进一步的说明,以下实施例仅是为了解释本发明,但不构成对本发明的限制。在以下实施例中所用到的试验样本及试验过程包括以下内容(如果实施例中未注明的实验具体条件,通常按照常规条件,或按照试剂公司所推荐的条件;下述实施例中所用的试剂、耗材等,如无特殊说明,均可从商业途径得到。

27.实施例1

28.一种熊胆液去腥方法,包括以下步骤:

29.首先,进行前处理工序,

30.(1)称量熊胆粉(四川省绿野生物制药有限公司,批号:20200304)20g,加入300g去离子水,搅拌分散;

31.(2)称取95%的食品级酒精,加入步骤(1)的溶液中,使溶液的酒精度为50%;

32.(3)对步骤(2)的溶液,使用有机滤膜,进行真空抽滤,收集滤液,即得熊胆液。

33.针对前处理工序得到的熊胆液,采用真空旋蒸工序,

34.(4)称量上述前处理所得熊胆液300g,加入旋转蒸发仪的旋转瓶中;

35.(5)真空旋蒸设备介入冷凝系统;调节水浴锅加热温度为90℃;调试真空系统,确保真空度为-0.090mpa~(-0.100mpa);调节旋转瓶的初始旋转速度为100r/min,液体微沸后,调整旋转瓶转速为50r/min;

36.(6)25min后,按操作手册要求停止真空旋蒸系统,测量旋转瓶中熊胆液的相对密度,为1.079,收集所述熊胆液;

37.(7)对步骤(3)所得熊胆液进行腥味评价。

38.实施例2

39.一种熊胆液去腥方法,包括以下步骤:

40.真空旋蒸处理熊胆液

41.(1)直接称量熊胆液(四川省绿野生物制药有限公司,批号:20200304)200g,加入旋转蒸发仪的旋转瓶中;

42.(2)真空旋蒸设备介入冷凝系统;调节水浴锅加热温度为70℃;调试真空系统,确保真空度为-0.095mpa~(-0.100mpa);调节旋转瓶的初始旋转速度为120r/min,液体微沸后,调整旋转瓶转速为60r/min;

43.(3)30min后,按操作手册要求停止真空旋蒸系统,测量旋转瓶中熊胆液的相对密度,为1.063,收集所述熊胆液;

44.(4)对步骤(3)所得熊胆液进行腥味评价。

45.实施例3

46.一种熊胆液去腥方法,包括以下步骤:

47.首先,进行前处理工序,

48.(1)称量熊胆粉(四川省绿野生物制药有限公司,批号:20200304)30g,加入300g去离子水,搅拌分散;

49.(2)称取95%的食品级酒精,加入步骤(1)的溶液中,使溶液的酒精度为60%;

50.(3)对步骤(2)的溶液,使用有机滤膜,进行真空抽滤,收集滤液,即得熊胆液。

51.针对前处理工序得到的熊胆液,采用真空旋蒸工序,

52.(4)称量上述前处理所得熊胆液300g,加入旋转蒸发仪的旋转瓶中;

53.(5)真空旋蒸设备介入冷凝系统;调节水浴锅加热温度为60℃;调试真空系统,确保真空度为-0.095mpa~(-0.100mpa);调节旋转瓶的初始旋转速度为80r/min,液体微沸后,调整旋转瓶转速为30r/min;

54.(6)45min后,按操作手册要求停止真空旋蒸系统,测量旋转瓶中熊胆液的相对密度,为1.110,收集所述熊胆液;

55.(7)对所述熊胆液进行腥味评价。

56.实施例4

57.一种熊胆液去腥方法,包括以下步骤:

58.首先,进行前处理工序,

59.(1)称量熊胆粉(四川省绿野生物制药有限公司,批号:20200304)30g,加入360g去离子水,搅拌分散;

60.(2)称取95%的食品级酒精,加入步骤(1)的溶液中,使溶液的酒精度为40%;

61.(3)对步骤(2)的溶液,使用有机滤膜,进行真空抽滤,收集滤液,即得熊胆液。

62.针对前处理工序得到的熊胆液,采用真空旋蒸工序,

63.(4)称量上述前处理所得熊胆液300g,加入旋转蒸发仪的旋转瓶中;

64.(5)真空旋蒸设备介入冷凝系统;调节水浴锅加热温度为75℃;调试真空系统,确保真空度为-0.090mpa~(-0.100mpa);调节旋转瓶的初始旋转速度为110r/min,液体微沸后,调整旋转瓶转速为60r/min;

65.(6)45min后,按操作手册要求停止真空旋蒸系统,测量旋转瓶中熊胆液的相对密度,为1.147,收集所述熊胆液。

66.针对上述真空旋蒸得到的熊胆液,进行以下精加工,

67.(7)高速离心处理,设置离心机转速为8000r/min,处理时间为30min;

68.(8)收集步骤(7)所得离心上清液,使用孔径为0.1um的微孔滤膜过滤;

69.(9)收集步骤(8)所得的滤液,进行腥味评价。

70.实施例5

71.一种熊胆液去腥方法,包括以下步骤:

72.首先,进行前处理工序,

73.(1)称量熊胆粉(四川省绿野生物制药有限公司,批号:20200304)50g,加入400g去离子水,搅拌分散;

74.(2)称取95%的食品级酒精,加入步骤(1)的溶液中,使溶液的酒精度为55%;

75.(3)对步骤(2)的溶液,使用有机滤膜,进行真空抽滤,收集滤液,即得熊胆液。

76.针对前处理工序得到的熊胆液,采用真空旋蒸工序,

77.(4)称量上述前处理所得熊胆液300g,加入旋转蒸发仪的旋转瓶中;

78.(5)真空旋蒸设备介入冷凝系统;调节水浴锅加热温度为80℃;调试真空系统,确保真空度为-0.090mpa~(-0.100mpa);调节旋转瓶的初始旋转速度为90r/min,液体微沸后,调整旋转瓶转速为50r/min;

79.(6)30min后,按操作手册要求停止真空旋蒸系统,测量旋转瓶中熊胆液的相对密度,为1.097,收集所述熊胆液。

80.针对上述真空旋蒸得到的熊胆液,进行以下精加工,

81.(7)高速离心处理,设置离心机转速为10000r/min,处理时间为20min;

82.(8)收集步骤(7)所得离心上清液,使用孔径为0.5um的微孔滤膜过滤;

83.(9)收集步骤(8)所得的滤液,进行腥味评价。

84.实施例6

85.一种熊胆液去腥方法,包括以下步骤:

86.首先,进行前处理工序,

87.(1)称量熊胆粉(四川省绿野生物制药有限公司,批号:20200304)20g,加入400g去离子水,搅拌分散;

88.(2)称取95%的食品级酒精,加入步骤(1)的溶液中,使溶液的酒精度为30%;

89.(3)对步骤(2)的溶液,使用有机滤膜,进行真空抽滤,收集滤液,即得熊胆液。

90.针对前处理工序得到的熊胆液,采用真空旋蒸工序,

91.(4)称量上述前处理所得熊胆液300g,加入旋转蒸发仪的旋转瓶中;

92.(5)真空旋蒸设备介入冷凝系统;调节水浴锅加热温度为65℃;调试真空系统,确保真空度为-0.095mpa~(-0.100mpa);调节旋转瓶的初始旋转速度为100r/min,液体微沸后,调整旋转瓶转速为70r/min;

93.(6)36min后,按操作手册要求停止真空旋蒸系统,测量旋转瓶中熊胆液的相对密度,为1.108,收集所述熊胆液。

94.针对上述真空旋蒸得到的熊胆液,进行以下精加工,

95.(7)高速离心处理,设置离心机转速为12000r/min,处理时间为10min;

96.(8)收集步骤(7)所得离心上清液,使用孔径为0.22um的微孔滤膜过滤;

97.(9)收集步骤(8)所得的滤液,进行腥味评价。

98.实施例7

99.一种熊胆液去腥方法,包括以下步骤:

100.首先,进行前处理工序,

101.(1)称量熊胆粉(四川省绿野生物制药有限公司,批号:20200304)50g,加入250g去离子水,搅拌分散;

102.(2)称取95%的食品级酒精,加入步骤(1)的溶液中,使溶液的酒精度为80%;

103.(3)对步骤(2)的溶液,使用有机滤膜,进行真空抽滤,收集滤液,即得熊胆液。

104.针对前处理工序得到的熊胆液,采用真空旋蒸工序,

105.(4)称量上述前处理所得熊胆液300g,加入旋转蒸发仪的旋转瓶中;

106.(5)真空旋蒸设备介入冷凝系统;调节水浴锅加热温度为78℃;调试真空系统,确保真空度为-0.090mpa~(-0.100mpa);调节旋转瓶的初始旋转速度为120r/min,液体微沸后,调整旋转瓶转速为50r/min;

107.(6)40min后,按操作手册要求停止真空旋蒸系统,测量旋转瓶中熊胆液的相对密度,为1.142,收集所述熊胆液。

108.针对上述真空旋蒸得到的熊胆液,进行以下精加工,

109.(7)高速离心处理,设置离心机转速为10000r/min,处理时间为10min;

110.(8)收集步骤(7)所得离心上清液,使用孔径为0.5um的微孔滤膜过滤;

111.(9)收集步骤(8)所得的滤液,进行腥味评价。

112.实施例8

113.一种熊胆液去腥方法,包括以下步骤:

114.首先,进行前处理工序,

115.(1)称量熊胆粉(四川省绿野生物制药有限公司,批号:20200304)40g,加入400g去离子水,搅拌分散;

116.(2)称取95%的食品级酒精,加入步骤(1)的溶液中,使溶液的酒精度为45%;

117.(3)对步骤(2)的溶液,使用有机滤膜,进行真空抽滤,收集滤液,即得熊胆液。

118.针对前处理工序得到的熊胆液,采用真空旋蒸工序,

119.(4)称量上述前处理所得熊胆液300g,加入旋转蒸发仪的旋转瓶中;

120.(5)真空旋蒸设备介入冷凝系统;调节水浴锅加热温度为82℃;调试真空系统,确保真空度为-0.090mpa~(-0.100mpa);调节并保持旋转瓶旋转速度为80r/min;

121.(6)25min后,按操作手册要求停止真空旋蒸系统,测量旋转瓶中熊胆液的相对密度,为1.100,收集所述熊胆液。

122.针对上述真空旋蒸得到的熊胆液,进行以下精加工,

123.(7)高速离心处理,设置离心机转速为12000r/min,处理时间为20min;

124.(8)收集步骤(7)所得离心上清液,使用孔径为0.22um的微孔滤膜过滤;

125.(9)收集步骤(8)所得的滤液,进行腥味评价。

126.对比例1

127.采用活性炭吸附去除熊胆液腥味,包括以下步骤:

128.(1)称量实施2步骤(1)中所述的熊胆液200g;

129.(2)称取碘值650的活性炭20g,搅拌的条件下,添加到步骤(1)的熊胆液中;

130.(3)保持室温下搅拌,持续2h;

131.(4)抽滤处理,收集滤液,对滤液进行腥味评价。

132.对比例2

133.采用白土吸附去除熊胆液腥味,包括以下步骤:

134.(1)称量实施2步骤(1)中所述的熊胆液200g;

135.(2)称取白土(麦卡希化工有限公司,规格500g)20g,搅拌的条件下,添加到步骤(1)的熊胆液中;

136.(3)保持室温下搅拌,持续2h;

137.(4)抽滤处理,收集滤液,对滤液进行腥味评价。

138.对比例3

139.采用硅藻土吸附去除熊胆液腥味,包括以下步骤:

140.(1)称量实施2步骤(1)中所述的熊胆液200g;

141.(2)称取硅藻土(麦卡希化工有限公司,规格500g)20g,搅拌的条件下,添加到步骤(1)的熊胆液中;

142.(3)保持室温下搅拌,持续2h;

143.(4)抽滤处理,收集滤液,对滤液进行腥味评价。

144.对比例4

145.采用活性炭吸附去除熊胆液腥味,包括以下步骤:

146.(1)称量实施2步骤(1)中所述的熊胆液200g;

147.(2)称取碘值800的活性炭20g,搅拌的条件下,添加到步骤(1)的熊胆液中;

148.(3)保持室温下搅拌,持续2h;

149.(4)抽滤处理,收集滤液,对滤液进行腥味评价。

150.对比例5

151.采用活性炭吸附去除熊胆液腥味,包括以下步骤:

152.(1)称量实施2步骤(1)中所述的熊胆液200g;

153.(2)称取碘值1100的活性炭20g,搅拌的条件下,添加到步骤(1)的熊胆液中;

154.(3)保持室温下搅拌,持续2h;

155.(4)抽滤处理,收集滤液,对滤液进行腥味评价。

156.对比例6

157.采用活性炭吸附去除熊胆液腥味,包括以下步骤:

158.(1)称量实施2步骤(1)中所述的熊胆液200g;

159.(2)称取碘值1100的活性炭20g,搅拌的条件下,添加到步骤(1)的熊胆液中;

160.(3)保持水浴70℃下搅拌,持续2h;

161.(4)抽滤处理,收集滤液,对滤液进行腥味评价。

162.实施例9

163.实验结果及讨论

164.一、确定熊胆液中主要的腥味成分:

165.通过感官评价方法gc-ms/o确定熊胆液中主要的腥味成分为羟胺。羟胺,分子式为nh2oh,呈不稳定的白色大片状或针状结晶,属有机物,易吸潮,极易溶于水。在热水中分解,微溶于乙醚、苯、二硫化碳、氯仿。熔点32.05℃,沸点70℃(l.33kpa)。不稳定,室温下吸收水汽和co2时,迅速分解,加热时猛烈爆炸。易溶于水、液氮和甲醇。

166.二、采用不同的方式处理熊胆液,采用液相测定其胆汁酸组成对比其腥味和活性成分差异;

167.表1熊胆汁腥味评价表

[0168][0169][0170]

参照表1可知,在熊胆液原液初始腥味评价分数均为9分的情况下,采用本发明的熊胆液去腥方法,即实施例1~8处理后的熊胆液腥味评分为1.8~2.8,综合统计后,平均腥味评分为2.3分;对比例1~6中,采用不同规格的活性炭、白土以及硅藻土以物理吸附的方式去除熊胆液腥味,经处理后熊胆液的腥味评分为3.3~6.8。因此,本发明对熊胆液的去腥效果好于现有技术中常用的物理吸附方法。

[0171]

三、高效液相色谱检测

[0172]

(1)色谱条件与系统适用性试验:以十八烷基硅烷键合硅胶为填充别,乙腈-水溶液(水相0.3%磷酸以三乙胺调ph值至4)为流动相;

[0173]

(2)色谱条件:流速1.1ml/min,检测波长204nm。

[0174]

(3)对照品溶液的制备:取实施例2步骤(1)中所述去腥前的熊胆液5g,量取流动相溶液20ml加入,超声45min,取出冷却,补足重量,滤过,取续滤液,即得。

[0175]

(4)供试品溶液的制备:取实施例2步骤(4)中所述去腥后的熊胆液5g,量取流动相溶液20ml加入,超声45min,取出冷却,补足重量,滤过,取续滤液,即得。

[0176]

(5)测定法:精密吸取对照品溶液及供试品溶液各注入液相色谱仪,测定,即得。

[0177]

检测结果:如附图1高效液相色谱图所示,采用本发明(实施例2)对熊胆液去腥后,熊胆液中各种成分的色谱峰均可保留;同时,去腥后,色谱峰面积增大,说明熊胆液中的功效成分含量提高。这是由于本发明的真空旋蒸是在水浴60℃~90℃的温度下进行,远低于中草药煎煮时的温度,因此可以避免各种热敏性成分流失,从而保留了熊胆液中大部分的活性成分;另一方面,由于旋蒸过程有部分水分蒸发,因此熊胆液中的功效成分占比提高。

[0178]

综上所述,本发明在高效除去熊胆液腥味的同时,还最大程度保留熊胆液中各种功效成分的活性。同时,通过旋蒸可以蒸发部分水分,从而使熊胆液的功效成分浓缩富集,提高熊胆液的药用价值。因此,本发明克服了现有技术处理熊胆液时,去腥效果差,且破坏熊胆液有效成分的缺陷,大大提高熊胆液的应用价值。

[0179]

显然,本发明的上述实施例仅仅是为清楚地说明本发明技术方案所作的举例,而并非是对本发明的具体实施方式的限定。凡在本发明权利要求书的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1