一种光线消毒杀菌装置及其控制方法与流程

1.本发明涉及消毒设备领域,尤其是涉及一种光线消毒杀菌装置及其控制方法。

背景技术:

2.目前随着人们对身心健康越来越看重,对于货运的货物进行卸货时需要进行消毒处理,以减少货物携带有病毒而感染到后续接触的人员,因此卸下的货物则需要依次进行消毒处理,而光线消毒杀菌是其中一种普遍使用的消毒方式。

3.现有的,光线消毒杀菌装置包括支架、水平输送机构和杀菌机构,水平输送机构固定安装在支架,货物放置在水平输送机构上即可进行水平输送;杀菌机构固定安装在支架且位于水平输送机构的输送路径上,杀菌机构用于对货物的每一个面进行照射紫外线灯光;从而搬运人员每卸一个货物则直接放置在水平输送机构上,使其经过杀菌机构完成消毒杀菌。

4.针对上述中的相关技术,发明人认为存在有在对货物进行消毒时,需要搬运人员上到货柜上一一将货物递至位于货车下的另一个搬运人员,另一个搬运人员再将其放置在水平输送机构上;该过程中耗时耗力,且消毒效率低。

技术实现要素:

5.为了提高对货车中的货物进行消毒杀菌效率,本技术提供一种光线消毒杀菌装置及其控制方法。

6.第一方面,本技术提供的一种光线消毒杀菌装置,采用如下的技术方案:一种光线消毒杀菌装置,包括:工作台、朝x轴方向滑移式安装在工作台的滑移座、安装于滑移座的机架、安装于机架的输送台和安装于输送台的输送路径上的光线消毒机构,所述工作台设有用于驱动滑移座滑动的第一驱动组件;所述机架对应输送台的进料口一端安装有安装架,所述安装架朝竖直方向滑移式安装有升降台,所述输送台的进料口与升降台的滑动路径上连通,所述安装架安装有用于驱动升降台滑动的第二驱动组件;所述光线消毒杀菌装置还包括:用于将货柜中的货物依次放置在升降台的上料机构和用于将升降台上的货物推入输送台的推料组件。

7.通过采用上述技术方案,当货车开启货柜门,并停放在站台时,先启动第一驱动组件驱使滑移座朝x轴方向滑动至第一个卸货位置处,此处的x轴方向是指货柜的宽度方向;然后启动上料机构,依次将该卸货位置处的货物放置在升降台上,每放置一个货物在升降台上则启动第二驱动组件,驱动升降台朝竖直向下滑动,直至对应输送台的出料口;接着启动推料组件,将升降台上的货物推入到输送台中;依次调整不同卸货位置,再通过上述的步骤将所有货物输送入输送台,经过光线消毒机构对货物的外表面进行消毒杀菌处理;上述过程中,减少了人工的使用,提高了对货车中的货物进行消毒杀菌效率。

8.优选的,所述上料机构包括:预设于货柜内的若干放置架,若干所述放置架沿x轴方向间隔设置;所述放置架包括沿竖直方向间隔设置的若干层支架,所述支架用于朝货柜

深度方向间隔放置货物;所述上料机构还包括:用于将每个支架上的货物依次放置在升降台的上料组件。

9.通过采用上述技术方案,为了使得上料组件更加顺畅将货柜内的货物放置在升降台上,从而预先在货柜内沿x轴方向间隔设置有若干个放置架,然后再将货物间隔放置在每个支架上,使得货物放置在货柜内更加整齐,进而使得后续上料组件可更加有规律地将各货物取出。

10.优选的,所述上料组件包括:朝y轴方向延伸的滑轨和朝y轴方向滑移式安装于滑轨的拉货杆,所述机架的相对两侧均朝竖直方向滑移式安装所述滑轨,所述升降台位于两所述滑轨之间;所述支架均设有供拉货杆滑入的滑移槽,所述拉货杆的端部位置设有用于抵接货物远离货柜开口一侧的拉动件;所述上料组件还包括:用于驱动滑轨滑移的第一驱动件和用于驱动拉货杆滑移的第二驱动件。

11.通过采用上述技术方案,当驱使滑移座朝x轴方向滑动至第一个放置架处后,先启动第一驱动件,驱动滑轨朝竖直方向滑移至对应支架的位置,并且使得拉货杆对应滑移槽的位置;然后再启动第二驱动件,驱动拉货杆沿滑轨滑动,使得拉货杆伸入到滑移槽内,并且拉货杆的端部位置移动至该支架中最靠近货柜开口的一件货物的背面位置处,然后通过拉动件抵接在货物远离货柜开口一侧;最后再启动第二驱动板件,驱使拉货杆朝货柜外的方向滑动,即可带动货物滑离支架且滑入升降台上;该过程卸货的准确性高,且卸货的效率高。

12.优选的,所述拉动件包括:抵接杆和第一弹性件,所述拉货杆的端部开设有容纳槽,所述抵接杆的一端铰接于容纳槽内、另一端延伸出容纳槽且穿设入支架内,所述抵接杆的一侧抵接于容纳槽靠近拉货杆的端面一侧、所述第一弹性件安装于抵接杆的另一侧,所述第一弹性件远离抵接杆的一端安装于容纳槽的槽底。

13.通过采用上述技术方案,当拉货杆伸入到滑移槽内后,抵接杆延伸出容纳槽外的部分移动至最靠近货柜开口的一件货物处时,抵接杆可转入到容纳槽内;然后当抵接杆移动至最靠近货柜开口的一件货物的背面位置处时,可通过第一弹性件的弹性作用使得抵接杆转出容纳槽外;从而即可在驱动拉货杆朝货柜外的方向滑动时,拉动该货物;该过程中,可仅驱动拉货杆在滑移槽内滑动,即可达到对支架内的每个货物拉动,操作简单,卸货效率高。

14.优选的,所述支架的底部且靠近升降台的位置均铰接有支撑板,所述支撑板远离铰接处的一侧抵接于升降台的台底;所述支架安装有用于驱动支撑板转动的驱使件。

15.通过采用上述技术方案,由于在货物滑入到升降台上的瞬间,升降台容易发生振动,稳定性低,因此在货物滑入升降台之前,先通过驱使件驱动支撑板转动,直至使得支撑板抵接于升降台的台底,从而即可提高升降台的稳定性。

16.优选的,所述支架对应滑移槽的槽底开设有安装槽;所述驱使件包括:联动杆、拨块和第二弹性件,所述支撑板的铰接轴的两端均安装联动杆,所述联动杆延伸入安装槽内;所述拨块的一端安装于联动杆、另一端延伸入滑移槽内;所述第二弹性件的一端安装于拨块远离安装架的一侧、另一端安装于安装槽的槽底。

17.通过采用上述技术方案,当驱动拉货杆伸入到滑移槽内时,可通过拉货杆的端部抵接拨块延伸入滑移槽内的一端,驱使拨杆转入到安装槽内,同时带动支撑板转动,从而即

可驱使支撑板转动至水平状态,从而即可抵接于升降台的台底;当驱动拉货杆滑出滑移槽时,即将货物滑入到升降台上,同时拉货杆离开安装槽位置,通过第二弹性件的作用驱使拨杆重新转入安装槽,同时支撑板转离升降台,避免对升降台朝竖直方向移动而造成阻碍;该过程中,可仅驱动拉货杆在滑移槽内滑动,在对货物进行拉动的同时,达到驱使支撑板转动,对升降台进行支撑,提高升降台的稳定性。

18.优选的,所述推料组件包括:推料气缸和推料杆,所述推料气缸安装于安装架,所述推料气缸的活塞杆朝y轴方向伸缩;所述推料杆安装于推料气缸的活塞杆,所述推料杆正对输送台的进料口;所述升降台开设有供推料杆滑动的滑动槽。

19.通过采用上述技术方案,当将放置有货物的升降台移动至正对输送台的进料口位置时,启动推料气缸,通过推料杆滑入到滑动槽内,从而即可推动位于升降台上的货物进入到输送台的进料口中;该结构驱动稳定性高。

20.第二方面,本技术提供的一种控制方法,采用如下的技术方案:一种控制方法,基于所述光线消毒杀菌装置,所述方法包括:获取货车的货柜开口图像信息,根据所述货柜开口图像信息,识别获取每个放置架的误差距离信息;根据所误差距离信息,触发位置调节指令,以启动第一驱动组件,驱使输送台移动至对应放置架位置处;获取每个支架的空位数量信息和每个支架的可放置位置总数信息,根据所述空位数量信息和所述可放置位置总数信息,计算出每个支架的卸货次数信息;根据所述卸货次数信息,触发卸货指令,以先启动上料机构,将货物放置在升降台;再启动第二驱动组件,驱使升降台正对输送台的进料口;最后启动推料组件,将货物推入输送台。

21.通过采用上述技术方案,当货车开启货柜门,并停放在站台时,由于每次司机将货车停放在站台时,货车在x轴方向上的位置均不相同,因此先通过设置在站台上的摄像头对货车进行拍摄,获取到货柜开口图像,再从图像中识别获取到每个放置架的误差距离;然后再根据每个放置架的误差距离触发位置调节指令,以启动第一驱动组件,驱使输送台移动至对应放置架位置处;由于货车会存在未满载进行运货的情况,即支架会存在有空位,为了提高卸货效率,从而先获取到每个支架的空位数量和每个支架的可放置位置总数,计算出每个支架的卸货次数信息,再根据卸货次数信息,触发卸货指令,当达到该支架中的卸货次数时,则可立即对下一个支架进行卸货。

22.优选的,所述获取每个支架的空位数量信息的方法包括:获取安装架与每个支架内第一件货物的间距信息和每个可放置位置的长度信息;根据所述间距信息和所述长度信息,计算出每个支架的空位数量信息。

23.通过采用上述技术方案,在将货物放置在放置架上时,是从支架的同一端朝另一端依次放置;而在将放置架搬运至货车内时,将支架存在空位的一端朝向货柜的开口处;从而可通过获取安装架与每个支架内第一件货物的间距信息和每个可放置位置的长度信息,再将间距除以长度即可计算出每个支架的空位数量信息;该获取方式直接,效率高。

24.优选的,在所述根据所述间距信息和所述长度信息,计算出每个支架的空位数量信息之后,所述方法还包括:

获取货车满载的货物总数信息,根据所述货物总数信息和所述每个支架的空位数量信息,计算出实际送货数量信息;根据所述实际送货数量信息,判断是否达到预定数量;若否,则获取站台标识信息,将所述站台标识信息和实际送货数量信息形成送货异常信息发送至终端。

25.通过采用上述技术方案,为了提高核对各货车的货物数量的效率,先获取货车满载的货物总数,再将货物总数减去每个支架的空位数量,从而得到实际送货数量信息;当实际送货数量未达到预定数量时,则将所述站台标识信息和实际送货数量信息形成送货异常信息发送至终端,使得监控人员有针对性地对相应的货车进行检查处理,提高核算效率。

26.综上所述,本技术包括以下至少一种有益技术效果:1.当货车开启货柜门,并停放在站台时,先启动第一驱动组件驱使滑移座朝x轴方向滑动至第一个卸货位置处;然后启动上料机构,依次将该卸货位置处的货物放置在升降台上,每放置一个货物在升降台上则启动第二驱动组件,驱动升降台滑动至对应输送台的出料口;接着启动推料组件,将升降台上的货物推入到输送台中,减少了人工的使用,提高了对货车中的货物进行消毒杀菌效率2.当拉货杆伸入到滑移槽内后,抵接杆延伸出容纳槽外的部分移动至最靠近货柜开口的一件货物处时,抵接杆可转入到容纳槽内;然后当抵接杆移动至最靠近货柜开口的一件货物的背面位置处时,可通过第一弹性件的弹性作用使得抵接杆转出容纳槽外;从而即可在驱动拉货杆朝货柜外的方向滑动时,拉动该货物;该过程中,可仅驱动拉货杆在滑移槽内滑动,即可达到对支架内的每个货物拉动,操作简单,卸货效率高;3.由于在货物滑入到升降台上的瞬间,升降台容易发生振动,稳定性低,因此在货物滑入升降台之前,先通过驱使件驱动支撑板转动,直至使得支撑板抵接于升降台的台底,从而即可提高升降台的稳定性。

附图说明

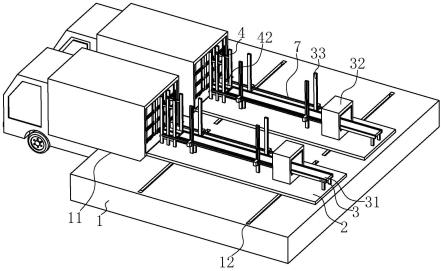

27.图1是本技术的整体结构示意图。

28.图2是本技术的升降台安装在安装架的结构示意图。

29.图3是本技术的放置架放置在货车的结构示意图。

30.图4是本技术的支架结构示意图。

31.图5是本技术的拉货杆与滑移槽之间的位置结构剖视图。

32.图6是本技术的支撑板安装结构剖视图。

33.图7是本技术的拉货杆滑入滑移槽内的状态剖视图。

34.图8是本技术一实施例中控制方法的一流程图。

35.图9是本技术一实施例中获取每个支架的空位数量信息的方法流程图。

36.图10是本技术一实施例中在步骤s32之后的方法流程图。

37.附图标记说明:1、工作台;11、卸货站台;12、第一驱动组件;2、滑移座;3、机架;31、输送台;32、光线消毒机构;33、第一驱动件;4、安装架;41、第二驱动组件;42、升降台;421、滑动槽;43、推料气缸;44、推料杆;5、放置架;51、支架;511、滑移槽;52、支撑板;53、安装槽;54、联动杆;

55、拨块;56、第二弹性件;6、滑轨;61、第二驱动件;7、拉货杆;71、容纳槽;72、抵接杆;73、第一弹性件。

具体实施方式

38.以下结合附图1-10对本技术作进一步详细说明。

39.本技术实施例公开一种光线消毒杀菌装置。参照图1,光线消毒杀菌装置包括工作台1和滑移座2,工作台1沿长度方向间隔设有若干个供货车卸货的卸货站台11,工作台1的台面且对应每个卸货站台11的位置均设置一个滑移座2,滑移座2朝x轴方向滑移式安装在工作台1,在本实施例中,x轴方向为货车停放在卸货站台11后,货柜的宽度方向;工作台1设有第一驱动组件12,在本实施例中,第一驱动组件12为丝杆电机驱动结构,从而即可驱动滑移座2滑动。

40.每个滑移座2上均固定安装有机架3,机架3上固定安装有输送台31,输送台31朝y轴方向传送,在本实施例中,y轴方向为货车停放在卸货站台11后,货柜的深度方向;机架3在输送台31的输送路径上固定安装有光线消毒机构32,从而将货物放置在输送台31的进料口处后,货物即可经过光线消毒机构32进行消毒杀菌。

41.参照图1和图2,机架3对应输送台31的进料口一端位置固定安装有安装架4,安装架4在x轴方向上两侧固定安装有第二驱动组件41,在本实施例中,第二驱动组件41为丝杆电机驱动结构,两个第二驱动组件41的滑块均朝竖直方向滑动,两个第二驱动组件41的滑移座2之间固定安装有升降台42,升降台42水平设置,输送台31的进料口与升降台42的滑动路径上连通,从而当将货物放置在升降台42后,即可将货物输送至与输送台31的进料口对应位置。

42.光线消毒杀菌装置还包括推料组件,推料组件包括推料气缸43和推料杆44,推料气缸43固定安装在安装架4,推料气缸43的活塞杆朝y轴方向伸缩,推料杆44朝竖直方向延伸,推料杆44的底端与推料气缸43的活塞杆,升降台42开设有沿y轴方向延伸的滑动槽421,推料杆44通过滑动槽421滑移式安装在升降台42;从而当升降台42移动至输送台31的进料口对应位置后,即可启动推料气缸43,通过推料杆44将货物推入到输送台31的进料口中。

43.参照图3和图4,光线消毒杀菌装置还包括用于将货柜中的货物依次放置在升降台42的上料机构,上料机构包括若干个放置架5,放置架5的数量为奇数,若干各放置架5放置在货柜内,若干各放置架5朝x轴方向等间隔设置;每个放置架5均包括若干层支架51,每个支架51朝y轴方向延伸设置,若干层支架51朝竖直方向叠放设置,若干层支架51之间拆卸式连接;每个支架51均用于朝货柜深度方向间隔放置货物,并且货物自支架51最靠近货柜最内部一端朝货柜的开口方向等间距依次放置;当升降台42朝竖直方向滑动过程中,可与同一个放置架5中的每个支架51连通,从而当货物滑离支架51后,即可落在升降台42上。

44.参照图2和图5,上料组件还包括滑轨6和拉货杆7,机架3的相对两侧均设置有第一驱动件33,第一驱动件33为无杆气缸,第一驱动件33固定安装在机架3,第一驱动件33朝竖直方向延伸设置,每个第一驱动件33的活塞座均固定安装一条滑轨6,滑轨6朝y轴方向延伸设置,从而即可驱动滑轨6朝竖直方向滑动,且可驱动滑轨6移动至对应同一个放置架5的每个支架51位置处;拉货杆7平行于滑轨6,拉货杆7滑移式安装在滑轨6;每个支架51靠近货柜开口一端的两侧分别开设有供拉货杆7滑入的滑移槽511,滑移槽511朝支架51的长度方向

延伸设置,滑移槽511与支架51内相连通。

45.参照图5和图6,上料组件还包括用于驱动拉货杆7滑移的第二驱动件61,第二驱动件61包括齿轮、齿条和驱动电机,齿轮转动式安装在滑轨6内,驱动电机固定安装于滑轨6,齿轮套接于驱动电机的输出轴;齿条沿拉货杆7的长度方向延伸,齿轮固定安装在拉货杆7,齿轮与齿条相啮合,从而即可驱动拉货杆7沿y轴方向滑动,直至滑入到滑移槽511内。

46.参照图5,拉货杆7位于滑移槽511内的一端端部设置有拉动件,拉动件包括抵接杆72和第一弹性件73,拉货杆7朝向支架51内的一侧开设有容纳槽71,抵接杆72的一端铰接于容纳槽71内、另一端延伸出容纳槽71且穿设入支架51内,抵接杆72的铰接处位于容纳槽71靠近拉货杆7端部的一侧,抵接杆72抵接在容纳槽71靠近拉货杆7端部的一侧,从而抵接杆72仅可朝远离拉货杆7的端部方向转入容纳槽71内;第一弹性件73为弹簧,第一弹性件73的一端固定安装在抵接杆72、另一端固定安装在容纳槽71的槽底,从而当驱使拉货杆7移动至抵接杆72对应货物远离货柜开口一侧后,抵接杆72则可通过第一弹性件73的作用转入支架51内;当驱使拉货杆7朝滑移槽511外方向滑动时,即可推动货物滑离对应支架51。

47.参照图6和图7,支架51靠近升降台42位置的底部铰接有支撑板52,支撑板52的铰接轴朝支架51的宽度方向延伸,支撑板52远离铰接处的一侧抵接于升降台42的台底,从而提高将货物推入升降台42时的稳定性。

48.支架51安装有用于驱动支撑板52转动的驱使件,驱使件包括联动杆54、拨块55和第二弹性件56,支架51对应滑移槽511的槽底位置开设有安装槽53,安装槽53位于支架51靠近货柜开口位置处;联动杆54设有一对,两根联动杆54的一端分别固定安装在支撑板52的铰接轴两端位置、两根联动杆54的另一端延伸入安装槽53内;每根联动杆54延伸入安装槽53内的一端均固定安装有一个拨块55,当支撑板52转动至抵接于升降台42时,拨块55远离联动杆54的一端位于安装槽53内;当支撑板52转动至朝竖直向下设置且位于支架51正下方时,拨块55远离联动杆54的一端竖直向上延伸入滑移槽511内;第二弹性件56为弹簧,第二弹性件56的一端固定安装在拨块55远离货柜开口的一侧、另一端的固定安装在安装槽53的槽底;从而当拉货杆7滑入滑移槽511内时,即可推动拨块55,使得拨块55转入安装槽53内,同时带动支撑板52转动至抵接于升降台42。

49.本技术实施例一种光线消毒杀菌装置的实施原理为:当货车开启货柜门,并停放在卸货站台11时,先启动第一驱动组件12驱使滑移座2朝x轴方向滑动至第一个放置架5处;然后,启动第二驱动组件41驱动升降台42移动至该放置架5最顶部一个支架51的底部位置处;接着启动第一驱动件33,驱使滑轨6移动至拉货杆7的端部对应该放置架5最顶部一个支架51的滑移槽511,接着启动第二驱动件61,驱使拉货杆7滑入滑移槽511内,直至使抵接杆72移动至最靠近货柜开口的一个货物背面;然后启动第二驱动件61,驱使拉货杆7朝滑移槽511外方向滑动,即可通过抵接杆72推动该货物滑离支架51,且滑入升降台42;最后启动第二驱动组件41,驱动升降台42朝竖直向下滑动,直至对应输送台31的出料口;再启动推料气缸43,将升降台42上的货物推入到输送台31中。

50.反复通过上述步骤即可将该支架51中的货物输送入输送台31中;再通过启动第一驱动件33,调整拉货杆7对应不同支架51的滑移槽511,从而即可再通过上述步骤即可将该放置架5中的货物输送入输送台31中。

51.接着依次通过启动第一驱动组件12,驱动滑移座2调整至对应不同放置架5处,再

通过上述的步骤即可将所有放置架5上的货物输送入输送台31,经过光线消毒机构32对货物的外表面进行消毒杀菌处理。

52.在本技术实施例还公开一种控制方法,参照图8,具体包括如下步骤:s10:获取货车的货柜开口图像信息,根据货柜开口图像信息,识别获取每个放置架的误差距离信息。

53.在本实施例中,误差距离信息是指货柜内各放置架在x轴方向上与输送台的输送方向的间距。

54.具体的,由于每次司机将货车停放在卸货站台内时,货车在x轴方向上的位置均不相同,因此当货车开启货柜门,并停放在卸货站台时,通过对应每个卸货站台的摄像头对货车的货柜开口进行拍摄,获取到货柜开口图像,然后再根据货柜开口图像识别计算出每个放置架在x轴方向上与摄像头的间距。

55.例如:货柜开口图像在横向上所指代的实际长度为5米,货柜的最左边与图像的最左边之间的部分为空位部分,空位部分与图像在横向上的比例是1:10(例如图像在横向上总的像素点有900个,空位部分在横向上有90个像素点,则比例为1:10),从而空位部分在横向上的长度为0.5米;若货车的实际宽度为3米时,则货车停在正中间位置时,所拍摄的图像中的空位部分应该为1米,因此即可计算出误差距离为0.5米,即说明货车停放位置与中间位置朝左偏移了0.5米;若计算出空位部分在横向上的长度为1.5米时,则计算出误差距离为-0.5米,即说明货车停放位置与中间位置朝右偏移了0.5米。

56.由于该摄像头的拍摄方向在x轴方向上与输送台的输送方向的间距为0,因此误差距离即为货柜内各放置架在x轴方向上与摄像头的拍摄方向的间距。

57.s20:根据误差距离信息,触发位置调节指令,以启动第一驱动组件,驱使输送台移动至对应放置架位置处。

58.具体的,若货车停在正中间位置时,输送台正对货柜内的中间一个放置架;当计算出误差距离后,则根据该误差距离,触发位置调节指令,以启动第一驱动组件,先将输送台移动至正对货柜内的中间一个放置架处,后续根据预设定的相邻两个放置架之间的间距即可驱使输送台移动至正对每个放置架的位置处。

59.s30:获取每个支架的空位数量信息和每个支架的可放置位置总数信息,根据空位数量信息和可放置位置总数信息,计算出每个支架的卸货次数信息。

60.具体的,由于货车会存在未满载进行运货的情况,即支架会存在有空位,为了提高卸货效率,从而通过每个支架空出部分的长度计算出每个支架中的空位数量,再获取每个支架满载时可放置位置总数,即可计算出每个支架的卸货次数;从而在对一个支架内的货物进行卸货达到卸货次数时,即可立即对下一个支架内的货物进行卸货。

61.s40:根据卸货次数信息,触发卸货指令,以先启动上料机构,将货物放置在升降台;再启动第二驱动组件,驱使升降台正对输送台的进料口;最后启动推料组件,将货物推入输送台。

62.具体的,在对一个放置架进行卸货时,先从最顶部的一个支架中的货物进行卸货,当对该支架进行卸货时,则从卸货次数中提取出该支架对应的卸货次数,再触发卸货指令,以先启动上料机构,将货物放置在升降台;再启动第二驱动组件,驱使升降台正对输送台的进料口;最后启动推料组件,将货物推入输送台,进行光线消毒杀菌处理;当在该支架的位

置放置在升降台的货物数量达到卸货次数时,则升降台在下一次移动时则直接移动至下一个支架对应的位置,快速对下一个支架进行卸货,提高了卸货效率。

63.在一实施例中,参照图9,获取每个支架的空位数量信息的方法包括:s31:获取安装架与每个支架内第一件货物的间距信息和每个可放置位置的长度信息。

64.在本实施例中,支架内的货物均是自支架最靠近货柜最内部一端朝货柜的开口方向等间距依次放置。

65.具体的,先通过安装在安装架上对应每一层支架位置的距离传感器检测出安装架与每个支架内第一件货物的间距,再获取到预设定的支架上每个可放置位置在y轴方向上的长度。

66.s32:根据间距信息和长度信息,计算出每个支架的空位数量信息。

67.具体的,将安装架与支架内第一件货物的间距除以每个可放置位置的长度,将所得到的商值作为该支架的空位数量,同理即可计算出每个支架的空位数量信息,计算方式简便,获取数据效率高。

68.在一实施例中,参照图10,在步骤s32之后,方法还包括:s33:获取货车满载的货物总数信息,根据货物总数信息和每个支架的空位数量信息,计算出实际送货数量信息。

69.具体的,为了提高核对各货车的货物数量的效率,当获取到该货车的最后一个放置架中的每个支架的空位数量时,则获取货车满载时的货物总数,再将货物总数减去该货车每个支架的空位数量,从而得到实际送货数量信息,减少了监控人员去到现场进行核对的情况,提高了核对效率。

70.s34:根据实际送货数量信息,判断是否达到预定数量。

71.在本实施例中,预定数量为送货单中要求该货车应当送货的总量。

72.具体的,当计算得到实际送货数量信息后,将实际送货数量与预定数量进行对比,判断实际送货数量是否达到预定数量,即判断该货车送货数量是否满足要求。

73.s35:若否,则获取站台标识信息,将站台标识信息和实际送货数量信息形成送货异常信息发送至终端。

74.具体的,若判定实际送货数量未达到预定数量,则获取到对应站台的标识,即确定出现异常的货车所处位置;再将站台标识信息和实际送货数量信息形成送货异常信息发送至终端,使得监控人员有针对性地对相应的货车进行检查处理,提高核算效率。

75.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1