分段式中密度纤维板铺装厚度调节机构的制作方法

1.本实用新型涉及中密度纤维板铺装机,尤其涉及一种在成型线宽度方向上能够分段式调节板坯铺装厚度的分段式中密度纤维板铺装厚度调节机构。

背景技术:

2.在中/高密度连续压机纤维板生产过程中,铺装成型的横向面密度差是其中一项影响成品板合格率的重要指标,也是影响压机钢带寿命的重要因素。近期国内外的越来越多板材制造商开始拓展1mm~4mm的超薄密度板的市场,更好地把超薄密度板的成品板横向密度差控制在小于2%的范围内,铺装工段的面密度控制开始起到越来越关键的角色,对板坯的铺装厚度要求开始越来越高。

3.目前,国内外一些先进的密度板生产线上最常见的调节机构是垫板调节装置。该垫板调节机构布置在铺装成型工段扫平辊的正下方位置。该垫板调节机构的核心部件是数块可以独立调节高度的垫板,这些垫板沿扫平辊轴线均等分段分布在生产线宽度方向上,或分段在皮带两侧的垫板宽度相同,中间为一块独立垫板。皮带与扫平辊之间的距离因垫板托举的高度不同而不同,那铺装工段的横向扫平量也就不一样,以此控制最终板坯的铺装厚度,达到密度板成品横向密度分布标准。

4.但现有的垫板调节机构存在以下数点缺陷:

5.1.由于成型皮带的横向韧性使垫板托举的高度受限,尤其在生产中厚密度板时,分段调节得到的实际效果不明显;

6.2.调节装置是安装在成型皮带的下方,调节后,成型皮带会因长期被托举而变形,影响成型皮带的使用寿命;

7.3.纤维板生产时会产生大量粉尘,生产线周围的环境比较恶劣,垫板与成型皮带下底面之间长期干摩擦会积聚起粉尘块,从而影响装置的调节精度和设备寿命;

8.4.由于现有的垫板装置的工程布置空间有限,操作人员在调节或维护时不易观察调节效果和操作。下面介绍的新型调节机构便是在这种背景下产生的。

技术实现要素:

9.本实用新型所要解决的技术问题之一在于:建立在铺装成型皮带不变形的基础之上,提供一种在生产线宽度方向上,能够分段式独立控制中密度纤维板坯铺装厚度的分段式中密度纤维板铺装厚度调节机构。

10.本实用新型所要解决的技术问题之二在于:提供一种中密度纤维板坯铺装厚度调节更加直接、有效,运行状况观察及维护操作更加便利的分段式中密度纤维板铺装厚度调节机构。

11.本实用新型所要解决的技术问题可以通过以下技术方案来实现:

12.分段式中密度纤维板铺装厚度调节机构,包括:

13.一整体的机架梁,该机架梁作为所述分段式中密度纤维板铺装厚度调节机构中的

一个主框架,用于安装固定所述分段式中密度纤维板铺装厚度调节机构所需的零部件并可升降,能够整体带动所述分段式中密度纤维板铺装厚度调节机构的提升和下压;

14.两组压辊组,每组压辊组中布置着数段分段压辊,每组压辊组的动力来源于自身的驱动电机,而非与板坯表面之间的摩擦力;两组压辊组中的所有分段压辊呈分段式地前后交错排列于铺装板坯的上方,且两组压辊组中的所有分段压辊的长度之和正好能够覆盖整个铺装宽度;其中至少有一段分段压辊为固定分段压辊,其余为活动分段压辊,所述固定分段压辊与所述的机架梁连为一体,其轴线位置与机架梁相对固定;

15.数个转动臂,每个活动分段压辊通过与之对应的转动臂来支撑,促使各段活动分段压辊能够单独完成提升和下压的运动动作;

16.数个电动推杆,所有的电动推杆安装在所述机架梁上并与对应的转动臂连接,驱动对应的转动臂动作,来实现每段活动分段压辊单独完成提升和下压的运动动作。

17.在本实用新型的一个优选实施例中,所述电动推杆是将电机与滚珠丝杠一体化的产品,实现电机的旋转运动转换成直线运动,且能够满足高精度的位置控制。

18.在本实用新型的一个优选实施例中,所述转动臂为金属角形支架,所述金属角形支架的转角处与所述机架梁铰接,所述金属角形支架的一端与对应的电动推杆铰接,另一端与对应的活动分段压辊铰接。

19.在本实用新型的一个优选实施例中,所有分段压辊的外表面均为不含针齿的圆形光辊,每个分段辊筒外表面材质为尼龙。

20.在本实用新型的一个优选实施例中,每一分段压辊上的辊筒与铺装板坯接触面的线速度与成型皮带速度一致。

21.在本实用新型的一个优选实施例中,所述固定分段压辊通过两根固定臂刚性固定在所述机架梁上,所述固定分段压辊的轴线位置与机架梁相对固定,同机架梁一起提升和下压。

22.在本实用新型的一个优选实施例中,所述固定分段压辊布置在铺装板坯横向的中间位置。

23.在本实用新型的一个优选实施例中,所有的活动分段压辊布置在铺装板坯横向两侧位置。

24.在本实用新型的一个优选实施例中,所述铺装板坯横向两侧布置活动分段压辊的位置和数量要求对称相同。

25.在本实用新型的一个优选实施例中,每个活动分段压辊与对应的转动臂、电动推杆组成一套闭环机构,通过电动推杆与机构运动方程的换算后,来精准控制每段活动分段压辊的提升和下压。

26.在本实用新型的一个优选实施例中,两组压辊组均布置在扫平辊前。本实用新型的分段式中密度纤维板铺装厚度调节机构与传统的垫板调节装置相比,具有以下的一些特点:

27.1.所有的压辊均布置在铺装板坯表面的正上方,与成型皮带完全不发生接触,彻底地避免成型皮带长期变形造成的损坏,增加生产设备的使用寿命。

28.2.压辊的上升和下压调节量均由电动推杆来控制,其控制精度可以达到 0.01mm,完全能够满足机构调节的精度要求。且电动推杆的控制方式可以接入上位机的plc中,通过

程序实现无人化实时调节功能。

29.3.本实用新型的所有主体支架、调节机构以及核心压辊均布置在成型运输机的正上方,故有良好的设备运行观察视野和日常维护保养的操作空间。

附图说明

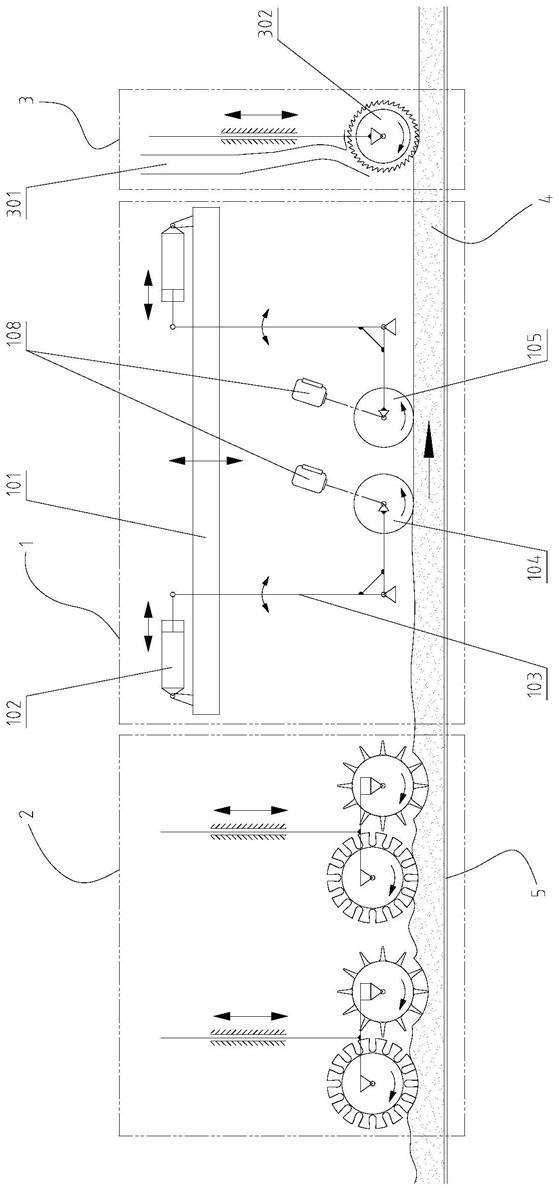

30.图1为调节机构正向安装示意图。

31.图2为压辊组及压辊俯视布置图。

32.图3为压辊侧向截面工作原理图。

具体实施方式

33.在本实用新型中,本实用新型的分段式中密度纤维板铺装厚度调节机构1 的多数核心部件均布置在成型皮带5的正上方,位置位于铺装均平装置2和铺装扫平装置3之间,如图1所示,生产线运行方向为“铺装均平装置2

‑

分段式中密度纤维板铺装厚度调节机构1

‑

铺装扫平装置3”。

34.在本实用新型中,所有的分段压辊都是整个分段式中密度纤维板铺装厚度调节机构1的核心部件。所有压辊的外圆形状为不带针齿的圆形光辊,所有压辊的辊筒外表面材质要求为尼龙。

35.如图2所示,压辊的数量根据铺装板坯4的宽度合理分段成数份(具体数量可根据实际需求决定)的分段压辊,成型皮带5两侧布置的是可以高度上下调节的活动分段压辊106,而成型皮带5中间位置布置的是一根固定分段压辊107。

36.所有分段压辊被分成两组压辊组104和105,两组压辊组104、105中的所有分段压辊呈分段式地前后交错排列于铺装板坯4的上方,固定分段压辊 107位于压辊组104中。当然成型皮带5中间位置的一根固定分段压辊107 可布置在任意一压辊组104、105上,在本实用新型中无特定要求。

37.每组压辊组104、105均由自身的驱动电机108驱动,而非压辊与铺装板坯4表面的摩擦力提供压辊旋转动力。每段分段压辊的外圆尺寸相同,每段分段压辊中的辊筒与板坯接触表面的线速度与成型皮带5的运行速度和方向要求必须一致。

38.所有的活动分段压辊106布置在铺装板坯4横向两侧位置,铺装板坯4 横向两侧的活动分段压辊106的长度要比固定分段压辊107的长度要短很多 (具体尺寸可根据实际设计决定),且铺装板坯4横向两侧布置活动分段压辊 106的位置和数量要求对称相同。

39.如图3所示,从本分段式中密度纤维板铺装厚度调节机构1的侧向截面看,所有活动分段压辊106和固定分段压辊107的长度之和必须要覆盖整个铺装板坯4的宽度,以此保证铺装板坯4在整个宽度方向上的厚度均可被分段调节。

40.除固定分段压辊107外,每段活动分段压辊106均通过两根转动臂103 活动安装在整体的机架梁101上,每段活动分段压辊106轴设在对应转动臂 103的一端即下端,转动臂103的支点铰设在机架梁101上,转动臂103的另一端即上端与一个电动推杆102中的推杆铰接,电动推杆10也通过脚支座固定在机架梁101上。通过该结构让每段活动分段压辊106拥有一套独立的高度调节闭环机构。而固定分段压辊107则直接通过固定臂固定在机架梁101 上,不配有电动推杆102,因而固定分段压辊107的轴线与整体的机架梁101 的相对位置是

固定的,固定分段压辊107只能被所在压辊组的驱动电机驱动旋转。

41.所有核心零部件均固定在整体的机架梁101上,机架梁101作为本实用新型的主框架,可以通过升降机完成整体的上升和下压,因而固定分段压辊 107的调节高度作为厚度调节的基准高度。如图1所示,通过电动推杆102 的伸缩,促使转动臂103绕机架梁101上一支点转动,从而最终达到调节活动分段压辊106高度的目的。

42.如图3所示,成型皮带5两侧的每段活动分段压辊106能够基于中间基准的固定分段压辊107自由调节高度下压铺装板坯4,这样铺装板坯经过本分段式中密度纤维板铺装厚度调节机构1后,整个横向铺装厚度都可以根据生产工艺的实际需求分段自由调节。

43.在本实用新型中,铺装板坯4经过本分段式中密度纤维板铺装厚度调节机构1后紧接着就进入铺装扫平装置3的加工阶段,铺装扫平装置3中配有一根扫平辊302和吸尘口301。如图2所示,因为在横向上从本实用新型出来的板坯厚度被按工艺需求分段调整后,表面厚度高出的纤维就会被扫平辊302 和吸尘口301从铺装板坯4的表面剔除,表面厚度低洼的纤维则被保留,以此最终完成中密度纤维板铺装工段板坯横向密度分布的统一。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1