一种树枝工艺品专用防腐处理方法与流程

1.本发明属于工艺品技术领域,具体涉及一种树枝工艺品专用防腐处理方法。

背景技术:

2.树枝工艺品是一种木材产品,是生物材料,含有丰富的纤维素,这是一种复杂的多糖,在一定的温湿度环境下为木材腐朽菌和霉菌提供了养分,极易受到真菌和虫蚁的侵害,从而改变外观、降低强度。现今提高其防腐性的方法主要就是在其表面喷覆防腐剂,而这些防腐剂多为化学试剂,不仅具有刺鼻的气味,还会造成一定的环境污染。另外如果直接将防腐剂喷覆到树枝工艺品的表面,其防腐效果只是暂时的,并且效果不显著。因此,亟需开发研究一种具有持久防腐特性的树枝工艺品专用防腐处理方法。

3.乳酸链球菌素:由原核细菌乳酸链球菌刺激代谢产生的,属于细菌素的一种,抑菌谱广,是可生物降解的无毒天然防腐剂。早期研究表明,它能有效抑制食品腐败的大部分革兰氏阳性细菌,肉毒梭菌,金黄色葡萄球菌、溶血链球菌,耐热腐败菌等微生物的生长繁殖。其抑菌原理为:添加浸入后通过非特异性(正负电荷作用)“吸附结合子”在革兰氏阴性菌微生物的细胞膜上,侵入并破坏细胞膜结构形成多通透性的孔道,细胞内渗透压改变,细胞自溶失活。

4.纳他霉素:是由放线菌中纳塔尔链霉菌、恰塔努加链霉菌和褐黄孢链霉菌等经生物发酵后分离出的一类微生物型食品防腐剂。能抑制对真菌、酵母菌、某些原生动物以及某些藻类,但对细菌、病毒没有抑制作用,纳他霉素无毒,化学稳定性良好,难溶于水和油脂,摄入人体中的纳他霉素大部分会随着粪便排出,不会在人体内富集。气防霉原理为:纳他霉素(内酯环结构)能与真菌细胞膜上的甾醇化合物反应,由此引发细胞膜结构改变而破裂,导致细胞内容物渗漏,最终失活死亡,但纳他霉素不能抑制腐败细菌的生长。

5.溶菌酶:是由多肽链组成,专门作用于微生物细胞壁的水解酶。溶菌酶对革兰氏阳性菌、真菌和病毒有抑制作用,但对革兰氏阴性菌几乎没有作用。抑菌原理为:溶菌酶能通过蛋白质空间结构中的活性中心水解细胞壁肽聚糖上的n-乙酞胞壁酸,和n-乙酸葡萄糖胺之间形成的β-1,4糖苷键并使其断裂,细胞壁破损,细胞内容物外漏,最终导致细胞自溶死亡。

6.微生物防腐剂具有天然无毒的特性,将其用于树枝工艺品的防腐中,不会造成环境污染,但是抑菌范围相对单一,需要与其他防腐剂进行协同使用。

技术实现要素:

7.本发明的目的是针对现有的问题,提供了一种树枝工艺品专用防腐处理方法。

8.本发明是通过以下技术方案实现的:

9.一种树枝工艺品专用防腐处理方法,包括如下步骤:

10.(1)处理剂的制备:

11.a.称取相应重量份的乳酸链球菌素4~5份、纳他霉素1~2份、溶菌酶0.7~0.9份、

巴西棕榈蜡5~7份、棕榈酸3~4份、单辛酸甘油酯3.2~3.6份、亚硫酸钠2.4~3份、d-甘露糖醇4~8份、硅酸钙2~4份、海藻酸丙二醇酯2.3~2.7份、纯水90~100份备用;

12.b.将操作a中称取的巴西棕榈蜡、棕榈酸、单辛酸甘油酯、亚硫酸钠、d-甘露糖醇、硅酸钙、海藻酸丙二醇酯、纯水共同置于均质机内进行均质处理,完成后得混合物备用;

13.c.将操作a中称取的乳酸链球菌素、纳他霉素、溶菌酶和操作b中所得的混合物置于搅拌罐内,进行变速搅拌处理;

14.(2)表面活化处理:

15.将待处理的树枝工艺品置于紫外环境中进行紫外光照射处理,在紫外光照射的同时进行超声波处理,完成后取出备用;

16.(3)涂覆处理:

17.将步骤(1)中所得的处理剂均匀地涂覆到步骤(2)中表面活化处理后的树枝工艺品的表面;

18.(4)恒温干燥处理:

19.将步骤(3)中涂覆处理后的树枝工艺品置于恒温干燥箱内进行干燥处理即可。

20.进一步地,步骤(1)操作b中所述的均质处理时控制均质机的工作压力为110~120mpa,时间为8~10l/h。

21.进一步地,步骤(1)操作c中所述的变速搅拌处理时先以400~600rpm搅拌20~30min,然后以2000~3000rpm的转速搅拌8~12min,再以500~700rpm的转速搅拌30~40min。

22.进一步地,步骤(2)中所述的紫外光照射处理时树枝工艺品最高点距离紫外灯的距离为2~4cm,超声波处理时控制超声波的频率为30~50khz,处理的时间为40~50min。

23.进一步地,步骤(4)中所述的恒温干燥处理时控制干燥温度为55~65℃。

24.通过采用上述技术方案,将巴西棕榈蜡、棕榈酸、单辛酸甘油酯、亚硫酸钠、d-甘露糖醇、硅酸钙、海藻酸丙二醇酯、纯水按照合适的重量配比共同置于均质机内进行均质处理,所选用的材料均为食品级别的成分,在均质机内,各原料之间相互接触,随着均质过程的进行,各原料之间高速碰撞,最终形成均质的混合物,将此混合物与乳酸链球菌素、纳他霉素、溶菌酶进行搅拌混匀,此三种微生物成分浸入混合物内,与混合物相互融合,当将其喷覆到树枝工艺品的表面时,由于树枝工艺品本就是一种生物材料,所以通过本技术方法制备的处理剂能够快速有效的作用于树枝工艺品,三种微生物成分相互协同作用,有效的避免了单位微生物成分防腐效果单一的问题。本技术在喷覆之前进行表面活化处理,主要目的是为了提高树枝工艺品的表面活性,从而增强处理剂的附着黏着性,具体的将树枝工艺品置于紫外环境中进行紫外光照射处理,同时进行超声波的辅助作用,两者相互协同,使树枝工艺品的表面产生大量的自由基,进一步加成特定官能团,改善树枝工艺品的表面性能,促进处理剂的附着,同时此处理还出破坏部分射线细胞,扩大了水分的传递途径,在干燥过程中,加快水分的散失,既能防止高温干燥对工艺品造成损害,还能高效的起到干燥的效果。

25.本发明相比现有技术具有以下优点:

26.本技术提供了一种树枝工艺品专用防腐处理方法,通过对树枝工艺品进行表面活化处理之后,将特制的处理剂均匀地涂覆到表面活化处理后的树枝工艺品的表面,本技术

的处理剂中的乳酸链球菌素、纳他霉素、溶菌酶相互协同作用,作用于树枝工艺品,使树枝工艺品具有广谱抗菌性,具有显著的防腐特性,并且防腐特性持久有效。

具体实施方式

27.一种树枝工艺品专用防腐处理方法,包括如下步骤:

28.(1)处理剂的制备:

29.a.称取相应重量份的乳酸链球菌素4~5份、纳他霉素1~2份、溶菌酶0.7~0.9份、巴西棕榈蜡5~7份、棕榈酸3~4份、单辛酸甘油酯3.2~3.6份、亚硫酸钠2.4~3份、d-甘露糖醇4~8份、硅酸钙2~4份、海藻酸丙二醇酯2.3~2.7份、纯水90~100份备用;

30.b.将操作a中称取的巴西棕榈蜡、棕榈酸、单辛酸甘油酯、亚硫酸钠、d-甘露糖醇、硅酸钙、海藻酸丙二醇酯、纯水共同置于均质机内进行均质处理,控制均质机的工作压力为110~120mpa,时间为8~10l/h,完成后得混合物备用;

31.c.将操作a中称取的乳酸链球菌素、纳他霉素、溶菌酶和操作b中所得的混合物置于搅拌罐内,进行变速搅拌处理,先以400~600rpm搅拌20~30min,然后以2000~3000rpm的转速搅拌8~12min,再以500~700rpm的转速搅拌30~40min;

32.(2)表面活化处理:

33.将待处理的树枝工艺品置于紫外环境中进行紫外光照射处理,树枝工艺品最高点距离紫外灯的距离为2~4cm,在紫外光照射的同时进行超声波处理,控制超声波的频率为30~50khz,处理40~50min后取出备用;

34.(3)涂覆处理:

35.将步骤(1)中所得的处理剂均匀地涂覆到步骤(2)中表面活化处理后的树枝工艺品的表面;

36.(4)恒温干燥处理:

37.将步骤(3)中涂覆处理后的树枝工艺品置于恒温干燥箱内55~65℃干燥处理即可。

38.为了对本发明做更进一步的解释,下面结合下述具体实施例进行阐述。

39.实施例1

40.一种树枝工艺品专用防腐处理方法,包括如下步骤:

41.(1)处理剂的制备:

42.a.称取相应重量份的乳酸链球菌素4份、纳他霉素1份、溶菌酶0.7份、巴西棕榈蜡5份、棕榈酸3份、单辛酸甘油酯3.2份、亚硫酸钠2.4份、d-甘露糖醇4份、硅酸钙2份、海藻酸丙二醇酯2.3份、纯水90份备用;

43.b.将操作a中称取的巴西棕榈蜡、棕榈酸、单辛酸甘油酯、亚硫酸钠、d-甘露糖醇、硅酸钙、海藻酸丙二醇酯、纯水共同置于均质机内进行均质处理,控制均质机的工作压力为110mpa,时间为8l/h,完成后得混合物备用;

44.c.将操作a中称取的乳酸链球菌素、纳他霉素、溶菌酶和操作b中所得的混合物置于搅拌罐内,进行变速搅拌处理,先以400rpm搅拌20min,然后以2000rpm的转速搅拌8min,再以500rpm的转速搅拌30min;

45.(2)表面活化处理:

46.将待处理的树枝工艺品置于紫外环境中进行紫外光照射处理,树枝工艺品最高点距离紫外灯的距离为2cm,在紫外光照射的同时进行超声波处理,控制超声波的频率为30khz,处理40min后取出备用;

47.(3)涂覆处理:

48.将步骤(1)中所得的处理剂均匀地涂覆到步骤(2)中表面活化处理后的树枝工艺品的表面;

49.(4)恒温干燥处理:

50.将步骤(3)中涂覆处理后的树枝工艺品置于恒温干燥箱内55℃干燥处理即可。

51.实施例2

52.一种树枝工艺品专用防腐处理方法,包括如下步骤:

53.(1)处理剂的制备:

54.a.称取相应重量份的乳酸链球菌素4.5份、纳他霉素1.6份、溶菌酶0.8份、巴西棕榈蜡6份、棕榈酸3.5份、单辛酸甘油酯3.4份、亚硫酸钠2.7份、d-甘露糖醇6份、硅酸钙3份、海藻酸丙二醇酯2.5份、纯水95份备用;

55.b.将操作a中称取的巴西棕榈蜡、棕榈酸、单辛酸甘油酯、亚硫酸钠、d-甘露糖醇、硅酸钙、海藻酸丙二醇酯、纯水共同置于均质机内进行均质处理,控制均质机的工作压力为115mpa,时间为9l/h,完成后得混合物备用;

56.c.将操作a中称取的乳酸链球菌素、纳他霉素、溶菌酶和操作b中所得的混合物置于搅拌罐内,进行变速搅拌处理,先以500rpm搅拌25min,然后以2500rpm的转速搅拌10min,再以600rpm的转速搅拌35min;

57.(2)表面活化处理:

58.将待处理的树枝工艺品置于紫外环境中进行紫外光照射处理,树枝工艺品最高点距离紫外灯的距离为3cm,在紫外光照射的同时进行超声波处理,控制超声波的频率为40khz,处理45min后取出备用;

59.(3)涂覆处理:

60.将步骤(1)中所得的处理剂均匀地涂覆到步骤(2)中表面活化处理后的树枝工艺品的表面;

61.(4)恒温干燥处理:

62.将步骤(3)中涂覆处理后的树枝工艺品置于恒温干燥箱内60℃干燥处理即可。

63.实施例3

64.一种树枝工艺品专用防腐处理方法,包括如下步骤:

65.(1)处理剂的制备:

66.a.称取相应重量份的乳酸链球菌素5份、纳他霉素2份、溶菌酶0.9份、巴西棕榈蜡7份、棕榈酸4份、单辛酸甘油酯3.6份、亚硫酸钠3份、d-甘露糖醇8份、硅酸钙4份、海藻酸丙二醇酯2.7份、纯水100份备用;

67.b.将操作a中称取的巴西棕榈蜡、棕榈酸、单辛酸甘油酯、亚硫酸钠、d-甘露糖醇、硅酸钙、海藻酸丙二醇酯、纯水共同置于均质机内进行均质处理,控制均质机的工作压力为120mpa,时间为10l/h,完成后得混合物备用;

68.c.将操作a中称取的乳酸链球菌素、纳他霉素、溶菌酶和操作b中所得的混合物置

于搅拌罐内,进行变速搅拌处理,先以600rpm搅拌30min,然后以3000rpm的转速搅拌12min,再以700rpm的转速搅拌40min;

69.(2)表面活化处理:

70.将待处理的树枝工艺品置于紫外环境中进行紫外光照射处理,树枝工艺品最高点距离紫外灯的距离为4cm,在紫外光照射的同时进行超声波处理,控制超声波的频率为50khz,处理50min后取出备用;

71.(3)涂覆处理:

72.将步骤(1)中所得的处理剂均匀地涂覆到步骤(2)中表面活化处理后的树枝工艺品的表面;

73.(4)恒温干燥处理:

74.将步骤(3)中涂覆处理后的树枝工艺品置于恒温干燥箱内65℃干燥处理即可。

75.实施例4

76.一种树枝工艺品专用防腐处理方法,包括如下步骤:

77.(1)处理剂的制备:

78.a.称取相应重量份的纳他霉素1.6份、溶菌酶0.8份、巴西棕榈蜡6份、棕榈酸3.5份、单辛酸甘油酯3.4份、亚硫酸钠2.7份、d-甘露糖醇6份、硅酸钙3份、海藻酸丙二醇酯2.5份、纯水95份备用;

79.b.将操作a中称取的巴西棕榈蜡、棕榈酸、单辛酸甘油酯、亚硫酸钠、d-甘露糖醇、硅酸钙、海藻酸丙二醇酯、纯水共同置于均质机内进行均质处理,控制均质机的工作压力为115mpa,时间为9l/h,完成后得混合物备用;

80.c.将操作a中称取的乳酸链球菌素、纳他霉素、溶菌酶和操作b中所得的混合物置于搅拌罐内,进行变速搅拌处理,先以500rpm搅拌25min,然后以2500rpm的转速搅拌10min,再以600rpm的转速搅拌35min;

81.(2)表面活化处理:

82.将待处理的树枝工艺品置于紫外环境中进行紫外光照射处理,树枝工艺品最高点距离紫外灯的距离为3cm,在紫外光照射的同时进行超声波处理,控制超声波的频率为40khz,处理45min后取出备用;

83.(3)涂覆处理:

84.将步骤(1)中所得的处理剂均匀地涂覆到步骤(2)中表面活化处理后的树枝工艺品的表面;

85.(4)恒温干燥处理:

86.将步骤(3)中涂覆处理后的树枝工艺品置于恒温干燥箱内60℃干燥处理即可。

87.实施例5

88.一种树枝工艺品专用防腐处理方法,包括如下步骤:

89.(1)处理剂的制备:

90.a.称取相应重量份的乳酸链球菌素4.5份、溶菌酶0.8份、巴西棕榈蜡6份、棕榈酸3.5份、单辛酸甘油酯3.4份、亚硫酸钠2.7份、d-甘露糖醇6份、硅酸钙3份、海藻酸丙二醇酯2.5份、纯水95份备用;

91.b.将操作a中称取的巴西棕榈蜡、棕榈酸、单辛酸甘油酯、亚硫酸钠、d-甘露糖醇、

硅酸钙、海藻酸丙二醇酯、纯水共同置于均质机内进行均质处理,控制均质机的工作压力为115mpa,时间为9l/h,完成后得混合物备用;

92.c.将操作a中称取的乳酸链球菌素、纳他霉素、溶菌酶和操作b中所得的混合物置于搅拌罐内,进行变速搅拌处理,先以500rpm搅拌25min,然后以2500rpm的转速搅拌10min,再以600rpm的转速搅拌35min;

93.(2)表面活化处理:

94.将待处理的树枝工艺品置于紫外环境中进行紫外光照射处理,树枝工艺品最高点距离紫外灯的距离为3cm,在紫外光照射的同时进行超声波处理,控制超声波的频率为40khz,处理45min后取出备用;

95.(3)涂覆处理:

96.将步骤(1)中所得的处理剂均匀地涂覆到步骤(2)中表面活化处理后的树枝工艺品的表面;

97.(4)恒温干燥处理:

98.将步骤(3)中涂覆处理后的树枝工艺品置于恒温干燥箱内60℃干燥处理即可。

99.实施例6

100.一种树枝工艺品专用防腐处理方法,包括如下步骤:

101.(1)处理剂的制备:

102.a.称取相应重量份的乳酸链球菌素4.5份、纳他霉素1.6份、巴西棕榈蜡6份、棕榈酸3.5份、单辛酸甘油酯3.4份、亚硫酸钠2.7份、d-甘露糖醇6份、硅酸钙3份、海藻酸丙二醇酯2.5份、纯水95份备用;

103.b.将操作a中称取的巴西棕榈蜡、棕榈酸、单辛酸甘油酯、亚硫酸钠、d-甘露糖醇、硅酸钙、海藻酸丙二醇酯、纯水共同置于均质机内进行均质处理,控制均质机的工作压力为115mpa,时间为9l/h,完成后得混合物备用;

104.c.将操作a中称取的乳酸链球菌素、纳他霉素、溶菌酶和操作b中所得的混合物置于搅拌罐内,进行变速搅拌处理,先以500rpm搅拌25min,然后以2500rpm的转速搅拌10min,再以600rpm的转速搅拌35min;

105.(2)表面活化处理:

106.将待处理的树枝工艺品置于紫外环境中进行紫外光照射处理,树枝工艺品最高点距离紫外灯的距离为3cm,在紫外光照射的同时进行超声波处理,控制超声波的频率为40khz,处理45min后取出备用;

107.(3)涂覆处理:

108.将步骤(1)中所得的处理剂均匀地涂覆到步骤(2)中表面活化处理后的树枝工艺品的表面;

109.(4)恒温干燥处理:

110.将步骤(3)中涂覆处理后的树枝工艺品置于恒温干燥箱内60℃干燥处理即可。

111.实施例7

112.一种树枝工艺品专用防腐处理方法,包括如下步骤:

113.(1)处理剂的制备:

114.a.称取相应重量份的巴西棕榈蜡6份、棕榈酸3.5份、单辛酸甘油酯3.4份、亚硫酸

钠2.7份、d-甘露糖醇6份、硅酸钙3份、海藻酸丙二醇酯2.5份、纯水95份备用;

115.b.将操作a中称取的巴西棕榈蜡、棕榈酸、单辛酸甘油酯、亚硫酸钠、d-甘露糖醇、硅酸钙、海藻酸丙二醇酯、纯水共同置于均质机内进行均质处理,控制均质机的工作压力为115mpa,时间为9l/h,完成后得混合物备用;

116.c.将操作a中称取的乳酸链球菌素、纳他霉素、溶菌酶和操作b中所得的混合物置于搅拌罐内,进行变速搅拌处理,先以500rpm搅拌25min,然后以2500rpm的转速搅拌10min,再以600rpm的转速搅拌35min;

117.(2)表面活化处理:

118.将待处理的树枝工艺品置于紫外环境中进行紫外光照射处理,树枝工艺品最高点距离紫外灯的距离为3cm,在紫外光照射的同时进行超声波处理,控制超声波的频率为40khz,处理45min后取出备用;

119.(3)涂覆处理:

120.将步骤(1)中所得的处理剂均匀地涂覆到步骤(2)中表面活化处理后的树枝工艺品的表面;

121.(4)恒温干燥处理:

122.将步骤(3)中涂覆处理后的树枝工艺品置于恒温干燥箱内60℃干燥处理即可。

123.实施例8

124.一种树枝工艺品专用防腐处理方法,包括如下步骤:

125.(1)处理剂的制备:

126.a.称取相应重量份的乳酸链球菌素4.5份、纳他霉素1.6份、溶菌酶0.8份、巴西棕榈蜡6份、棕榈酸3.5份、单辛酸甘油酯3.4份、亚硫酸钠2.7份、d-甘露糖醇6份、硅酸钙3份、海藻酸丙二醇酯2.5份、纯水95份备用;

127.b.将操作a中称取的巴西棕榈蜡、棕榈酸、单辛酸甘油酯、亚硫酸钠、d-甘露糖醇、硅酸钙、海藻酸丙二醇酯、纯水共同置于均质机内进行均质处理,控制均质机的工作压力为115mpa,时间为9l/h,完成后得混合物备用;

128.c.将操作a中称取的乳酸链球菌素、纳他霉素、溶菌酶和操作b中所得的混合物置于搅拌罐内,进行变速搅拌处理,先以500rpm搅拌25min,然后以2500rpm的转速搅拌10min,再以600rpm的转速搅拌35min;

129.(2)涂覆处理:

130.将步骤(1)中所得的处理剂均匀地涂覆到树枝工艺品的表面;

131.(3)恒温干燥处理:

132.将步骤(2)中涂覆处理后的树枝工艺品置于恒温干燥箱内60℃干燥处理即可。

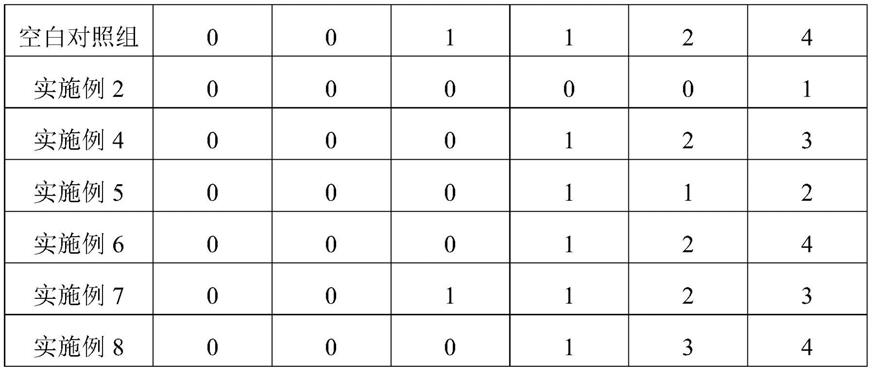

133.为了对比本技术技术效果,选取同一批出产的同一规格型号的树枝工艺品作为试验对象,将选取的树枝工艺品随机分成等质等量的7组,其中6组为实验组,1组为空白对照组,然后分别用实施例2、实施例4~8的方法对应处理各实验组树枝工艺品,完成后进行防霉耐腐蚀性测试,具体的将各组树枝工艺品(包括空白对照组)同时分别置于25~30℃,湿度为65~75%的环境中,6周后开始目测观察各组树枝工艺品的菌感染面积和霉菌生长以及表面腐蚀情况,以后每隔4周观察一次,并做记录,被害值按表1分级,以此评定耐腐蚀效果,具体试验对比数据如下表2所示:

134.表1

135.被害值等级各组树枝工艺品霉变腐蚀面积0表面霉变腐蚀面积《5%,表面基本无菌丝1表面霉变腐蚀面积5~25%2表面霉变腐蚀面积25~0%3表面霉变腐蚀面积50~75%4表面霉变腐蚀面积》75%

136.表2

[0137][0138][0139]

由上表1可以看出,通过本技术方法处理后的树枝工艺品具有很好的持久防霉抗菌性,对树枝工艺品起到很好的防护作用,从而加强树枝工艺品的耐腐蚀性,并且效果显著。

[0140]

以上所述仅为本发明的较佳实施例,但本发明不以所示限定实施范围,凡是依照本发明的构想所作的改变,或修改为等同变化的等效实施例,仍未超出说明书所涵盖的精神时,均应在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1