全自动化竹木数控锯的制作方法

1.本发明涉及竹木筷、竹签、棉签、水果签、牙签、香棒的各种竹木棒、五金、钢材等小型行业生产中切割技术领域,特别是一种全自动化竹木数控锯。

背景技术:

2.目前,小型竹木棒生产中切割技术设备种类繁多,从侍加工竹木半成品通过切割、再由人工操作装料完成其过程,特别是涉及到生产产品原料长度100毫米以下,须人工先进行皮筋捆扎后才可通过切割,再人工操作取消皮筋后进行装料,其过程非常复杂,花费大量劳力,材料消耗大。利用全自动化竹木数控锯实现了由侍加工竹木半成品切割、装料的过程全自动,通过可调节夹具装置和活动转换装置、置换斗装置更加能实现不同产品、同一长度、不同规格的切割和装料过程全自动。

技术实现要素:

3.本发明目的在于克服上述不足,提供一种适应于全自动化竹木数控锯,具有产品原料长度均匀,操作简便,生产快,成本低,成品率高,从侍加工竹木半成品经可调节夹具装置、移动装置、切割吸尘装置、活动转换装置、置换斗装置的过程实现了全自动。通过调节移动夹具装置和活动转换装置、置换斗装置更加能实现不同产品、同一长度、不同规格的切割和装料过程全自动。

4.本发明解决第一技术问题:可调节夹具装置,夹具装置中的上下固定板开口相式轴承分别与固定于机架上的上下导轨连接,由若干个可调节的夹具座和夹具压块纵向组成且产生中间锯片槽,切割锯片均过夹具座横向的l型两边边上。其包括上料夹、夹具座、夹具压块、出料护板、气动推板、上下固定板。上料夹,设置在夹具压块两侧外位置上;设置在上固定板的气缸,气缸连接固定块,固定块小于夹具压块之间间隙和夹具压块装置中半圆形直块模具凹槽板内;主要用途:将用绳子捆绑竹木原料放入夹具座内,启动上料夹,将用绳子捆绑竹木原料取出,启动夹具压块将竹木原料固定于夹具内,上料夹复位。

5.夹具座,l型顶端连接固定于上固定板,l型底部连接固定于下固定板;横向的l型内角等于或大于50度、夹具座l型底边末端是凸槽(凸槽内设置凹槽,小于l型底上凹槽),夹具座l型底上设于凹槽且小于末端凸槽、夹具座l型边上设于长方孔与底上凹槽相连,且与夹具座l型底边末端凸糟大小一致。夹具座另外方式是由两组夹具座组成一组夹具座分别是l型顶端连接固定于上固定板,l型底部连接固定于下固定板;横向的l型内角等于或大于50度、夹具座l型底边末端设置凸槽。

6.夹具压块,夹具压块是与夹具座l型相对应的半圆形直块模具凹槽板(半圆形连接直块模具凹槽板,凹槽板的凹槽大于夹具座底边末端凸槽,其中半圆形设置凹槽且大于置换斗凸槽板上凸起),半圆形外上方中间连接于安装在上固定板双轴承气缸, 半圆形直块模具凹槽板另一端通过方孔连接直线导轨的模具板块(上下固定板的两根直线导轨与模具板块的两个直线轴承连接,模具板块一端通过夹具座上的方孔连接半圆一端压块,夹具座

在切割装置第三段位置上、气动活动转换装置在第一段夹具座相对位置来回运动;通过气动方式在直线导轨固定架来回、与夹具座吻合并能达到转换产品原料的转换装置,转换装置连接于置换斗;活动转换装置包括活动固定架、转换装置。

12.活动固定架包括移动装置上活动固定架、移动装置上平行直线导轨、气动活动固定架。移动装置上活动固定架设置在移动装置活动板箱式支架(根据生产需求选择相应活动板箱式支架);活动板箱式支架装置要求是箱式支架长度大于移动装置固定板上切割吸尘装置、转换装置两种装置所需总和长度,箱式支架宽度大于气动固定架箱式支架长度、且小于在不工作情况下的转换装置中立体双轴承气缸,箱式支架高度高于转换装置中平面双轴承气缸;平面双轴承气缸两侧的气动活动固定架与相对应位置上的箱式支架两侧分别设置直线导轨,连接于气动活动固定架上端两侧分别设置直线轴承;主要固定气动活动固定架上端运行中稳定性。移动装置平行直线导轨:在切割装置第三段位置上、气动转换装置在第一段夹具座相应位置上,在移动装置固定板上设置两条平行直线导轨;在移动装置固定板上两条平行直线导轨中间位置上设置气缸支架,气缸连接气动活动固定架;主要固定气动活动固定架底端运行中稳定性。气动活动固定架,活动固定板底部两边分别安装两个相式轴承与移动装置固定板上两条平行直线导轨且中间连接气缸;气动活动固定架(根据生产需求选择相应气动活动固定架以及活动固定架上活动转换装置)活动固定架要求是:固定板前端设置若干个固定块连接并小于转换装置中底部固定块;固定板中间设置箱式支架,箱式支架宽度大于物料置换斗宽度,箱式支架宽度之间设置转换装置中底部固定块相对应位置放置置换斗的固定块,箱式支架长度与转换装置中平面双轴承气缸安装位置为标准,箱式支架高度与转换装置中立体双轴承气缸所需工作位置为标准;箱式支架上端两侧分别设置直线轴承连接固定块,直线轴承与移动装置活动固定架上直线导轨相连接;固定板末端设置放置置换斗的固定内侧凹槽板,固定内侧凹槽板凹槽大于物料置换斗宽度,固定内侧凹槽板凹槽内高度与转换装置中底部固定块相对应。

13.转换装置要求:包括转换底部固定板、两边护板、转换设备。转换底部固定板设置在切割装置第三段位置上、气动活动转换装置在第一段夹具座相对位置,转换底部固定板连接气动活动固定架中固定板前端的若干个固定块上,转换底部固定板前端稍低于夹具座且与夹具座之间吻合位置上; 转换底部固定板前端设置三个凸槽,两边凸槽之间间隙大于夹具,两边凸槽组成的凸槽小于出料护板,中间凸槽小于夹具座末端的凸槽内凹槽或者两组夹具座组成一组夹具座之间间隙;主要用途:与夹具座和出料护板高度吻合,从而实现夹具压块打开,使物料不会出现往下卸漏现象;固定板前端中间凸槽上面两侧分别设置凹槽; 主要用途:配合气动推板从夹具座物料成功转移,使物料不会出现卸漏现象;底部固定板上面设置若干条直通凹槽; 主要用途:配合转换设备中气动凹槽板将通过气动推板从夹具座物料成功转移到置换斗中,使物料不会出现卸漏现象; 转换底部固定板末端直通凹槽之间间隙中间设置凹槽;主要用途:配合置换斗斗底连接,达到物料成功转移到置换斗中,使物料不会出现卸漏现象。两边护板, 护板分别设置在转换底部固定板两边位置上,两边护板与转换底部固定板长度一致,两边护板前端大于两边气动出料护板且小于夹具压块之间间隙,两边护板末端小于置换斗两边护板,两边护板高度大于置换斗前端护板的高度;两边护板高度顶端分别通过固定块连接于同侧气动活动固定架中箱式支架固定块上;主要用途:配合转换设备中气动凹槽板的平面双轴承气缸将通过气动推板从夹具座物料成功转移到

置换斗中,使物料不会出现卸漏现象。转换设备设置在气动活动固定架中箱式支架顶端的平面双轴承气缸,与转换底部固定板平行且转换底部固定板前端和末端之间的直通凹槽上来回运动;平面双轴承气缸通过固定块连接于形成立体形状的双轴承气缸,立体双轴承气缸连接凹槽板,气动凹槽板与转换底部固定板直通凹槽中上下运动;凹槽板凹槽顶端是斜口且与小于转换底部固定板上直通凹槽相对应,凹槽板凹槽大于气动推板长度和高度;主要用途:转换设备中气动凹槽板将在气动推板中物料成功转移到置换斗中,使物料不会出现卸漏现象。本发明解决第二技术核心要求:本技术方案采用转换底部固定板连接两边护板为平行转换底部固定板连接两边护板;在其它技术方案转换底部固定板连接两边护板设置为斜上或者斜下的转换底部固定板连接两边护板,转换底部固定板上设置均为技术方案中。主要通过配合夹具装置产品原料转换功能,从而实现了切割技术自动装料的过程。

14.本发明解决第三技术问题:置换斗装置,根据不同物料选择相应置换斗,置换斗斗底前端连接于转换装置中转换底部固定板末端上凹槽,置换斗两边护板在转换底部固定板两边护板外,置换斗斗体放置气动活动固定架上。置换斗技术特征要求:斗底前端设置凸槽且是斜口,斗底设置连接于转换底部固定板上直通凹槽的斗底若干条直通凹槽, 斗底前端活动固定块位置上设置两个通孔与置换斗上凸槽板的通孔一致;斗底长度与护板长度一致,斗底宽度大于转换底部固定板宽度。置换斗两边护板分别l型护板,l型顶端到l型边上之间间隙与固定凹槽板连接,形成前端护板高度低于转换底部固定板护板高度、高于凸槽板,前端护板大于转换底部固定板两边护板。置换斗上固定凹槽板与固定板一端平整连接,固定板另一端设置凸槽形成凸槽板;凸槽板小于转换设备中气动凹槽板的凹槽内,在平面气缸不工作时转换设备中气动凹槽板外设置两个通孔;凸槽板凸起小于气动推板上凹槽,凸槽板长度与连接在转换装置中转换底部固定板长度一致;凸槽板底面与斗底之间间隙小于夹具装置中气动推板高度。置换斗上固定凹槽板顶端与相对应斗底未端上护板顶端的内侧分别设置一致凹槽;斗底未端上护板设置斗底一致若干条凹槽,主要用途:达到物料转换功能。活动凹槽板,活动凹槽板凹槽两端小于置换斗凸槽板上两个通孔,长度达到斗底上两个通孔;主要用途:置换斗物料已完成工作,使用活动凹槽板保证物料在置换斗中稳定性,使物料不会出现卸漏现象将置换斗转移。置换斗上顶端两侧凹槽之间间隙设置一条且小于内侧凹槽的活动直线导轨,直线导轨上设置直线轴承下连接固定凹槽板,固定凹槽板上凹槽两端小于斗底凹槽;主要用途:控制物料稳定性。

15.通过上述方案,由置换斗前端物料进口放置一条活动直线导轨的固定凹槽板、置换斗凸槽板凸起与运动中气动推板连接、和转换底部固定板及两边护板形成的四边密封斗。活动转换设备平面气缸前进到位一次,复位后退根据电子技术方案中设置手动或者自动方式以两次为前提;启动后复位一次平面气缸到感应离夹具座一段相应距离待位,夹具压块复位,保证物料不会出现掉头、松散现象、使物料在夹具座达到稳定性;平面气缸二次复位与启动气动推板同时,使从夹具中物料到活动转换装置中交接保持相应位置;平面气缸复位到位,启动立体气动凹槽板,物料连接置换斗前端的活动直线导轨上固定凹槽板; 启动活动转换设备平面气缸到位,立体气动凹槽板复位且与气动推板上上下凹槽板内且到达转换底部固定板直通凹槽上;平面气缸复位一次到感应离夹具一段相应距离待位,置换斗前端的活动直线导轨上固定凹槽板会根据物料位置需求在置换斗中移动相应位置。通过斗于斗高度连接结合,实现了物料在斗中平稳转移。是本技术方案核心首创技术方法,解决

了通过机器手难于操作智能方案。

16.上述全自动化竹木数控锯,与所有竹木用品加工技术切割设备技术相比,具有产品原料长度均匀,操作简便,生产快,成本低,成品率高。特别是涉及到生产产品原料长度100毫米以下,经可调节夹具装置、移动装置、切割吸尘装置、活动转换装置、置换斗装置的过程实现了全自动,通过可调节夹具装置、活动转换装置、置换斗装置更加能实现不同产品、同一长度、不同规格的切割和装料过程全自动。

附图说明

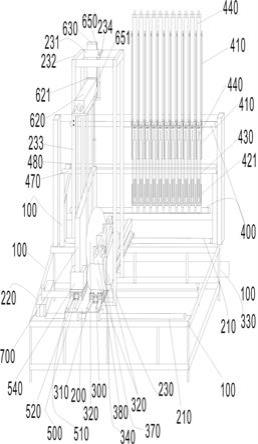

17.图1为本发明—实施例全自动化竹木数控锯的结构示意图。

18.图2本发明—实施例全自动化竹木数控锯的出料护板装置和气动推板独立调节活动机构、气动推板侧面及上下凹槽板的结构示意图。

19.图3本发明—实施例夹具装置中上料夹、夹具座、夹具压块、上下固定板的侧面、夹具座l型底面、半圆形直块模具凹槽板的结构示意图。

20.图4本发明—实施例活动转换装置中气动活动固定架和转换装置正面、侧面的结构示意图。

21.图5本发明—实施例转换装置中转换底部固定板、置换斗内部及部件的结构示意图。

具体实施方式

22.为使本发明的上述目的、特征和优点更加明显易懂,下面结合附图本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

23.需耍说明的是,元件组成名称及诠释和部件,连接、连接于固定、设置、设于都是在物体居巾点。所有活动位置安装螺丝以及相应凹凸槽固定。如图所示中当两个部件或者多个部件结合在一起均为第一部件如图所示例:转移装置(如图1所示200),包括气动切割方向两端设置在机架上(如图1所示100)的直线平行导轨(如图1所示210)与固定板(如图1所示200)上的切割吸尘装置(如图1所示300)、活动转换装置(如图1所示500)、置换斗装置(如图1所示700)且固定板(如图1所示200)下的两端设置相式开口轴承(如图1所示200)相连接;气动切割(如图1所示3 0 0),包括转移装置固定板(如图1所示200)上的直线平行导轨(如图1所示310)与装置板(如图1所示300)上的切割吸尘装置且装置板(如图1所示300)下的两边设置相式开口轴承相连接;气动活动固定架上转换装置(图1所示500)包括活动转换装置和置换斗装置。切割装置如图所示320包括电机、转轴、皮带轮、锯片及护板、皮带及护板。如图所示330吸尘装置包括吸尘器及机架上的吸尘管道。出料护板装置(如图2所示420)和气动推板(如图2所示450)分别包括出料护板装置和气动推板装置代表机构上设置。转换装置中底部固定块(如图4所示600)内部形状未说明,图5进一步说明。

24.全自动化竹木数控锯元件安装组成名称及诠释:机架成l型(如图1所示1 0 0)及机架(如图1所示1 0 0)上安装要求,移动装置(如图1所示200),机架l型底上横向机架(如图1所示1 0 0)两边分别安装固定中平行直线导轨(如图1所示210),通过两边平行直线导

轨(如图1所示210)与固定板(如图1所示200)下设置的开口相式轴承连接;在固定板(如图1所示200)下安装固定块连接皮带,通过电机(如图1所示220)带动下,使固定板(如图1所示200)在两边平行直线导轨(如图1所示210)上来回运行。切割吸尘装置,切割装置(如图所示320),气动切割装置板(如图1所示300)下面设置两边开口相式轴承与移动装置固定板(如图1所示200)上设置的平行直线导轨(如图1所示310)连接,移动装置固定板(如图1所示200)的平行直线导轨(如图1所示310)中间固定气缸(如图1所示300)与装置板(如图1所示300)纵向中间一端连接、方向为机架l型(如图1所示100)、夹具座(如图1所示430)纵向对面;切割装置板(如图1所示300)上设置固定架(如图1所示340),固定架(如图1所示340)上设置横向的转轴,转轴上一端设有一个锯片且有护板盖(如图1所示320)、转轴上另一端设有皮带轮(如图1所示320),通过转轴皮带轮上皮带(如图1所示320)与装置板(如图1所示300)上设置活动电机座(如图1所示380)的电机上皮带轮(如图1所示320)连接;设置两个轴承装置板(如图1所示300)的电机座(如图1所示380)与转轴固定架(如图1所示340)后面设置两条螺丝杆(如图1所示370)连接且可调节电机座(如图1所示380);锯片下设置密封下斜斗连接于机架上吸尘器管道(如图1所示330);切割后粉尘通过下斜斗进入到机架上吸尘器管道(如图1所示330)。

25.可调节夹具装置,夹具装置中的上下固定板(如图3所示460)相式轴承(如图3所示400)分别与固定于机架(如图1所示100)上的上下导轨(如图1所示400)连接,由若干个可调节的夹具座(如图1所示430)和夹具压块(如图1所示440)纵向组成且产生中间锯片槽,切割锯片均过夹具座(如图1所示430)横向的l型两边边上。其包括上料夹(如图3所示410)、夹具座(如图3所示430)、夹具压块(如图3所示440)、出料护板(如图2所示420)、气动推板(如图2所示450)、上下固定板(如图3所示460)。上料夹(如图3所示410),设置在夹具压块(如图3所示440)两侧外位置上;设置在上固定板(如图3所示460)的气缸,气缸连接固定块(如图3所示410),固定块(如图3所示410)小于夹具压块(如图1所示440)之间间隙和夹具压块装置中半圆形直块模具凹槽板(如图3所示440)内;主要用途:将用绳子捆绑竹木原料放入夹具座(如图1所示430)内,启动上料夹(如图1所示410),将用绳子捆绑竹木原料取出,启动夹具压块(如图1所示440)将竹木原料固定于夹具内,上料夹(如图1所示410)复位。

26.夹具座(如图3所示430),l型顶端连接固定于上固定板(如图3所示460),l型底部连接固定于下固定板(如图3所示460);横向的l型内角等于或大于50度、夹具座l型底边末端是凸槽(凸槽内设置凹槽如图3所示432,小于l型底上凹槽),夹具座(如图3所示430)l型底上设于凹槽(如图3所示433)且小于末端凸槽(如图3所示431)、夹具座l型边上设于长方孔与底上凹槽(如图3所示433)相连,且与夹具座l型底边末端凸糟(如图3所示431)大小一致。夹具座(如图3所示430)另外方式是由两组夹具座组成一组夹具座分别是l型顶端连接固定于上固定板(如图3所示460),l型底部连接固定于下固定板(如图3所示460);横向的l型内角等于或大于50度、夹具座(如图3所示430)l型底边末端设置凸槽(如图3所示431)。

27.夹具压块(如图3所示440),夹具压块(如图3所示440)是与夹具座(如图3所示430)l型相对应的半圆形直块模具凹槽板图3所示440(半圆形连接直块模具凹槽板,凹槽板的凹槽如图3所示446大于夹具座底边末端凸槽如图3所示431,其中半圆形设置凹槽如图3所示448且大于置换斗凸槽板上凸起如图5所示750),半圆形外上方中间连接于安装在上固定板双轴承气缸, 半圆形直块模具凹槽板另一端通过方孔连接直线导的轨模具板块(如图3所

示442)(上下固定板的两根直线导轨如图3所示441与模具板块如图3所示442的两个直线轴承连接,模具板块一端通过夹具座上的方孔连接半圆一端压块,夹具座方孔内的模具板块如图3所示442和半圆一端压块分别设置凸槽且小于气动推板凹槽如图2所示451)。夹具压块(如图3所示440)另外方式是由两组夹具压块(如图3所示440)组成一组夹具压块(如图3所示440)分别是与夹具座(如图1所示430)l型相对应的气动半圆形直块模具凹槽板(如图3所示440)。

28.出料护板装置(如图2所示420)和气动推板(如图2所示450)组成独立调节活动机构。出料护板装置(如图2所示420)和气动推板(如图2所示450)组成独立调节活动机构连接于机架(如图1所示100)上三条活动固定块(根据物料裁切锯片槽选择相应三条活动固定块);三条活动固定块要求:两条活动固定块(如图1、2所示470)相对应位置上设置与护板运动槽一致开口,主要用途:分别卡住护板运动槽上下两端;两条活动固定块(如图1、2所示470)在开口与开口之间间隙外侧边上分别设置与在夹具座(如图1所示430)底凹槽上或者生产产品原料长度物料中间位置的两个安装螺丝孔, 主要用途:安装气动推板装置;另一条活动固定块(如图1、2所示480)设置若干个与护板连接气缸支架活动孔, 主要用途:安装气动护板气缸。

29.出料护板装置(如图2所示420),出料护板(如图2所示420)设置在锯片工作中相对面,夹具座(如图1所示430)背后且在下固定板(如图2所示460)位置上。出料护板装置(如图2所示420)的l型护板运动槽(如图2所示421)上下两端分别与独立调节活动机构相对立卡口的两条活动固定块(如图1、2所示470)连接,在l型护板运动槽(如图2所示421)内的护板(如图2所示422)与气缸(如图2所示423)连接,气缸(如图2所示423)与独立调节活动机构的另一条活动固定块(如图1、2所示480)连接。出料护板装置(如图2所示420)包括气缸连接护板、l型护板运动槽;l型护板运动槽,由两块l型固定板的顶端和底端连接形成小于锯片大于护板中空通孔;主要用途:l型护板运动槽保证夹具压块夹具内正常工作;将锯片切割后,产品原料之间产生间隔距离,用气动护板与其区分出来;出料护板(如图2所示420)的方法,物料切割之后,气动夹具压块(如图1所示440)复位之前启动气动出料护板(如图2所示420),完成转移物料之后气动出料护板(如图2所示420)复位。气动推板(如图2所示450),设置在夹具座(如图1所示430)底凹槽(如图3所示433)上或者生产产品原料物料中间位置上;固定块(如图2所示453)上下两边分别与独立调节活动机构两条活动固定块(如图1、2所示470)连接。固定块(如图2所示453)上的两组直线轴承(如图2所示454)和气缸(如图2所示455)分别连接上下凹槽板(上凹槽板小于夹具座如图1所示430上方孔,上凹槽如图2所示451大于夹具压块如图1所示440和置换斗凸槽板如图5所示750凸起;下凹槽板小于夹具座底上凹槽如图3所示433,下凹槽如图2所示452大于转换底部固定块中间凸槽如图5所示601)。主要用途:气动推板(如图2所示450)将裁剪后夹具座(如图1所示430)中物料通过与转换装置交接成功转移到置换斗(如图1所示700)中;同时保证气动上下凹槽板(如图2所示450)工作时达到转换底部固定板(如图4所示600)的中间凸槽(如图5所示601)两侧凹槽(如图5所示604)上,转换装置气动凹槽板(如图1、4所示630)上凹槽板(如图1、4所示630)在气动推板的上下凹槽板(如图2所示450)内。

30.上下固定板(如图3所示460),上固定板(如图3所示460)与下固定板(如图3所示460)相对面,通过上下固定板(如图3所示460)相式轴承(如图3所示400)分别与固定于机架

(如图1所示100)上的上下直线导轨(如图1所示400)连接;下固定板(如图3所示460),下固定板(如图3所示460)上面前端连接夹具座(如图3所示430)底面,且不能超过夹具座底边末端凸槽(如图3所示431),下固定板(如图3所示460)上面在夹具座(如图3所示430)后面连接上固定板(如图3所示460)与下固定板(如图3所示460)相应之间间隙的两根直线导轨(如图3所示441),下固定板(如图3所示460)的直线导轨(如图3所示441)相应位置与在下固定板(如图3所示460)下面设置开口相式轴承(如图3所示400);上固定板(如图3所示460),上固定板(如图3所示460)下面与相对应位置上连接夹具座(如图3所示430)顶端,上固定板(如图3所示460)上的气缸通过上固定板(如图3所示460)连接与夹具座(如图3所示430)相对应的夹具压块(如图3所示440),设置有两个直线轴承模具板块(如图3所示442)的直线导轨(如图3所示441)连接上固定板(如图3所示460)与下固定板(如图3所示460)相应之间间隙,模具板块(如图3所示442)通过夹具座上的长方孔连接于夹具压块(如图3所示440),上固定板(如图3所示460)的直线导轨(如图3所示441)相应位置与在上固定板(如图3所示460)上面设置开口相式轴承(如图3所示400);上固定板(如图3所示460)两侧分别设置气动上料夹(如图3所示410)。通过上下固定板(如图3所示460)连接开口相式轴承(如图3所示400)、在固定于机架(如图1所示100)上的上下导轨(如图1所示400)来调节夹具。

31.活动转换装置,安装在移动装置上的活动转换装置, 在切割装置第三段位置上、气动活动转换装置在第一段夹具座(如图1所示430)相对位置来回运动;通过气动方式在直线导轨固定架来回、与夹具座(如图1所示430)吻合并能达到转换产品原料的转换装置,转换装置连接于置换斗(如图1所示700);活动转换装置包括活动固定架、转换装置。

32.活动固定架包括移动装置上活动固定架(如图1所示230)、移动装置上平行直线导轨(如图1所示510)、气动活动固定架(如图1所示500)。移动装置上活动固定架(如图1所示230)设置在移动装置(如图1所示200)活动板箱式支架(根据生产需求选择相应活动板箱式支架);活动板箱式支架(如图1所示230)装置要求是箱式支架长度(如图1所示231)大于移动装置固定板上切割吸尘装置、转换装置两种装置所需总和长度,箱式支架宽度(如图1所示232)大于气动固定架箱式支架长度(如图4所示531)、且小于在不工作情况下的转换装置中立体双轴承气缸(如图1所示630),箱式支架高度(如图1所示233)高于转换装置中平面双轴承气缸(如图1所示620);平面双轴承气缸(如图1所示620)两侧的气动活动固定架(如图1所示530)与相对应位置上的箱式支架(如图1所示232)两侧分别设置直线导轨(如图1所示234),连接于气动活动固定架(如图4所示532)上端两侧分别设置直线轴承(如图1、4所示650);主要固定气动活动固定架上端运行中稳定性。移动装置(如图1所示200)平行直线导轨(如图1所示510):在切割装置第三段位置上、气动转换装置在第一段夹具座(如图1所示430)相应位置上,在移动装置固定板(如图1所示200)上设置两条平行直线导轨(如图1所示510);在移动装置固定板(如图1所示200)上两条平行直线导轨(如图1所示510)中间位置上设置气缸支架,气缸(如图1所示500)连接气动活动固定架;主要固定气动活动固定架底端运行中稳定性。气动活动固定架,活动固定板底部(如图1、4所示520)两边分别安装两个相式轴承与移动装置固定板(如图1所示200)上两条平行直线导轨(如图1所示510)且中间连接气缸(如图1所示500);气动活动固定架(根据生产需求选择相应气动活动固定架以及活动固定架上活动转换装置)活动固定架要求是:固定板(如图1、4所示520)前端设置若干个固定块(如图4所示550)连接并小于转换装置中底部固定块(如图4所示600);固定板(如图

1、4所示520)中间设置箱式支架(如图4所示530),箱式支架宽度(如图4所示532)大于物料置换斗(如图1所示700)宽度,箱式支架宽度(如图4所示532)之间设置转换装置中底部固定块(如图4所示600)相对应位置放置置换斗(如图5所示700)的固定块(如图4所示532),箱式支架长度(如图4所示531)与转换装置中平面双轴承气缸(如图4所示620)安装位置为标准,箱式支架高度(如图4所示533)与转换装置中立体双轴承气缸(如图4所示630)所需工作位置为标准;箱式支架(如图4所示530)上端两侧分别设置直线轴承(如图1、4所示650)连接固定块(如图1、4所示651),直线轴承与移动装置(如图2所示200)活动固定架(如图2所示230)上直线导轨(如图1所示234)相连接;固定板(如图1、4所示520)末端设置放置置换斗(如图1所示700)的固定内侧凹槽板(如图1、4所示540),固定凹槽板(如图1、4所示540)内侧凹槽大于物料置换斗(如图1所示700)宽度,固定凹槽板(如图1、4所示540)内侧凹槽内高度与转换装置中底部固定块(如图4所示600)相对应。

33.转换装置要求:包括转换底部固定板(如图4所示600)、两边护板(如图4所示610)、转换设备。转换底部固定板(如图4所示600)设置在切割装置第三段位置上、气动活动转换装置(如图1所示500)在第一段夹具座(如图1所示430)相对位置,转换底部固定板(如图4所示600)连接气动活动固定架(如图1所示500)中固定板前端的若干个固定块(如图4所示550)上,转换底部固定板(如图4所示600)前端稍低于夹具座(如图1所示430)且与夹具座(如图1所示430)之间吻合位置上; 转换底部固定板(如图4所示600)前端设置三个凸槽(如图5所示601),两边凸槽(如图5所示(如图5所示601)601)之间间隙大于夹具,两边凸槽(如图5所示601)组成的凸槽小于出料护板(如图2所示420),中间凸槽(如图5所示601)小于夹具座(如图1所示430)末端的凸槽内凹槽(如图3所示432)或者两组夹具座(如图1所示430)组成一组夹具座(如图1所示430)之间间隙;主要用途:与夹具座(如图1所示430)和出料护板(如图2所示420)高度吻合,从而实现夹具压块(如图1所示440)打开,使物料不会出现往下卸漏现象;固定板前端中间凸槽(如图5所示601)上面两侧分别设置凹槽(如图5所示604); 主要用途:配合气动推板(如图1所示450)从夹具座(如图1所示430)物料成功转移,使物料不会出现卸漏现象;底部固定板(如图4所示600)上设置若干条直通凹槽(如图5所示602); 主要用途:配合转换设备中气动凹槽板(如图1所示630)的平面双轴承气缸(如图4所示620)将通过气动推板从夹具座物料成功转移到置换斗中,使物料不会出现卸漏现象;转换底部固定板(如图4所示600)末端直通凹槽(如图5所示602)之间间隙中间设置凹槽(如图5所示605);主要用途:配合置换斗(如图5所示720)斗底连接,达到物料成功转移到置换斗(如图1所示700)中,使物料不会出现卸漏现象。两边护板(如图4所示610), 护板(如图4所示610),分别设置在转换底部固定板(如图4所示600),两边位置上,两边护板(如图4所示610),与转换底部固定板(如图4所示600),长度一致,两边护板(如图4所示610),前端大于两边气动出料护板(如图2所示420)且小于夹具压块(如图1所示440)之间间隙,两边护板(如图4所示610)末端小于置换斗两边护板(如图5所示730),两边护板(如图4所示610)高度大于置换斗前端护板(如图5所示730)的高度;两边护板(如图4所示610)高度顶端分别通过固定块(如图4所示640)连接于同侧气动活动固定架中箱式支架(如图4所示530)固定块上;主要用途:配合转换设备中气动凹槽板(如图4所示630)将通过气动推板(如图1所示420)从夹具座(如图1所示430)物料成功转移到置换斗(如图1所示700)中,使物料不会出现卸漏现象。转换设备设置在气动活动固定架(如图1所示500)中箱式支架(如图4所示530)顶端的平

面双轴承气缸(如图4所示620),与转换底部固定板(如图4所示600)平行且转换底部固定板(如图4所示600)前端和末端之间的直通凹槽上(如图5所示602)来回运动;平面双轴承气缸(如图4所示620)通过固定块(如图4所示621)连接于形成立体形状的双轴承气缸(如图4所示630),立体双轴承气缸(如图4所示630)连接凹槽板(如图4所示630),气动凹槽板(如图4所示630)与转换底部固定板(如图4所示600)直通凹槽(如图5所示602)中上下运动;凹槽板(如图4所示630)凹槽顶端是斜口且与小于转换底部固定板(如图4所示600)上直通凹槽(如图5所示602)相对应,凹槽板(如图4所示630)凹槽大于气动推板(如图2所示420)长度和高度;主要用途:转换设备中气动凹槽板(如图4所示630)将在气动推板(如图1所示420)中物料成功转移到置换斗(如图1所示700)中,使物料不会出现卸漏现象。

34.置换斗装置(如图1、5所示700),根据不同物料选择相应置换斗(如图5所示700),置换斗(如图5所示700)斗底前端连接于转换装置中转换底部固定板(如图4所示600)末端上凹槽(如图5所示605),两边护板(如图5所示730)在转换底部固定板(如图4所示600)两边护板(如图4所示610)外,置换斗(如图5所示700)斗体放置气动活动固定架(如图1所示500)上。置换斗(如图5所示700)技术特征要求:斗底(如图5所示720)前端设置凸槽且是斜口,斗底(如图5所示720)设置连接于转换底部固定板(如图4所示600)上直通凹槽(如图5所示602)的斗底(如图5所示720)若干条直通凹槽, 斗底(如图5所示720)前端位置上设置两个通孔与置换斗上凸槽板(如图5所示750)的通孔一致;斗底(如图5所示720)长度大于置换斗护板(如图5所示730)长度一致,斗底(如图5所示720)宽度大于转换底部固定板(如图4所示600)宽度。置换斗两边护板(如图5所示730)分别l型护板,l型顶端到l型边上之间间隙与固定凹槽板(如图5所示740)连接,形成前端护板(如图5所示730)高度低于转换底部固定板(如图4所示600)护板(如图4所示610)高度、高于凸槽板(如图5所示750),前端护板(如图5所示730)大于转换底部固定板(如图4所示600)两边护板(如图4所示610)。置换斗上固定凹槽板(如图5所示740)与固定板(如图5所示750)一端平整连接,固定板(如图5所示750)另一端设置凸槽形成凸槽板(如图5所示750);凸槽板(如图5所示750)小于转换设备中气动凹槽板(如图4所示630)的凹槽内,在平面气缸(如图4所示620)不工作时转换设备中气动凹槽板(如图4所示630)外设置两个通孔(如图5所示760);凸槽板(如图5所示750)凸起小于气动推板(如图1所示450)上凹槽,凸槽板(如图5所示750)长度与连接在转换装置中转换底部固定板(如图4所示600)长度一致;凸槽板(如图5所示750)底面与斗底(如图5所示720)之间间隙小于夹具装置中气动推板(如图1所示450)高度;置换斗(如图5所示700)上固定凹槽板(如图5所示740)顶端与相对应斗底(如图5所示720)未端上护板(如图5所示710)顶端内侧分别设置一致凹槽;斗底(如图5所示720)未端上护板(如图5所示710)设置斗底(如图5所示720)一致若干条凹槽,主要用途:达到物料转换功能。活动凹槽板(如图5所示770),活动凹槽板(如图5所示770)凹槽两端小于置换斗(如图5所示700)上固定凹槽板(如图5所示740)上两个通孔,长度达到斗底(如图5所示720)上两个通孔; 凹槽板(如图5所示770)小于转换设备气动凹槽板(如图1、4所示630)的凹槽内; 主要用途:置换斗(如图5所示700)物料已完成工作,使用活动凹槽板(如图5所示770)保证物料在置换斗(如图5所示700)中稳定性,使物料不会出现卸漏现象将置换斗(如图5所示700)转移。置换斗(如图5所示700)上顶端两侧凹槽之间间隙设置一条且小于内侧凹槽的活动直线导轨(如图5所示780),直线导轨(如图5所示780)上设置直线轴承下连接固定凹槽板(如图5所示780),固定凹槽板(如图5所示720)上凹

槽两端小于斗底(如图5所示720)凹槽;主要用途:控制物料稳定性。

35.通过上述方案,由置换斗(如图1、5所示700)前端物料进口放置一条活动直线导轨的固定凹槽板、置换斗(如图1、5所示700)凸槽板凸(如图5所示750)起与运动中气动推板(如图1所示450)连接、转换底部固定板(如图4所示600)及两边护板(如图4所示610)形成的四边密封斗。活动转换设备平面气缸(如图1、4所示620)前进到位一次,复位后退根据电子技术方案中设置手动或者自动方式以两次为前提;启动后复位一次平面气缸(如图1、4所示620)到感应离夹具一段相应距离待位,夹具压块(如图1所示440)复位,保证物料不会出现掉头、松散现象、使物料在夹具座(如图1所示430)达到稳定性;平面气缸(如图1、4所示620)二次复位与启动气动推板(如图1所示450)同时,使从夹具中物料到活动转换装置中交接保持相应位置;平面气缸(如图1、4所示620)复位到位,启动立体气动凹槽板(如图1、4所示630),物料连接置换斗(如图1、5所示700)前端的活动直线导轨上固定凹槽板(如图所示780); 启动活动转换设备平面气缸(如图1、4所示620)到位,立体气动凹槽板(如图1、4所示630)复位且与气动推板(如图1所示450)上上下凹槽板内且到达转换底部固定板(如图4所示600)直通凹槽(如图5所示602)上;平面气缸(如图1、4所示620)复位一次到感应离夹具一段相应距离待位,置换斗(如图1、5所示700)前端的活动直线导轨上固定凹槽板(如图5所示780)会根据物料位置需求在置换斗(如图1、5所示700)中移动相应位置。通过斗于斗高度连接结合,实现了物料在斗中平稳转移。

36.使用方法如以下分为手动和自动化。

37.全自动化竹木数控锯手动方式:设置产品原料长度及相应调节夹具装置、移动装置上活动固定架、活动转换装置、置换斗装置,启动待加工竹木半成品放入夹具座(如图1所示430)内,启动上料夹(如图1所示410),把待加工木半成品捆扎绳子取消,启动全部夹具压块(如图1所示440),后上料夹(如图1所示410)复位;启动移动装置(如图1所示200)及装置上切割(如图1所示320)吸尘(如图1所示330)装置,移动装置(如图1所示200)平头位置,启动平面气缸(如图1所示620)到感应离夹具一段相应距离待位,启动切割装置气动(如图1所示300)推进平头位置切割,切割后,气动切割(如图1所示300)复位, 启动平头位置上出料护板(如图2所示420);启动移动装置(如图1所示200)到切割第一段位置,启动切割装置气动(如图1所示300)推切割,切割后,气动切割(如图1所示300)复位, 启动第一段上出料护板(如图2所示420);启动移动装置到切割第二段位置,启动切割装置气动(如图1所示300)推切割,切割后,气动切割(如图1所示300)复位, 启动第二段上出料护板(如图2所示420)。启动移动装置到切割第三段位置,启动切割装置气动(如图1所示300)推切割,切割后,气动切割(如图1所示300)复位, 启动第三段上出料护板(如图2所示420),启动气动活动转换装置(如图1所示500)到第一段位置,第一段夹具压块(如图1所示440)复位,平面气缸(如图1所示620)复位同时启动夹具气动推板(如图1所示450),平面气缸(如图1所示620)复位到位,启动气动立体凹槽板(如图1所示630),到位后启动平面气缸(如图1所示620),到位后气动立体凹槽板(如图1所示630)复位与夹具气动推板(如图1所示450)内交接,到位后复位平面气缸(如图1所示620)到感应离夹具一段相应距离待位;气动推板(如图1所示450)复位,平头位置上出料护板(如图2所示420);气动活动转换装置(如图1所示500)复位。启动移动装置到切割第四段位置,如此类推,切割最后一段,切割系统(如图1所示320)停止工作,移动位置(如图1所示200)继续工作二段;最后一段,平面气缸(如图1所示620)复位二次直至

产品原料运送到置换斗(如图1所示700)中后,则出料护板(如图2所示420)两块、气动推板(如图1所示450)全部复位,移动位置(如图1所示200)返回原位。最后,利用活动凹槽板(如图5所示770)控制的置换斗(如图1所示700)并与气动立体凹槽板(如图1所示630)交接完成。以上手动方式完成全自动化竹木数控锯切割、装料的过程。

38.为了更好实现全自动化竹木数控锯,具有产品原料长度均匀,操作简便,生产快,成本低,成品率高。采用先进plc及显示屏控制和自动感应器, 从侍加工竹木半成品经可调节夹具装置、移动装置、切割吸尘装置、活动转换装置、置换斗装置的过程实现了全自动,对本发明作出进一步说明。

39.全自动化竹木数控锯自动方式:设置产品原料长度及相应调节夹具装置、移动装置上活动固定架、活动转换装置、置换斗装置,启动待加工竹木半成品放入夹具座(如图1所示430)內,启动上料夹(如图1所示410),把待加工竹木半成品捆扎绳子取消;启动自动方式,全部夹具压块(如图1所示440),后上料夹(如图1所示410)复位;自动移动装置(如图1所示200)平头位置,启动切割(如图1所示320)装置气动(如图1所示300)推进平头位置切割、同时启动平面气缸(如图1所示620)到感应离夹具一段相应距离待位,切割到位后,气动切割(如图1所示300)复位;气动切割(如图1所示300)复位到位后。同时启动平头位置上出料护板(如图2所示420)、移动装置(如图1所示200)到切割第一段位置,启动切割装置气动(如图1所示300)推切割,切割到位后,气动(如图1所示300)切割复位。同时启动第一段位置上出料护板(如图2所示420)、移动装置(如图1所示200)到切割第二段位置,启动切割装置气动(如图1所示300)推切割,切割后,气动切割(如图1所示300)复位;气动切割(如图1所示300)复位到位后。同时启动第二段位置上出料护板(如图2所示420)、移动装置(如图1所示200)到切割第三段位置,同时启动切割装置气动(如图1所示300)推切割、气动活动转换装置(如图1所示500),切割到位后,气动切割(如图1所示300)复位,气动活动转换装置(如图1所示500)到第一段位置,第一段夹具压块(如图1所示440)复位,平面气缸(如图1所示620)复位同时启动夹具气动推板(如图1所示450),平面气缸(如图1所示620)复位到位,启动气动立体凹槽板(如图1所示630),到位后启动平面气缸(如图1所示620),到位后气动立体凹槽板(如图1所示630)复位与夹具气动推板(如图1所示450)内交接,到位后,同时复位平面气缸(如图1所示620)到感应离夹具一段相应距离待位、气动推板(如图1所示450)复位、平头位置上出料护板(如图2所示420)、气动活动转换装置(如图1所示500)复位。移动装置到切割第四段位置,如此类推,切割最后一段,切割系统(如图1所示320)自动停止工作;移动装置(如图1所示200)继续工作二段,最后一段则出料护板(如图2所示420)两块、气动推板(如图1所示450)同时复位,移动装置(如图1所示200)自动返回原位过程中平面气缸(如图1所示620)复位到位。最后,利用活动凹槽板(如图5所示770)控制的置换斗(如图1所示700)并与气动立体凹槽板(如图1所示630)交接完成。以上自动方式完成全自动化竹木数控锯切割、装料的过程自动化。

40.本发明的优点:具有产品原料长度均匀,操作简便,生产快,成品率高,成太低,节省大量劳力。特別是涉及到生产产品原料长度1 0 0毫米以下,从侍加工竹木半成品切割、装料的过程全自动,通过可调节夹具装置和活动转换装置、置换斗装置更加能实现不同产品、同一长度、不同规格的切割和装料过程全自动。

41.以上所述实施例的各技术特征可以进行任意组合,为使描述简洁,未对上述实施

例中的各个技术特征所有可能组合都进行描述,只要这些技术特征组合不存在矛盾,都认为本说明书范围。

42.以上所述实施例仅表达了本发明的实施方式,其描述极为具体和详细,但不能因此而理解为对发明专利范围限制。对于本领域技术人员,在不脱离本发明构思前提下,还可以做出若干变形和改进,这些都属于本发明保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1