一种无需等待热机的激光封边机的制作方法

1.本发明涉及封边机技术领域,更具体地说,本发明涉及一种无需等待热机的激光封边机。

背景技术:

2.封边机是一种常用的木工机械,可以实现封边的机械化操作,其首先将熔胶加热熔化,然后涂到板材边缘上,最后将封边带固定在板材的边缘。现有的封边机在进料时,一般都是手工将板材推入封边机的进料端,以使板材在封边机的送料机构的移送下自动化完成各种封边的工序。但上述封边机中熔胶加热熔化,然后涂到板材边缘上,因此在使用封边机时需要先启动封边机进行热机,热机时间约为20-30min,较为耗费时间。因此,有必要提出一种无需等待热机的激光封边机,以至少部分地解决现有技术中存在的问题。

技术实现要素:

3.在发明内容部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本发明的发明内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

4.为至少部分地解决上述问题,本发明提供了一种无需等待热机的激光封边机,包括:一种无需等待热机的激光封边机,其特征在于,包括:封边机主体,所述封边机主体上从右至左设置有智能工控屏、以及与所述智能工控屏电连接的预铣机构、激光封边机构、六轮定带压贴机构、齐头机构、粗修机构、精修机构、四电机仿形机构、刮边机构、断丝机构、平刮机构、抛光机构,所述激光封边机构的一侧设置有伺服送带机构,所述伺服送带机构与所述智能工控屏电连接。

5.根据本发明实施例的无需等待热机的激光封边机,所述激光封边机构与激光发射器电连接,所述激光发射器与所述智能工控屏电连接。

6.根据本发明实施例的无需等待热机的激光封边机,所述刮边机构包括刮边架、上滑动座、下滑动座、左侧刮边组件以及右侧刮边组件,所述上滑动座、下滑动座分别设置在所述刮边架的上部、下部,所述左侧刮边组件设置在所述下滑动座上,所述右侧刮边组件设置在所述上滑动座上。

7.根据本发明实施例的无需等待热机的激光封边机,所述上滑动座包括两个上滑动杆、上横向撑板以及上滑动块,所述上滑动杆的上端与所述刮边架的内顶面连接,所述上横向撑板设置在所述刮边架的中部,所述上滑动杆的下端与所述上横向撑板连接,所述上滑动块设置在两个所述上滑动杆上,所述右侧刮边组件设置在所述上滑动块上。

8.根据本发明实施例的无需等待热机的激光封边机,所述右侧刮边组件包括右侧滑动块、右侧滑动杆、右侧仿形座以及右侧大仿形轮,所述右侧滑动块通过右侧滑动杆与所述上滑动块连接,所述右侧仿形座设置在所述右侧滑动块的外端,所述右侧大仿形轮设置在所述右侧仿形座上,所述右侧仿形座上设置有刮胶件,所述刮胶件与所述右侧大仿形轮的

外边缘对应。

9.根据本发明实施例的无需等待热机的激光封边机,所述右侧仿形座上还设置有竖直手柄杆、竖直气缸,所述竖直手柄杆可动地设置在所述右侧仿形座的前侧,所述竖直气缸设置在所述右侧仿形座的后侧,所述右侧大仿形轮通过内座杆可动地设置在所述右侧仿形座的前侧,所述竖直手柄杆的下端、竖直气缸的下端分别与所述内座杆对应。

10.根据本发明实施例的无需等待热机的激光封边机,所述右侧刮边组件还包括刮刀件、右侧小仿形座、右侧小仿形轮以及计数器,所述右侧小仿形座可动地设置在所述右侧仿形座的底部,并且所述右侧仿形座的内侧设置有竖直板,所述计数器设置在所述竖直板上,所述计数器内的计数转动杆与所述右侧小仿形座连接,所述右侧小仿形轮设置在所述右侧小仿形座上并位于所述右侧大仿形轮的下方,所述刮刀件设置在所述右侧滑动块上并位于所述右侧仿形座的下方,与所述右侧小仿形轮对应。

11.根据本发明实施例的无需等待热机的激光封边机,所述右侧刮边组件还包括吸尘机构,所述吸尘机构设置在所述右侧滑动块上,用于罩设住所述刮刀件。

12.根据本发明实施例的无需等待热机的激光封边机,所述激光发射器包括箱体、设置在所述箱体内的控制模块以及激光器本体,所述激光器本体与所述控制模块电连接,所述激光器本体连接有激光输出机构,所述激光输出机构包括第一光纤体、第二光纤体以及两个可拆卸连接的耦合模块,所述第一光纤体的输出端设置在其中一个所述耦合模块内,所述第二光纤体的输入端设置在另一个所述耦合模块内,所述耦合模块包括上耦合块、下耦合块、旋转部、u型部、以及内耦部,所述上耦合块、下耦合块的内表面设置有两个第一c型槽、两个u型槽以及两个第二c型槽,所述第一c型槽位于所述第二c型槽的外侧,两个所述u型槽位于所述第一c型槽的两侧,所述旋转部设置在上下两个所述第一c型槽内,所述旋转部包括螺套筒、外挡圈板、内锥导圈板,所述外挡圈板设置在所述螺套筒的外端,所述内锥导圈板设置在所述螺套筒的内端,并且所述螺套筒可动地螺接在上下两个所述第一c型槽内,所述螺套筒内设置有内防尘盘,所述第一光纤体、第二光纤体上均设置有外防尘圈,所述内耦部设置在所述第二c型槽内,所述内耦部包括第一内耦合块、第二内耦合块,所述第一内耦合块、第二内耦合块的外表面上设置有导向凸起,所述导向凸起延伸至所述第二c型槽内的内槽中,所述u型部设置在所述u型槽内,并分别与所述旋转部、内耦部对应,所述第一光纤体、第二光纤体分别位于两个所述内耦部内。

13.根据本发明实施例的无需等待热机的激光封边机,所述第一内耦合块、第二内耦合块的端部设置有角型槽,所述第一内耦合块、第二内耦合块的内表面上设置有多个第一防窜动凸条,所述第一光纤体、第二光纤体上设置有与所述第一防窜动凸条对应的第二防窜动凸条,其中一个所述内耦部的第一内耦合块、第二内耦合块的内端面上设置有内耦合槽,另一个所述内耦部的第一内耦合块、第二内耦合块的内端面上设置有外耦合凸起,所述外耦合凸起与所述内耦合槽相对应;所述u型部包括第一横向防漏杆、第二横向防漏杆、第一承液管、第二承液管、弹簧以及u型导管,所述第一横向防漏杆的内端设置在所述第一承液管内,所述第二横向防漏杆的内端设置在所述第二承液管,所述u型导管设置在所述第一承液管、第二承液管之间,所述弹簧设置在所述第二横向防漏杆上,所述第一横向防漏杆的外端与所述内锥导圈板对应,所述第二横向防漏杆与所述角型槽对应。

14.相比现有技术,本发明至少包括以下有益效果:

15.本发明提供了一种无需等待热机的激光封边机,包括:封边机主体,该封边机主体上从右至左安装有智能工控屏、以及与智能工控屏电连接的预铣机构、激光封边机构、六轮定带压贴机构、齐头机构、粗修机构、精修机构、四电机仿形机构、刮边机构、断丝机构、平刮机构、抛光机构,该激光封边机构的一侧安装了伺服送带机构,伺服送带机构与智能工控屏电连接。该无需等待热机的激光封边机使用时通过智能工控屏启动整个封边机主体上,激光封边机构产生高能量的激光,进而快速融化激光封边机带上的功能溶胶层,然后通过六轮压轮定带机构,将边带压紧在工件上,从而实现封边的目的。该无需等待热机的激光封边机通过激光封边机构产生高能量的激光,激光可以直接将激光封边机带上的功能溶胶层融化,以此代替了涂胶装置,因此无需再先启动封边机进行热机的步骤,避免了等待热机的时间,提高了封边机工作效率。

16.本发明所述的无需等待热机的激光封边机,本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

17.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

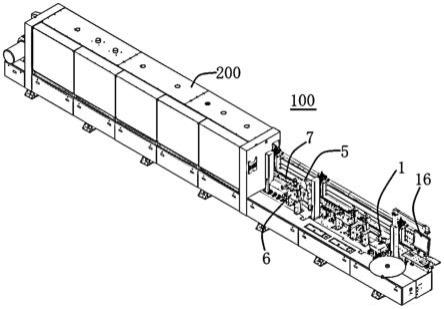

18.图1为本发明的结构示意图。

19.图2为本发明的结构主视图。

20.图3为本发明中刮边机构的结构示意图。

21.图4为本发明中上滑动座的结构示意图。

22.图5为本发明中竖直气缸的结构示意图。

23.图6为本发明中右侧仿形座的结构示意图。

24.图7为本发明中激光发射器的内部结构示意图。

25.图8为本发明中激光输出机构的结构示意图。

26.图9为本发明中激光输出机构的结构爆炸示意图。

27.图10为本发明中耦合模块的结构示意图。

28.图11为本发明中耦合模块的内部结构示意图。

29.图12为本发明中旋转部的结构示意图。

30.图13为本发明中内耦部的内部结构示意图。

31.图14为本发明中内耦部的结构示意图。

32.图15为本发明中螺套筒的结构示意图。

具体实施方式

33.下面结合附图以及实施例对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

34.应当理解,本文所使用的诸如“具有”、“包含”以及“包括”术语并不排除一个或多个其它元件或其组合的存在或添加。

35.如图1-图2所示,本发明提供了一种无需等待热机的激光封边机,包括:封边机主

体100,所述封边机主体100上从右至左设置有智能工控屏16、以及与所述智能工控屏16电连接的预铣机构1、激光封边机构5、六轮定带压贴机构7、齐头机构8、粗修机构9、精修机构10、四电机仿形机构11、刮边机构12、断丝机构13、平刮机构14、抛光机构15,所述激光封边机构5的一侧设置有伺服送带机构6,所述伺服送带机构6与所述智能工控屏16电连接。

36.上述技术方案的工作原理和有益效果:本发明提供了一种无需等待热机的激光封边机,包括:封边机主体100,该封边机主体100上从右至左安装有智能工控屏16、以及与智能工控屏16电连接的预铣机构1、激光封边机构5、六轮定带压贴机构7、齐头机构8、粗修机构9、精修机构10、四电机仿形机构11、刮边机构12、断丝机构13、平刮机构14、抛光机构15,这里封边机主体100上还配设有罩体200,罩体200用于将上述齐头机构8、粗修机构9、精修机构10、四电机仿形机构11、刮边机构12、断丝机构13、平刮机构14、抛光机构15等机构罩设起来,防止加工碎屑到处飞扬而产生污染;该激光封边机构5的一侧安装了伺服送带机构6,伺服送带机构6与智能工控屏16电连接。该无需等待热机的激光封边机使用时通过智能工控屏16启动整个封边机主体100上,这里预铣机构1中采用双铣刀和预铣高速电机12000转作用下对开料锯加工后引起的波纹痕迹、毛刺或者不垂直现象,进行再次修饰,以达到更好的封边效果,使得封边条与工件的贴合更加紧密,整体性和美观度更佳。所以工件经过预铣机构1后移动至激光封边机构5处,同时伺服送带机构6将激光封边机带精准送到激光封边机构5处,激光封边机构5产生高能量的激光,进而快速融化激光封边机带上的功能溶胶层,然后通过六轮压轮定带机构7,将边带压紧在工件上,再经过齐头机构8、粗修机构9、精修机构10、四电机仿形机构11、刮边机构12、断丝机构13、平刮机构14、抛光机构15等机构的工序,从而实现封边的目的。该无需等待热机的激光封边机通过上述结构的设置,使得工件的封边质量高直观可见,无胶线、无残胶、板面干净、胶线颜色与板面和封边带一致、封边带平整无凹凸、无痕封边、完美封边。该无需等待热机的激光封边机通过激光封边机构5产生高能量的激光,激光可以直接将激光封边机带上的功能溶胶层融化,以此代替了涂胶装置,因此无需再先启动封边机进行热机的步骤,避免了等待热机的时间,提高了封边机工作效率。

37.如图3-图6所示,在一个实施例中,所述激光封边机构5与激光发射器20电连接,所述激光发射器20与所述智能工控屏16电连接。

38.上述技术方案的工作原理和有益效果:本实施例中提供了激光发射器20,这里激光封边机构5与激光发射器20电连接,激光发射器20则与智能工控屏16电连接,这里激光封边机构5设为激光摆动反射器,具体地,伺服送带机构6将激光封边机带精准送到激光摆动反射器聚焦能量点,激光发生器20产生激光光束能量,激光通过一面来回摆动的反射镜将高能量的激光束聚合到激光封边带上,高能量的激光快速融化封边带的功能溶胶层,然后通过六轮压轮定带机构7,将边带压紧在工件上,再经过齐头、粗修、精修、仿形修边、刮边等工序,从而实现封边的目的,以此实现了激光熔化,提高了工作效率。

39.在一个实施例中,所述刮边机构12包括刮边架121、上滑动座122、下滑动座123、左侧刮边组件124以及右侧刮边组件125,所述上滑动座、下滑动座123分别设置在所述刮边架121的上部、下部,所述左侧刮边组件124设置在所述下滑动座123上,所述右侧刮边组件125设置在所述上滑动座上。

40.上述技术方案的工作原理和有益效果:本实施例中提供了刮边机构12的具体结构,该结构的刮边机构12包括刮边架121、上滑动座122、下滑动座123、左侧刮边组件124以

及右侧刮边组件125,具体地,这里将上滑动座、下滑动座123分别安装在刮边架121的上部、下部,而左侧刮边组件124则安装在下滑动座123上,右侧刮边组件125则安装在上滑动座122上,这里可以对上滑动座122、下滑动座123进行移动,进而带动左侧刮边组件124以及右侧刮边组件125至合适的位置,以将输送至刮边机构12处的工件进行修整,由于工件在粗修机构9、精修机构10、四电机仿形机构11等工序中修边时发生了非直线运动的切削过程所引起的波纹痕迹,所以当工件移动到该刮边机构12时,刮边机构12对工件进行修整,进而刮边机构12中的左侧刮边组件124以及右侧刮边组件125则可以消除修边非直线运动的切削过程所引起的波纹痕迹,使工件上下部分更加光滑整洁。

41.在一个实施例中,所述上滑动座122包括两个上滑动杆126、上横向撑板127以及上滑动块128,所述上滑动杆126的上端与所述刮边架121的内顶面连接,所述上横向撑板127设置在所述刮边架121的中部,所述上滑动杆126的下端与所述上横向撑板127连接,所述上滑动块128设置在两个所述上滑动杆126上,所述右侧刮边组件125设置在所述上滑动块128上。

42.上述技术方案的工作原理和有益效果:本实施例中提供了上滑动座122的具体结构,该结构的上滑动座122包括两个上滑动杆126、上横向撑板127以及上滑动块128,具体地,这里上滑动杆126设计了两个,上滑动杆126的上端与刮边架121的内顶面连接,上滑动块128内具有上滑动内孔,而上滑动杆126则穿设在该上滑动内孔中,而上滑动杆126的下端则与上横向撑板127连接,这里上横向撑板127则与刮边架121的两个竖直内壁中部连接,同时上滑动块128上则安装了右侧刮边组件125,进而通过上滑动块128在上滑动杆126上的移动,进而实现了右侧刮边组件125的位置调节,这样右侧刮边组件125则可以对应到工件上。

43.在一个实施例中,所述右侧刮边组件125包括右侧滑动块129、右侧滑动杆130、右侧仿形座131以及右侧大仿形轮132,所述右侧滑动块129通过右侧滑动杆130与所述上滑动块连接,所述右侧仿形座131设置在所述右侧滑动块129的外端,所述右侧大仿形轮设置在所述右侧仿形座131上,所述右侧仿形座上设置有刮胶件143,所述刮胶件与所述右侧大仿形轮的外边缘对应。

44.上述技术方案的工作原理和有益效果:本实施例中提供了右侧刮边组件125的具体结构,该结构的右侧刮边组件125则包括右侧滑动块129、右侧滑动杆130、右侧仿形座131以及右侧大仿形轮132,具体地,该右侧滑动块129通过右侧滑动杆130与上滑动块128连接,这里右侧滑动块129内具有横向滑动内孔,而右侧滑动杆130穿设在横向滑动内孔内,同时也穿设在上滑动块128内,使得右侧滑动块129可以相对上滑动块128进行前后的移动;而右侧仿形座131则安装在右侧滑动块129的外端,右侧大仿形轮132安装在右侧仿形座131上,同时在右侧仿形座131上安装了刮胶件143,刮胶件143与右侧大仿形轮13的外边缘对应,所以当右侧刮边组件125接触到工件时,右侧大仿形轮132则接触到工件上,对工件进行按压避免工件发生偏移,方便对工件进行修整,刮胶件143则将右侧大仿形轮132上的胶体刮涂下来,避免影响修整加工。

45.在一个实施例中,所述右侧仿形座131上还设置有竖直手柄杆133、竖直气缸134,所述竖直手柄杆133可动地设置在所述右侧仿形座131的前侧,所述竖直气缸设置在所述右侧仿形座的后侧,所述右侧大仿形轮132通过内座杆135可动地设置在所述右侧仿形座的前侧,所述竖直手柄杆133的下端、竖直气缸134的下端分别与所述内座杆135对应。

46.上述技术方案的工作原理和有益效果:本实施例中右侧仿形座131上还设置有竖直手柄杆133、竖直气缸134,这里竖直手柄杆133可动地安装在右侧仿形座131的前侧,同时竖直气缸134安装在右侧仿形座131的后侧,右侧大仿形轮132则通过内座杆135可动地安装在右侧仿形座131的前侧,所述竖直手柄杆133的下端、竖直气缸134的下端分别与内座杆135对应,而操作人员则可以通过竖直手柄杆133转动,进而竖直手柄杆133则向下移动进而将内座杆135也向下移动,进而使得右侧大仿形轮132可以向下接触到工件上,以此实现对右侧大仿形轮132的精细调节;同理竖直气缸134也可以实现对右侧大仿形轮132的精细调节,提供了该刮边机构12的适用性。

47.在一个实施例中,所述右侧刮边组件125还包括刮刀件136、右侧小仿形座137、右侧小仿形轮138以及计数器139,所述右侧小仿形座137可动地设置在所述右侧仿形座131的底部,并且所述右侧仿形座131的内侧设置有竖直板140,所述计数器139设置在所述竖直板140上,所述计数器139内的计数转动杆142与所述右侧小仿形座137连接,所述右侧小仿形轮138设置在所述右侧小仿形座137上并位于所述右侧大仿形轮132的下方,所述刮刀件136设置在所述右侧滑动块上并位于所述右侧仿形座的下方,与所述右侧小仿形轮对应。

48.上述技术方案的工作原理和有益效果:本实施例中在右侧刮边组件125还包括刮刀件136、右侧小仿形座137、右侧小仿形轮138以及计数器139,具体地,右侧小仿形座137可动地安装在右侧仿形座131的底部,并且右侧仿形座131的内侧安装了竖直板140,而计数器139安装在竖直板140上,计数器139内的计数转动杆142与右侧小仿形座137连接,右侧小仿形轮138则在安装右侧小仿形座137上并位于右侧大仿形轮132的下方,而刮刀件136安装在右侧滑动块129上并位于所述右侧仿形座131的下方,与所述右侧小仿形轮138对应,这里可以使用计数器139内的计数转动杆142将右侧小仿形座137向外侧移动,进而可以精细地实现对右侧小仿形座137的控制,而右侧小仿形轮138则移动到右侧大仿形轮132的下方,对工件进行按压避免工件发生偏移,方便对工件进行修整,而刮刀件136则对工件进行修整,使工件上部分更加光滑整洁。需要说明的是,左侧刮边组件124在对工件的下部分进行修整,使得工件更加光滑整洁。

49.在一个实施例中,所述右侧刮边组件125还包括吸尘机构141,所述吸尘机构141设置在所述右侧滑动块129上,用于罩设住所述刮刀件136。

50.上述技术方案的工作原理和有益效果:本实施例中的右侧刮边组件125还包括吸尘机构141,具体地,该吸尘机构141安装在右侧滑动块129上,吸尘机构141的外端将刮刀件136罩设住,这样刮刀件136上刀具接触到工件后产生的木屑则可以通过吸尘机构141进行吸尘收纳了,避免木屑积聚粘在刀具而影响刀具的正常工作,进而提供了刮边效率和质量,同时也避免木屑到处飞扬而污染加工车间。

51.如图7-图15所示,在一个实施例中,所述激光发射器20包括箱体21、设置在所述箱体21内的控制模块23以及激光器本体24,所述激光器本体24与所述控制模块23电连接,所述激光器本体24连接有激光输出机构25,所述激光输出机构25包括第一光纤体251、第二光纤体252以及两个可拆卸连接的耦合模块26,所述第一光纤体251的输出端设置在其中一个所述耦合模块26内,所述第二光纤体252的输入端设置在另一个所述耦合模块26内,所述耦合模块26包括上耦合块261、下耦合块262、旋转部27、u型部28、以及内耦部29,所述上耦合块261、下耦合块262的内表面设置有两个第一c型槽263、两个u型槽264以及两个第二c型槽

265,所述第一c型槽263位于所述第二c型槽265的外侧,两个所述u型槽264位于所述第一c型槽263的两侧,所述旋转部27设置在上下两个所述第一c型槽263内,所述旋转部27包括螺套筒271、外挡圈板272、内锥导圈板273,所述外挡圈板272设置在所述螺套筒271的外端,所述内锥导圈板273设置在所述螺套筒271的内端,并且所述螺套筒271可动地螺接在上下两个所述第一c型槽263内,所述螺套筒271内设置有内防尘盘274,所述第一光纤体251、第二光纤体252上均设置有外防尘圈253,所述内耦部29设置在所述第二c型槽265内,所述内耦部29包括第一内耦合块291、第二内耦合块292,所述第一内耦合块291、第二内耦合块292的外表面上设置有导向凸起293,所述导向凸起293延伸至所述第二c型槽265内的内槽266中,所述u型部28设置在所述u型槽264内,并分别与所述旋转部27、内耦部29对应,所述第一光纤体251、第二光纤体252分别位于两个所述内耦部29内。

52.上述技术方案的工作原理和有益效果:本实施例中提供了激光发射器20的具体结构,该结构的激光发射器20包括箱体21,在该箱体21内安装了控制模块23以及激光器本体24,通过控制模块23启动激光器本体24,激光器本体24产生激光通过激光输出机构25将激光输出给激光封边机构5,由激光封边机构5将激光输至激光封边机带上;这里激光输出机构25包括第一光纤体251、第二光纤体252以及两个可拆卸连接的耦合模块26,由于激光输出机构25经常处于常时间实际的输出高能激光状态,当激光输出机构25损坏时需要进行更换,通过上述两个的耦合模块26可以快速地进行更换第一光纤体251、第二光纤体252;

53.具体地,第一光纤体251的输出端安装在其中一个耦合模块26内,第二光纤体252的输入端则安装另一个耦合模块26内,这里该耦合模块26包括上耦合块261、下耦合块262、旋转部27、u型部28、以及内耦部29,在上耦合块261、下耦合块262的内表面开设了两个第一c型槽263、两个u型槽264以及两个第二c型槽265,这里上耦合块261、下耦合块262的边缘处则安装有外延翅板260,这样上耦合块261、下耦合块262上的外延翅板260直接可以通过螺杆连接,同时左右两个上耦合块261之间,两个下耦合块262之间也可以通过螺杆连接,同时,在左右两个上耦合块261之间分别设计了内翅板2611、内翅槽2612,这样内翅板2611可以插接到内翅槽2612内固定住左右两个上耦合块261;而第一c型槽263位于第二c型槽265的外侧,两个u型槽264位于第一c型槽263的两侧,而旋转部27安装在上下两个第一c型槽263内,内耦部29安装在第二c型槽265内,u型部28安装在u型槽264内;这里旋转部27则包括螺套筒271、外挡圈板272、内锥导圈板273,而外挡圈板272安装在螺套筒271的外端,同时也位于上耦合块261、下耦合块262之外,内锥导圈板273安装在螺套筒271的内端,并且螺套筒271可动地螺接在上下两个第一c型槽263内,同时在螺套筒271内安装有内防尘盘274,第一光纤体251、第二光纤体252上均安装有外防尘圈253,通过外防尘圈253与内防尘盘274对应起来,避免外部的灰尘进入到内耦部29中污染到第一光纤体251、第二光纤体252的端部;操作人员通过旋动外挡圈板272,进而带动螺套筒271向外移动,进而螺套筒271内端的内锥导圈板273则驱动u型部28,进而u型部28则进一步将内耦部29中的第一内耦合块291、第二内耦合块292向内移动,进而使得两个内耦部29相互靠近耦合住,使得第一光纤体251的输出端与第二光纤体252的输入端耦合起来,其中,第一内耦合块291、第二内耦合块292的外表面上设置有导向凸起293,导向凸起293延伸至第二c型槽265内的内槽266中,以此避免第一内耦合块291、第二内耦合块292发生周向的窜动,同时也提供了第一光纤体251与第二光纤体252之间的同轴度,提供了激光的传输效率。

54.在一个实施例中,所述第一内耦合块291、第二内耦合块292的端部设置有角型槽294,所述第一内耦合块291、第二内耦合块292的内表面上设置有多个第一防窜动凸条295,所述第一光纤体251、第二光纤体252上设置有与所述第一防窜动凸条295对应的第二防窜动凸条254,其中一个所述内耦部29的第一内耦合块291、第二内耦合块292的内端面上设置有内耦合槽296,另一个所述内耦部29的第一内耦合块291、第二内耦合块292的内端面上设置有外耦合凸起297,所述外耦合凸起297与所述内耦合槽296相对应;所述u型部28包括第一横向防漏杆281、第二横向防漏杆282、第一承液管283、第二承液管284、弹簧285以及u型导管286,所述第一横向防漏杆281的内端设置在所述第一承液管283内,所述第二横向防漏杆282的内端设置在所述第二承液管284,所述u型导管286设置在所述第一承液管283、第二承液管284之间,所述弹簧285设置在所述第二横向防漏杆282上,所述第一横向防漏杆281的外端与所述内锥导圈板273对应,所述第二横向防漏杆282与所述角型槽294对应。

55.上述技术方案的工作原理:本实施例中提供了第一内耦合块291、第二内耦合块292以及u型部28的具体结构,使得耦合部28与u型部28更好地配合使用;具体地,在第一内耦合块291、第二内耦合块292的端部开设了角型槽294,这里角型槽294与内锥导圈板273的方向是一直的,

56.同时在第一内耦合块291、第二内耦合块292的内表面上设置有多个第一防窜动凸条295,第一光纤体251、第二光纤体252上设置有与第一防窜动凸条295对应的第二防窜动凸条254,所以当第二防窜动凸条254与第一防窜动凸条295相互扣合时,可以将第一光纤体251、第二光纤体252固定在第一内耦合块291、第二内耦合块292内,同时避免第一光纤体251、第二光纤体252发生松动向外移动;其中一个内耦部29的第一内耦合块291、第二内耦合块292的内端面上设置有内耦合槽296,而另一个内耦部29的第一内耦合块291、第二内耦合块292的内端面上设置有外耦合凸起297,所以两个内耦部29固定时使得外耦合凸起297延伸至内耦合槽296内;

57.进一步地,u型部28包括第一横向防漏杆281、第二横向防漏杆282、第一承液管283、第二承液管284、弹簧285以及u型导管286,具体地,第一横向防漏杆281的内端安装在第一承液管283内,第二横向防漏杆282的内端设置在第二承液管284,同时u型导管286安装在第一承液管283、第二承液管284之间,而弹簧285安装在第二横向防漏杆282上,第一横向防漏杆281的外端与内锥导圈板273对应,第二横向防漏杆282与角型槽294对应,由于第一承液管283、u型导管286、第二承液管284内已经充有动力液,所以当操作人员操作旋转部27后,旋转部27带动u型部28动作,所以第一横向防漏杆281将第一承液管283内的动力液通过u型导管286输送第二承液管284内,进一步使得第二承液管284内的动力液将第二横向防漏杆282向角型槽294内移动,进而实现了两个内耦部29的相互靠近,以此实现了第一光纤体251、第二光纤体252之间的耦合;其中,弹簧285方便后续拆卸两个内耦部29时u型部28的复位,进而提高了拆卸效率。

58.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

59.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或彼此可通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

60.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节与这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1