一种化妆品用无纺布的制作方法

[0001]

本发明涉及一种化妆品用无纺布。

背景技术:

[0002]

随着生活水平的提高和生活节奏的加快,人们对于各种卫生护肤产品的要求也越来越高,特别是护肤用各种膜布备受人们的关注。在追求各种功能性精华液改良配方的同时,作为精华液载体的膜布材料本身的性能也越来越受重视。护肤用膜布材料正逐渐往更加亲肤密着、手感柔软、吸液保液性好的方向发展。

[0003]

然而,目前市场上的无纺布材料大多数为普通的天丝、全棉普通纤维及化纤类超细纤维等形成的无纺布结构,其药液保持性差,难于充分发挥膜布作为化妆液载体的功效。另外,也有为了改善无纺布材料的保水量来提高其克重的,但是克重的增加势必会导致无纺布材料的柔软性变差,使用者使用时有厚重闷气感。因此,为了改善无纺布材料的柔软性,采用异形截面如三角形、y形、双十字形、扁平形纤维基材形成的无纺布作为化妆品用膜布,虽然能提高膜布的柔软性,但是膜布的密着性变差。

[0004]

如中国公开专利cn106074208a公开了一种三叶形、y形、双十字形的异形纤维无纺布或者圆形纤维无纺布与异形纤维无纺布混合形成的无纺布,虽然可以吸收更多营养液,提供更好的皮肤质感,但是由于没有使用一些截面积较大的超细纤维,所得无纺布的密着性不能得到提高,无法满足高端化妆品用膜布的高密着性的要求。

[0005]

又如中国公开专利cn101010017a公开了一种分割形极细纤维和亲水纤维形成的化妆品用膜布,分割形极细纤维的使用虽然一定程度上提高了基布的密着性,但是分割形极细纤维也没有达到纳米级别的细度,密着性并没有得到特别大的改善,而且使用常规纤维并不能改善基布的柔软性,无法满足客户越来越追求的高柔软的肤感。

技术实现要素:

[0006]

本发明的目的在于提供一种贴肤柔软性优异、密着性高、药液保持性好的化妆品用无纺布。

[0007]

本发明的技术解决方案如下:本发明的化妆品用无纺布中至少含有平均直径为100~450nm的纳米纤维和实心率为40~75%的异形截面纤维。

[0008]

上述无纺布中优选含有20~40重量%的亲水性纤维。

[0009]

上述纳米纤维的含量优选为15~50重量%,异形截面纤维的含量优选为30~50重量%。

[0010]

上述异形截面纤维的截面形状优选为十字形。

[0011]

上述十字形截面纤维的叶形弯曲角度优选为100~160℃。

[0012]

上述十字形截面纤维的长短径比优选为1.0~1.5。

[0013]

上述异形截面纤维的截面面积优选为80~200μm2。

[0014]

上述无纺布的厚度优选为0.5mm以下。

[0015]

上述无纺布的经向强度优选为80n/50mm以上,纬向强度优选为50n/50mm以上。

[0016]

本发明化妆品用无纺布的吸液率优选为800%以上。

[0017]

本发明化妆品用无纺布纬向10%伸长时应力优选为2.0n/50mm以下。

[0018]

本发明化妆品用无纺布湿润状态下的静摩擦力优选为0.4以上。

[0019]

本发明的有益效果:本发明采用一定平均直径的纳米纤维与特殊结构的异形截面纤维的完美组合,形成的无纺布具有密着性高、贴肤柔软性优异、药液保持性好、轻薄高强的特点。

附图说明

[0020]

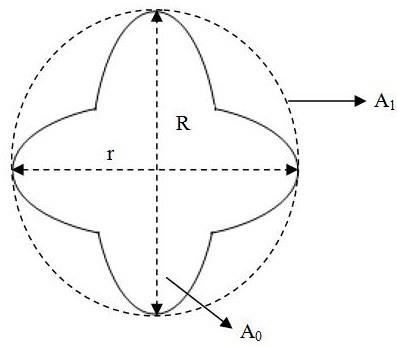

图1为本发明十字形截面纤维的截面结构示意图。其中,r为十字形截面纤维的长径、r为十字形截面纤维的短径、a0为十字形截面纤维截面的实际面积、a1为十字形截面纤维截面的四周面积。

具体实施方式

[0021]

本发明的化妆品用无纺布中至少含有平均直径为100~450nm的纳米纤维和实心率为40~75%的异形截面纤维。本发明的纳米纤维可以是通过静电纺加工而成的,也可以是通过海岛纤维经梳理、水刺、开纤、成网、加固后,再经脱海开纤处理后制得的,还可以是通过其它加工方法制得的,如催化挤出聚合加工方法等。考虑到制品加工的经济性以及制品中纳米纤维的细度均匀稳定性,本发明的纳米纤维优选是通过海岛纤维经梳理、水刺、开纤工序制得的。由于纳米纤维具有极细的纤维直径,表面能很大,对水分子的吸附性很强,使得产品具有良好的保水性能,而且极细纤度的纳米纤维制得的无纺布在湿润状态下,具有极高的静摩擦性能,这样就会使得无纺布在使用时具有优异的密着性。上述纳米纤维的平均直径必须控制在一定的范围内,其直径为100~450nm,如果纳米纤维的平均直径大于450nm的话,单位面积内纤维的根数大幅减少,所得纳米纤维层的总体比表面积会大幅下降,那么加工而得的化妆品用无纺布的密着性、药液保持性、保水性以及静摩擦性能都会显著降低;如果纳米纤维的平均直径小于100nm的话,则制得的无纺布强力极低,不利于无纺布再进行后道的加工程序,同时纳米纤维直径过于极细的话,无纺布表面很容易分散产生毛羽和粉尘,对产品的外观和使用性能也会造成影响。考虑到产品的吸液性与强力、外观的平衡性能以及加工的可行性等,上述纳米纤维的平均直径优选200~300nm之间。

[0022]

本发明纳米纤维的成分优选为聚酰胺纤维、聚酯纤维、聚乳酸纤维、聚乙烯纤维或聚丙烯纤维。其中,由于聚酰胺纤维的纳米化生产加工较为容易,吸液性能良好,纳米纤维的成分更优选聚酰胺纤维。

[0023]

本发明的化妆品用无纺布中含有异形截面纤维,且该异形截面纤维的实心率为40~75%。由于异形截面纤维具有较深的沟槽,纤维的比表面积加大,沟槽内能够储存更多地水分,这样的纤维加工成无纺布后,所得无纺布的保水性能会得到大幅度提高,如果采用圆形截面纤维的话,虽然其加工成本较低,所得无纺布的强度性能稳定,但是用圆形截面所制得的无纺布的柔软度一般、保水性较差。另外,由于异形截面纤维的表面具有沟槽,在水刺过程中纤维与纤维之间能够更好地交络,这样使得所得无纺布的强度更高,纤维与纤维交络的很紧实也能够使得无纺布变得更轻薄,作为化妆品用无纺布能够满足大众喜欢的轻薄

透感,用户使用时没有负担感。本发明的异形截面纤维的实心率为40~75%,实心率的计算公式如下:ф=a0/a1,a0为纤维截面的实际面积,a1为围绕纤维截面四周的面积。异形截面纤维的实心率越低,表面沟槽越深,由该纤维制得的无纺布的吸液性越好,如果异形截面纤维的实心率小于40%的话,纺丝喷丝板因为偏细薄,纺丝过程容易堵塞,所以纤维纺丝加工异常困难。加工无纺布时,纤维过于细软容易产生棉结,加工困难;如果异形截面纤维的实心率大于75%的话,表面沟槽很浅,截面近乎于圆形,纤维无法锁住水分,另一方面近似于圆形截面的纤维弯曲时应力较大,不容易弯曲,这样的纤维加工成无纺布后,所得无纺布的保水性和柔软度都会大幅下降。考虑到化妆品用无纺布的吸液性、柔软性及加工性,上述异形截面纤维的实心率优选为50~65%。

[0024]

上述异形截面纤维优选为扁平形、多叶形、锯齿形、十字形或米字形,与圆形截面纤维相比,这些异形截面纤维的表面应力较低,更容易弯曲,用这些纤维加工无纺布时,纤维较柔软,所以纤维之间缠结的更紧实,加工成的无纺布更轻薄,柔软度也很高,同时加工成的无纺布的异形截面纤维间形成的沟槽能够储存更多地水分。考虑到本发明化妆品用无纺布的柔软性、保水性能、轻薄透感,异形截面纤维更优选为十字形的纤维。

[0025]

本发明的化妆品用无纺布可以是积层布结构,也可以是混纤的单层结构。当化妆品用无纺布为积层布结构时,为了充分发挥纳米纤维的密着性和异形截面纤维的柔软性、保水性,积层布结构优选积层布的表层为纳米纤维层,中间层为异形截面纤维层或异形截面纤维与其它纤维的混合层的三层结构。当化妆品用无纺布为混纤的单层结构时,即纳米纤维与异形截面纤维进行开棉、混棉、开松、梳理、铺网、水刺、脱海等工艺形成的单层结构。虽然单层结构的无纺布的密着性相较于积层结构略低,但是从加工性来看,单层结构更容易加工,加工成本也相对较低。若考虑到化妆品用无纺布的高密着性和高保水性,优选积层布结构;若考虑到成本,优选混纤的单层结构。

[0026]

为了提高无纺布的吸水性能,本发明的无纺布中优选含有20~40%的亲水性纤维,所述亲水性纤维可以是棉、麻、真丝等天然纤维,也可以是粘胶、天丝、莫代尔、牛奶纤维、大豆纤维、竹纤维等再生纤维素纤维,还可以是聚酰胺、聚丙烯腈等吸水性化学纤维。考虑到加工性、成本及吸水性能,亲水纤维优选再生纤维素纤维。如果亲水性纤维含量过低的话,加工成的无纺布亲水性能就会较差,作为面膜加工时,精华液不容易渗透膜布,膜布吸收的精华液就会变少,使用时就容易干燥;如果亲水纤维含量过高的话,纳米纤维及异型截面的纤维比例就会降低,所得无纺布的密着性和柔软度就会降低,同时纤维之前的交络会略差,所得无纺布的厚度会偏高,强度会降低,作为面膜布客户使用时会有厚重感,拉伸时容易撕破,同时使用时容易干燥、达不到提拉的效果。考虑到无纺布的密着性、保水性、柔软度等综合性能,本发明的无纺布中优选含有25~35%的亲水性纤维。

[0027]

本发明纳米纤维的含量优选为15~50重量%,异形截面纤维的含量优选为30~50重量%。如果纳米纤维的含量过低的话,所得无纺布中密着力变差,使用时容易掉落,纳米纤维的减少,还使得纤维的比表面积变低,表面能降低,对水分子的吸附性降低,形成的无纺布吸液性差,药液保持性降低;如果纳米纤维的含量过高的话,束状纳米纤维制得的无纺布作为化妆品用无纺布,与肌肤直接贴合时,基布会变得较硬,贴肤感差,另外,纳米纤维的比例过高的话,起主要强力支撑作用的其它纤维的比例就会降低,这样形成的无纺布的强力就会大大下降。如果异形截面纤维的含量过低的话,束状纳米纤维和普通亲水纤维的比例

就会提高,所得无纺布的密着性和亲水性能虽然能够得到一定的提高,但是其柔软性和保水性就会变差,还有异形截面纤维的减少,纤维之间的交络性会降低,形成的无纺布的厚度会偏厚,同时强度也会降低,作为面膜布客户使用时会有厚重感,拉伸时容易撕破;如果异形截面纤维的含量过高的话,纳米纤维和亲水性纤维的比例就会降低,所得无纺布虽然柔软性和保水性能够得到提高,但是密着性会降低,作为高端化妆品用膜布所需的提拉效果差。考虑到无纺布的密着性、柔软度、强度及厚度的平衡性,本发明纳米纤维的含量更优选为25~40重量%,异形截面纤维的含量更优选为35~45重量%。

[0028]

本发明中十字形截面纤维的叶形弯曲角度优选为100~160℃。如果十字形截面纤维的叶形弯曲角度过小的话,纤维表面的沟槽较浅,所得无纺布的保液能力较差,当该无纺布被应用于面膜等化妆品用膜布时,对精华液的吸液率较低,使用时药液保持性较低,容易干燥。而且,十字形截面纤维的叶形弯曲角度过小,纤维截面形状就接近于圆形,圆形截面纤维的弯曲应力相较于异形截面纤维较大,当与束状的纳米纤维结合时,所制得的无纺布会比较硬,手感差,而且纤维之间的缠结也会变弱,从而导致所得无纺布的强度降低;如果十字形截面纤维的叶形弯曲角度过大的话,就会增加纤维的加工难度,纤维还有可能形成锥形的棱角,所形成的无纺布原纤化严重,其表面容易发生起毛现象。考虑到无纺布的保水性,加工性及无纺布的外观性能,本发明中十字形截面纤维的叶形弯曲角度更优选为120~140℃。

[0029]

本发明中十字形截面纤维的长短径比优选为1.0~1.5。如果十字形截面纤维的长短径比过大的话,一方面纤维表面的沟槽会变小,形成的无纺布的保水能力变差,柔软性也会降低,另一方面纤维加工难度会相对加大,不容易得到规则、均匀的纤维,加工无纺布时梳理性也会变差,得到的无纺布强力等性能也不均匀,偏长条形的纤维得到的无纺布刚性高,手感也会变硬。考虑到无纺布的保水柔软性加工性,本发明中十字形截面纤维的长短径比更优选为1.0~1.2。

[0030]

本发明中异形截面纤维的截面面积优选为80~200μm2,如果异形截面纤维的截面面积过大的话,纤维过粗,加工成无纺布手感会比较硬,或者同样粗细纤维的话,纤维的沟槽会较浅,一方面浅沟槽内不容易储存水分,另一方面储存的水分也因为沟槽浅,容易流出储存不住,形成的无纺布保水性会降低,作为面膜使用时容易干燥;异形截面纤维的截面面积过小的话,纤维过细,一方面纤维加工比较困难,另一方面加工无纺布时容易产生棉结,无纺布外观变差,加工会很困难。考虑到无纺布的手感、保水性和加工性,本发明异形截面纤维的截面面积更优选为120~160μm2。

[0031]

本发明化妆品用无纺布的厚度优选为0.5mm以下。如果无纺布的厚度过高的话,作为化妆品用膜布使用时有强烈的厚重感,而且不透气,有闷热感,对于追求轻薄透感的化妆品用膜布来讲没有卖点。与普通圆形截面纤维相比,本发明采用实心率为40~75%的异形截面纤维,进一步采用水刺的方法,从而使得与海岛纤维及其它纤维交络的更紧实,从而得到比较薄的无纺布,同时该无纺布的强力也能够得到较大的提高。

[0032]

本发明化妆品用无纺布的经向强度优选为80n/50mm以上,纬向强度优选为50n/50mm以上。无纺布的强度越高,作为面膜布使用时操作性就越好,如果无纺布的经纬向强度都过低的话,作为面膜布使用时,需要另外加珠光膜等衬布,这样一方面就会增加成本,另一方面包装时也不容易入袋,使用者打开时也容易撕烂。本发明采用特殊结构的异形截面

纤维和纳米纤维,通过水刺等作用加工时纤维之间缠结地更好,所得的无纺布既轻薄透的,强度又更高。

[0033]

本发明化妆品用无纺布的吸液率为800%以上,由于本发明的纳米纤维具有超高的比表面积以及异形截面纤维具有沟槽,从而使形成的无纺布的纤维与纤维之间有足够的空间储存更多的精华液。因此,本发明无纺布的吸液率优选为800%以上,吸液后无纺布能够将药液锁在纤维与纤维的沟槽之间,药液保持率也能够得到大幅的提高。

[0034]

本发明化妆品用无纺布纬向10%伸长时应力优选为2.0n/50mm以下。纬向10%伸长时的应力反应的是无纺布的柔软度以及易拉伸度。如果化妆品用无纺布纬向10%伸长时的应力过高的话,表明无纺布的刚性高,手感较硬,当作为化妆品用无纺布时,纬向就不容易拉伸,从而难于保证化妆品用无纺布提拉紧致的效果。综合考虑,本发明化妆品用无纺布纬向10%伸长时应力更优选为1.5n/50mm以下。

[0035]

本发明化妆品用无纺布湿润状态下静摩擦系数优选为0.4以上。湿润状态下的静摩擦系数反应的是无纺布的贴肤密着性能,静摩擦系数越高,说明化妆品用无纺布的贴肤密着性就越好。如果化妆品用无纺布湿润状态下静摩擦系数过低的话,作为贴肤用膜布时,容易脱落,还会大大降低提拉紧致的效果。由于本发明采用超高比表面积的纳米纤维以及具有沟槽的异形截面纤维,得到的无纺布作为化妆品用膜布具有高密着性、高提拉效果。综合考虑,本发明化妆品用无纺布湿润状态下静摩擦系数更优选为0.8以上。

[0036]

通过以下实施例对本发明作进一步说明,但本发明的保护范围并不限于实施例,实施例中的各物性参数由下面方法测定。

[0037]

【异形截面纤维的实心率】采用电子显微镜拍摄无纺布中的异形截面纤维,拍摄倍率为1500倍,并分别测定异形截面纤维截面的实际面积a0以及围绕异形截面纤维截面的四周面积a1,随机测定50处,再取其平均值。异形截面纤维的实心率的计算公式如下:ф=a0/a1。

[0038]

【十字形截面纤维的叶形弯曲角度】采用电子显微镜拍摄无纺布中的十字形截面纤维,拍摄倍率为1500倍,直接测量其十字形截面纤维的叶形弯曲角度,并随机测定50处,再计算其结果的平均值。

[0039]

【十字形截面纤维的长短径比】采用电子显微镜拍摄无纺布中的十字形截面纤维,拍摄倍率为1500倍,并分别测定十字形截面纤维的长径r和短径r,随机测定50处,再计算其结果的平均值。十字形截面纤维的长短径比的计算公式如下:s=r/r。

[0040]

【异形截面纤维的截面面积】采用电子显微镜拍摄无纺布中的异形截面纤维,拍摄倍率为1500倍,直接测量其纤维的截面面积,并随机测定50处,再计算其结果的平均值。

[0041]

【纳米纤维的平均直径】通过sem电子显微镜拍摄纳米纤维的平均直径,拍摄倍率为3000倍,随机测定50处,计算其结果的平均值。

[0042]

【无纺布的厚度】在20

±

2℃

×

65

±

4%的实验室调湿24h后,用厚度测试仪进行测定。测试设备:teclock pg-11、测定子面积10cm2、测定压力3.7gf/cm2,取样位置:基布左、中央、右各三处,分别取3

枚,每枚样品测试3个厚度,然后计算出平均值。

[0043]

【克重】根据jis l1096测定,取试样尺寸:200mm

×

200mm,取样位置:样品左、中央、右各三处,分别取3枚,在20

±

2℃

×

65

±

4%的实验室调湿24h后,用电子天平分别测试这3枚样品的克重,计算出平均值。

[0044]

【吸液率】取试样片10cm

×

10cm进行称量,得到试样片重量m1,再将试样片放入纯水中浸渍10分钟后,再用镊子取出,悬挂1分钟后进行称量,得到吸水后试样片重量m2。取样测试数为n=3,最后取3次的平均值,通过以下公式对吸液率进行计算:吸液率=(m

2-m1)/m1×

100%。

[0045]

【无纺布的经纬向强度】取试样尺寸:宽50mm

×

长200mm,5枚,夹距:100mm,拉伸速度:200mm/min。用拉伸强力机进行拉伸,记录下断裂时的经纬向拉伸强度,分别测试5次,计算出平均值。

[0046]

【纬向10%伸长时的应力】纬向取试样尺寸:宽50mm

×

长200mm,5枚,夹距:100mm,拉伸速度:200mm/min。用拉伸强力机进行拉伸,记录下10%伸长时的拉伸强度,分别测试5次,计算出平均值。

[0047]

【湿润状态下静摩擦系数】在人工皮肤上放置好被精华液浸润好的样品,再在样品上放置重750克的砝码,通过倾斜摩擦实验机将人工皮肤进行倾斜,对样品开始滑动时的倾斜角进行记录,所得倾斜角的正切值即为材料的静摩擦系数。

[0048]

实施例1采用30重量%的纤维平均直径为240nm、长度为51mm的聚乳酸/聚酰胺6海岛短纤维,与40重量%的实心率为42%、叶形弯曲角度为135℃、长短径比为1.0、截面面积为142μm2的涤纶十字形截面纤维以及30重量%的纤维平均直径为9.2μm的粘胶纤维分别进行开棉、混棉、开松、梳理、铺网、水刺、脱海、热定型加工,得到克重为50g/m2的单层水刺无纺布。评价本发明化妆品用无纺布的各物性参见下表1。

[0049]

实施例2采用30重量%的纤维平均直径为240nm、长度为51mm的聚乳酸/聚酰胺6海岛短纤维,与40重量%的实心率为58%、叶形弯曲角度为135℃、长短径比为1.0、截面面积为142μm2的涤纶十字形截面纤维以及30重量%的纤维平均直径为9.2μm的粘胶纤维分别进行开棉、混棉、开松、梳理、铺网、水刺、脱海、热定型加工,得到克重为50g/m2的单层水刺无纺布。评价本发明化妆品用无纺布的各物性参见下表1。

[0050]

实施例3采用30重量%的纤维平均直径为240nm、长度为51mm的聚乳酸/聚酰胺6海岛短纤维,与40重量%的实心率为72%、叶形弯曲角度为135℃、长短径比为1.0、截面面积为142μm2的涤纶十字形截面纤维以及30重量%的纤维平均直径为9.2μm的粘胶纤维分别进行开棉、混棉、开松、梳理、铺网、水刺、脱海、热定型加工,得到克重为50g/m2的单层水刺无纺布。评价本发明化妆品用无纺布的各物性参见下表1。

[0051]

实施例4采用30重量%的纤维平均直径为240nm、长度为51mm的聚乳酸/聚酰胺6海岛短纤维,与

40重量%的实心率为58%、叶形弯曲角度为135℃、长短径比为1.5、截面面积为142μm2的涤纶十字形截面纤维以及30重量%的纤维平均直径为9.2μm的粘胶纤维分别进行开棉、混棉、开松、梳理、铺网、水刺、脱海、热定型加工,得到克重为50g/m2的单层水刺无纺布。评价本发明化妆品用无纺布的各物性参见下表1。

[0052]

实施例5采用30重量%的纤维平均直径为240nm、长度为51mm的聚乳酸/聚酰胺6海岛短纤维,与40重量%的实心率为58%、叶形弯曲角度为135℃、长短径比为2.0、截面面积为142μm2的涤纶十字形截面纤维以及30重量%的纤维平均直径为9.2μm的粘胶纤维分别进行开棉、混棉、开松、梳理、铺网、水刺、脱海、热定型加工,得到克重为50g/m2的单层水刺无纺布。评价本发明化妆品用无纺布的各物性参见下表1。

[0053]

实施例6采用30重量%的纤维平均直径为240nm、长度为51mm的聚乳酸/聚酰胺6海岛短纤维,与40重量%的实心率为58%、叶形弯曲角度为105℃、长短径比为1.0、截面面积为142μm2的涤纶十字形截面纤维以及30重量%的纤维平均直径为9.2μm的粘胶纤维分别进行开棉、混棉、开松、梳理、铺网、水刺、脱海、热定型加工,得到克重为50g/m2的单层水刺无纺布。评价本发明化妆品用无纺布的各物性参见下表1。

[0054]

实施例7采用30重量%的纤维平均直径为240nm、长度为51mm的聚乳酸/聚酰胺6海岛短纤维,与40重量%的实心率为58%、叶形弯曲角度为170℃、长短径比为1.0、截面面积为142μm2的涤纶十字形截面纤维以及30重量%的纤维平均直径为9.2μm的粘胶纤维分别进行开棉、混棉、开松、梳理、铺网、水刺、脱海、热定型加工,得到克重为50g/m2的单层水刺无纺布。评价本发明化妆品用无纺布的各物性参见下表1。

[0055]

实施例8采用10重量%的纤维平均直径为120nm、长度为51mm的聚乳酸/聚酰胺6海岛短纤维,与60重量%的实心率为58%、叶形弯曲角度为135℃、长短径比为1.0、截面面积为142μm2的涤纶十字形截面纤维以及30重量%的纤维平均直径为9.2μm的粘胶纤维分别进行开棉、混棉、开松、梳理、铺网、水刺、脱海、热定型加工,得到克重为50g/m2的单层水刺无纺布。评价本发明化妆品用无纺布的各物性参见下表2。

[0056]

实施例9采用60重量%的纤维平均直径为420nm、长度为51mm的聚乳酸/聚酰胺6海岛短纤维,与10重量%的实心率为58%、叶形弯曲角度为135℃、长短径比为1.0、截面面积为142μm2的涤纶十字形截面纤维以及30重量%的纤维平均直径为9.2μm的粘胶纤维分别进行开棉、混棉、开松、梳理、铺网、水刺、脱海、热定型加工,得到克重为50g/m2的单层水刺无纺布。评价本发明化妆品用无纺布的各物性参见下表2。

[0057]

实施例10将100重量%纤维平均直径为240nm、长度为51mm的聚乳酸/聚酰胺6(40/60%)海岛短纤维投入混棉箱进行开棉—混棉—梳理—铺网,制得克重为9.4g/m2的聚乳酸/聚酰胺6纤维网;将实心率为58%、叶形弯曲角度为135℃、长短径比为1.0、截面面积为142μm2的十字形截面纤维25g以及纤维平均直径为9.2μm的粘胶纤维17.5g分别进行开棉、混棉、开松、梳理、铺

网、水刺,得到克重为42.5g/m2的混合纤维网;将上述制得的聚乳酸/聚酰胺6纤维网、混合纤维网、聚乳酸/聚酰胺6纤维网依次层叠,再将层积好的三层纤维网通过水刺加固、脱海、热定形加工,得到克重为50g/m2的三层水刺无纺布。评价本发明化妆品用无纺布的各物性参见下表2。

[0058]

实施例11将100重量%纤维平均直径为240nm、长度为51mm的聚乳酸/聚酰胺6(40/60%)海岛短纤维投入混棉箱进行开棉—混棉—梳理—铺网,制得克重为28.1g/m2的聚乳酸/聚酰胺6纤维网;将实心率为58%、叶形弯曲角度为135℃、长短径比为1.0、截面面积为142μm2的十字形截面纤维15g以及纤维平均直径为9.2μm的粘胶纤维12.5g分别进行开棉、混棉、开松、梳理、铺网、水刺,得到克重为27.5g/m2的混合纤维网;将上述制得的聚乳酸/聚酰胺6纤维网、混合纤维网、聚乳酸/聚酰胺6纤维网依次层叠,再将层积好的三层纤维网通过水刺加固、脱海、热定形加工,得到克重为50g/m2的三层水刺无纺布。评价本发明化妆品用无纺布的各物性参见下表2。

[0059]

实施例12采用30重量%的纤维平均直径为240nm、长度为51mm的聚乳酸/聚酰胺6海岛短纤维,与40重量%的实心率为58%、截面面积为142μm2的涤纶三角形截面纤维以及30重量%的纤维平均直径为9.2μm的粘胶纤维分别进行开棉、混棉、开松、梳理、铺网、水刺、脱海、热定型加工,得到克重为50g/m2的单层水刺无纺布。评价本发明化妆品用无纺布的各物性参见下表2。

[0060]

实施例13采用30重量%的纤维平均直径为240nm、长度为51mm的聚乳酸/聚酰胺6海岛短纤维,与40重量%的实心率为58%、叶形弯曲角度为135℃、长短径比为1.0、截面面积为253μm2的涤纶十字形截面纤维以及30重量%的纤维平均直径为9.2μm的粘胶纤维分别进行开棉、混棉、开松、梳理、铺网、水刺、脱海、热定型加工,得到克重为50g/m2的单层水刺无纺布。评价本发明化妆品用无纺布的各物性参见下表2。

[0061]

实施例14将100重量%纤维平均直径为240nm、长度为51mm的聚乳酸/聚酰胺6(40/60%)海岛短纤维投入混棉箱进行开棉—混棉—梳理—铺网,制得克重为18g/m2的聚乳酸/聚酰胺6纤维网;将实心率为58%、叶形弯曲角度为135℃、长短径比为1.0、截面面积为142μm2的涤纶十字形截面纤维20g以及纤维平均直径为9.2μm的粘胶纤维15g分别进行开棉、混棉、开松、梳理、铺网、水刺,得到克重为35g/m2的混合纤维网;将上述制得的聚乳酸/聚酰胺6纤维网、混合纤维网、聚乳酸/聚酰胺6纤维网依次层叠,再将层积好的三层纤维网通过水刺加固、脱海、热定形加工,得到克重为50g/m2的三层水刺无纺布。评价本发明化妆品用无纺布的各物性参见下表2。

[0062]

实施例15采用30重量%的纤维平均直径为240nm、长度为51mm的聚乳酸/聚酰胺6海岛短纤维与70重量%的实心率为58%、叶形弯曲角度为135℃、长短径比为1.0、截面面积为142μm2的涤纶十字形截面纤维分别进行开棉、混棉、开松、梳理、铺网、水刺、脱海、热定型加工,得到克重为50g/m2的单层水刺无纺布。评价本发明化妆品用无纺布的各物性参见下表2。

[0063]

比较例1

采用30重量%的纤维平均直径为240nm、长度为51mm的聚乳酸/聚酰胺6海岛短纤维,与40重量%的截面面积为142μm2的涤纶圆形截面纤维以及30重量%的纤维平均直径为9.2μm的粘胶纤维分别进行开棉、混棉、开松、梳理、铺网、水刺、脱海、热定型加工,得到克重为50g/m2的单层水刺无纺布。评价该无纺布的各物性参见下表3。

[0064]

比较例2采用30重量%的纤维平均直径为240nm、长度为51mm的聚乳酸/聚酰胺6海岛短纤维,与40重量%的实心率为92%、叶形弯曲角度为135℃、长短径比为1.0、截面面积为142μm2的涤纶十字形截面纤维以及30重量%的纤维平均直径为9.2μm的粘胶纤维分别进行开棉、混棉、开松、梳理、铺网、水刺、脱海、热定型加工,得到克重为50g/m2的单层水刺无纺布。评价该无纺布的各物性参见下表3。

[0065]

比较例3采用70重量%的实心率为58%、叶形弯曲角度为135℃、长短径比为1.0、截面面积为142μm2的涤纶十字形截面纤维以及30重量%的纤维平均直径为9.2μm的粘胶纤维分别进行开棉、混棉、开松、梳理、铺网、水刺、脱海、热定型加工,得到克重为50g/m2的单层水刺无纺布。评价该无纺布的各物性参见下表3。

[0066]

比较例4采用30重量%的纤维平均直径为780nm、长度为51mm的聚乳酸/聚酰胺6海岛短纤维,与40重量%的实心率为58%、叶形弯曲角度为135℃、长短径比为1.0、截面面积为142μm2的涤纶十字形截面纤维以及30重量%的纤维直径为9.2μm的粘胶纤维分别进行开棉、混棉、开松、梳理、铺网、水刺、脱海、热定型加工,得到克重为50g/m2的单层水刺无纺布。评价该化妆品用无纺布的各物性参见下表3。

[0067]

表1

ꢀ

表2

表3

。

[0068]

根据上述表:(1)由实施例1~3可知,同等条件下,实施例1中异形截面纤维的实心率低,虽然所得化妆品用无纺布的纬向10%伸长时应力小,即化妆品用无纺布的柔软性好,吸液率高,但是成网时,有轻微的棉结、毛羽;而实施例2中异形截面纤维的实心率在优选范围内,不仅成网性好,而且所得化妆品用无纺布的柔软性较好、吸液率较高,即化妆品用无纺布的综合性能优异。

[0069]

(2)由实施例2、4、5可知,同等条件下,实施例2中十字形截面纤维的长短径比在更优选范围内,所得化妆品用无纺布的强度大,纬向10%伸长时应力小,吸液率高,即化妆品用无纺布易操作,柔软性好,且药液保持率高。

[0070]

(3)由实施例2、6、7可知,同等条件下,实施例2中涤纶十字形截面纤维的叶形弯曲强度在更优选范围内,所得化妆品用无纺布的纬向10%伸长时应力更小,吸液率高,即化妆品用无纺布的柔软性更好,且药液保持率高。

[0071]

(4)由实施例10、11、14可知,同等条件下,实施例14中纳米纤维的比例以及异形截面纤维的比例均在更优选范围内的话,所得化妆品用无纺布的柔软性、吸液率、静摩擦系数适中,即化妆品用无纺布的综合性能优异。

[0072]

(5)由实施例2与12可知,同等条件下,实施例2中异形截面纤维为涤纶十字形截面纤维,实施例12中异形截面纤维为三角形截面纤维,采用前者所得的化妆品用无纺布的吸液率更高、柔软性更好。

[0073]

(6)由实施例2与13可知,同等条件下,实施例2中异形截面纤维的截面面积在优选范围内,与后者相比,所得化妆品用无纺布的纬向10%伸长时应力更小,吸液率高,即化妆品用无纺布的柔软性更好,且药液保持率高。

[0074]

(7)由实施例2与15可知,同等条件下,实施例2中含有一定比例的粘胶纤维,与后者相比,所得化妆品用无纺布的吸液性能改善,即吸液率高。

[0075]

(8)由实施例2与比较例1可知,同等条件下,实施例2的无纺布中含有涤纶十字形截面纤维,比较例1的无纺布中含有涤纶圆形截面纤维,与后者相比,前者所得化妆品用无纺布的纬向10%伸长时应力小,吸液率高,即柔软性好,且药液保持率高。

[0076]

(9)由实施例2与比较例2可知,同等条件下,比较例2中异形截面纤维的实心率过大,所得无纺布的纬向10%伸长时应力大,即无纺布的柔软性差,而且吸液率也差。

[0077]

(10)由实施例15与比较例3可知,同等条件下,比较例3中未采用纳米纤维,所得无纺布的静摩擦系数低,即无纺布的密着性差。

[0078]

(11)由实施例2与比较例4可知,同等条件下,比较例4中纳米纤维的直径过大,所得无纺布的静摩擦系数低,即无纺布的密着性差。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1