一种小成筒干燥装置及方法

1.本发明涉及一种小成筒干燥装置及方法,尤其涉及一种湿小成筒干燥装置及方法。

背景技术:

2.传统的制丝工艺、织造工艺繁琐复杂,通过缫丝工艺卷绕到小上,再经复摇、编丝、绞丝、打包等工序得到绞装丝;经络、并、捻、定型等工序得到筒装丝,以满足后续织造等工艺的要求。主要工艺流程为:鲜茧

→

烘茧

→

剥茧

→

选茧

→

煮茧

→

缫丝

→

真空给湿

→

复摇

→

编丝

→

绞丝

→

打包

→

包装

→

成件;在绸厂,先把包装好的生丝拆包,经过浸泡

→

晾晒

→

络丝

→

并丝

→

倍捻

→

定型

→

倒筒

→

保潮等工序后才能满足织造要求。

3.传统的制丝工艺、织造工艺存在的问题有:(1)工艺流程长,重复进行打包拆包劳动,智能化程度低。(2)在复摇整理、绞丝浸泡的过程中,丝条容易缠结,后续络、并、捻、织的过程中,容易发生断头,原料损耗多,严重影响生产效率和织物品质。(3)在绞装丝浸泡、晾晒的过程中,需要大量的人力、物力来完成,费时费力。

技术实现要素:

4.本发明的第一个目的在于,针对现有工艺中存在的问题,提供一种小成筒干燥方法,其主要是解决缩短制丝、织造工艺流程时,小无法直接成筒干燥问题。本发明的上述技术问题主要是通过下述技术方案得以解决的:

5.一种小成筒干燥方法,包括以下步骤:

6.(1)浸泡:将小放置在真空给湿装置中,进行真空给湿;

7.(2)成筒和干燥:小经浸泡给湿后,放置在水槽中,从小上退绕出来的丝条,通过导丝钩,经过起预热预干燥作用的丝道加热器的丝条加热通道、断头感应器、张力器后,再绕到导丝器上,卷绕到无边筒子上,每个无边筒子对应一个小在经预热而预干燥后的丝条卷绕在无边筒子的成筒过程中,在无边筒子的上方对所述丝条进行加热干燥处理。

8.进一步地,在无边筒子上方的上红外灯管到无边筒子表面的距离为 80-200mm;在丝条加热通道中的下红外灯管离丝条加热通道中的丝条距离为 80-220mm;通过上温度传感器周围的温度来调控红外加热装置,当上温度传感器周围温度低于某一设定值时,相应的红外加热装置开启,当上温度传感器周围温度高于某一设定值时,相应的红外加热装置关闭;以丝道温度传感器周围的温度调控丝道加热装置,当丝道温度传感器周围温度低于某一设定值时,丝道加热装置开启,当丝道温度传感器周围温度高于某一设定值时,丝道加热装置关闭;通过上方红外加热装置与丝道加热装置的共同作用,成筒后丝片的回潮率控制在 11-13%。

9.本发明另一个目的是提供一种小成筒干燥方法的小成筒干燥装置,实现小经浸泡后直接成筒干燥,缩短丝、绸工艺流程,减少劳动用工、提高生产率的同时,减少因各工序操作引起的生丝损伤以及原料损耗。为此,本发明采用以下技术方案:

10.一种小成筒干燥方法的小成筒干燥装置,其特征在于包括小水槽和无边筒子的安装部位,在小水槽和无边筒子所处的位置之间依次设置有导丝钩、起预热预干燥作用的丝道加热器、断头感应器、张力器、导丝器上;在无边筒子所处的位置的上方设有上红外灯管,在无边筒子所处的位置和上红外灯管之间设有检测红外加热温度的上温度传感器,上温度传感器与温度控制仪连接;丝道加热器设置下红外灯管,在下红外灯管与丝条加热通道中的丝条之间设有丝道温度传感器,丝道温度传感器与丝道温度控制仪连接。

11.通过上述的预热丝道加热器和作为主加热的上红外灯管的配合。可以在较低的干燥温度条件下使丝条在经过丝道加热器时得到部分预干燥,同时也使得丝条在卷绕到无边筒子前完成丝条干燥引起的收缩,有利于降低卷绕到无边筒子后的张力,提高丝条的力学性能,如断裂强度和断裂伸长率,改善丝条成筒后的内在质量。丝条经过丝道加热通道时,丝条直接受红外辐射,快速蒸发水分,而且丝道加热通道中的热量从丝道加热器的上方进入无边筒子所在的加热空间,使加热空间中的温度升高,能帮助丝条在成筒时的干燥。在上述作用的配合下,可以适当降低上红外灯管的加热控制温度,或者调节上红外灯管到丝片间的距离,使得二者的距离不必靠得比较近,便于操作且不损伤丝条质量;而且可以设置较低的加热温度即可满足丝条干燥要求,减少热量损失,有利于改善作业环境。

12.作为优选,上温度控制仪可设置50-60丝道温度控制仪设置40-60满足回潮率的要求。

13.作为优选,通过上方红外加热装置与丝道加热装置的共同作用,成筒后丝片的回潮率控制在11-13%。

14.进一步地,小成筒干燥装置设置保温罩体,保温罩体包括左罩板、右罩板、后罩板、上罩板、顶部连接板、上挡板和下挡板,上挡板通过固定铰链与上罩板连接,可以绕固定铰链上翻,下挡板挂在上挡板的下边沿,并卡在固定在丝道加热器上的挡块内侧。

15.进一步地,在无边筒子卷绕成型时,由电机带动无边筒子转动,导丝器沿平行于无边筒子方向往复摆动,使得小上的丝条经过导丝器后即可均匀卷绕到无边筒子上。

16.进一步地,上红外灯管安装在上灯罩上,上灯罩设有调节杆,调节杆由紧固螺母固定在上罩板的顶面。

17.进一步地,丝道加热器由下红外灯管、下灯罩、保温箱体组成,下红外灯管安装在下灯罩上,下灯罩与丝条经过的丝条加热通道平行,下灯罩开口方向正对位于丝条加热通道中的丝条;丝条加热通道由保温箱体顶板和底板上的槽形成,保温箱体顶板和底板上的槽分别处于丝条加热通道的上下两端,在上下两端之间,丝条加热通道透空。

18.进一步地,导丝钩位于丝道加热器的下方,小的中心线与导丝钩中心在一条直线上,通过导丝钩和张力器的配合,丝条与丝条加热通道中心线重合,丝条经过断头感应器的“u”型感应槽,断头感应器采用光电或电容感应方式,当丝条在成筒过程中产生断头,断头感应器检测不到丝条,即会使无边筒子和导丝器的驱动电机停止工作。

19.进一步地,所述水槽上方设有洒水管。

20.进一步地,上罩板正面角度小于85度,可以保持上翻后的上挡板能靠在上罩板上不会自由倒落;上挡板上设有透明板,以便观察机器运行状况,并及时处理故障。

21.本发明通实现小经浸泡后直接成筒干燥,省去复摇整理、绞丝浸泡等大量工序,缩短丝、绸工艺流程,减少劳动用工、提高生产率的同时,减少因各工序操作引起的生丝损

伤以及原料损耗。

附图说明

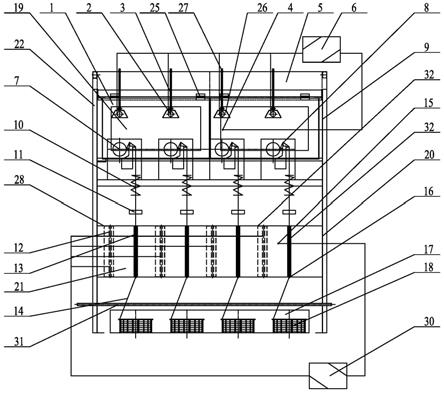

22.图1为本发明小成筒干燥装置的主视图;

23.图2为本发明小成筒干燥装置的侧视图;

24.图3为本发明断头感应器的外形图;

25.图4为本发明丝道加热器的俯视图。

26.图中:1-上挡板;2-上红外灯管;3-调节杆;4-上温度传感器;5-上罩板;6

-ꢀ

温度控制仪;7-无边筒子;8-导丝器;9-右罩板;10-张力器;11-断头感应器;12

-ꢀ

下红外灯管;13-丝条加热通道;14-丝条;15-丝道温度传感器;16-导丝钩;17

-ꢀ

水槽;18-小19-透明板;20-下挡板;21-丝道加热器;22-左罩板;23-连接板; 24-后罩板;25-固定铰链;26-上灯罩;27-紧固螺母;28-下灯罩;29-保温箱体; 30-丝道温度控制仪;31-洒水管;32-挡块;130-底板上的槽。

具体实施方式

27.参照附图和具体实施例对本发明作进一步详细地描述。

28.本实施例的所提供的一种小成筒干燥装置如图1和图2所示:

29.小18经浸泡给湿后,放置在水槽17中,从小18上退绕出来的丝条14,通过导丝钩16,经过起预热和预干燥作用的丝道加热器21的丝条加热通道13、断头感应器11、张力器10后,再绕到导丝器8上,卷绕到络筒机的无边筒子7 上,每个无边筒子7对应一个小18。所述多个无边筒子7以彼此平行且端部朝前的姿态设置在装置中的上方,便于更换无边筒子7和减小设备的体积。

30.无边筒子7的上方设有与之平行的上红外灯管2,在两者之间设有检测红外加热温度的上温度传感器4,上温度传感器4与温度控制仪6连接,温度控制仪 6根据上温度传感器4检测到的实际温度与设定温度比较,通过pid调节控制上红外灯管2工作状态,满足成筒后丝片的回潮率要求。络筒机保温由左罩板22、右罩板9、连接板23、后罩板24、上罩板5连接为固定罩体,连接板23处在固定罩体的上方,起支撑、连接后罩板24与上罩板5的作用,上挡板1通过固定铰链25与上罩板5连接,可以绕固定铰链25上翻,下挡板20挂在上挡板1的下边沿,并卡在固定在丝道加热器21上的挡块32内侧,丝条14在成筒卷绕时处于由丝道加热器21、下挡板20、上挡板1、上罩板5、后罩板24组成的加热空间,具有更好的加热效果。

31.所述无边筒子7在卷绕成型时,由电机带动无边筒子7转动,导丝器8沿平行于无边筒子7方向往复摆动,使得小18上的丝条14经过导丝器8后即可均匀卷绕到无边筒子7上。

32.所述上红外灯管2安装在上灯罩26上,上灯罩26设有调节杆3,调节杆3 由紧固螺母27固定在上罩板5的顶面。上红外灯管2发热时上灯罩26能起到有效的反射效果,使红外热量更好集中辐射到卷绕在无边筒子7上的丝片,提高干燥效率。根据干燥工艺和操作需要,可以通过升降调节杆3改变上灯罩26和上红外灯管2与无边筒子7的距离,作为优选,上红外灯管2到无边筒子7表面的距离为80-200mm。

33.丝道加热器21由下红外灯管12、灯罩28、保温箱体29组成,保温箱体29 具有一定的高度,丝条14从下方穿入保温箱体29,从保温箱体29的上方穿出,保温箱体29对于每个小

18退卷的丝条14都配置单独的一条丝条加热通道13,优选的,保温箱体的正面对于丝条加热通道13设有缝作为其槽口,丝条加热通道13可以由保温箱体顶板和底板上的槽130形成,保温箱体顶板和底板上的槽 130分别处于丝条加热通道13的上下两端,在上下两端之间,丝条加热通道13 透空而作为红外灯管12之热量无损作用于丝条之用,能够保证红外灯管12既能够离开丝条14一定距离,同时又保证足够的预热预干燥效果,下灯罩28具有“八”字形反射面,开口方向正对位于丝条加热通道13中的丝条14,下红外灯管12 在灯罩28中发射出来的红外光波通过灯罩28的反射聚集到丝条14上。

34.下红外灯管12与丝条14在丝条加热通道13的距离可以通过下灯罩28在丝道加热器21的位置调整。在下红外灯管12与丝条加热通道13中的丝条14之间设有丝道温度传感器15,丝道温度传感器15与丝道温度控制仪30连接,丝道温度控制仪30根据丝道温度传感器15检测到的实际温度与设定温度比较,通过 pid调节控制下红外灯管12工作状态,满足丝条干燥要求。作为优选,下红外灯管12离丝条加热通道13中的丝条14距离为80-220mm。所述导丝钩16位于丝道加热器21的下方,小18的中心线与导丝钩16中心在一条直线上,丝条14通过导丝钩16和张力器10的配合而与丝条加热通道13中心线重合,丝条14 经过断头感应器11的“u”型感应槽,断头感应器11采用光电或电容感应方式,当丝条14在成筒过程中产生断头,断头感应器11检测不到丝条,即会使无边筒子7和导丝器8的驱动电机停止工作而使无边筒子7和导丝器8停止工作。

35.实际使用时,当发生断头需要处理时,可以取下下挡板20,并把上挡板1 绕固定铰链25转动上翻靠在上罩板5上,上罩板5正面角度小于85度,可以保持上挡板1不会自由倒落。

36.为了便于观察无边筒子7及上红外灯管2的工作状态,上挡板1上设有透明板19,以便观察机器运行状况,并及时处理故障。

37.所述水槽17上方设有洒水管31,小18的丝片在长时间成筒时会失去部分水分,不利于退绕,容易产生断头,同时也会影响成筒后的丝片回潮率,造成干燥不匀,在成筒时要根据小18的丝片状况适时洒水,保持湿润状态。

38.所述张力器10采用可调节夹持式,丝条通过张力器时,根据张力器的夹紧程度来调节成筒时的张力,控制成筒张力在1-3cn。

39.以上所述仅为本发明的具体实施例,但本发明的结构特征并不局限于此,任何本领域的技术人员在本发明的领域内,所作的变化或修饰皆涵盖在本发明的保护范围之中。

40.下面通过实施例,对本发明所提供的方法作进一步的具体说明。

41.实施例1:本例的一种小成筒干燥方法,选用广西那坡夏茧缫制的小其步骤为:

42.a.浸泡:将小放置在真空给湿装置中,进行真空给湿。浸泡助剂可选经、纬线助剂,助剂用量为1.75-2.32%,浸泡温度(40

±

2) ℃,真空抽吸次数15-25次,浸泡时间2-4h,浸泡结束后取出湿小静置5-10min备用。

43.b.成筒:小经浸泡给湿后,放置在水槽中,从小上退绕出来的丝条,通过导丝钩,经过丝道加热器的丝条加热通道、断头感应器、张力器后,再绕到导丝器上,卷绕到络筒机的无边筒子上,每个无边筒子对应一个小

44.c.干燥:在成筒的过程中涉及湿小丝条的干燥问题。上红外灯管到无边筒子表

面的距离为150mm。下红外灯管离丝条加热通道中的丝条距离为220mm。以上温度传感器周围的温度来调控上方红外加热装置,当上温度传感器周围温度低于55℃时,上方红外加热装置开启,当上温度传感器周围温度高于55℃时,上方红外加热装置关闭。以丝道温度传感器周围的温度调控丝道加热装置,当丝道温度传感器周围温度低于40℃时,丝道加热装置开启,当丝道温度传感器周围温度高于40℃时,丝道加热装置关闭。通过上方红外加热装置与丝道加热装置的共同作用,成筒后丝片的回潮率为11.02%。

45.实施例1的生丝性能指标

[0046][0047]

实施例2:本例的一种小成筒干燥方法,选用广西那坡2017年夏茧缫制的小其步骤为:

[0048]

a.浸泡:将小放置在真空给湿装置中,进行真空给湿。浸泡助剂可选经、纬线助剂,助剂用量为1.75-2.32%,浸泡温度(40

±

2) ℃,真空抽吸次数15-25次,浸泡时间2-4h,浸泡结束后取出湿小静置5-10min备用。

[0049]

b.成筒:小经浸泡给湿后,放置在水槽中,从小上退绕出来的丝条,通过导丝钩,经过丝道加热器的丝条加热通道、断头感应器、张力器后,再绕到导丝器上,卷绕到络筒机的无边筒子上,每个无边筒子对应一个小

[0050]

c.干燥:在成筒的过程中涉及湿小干燥问题。上红外灯管到无边筒子表面的距离为130mm。下红外灯管离丝条加热通道中的丝条距离为220mm。以上温度传感器周围的温度来调控上方红外加热装置,当上温度传感器周围温度低于50℃时,上方红外加热装置开启,当上温度传感器周围温度高于50℃时,上方红外加热装置关闭。以丝道温度传感器周围的温度调控丝道加热装置,当丝道温度传感器周围温度低于50℃时,丝道加热装置开启,当丝道温度传感器周围温度高于 50℃时,丝道加热装置关闭。通过上方红外加热装置与丝道加热装置的共同作用,成筒后丝片的回潮率为11.49%。实施例2的生丝性能指标如下

[0051][0052]

实施例3:本例的一种小成筒干燥方法,选用广西那坡2017年夏茧缫制的小其步骤为:

[0053]

a.浸泡:将小放置在真空给湿装置中,进行真空给湿。浸泡助剂可选经、纬线助剂,助剂用量为1.75-2.32%,浸泡温度(40

±

2) ℃,真空抽吸次数15-25次,浸泡时间2-4h,浸泡结束后取出湿小静置5-10min备用。

[0054]

b.成筒:小经浸泡给湿后,放置在水槽中,从小上退绕出来的丝条,通过导丝钩,经过丝道加热器的丝条加热通道、断头感应器、张力器后,再绕到导丝器上,卷绕到络筒机的无边筒子上,每个无边筒子对应一个小

[0055]

c.干燥:在成筒的过程中涉及湿小干燥问题。上红外灯管到无边筒子表面的距离为150mm。下红外灯管离丝条加热通道中的丝条距离为165mm。以上温度传感器周围的温度来调控上方红外加热装置,当上温度传感器周围温度低于50℃时,上方红外加热装置开启,当上温度传感器周围温度高于50℃时,上方红外加热装置关闭。以丝道温度传感器周围的温度调控丝道加热装置,当丝道温度传感器周围温度低于40℃时,丝道加热装置开启,当丝道温度传感器周围温度高于 40℃时,丝道加热装置关闭。通过上方红外加热装置与丝道加热装置的共同作用,成筒后丝片的回潮率为11.91%。实施例3的生丝性能指标

[0056][0057]

结合以上实施例,实施例的回潮率均达到工艺要求,且断裂强度、断裂伸长率以及抱合性能指标与传统制丝方法相差不大,本发明技术的应用,节省了复摇、编丝、成绞、包装、络丝等工序,只需把缫丝得到的小通过真空给湿后即可完成湿小成筒干燥,达到了缩短丝、绸工艺流程的目的,节省了大量人力物力,并且还能减少因各工序操作引起的生丝损伤以及原料损耗。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1