一种新型隔音毛毡片材的生产方法与流程

1.本发明涉及毛毡片材领域,尤其涉及一种新型隔音毛毡片材的生产方法。

背景技术:

2.毛毡,工业常用工具,多采用羊毛制成,也有用牛毛或纤维,利用加工粘合而成,主要特征有富有弹性,可作为防震、密封、衬垫和弹性钢丝针布底毡的材料,应用于各种产业机械—防振、含油润滑、耐摩擦等行业。

3.毛毡作为主要的具有减震、降噪、隔音和隔热等功能的内饰材料,在内饰材料中有相当的使用占比,现有技术中,毛毡片材的生产方法通常采用的是回收棉和低熔点纤维通过气流成网或是梳理成网等方式制造出来的,而由于正常纤维毡的组成材料种类有限,决定了其隔音性能存在不足,不能很好的满足人们实际的使用需求。

4.因此,有必要提供一种新型隔音毛毡片材的生产方法解决上述技术问题。

技术实现要素:

5.本发明提供一种新型隔音毛毡片材的生产方法,解决了现有的毛毡片材的生产方法生产的毛毡片材,整体的隔音性能不足,不能很好的满足人们实际的使用需求问题。

6.为解决上述技术问题,本发明提供的新型隔音毛毡片材的生产方法,包括以下步骤:

7.s1、原料选取:分别选取品相和质量合格的回收棉、超细纤维、低熔点纤维和泡沫颗粒,将四种原材料整理好,并将其分别放置在容器中保存;

8.s2、原料开包:将s1中选取好的回收棉、超细纤维、低熔点纤维和泡沫颗粒四种原材料,依次放入开包机中,通过开包机分别对四种原材料进行开包处理;

9.s3、原料比重选配:选取s2中开包好的回收棉、超细纤维、低熔点纤维和泡沫颗粒,分别放置在称重设备上进行称重,且回收棉、低熔点纤维、超细纤维和泡沫颗粒的重量比例为10:5:4:1中;

10.s4、原料开松:将s3中比重选取好的回收棉、超细纤维、低熔点纤维和泡沫颗粒四种原材料分别放置在开松设备中进行开松处理,经过开松处理使得原材料的各种纤维开松成花状纤维;

11.s5、原料混合:将s4中开松好的回收棉、超细纤维、低熔点纤维和泡沫颗粒依次放入混合装置中,通过混合装置的搅拌作用,使得四种原材料能够充分混合在一起;

12.s6、气流成网:将s5中混合好的原料放入气流设备中,利用气流设备中的气流吹扫,使得原料变成网状形态;

13.s7、烘干、加热处理:将s6中处理好的原料放入加热设备中,进行加热处理,加热设备温度设置在30-40摄氏度,加热时间为30-35分钟,将原料中的水分蒸发掉;

14.s8、碾压成型:将s7中处理好的原料放入专门模具中,然后通过碾压设备对模具中的原料进行反复碾压处理,最终使得原料变成片状即可。

15.优选的,所述s1在选取回收棉时,需要确保回收棉的内部不含有杂质,并将颜色泛黄的部分取出,避免生产出来的片材颜色分布不均匀,影响整体的美观。

16.优选的,所述s2中四种原材料的开包时间是不同的,在实际操作过程中,需要工作人员实时观察原材料形状变化情况来控制时间,确保每种原材料全部开包展开。

17.优选的,所述s3中在称取原材料时,需要事先对称重设备上的放置区进行清理,避免灰尘、杂质吸附在原材料上,使得原材料受到污染。

18.优选的,所述s4中在对原材料开松时,且回收棉、超细纤维、低熔点纤维和泡沫颗粒的开松时间分别设置为30-35分钟、20-25分钟、15-20分钟和8-12分钟,需要确保每种原材料都能松成花状纤维。

19.优选的,所述s5中对原材料混合搅拌时,需要按照回收棉、超细纤维、低熔点纤维和泡沫颗粒的顺序依次放入混合设备中,且每种原材料放入的时间间隔为5-8分钟。

20.优选的,所述s6中需要根据原材料的实际用量,分3-6份多次将原材料放入气流设备中,避免原材料放入过多,导致原材料成网不充分、不均匀的情况发生。

21.优选的,所述s8中将原材料放入模具中时,需要保证原材料均匀将模具填满,使得原材料的顶部保持在同一水平面上,避免碾压成片时厚度不均匀。

22.一种新型隔音毛毡片材生产用混合装置,用于如权1所述的新型隔音毛毡片材的生产方法中对原料进行混合搅拌,所述新型隔音毛毡片材生产用混合装置,包括:

23.机体;

24.搅拌槽;所述搅拌槽开设于所述机体的顶部,所述机体的内部设置有驱动电机,所述驱动电机输出轴的一端固定连接有转动轴,所述转动轴的表面且位于所述搅拌槽的内部套接有搅拌叶;

25.密封盖,所述密封盖设置于所述机体的顶部,所述机体表面的顶部套接有固定板。

26.优选的,所述密封盖的顶部设置有观察窗,所述密封盖底部的左右两侧均固定连接有定位轴,且所述定位轴外部与所述固定板的内部卡接。

27.与相关技术相比较,本发明提供的新型隔音毛毡片材的生产方法具有如下有益效果:

28.本发明提供一种新型隔音毛毡片材的生产方法,通过在毛毡片材中添加泡沫颗粒,其中泡沫颗粒为聚氨酯泡沫、聚乙烯泡沫和聚苯乙烯泡沫等一种或者多种的混合物,利用泡沫颗粒自身的多孔结构,使其具有将声波的动能转换为热能,是非常好的声抗材料,对吸音性能有很大的提升,同时通过添加超细纤维,由于超细纤维本身是一种拉伸强度非常好的材料,在毛毡中引入后可以明显的提升纤维毡的力学性能,通过新增泡沫颗粒和超细纤维两种材料,在纤维中的良好结合,使得生产出来毛毡片隔音效果以及抗拉伸性能得到显著的提升,解决了传统方法生产的毛毡片隔音性能不足,在实际应用时,不能很好的满足人们的使用需求。

附图说明

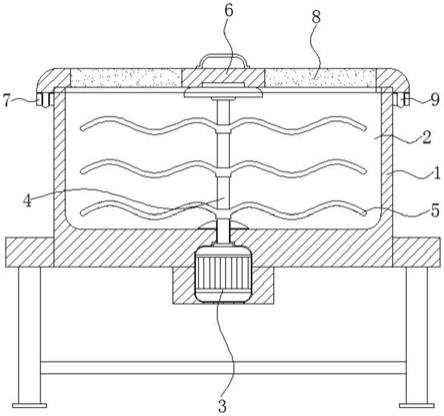

29.图1为本发明提供的新型隔音毛毡片材生产用混合装置的结构示意图;

30.图2为图1中密封盖顶部的结构示意图。

31.图中标号:1、机体,2、搅拌槽,3、驱动电机,4、转动轴,5、搅拌叶,6、密封盖,7、固定

板,8、观察窗,9、定位轴。

具体实施方式

32.下面结合附图和实施方式对本发明作进一步说明。

33.请结合参阅图1和图2,其中,图1为本发明提供的新型隔音毛毡片材生产用混合装置的结构示意图;图2为图1中密封盖顶部的结构示意图。新型隔音毛毡片材的生产方法,包括以下步骤:

34.s1、原料选取:分别选取品相和质量合格的回收棉、超细纤维、低熔点纤维和泡沫颗粒,将四种原材料整理好,并将其分别放置在容器中保存;

35.回收棉大多为制衣厂边角料重新打碎而成,在选料时需要经过筛选,将部分不合格的回收棉筛选出去,超细纤维是一种拉伸强度非常好的材料,在毛毡中引入后可以明显的提升纤维毡的力学性能,使得毛毡片在长时间使用之后,也不会轻易出现损坏,泡沫颗粒为聚氨酯泡沫、聚乙烯泡沫和聚苯乙烯泡沫等一种或者多种的混合物,利用泡沫颗粒自身的多孔结构,使其具有将声波的动能转换为热能,是非常好的声抗材料,对吸音性能有很大的提升;

36.s2、原料开包:将s1中选取好的回收棉、超细纤维、低熔点纤维和泡沫颗粒四种原材料,依次放入开包机中,通过开包机分别对四种原材料进行开包处理;

37.s3、原料比重选配:选取s2中开包好的回收棉、超细纤维、低熔点纤维和泡沫颗粒,分别放置在称重设备上进行称重,且回收棉、低熔点纤维、超细纤维和泡沫颗粒的重量比例为10:5:4:1中;

38.回收棉、低熔点纤维、超细纤维和泡沫颗粒的重量比例是经过反复试验得来的最佳配比,当然也可使用其它具有相同效果的重量配比代替;

39.s4、原料开松:将s3中比重选取好的回收棉、超细纤维、低熔点纤维和泡沫颗粒四种原材料分别放置在开松设备中进行开松处理,经过开松处理使得原材料的各种纤维开松成花状纤维;

40.在对原料开松时,一般分为初开松和精开松两部,原材料经过两次开松之后,内部结构能够舒展开来,方便后续混合搅拌时更加容易;

41.s5、原料混合:将s4中开松好的回收棉、超细纤维、低熔点纤维和泡沫颗粒依次放入混合装置中,通过混合装置的搅拌作用,使得四种原材料能够充分混合在一起;

42.经过开松后的原材料在混合设备的搅拌作用下,能够轻松的混合在一起,形成新的混合物,在各方面性能上得到大大的提升;

43.s6、气流成网:将s5中混合好的原料放入气流设备中,利用气流设备中的气流吹扫,使得原料变成网状形态;

44.s7、烘干、加热处理:将s6中处理好的原料放入加热设备中,进行加热处理,加热设备温度设置在30-40摄氏度,加热时间为30-35分钟,将原料中的水分蒸发掉;

45.s8、碾压成型:将s7中处理好的原料放入专门模具中,然后通过碾压设备对模具中的原料进行反复碾压处理,最终使得原料变成片状即可。

46.通过在毛毡片材中添加泡沫颗粒,其中泡沫颗粒为聚氨酯泡沫、聚乙烯泡沫和聚苯乙烯泡沫等一种或者多种的混合物,利用泡沫颗粒自身的多孔结构,使其具有将声波的

动能转换为热能,是非常好的声抗材料,对吸音性能有很大的提升,同时通过添加超细纤维,由于超细纤维本身是一种拉伸强度非常好的材料,在毛毡中引入后可以明显的提升纤维毡的力学性能,通过新增泡沫颗粒和超细纤维两种材料,在纤维中的良好结合,使得生产出来毛毡片隔音效果以及抗拉伸性能得到显著的提升,解决了传统方法生产的毛毡片隔音性能不足,在实际应用时,不能很好的满足人们的使用需求。

47.所述s1在选取回收棉时,需要确保回收棉的内部不含有杂质,并将颜色泛黄的部分取出,避免生产出来的片材颜色分布不均匀,影响整体的美观。

48.所述s2中四种原材料的开包时间是不同的,在实际操作过程中,需要工作人员实时观察原材料形状变化情况来控制时间,确保每种原材料全部开包展开。

49.所述s3中在称取原材料时,需要事先对称重设备上的放置区进行清理,避免灰尘、杂质吸附在原材料上,使得原材料受到污染。

50.所述s4中在对原材料开松时,且回收棉、超细纤维、低熔点纤维和泡沫颗粒的开松时间分别设置为30-35分钟、20-25分钟、15-20分钟和8-12分钟,需要确保每种原材料都能松成花状纤维。

51.所述s5中对原材料混合搅拌时,需要按照回收棉、超细纤维、低熔点纤维和泡沫颗粒的顺序依次放入混合设备中,且每种原材料放入的时间间隔为5-8分钟。

52.所述s6中需要根据原材料的实际用量,分3-6份多次将原材料放入气流设备中,避免原材料放入过多,导致原材料成网不充分、不均匀的情况发生。

53.所述s8中将原材料放入模具中时,需要保证原材料均匀将模具填满,使得原材料的顶部保持在同一水平面上,避免碾压成片时厚度不均匀。

54.本发明提供的新型隔音毛毡片材的生产方法的工作原理如下:

55.s1、原料选取:分别选取品相和质量合格的回收棉、超细纤维、低熔点纤维和泡沫颗粒,将四种原材料整理好,并将其分别放置在容器中保存,原料选取分别人工初次筛选和机器精筛选,人工筛选将材料中混合的较大杂质物清除,机器精筛选可将原材料中细小杂质筛选出去,确保原材料的品质正常;

56.s2、原料开包:将s1中选取好的回收棉、超细纤维、低熔点纤维和泡沫颗粒四种原材料,依次放入开包机中,通过开包机分别对四种原材料进行开包处理,四种原材料的开包时间是不同的,在实际操作过程中,需要工作人员实时观察原材料形状变化情况来控制时间,确保每种原材料全部开包展开;

57.s3、原料比重选配:选取s2中开包好的回收棉、超细纤维、低熔点纤维和泡沫颗粒,分别放置在称重设备上进行称重,且回收棉、低熔点纤维、超细纤维和泡沫颗粒的重量比例为10:5:4:1中,在称取原材料时,需要事先对称重设备上的放置区进行清理,避免灰尘、杂质吸附在原材料上,使得原材料受到污染;

58.s4、原料开松:将s3中比重选取好的回收棉、超细纤维、低熔点纤维和泡沫颗粒四种原材料分别放置在开松设备中进行开松处理,经过开松处理使得原材料的各种纤维开松成花状纤维,对原材料开松时,且回收棉、超细纤维、低熔点纤维和泡沫颗粒的开松时间分别设置为30-35分钟、20-25分钟、15-20分钟和8-12分钟,需要确保每种原材料都能松成花状纤维;

59.s5、原料混合:将s4中开松好的回收棉、超细纤维、低熔点纤维和泡沫颗粒依次放

入混合装置中,通过混合装置的搅拌作用,使得四种原材料能够充分混合在一起,对原材料混合搅拌时,需要按照回收棉、超细纤维、低熔点纤维和泡沫颗粒的顺序依次放入混合设备中,且每种原材料放入的时间间隔为5-8分钟;

60.s6、气流成网:将s5中混合好的原料放入气流设备中,利用气流设备中的气流吹扫,使得原料变成网状形态,需要根据原材料的实际用量,分3-6份多次将原材料放入气流设备中,避免原材料放入过多,导致原材料成网不充分、不均匀的情况发生;

61.s7、烘干、加热处理:将s6中处理好的原料放入加热设备中,进行加热处理,加热设备温度设置在30-40摄氏度,加热时间为30-35分钟,将原料中的水分蒸发掉;

62.s8、碾压成型:将s7中处理好的原料放入专门模具中,模具根据实际的生产需要选择适配的使用,然后通过碾压设备对模具中的原料进行反复碾压处理,最终使得原料变成片状即可,将原材料放入模具中时,需要保证原材料均匀将模具填满,使得原材料的顶部保持在同一水平面上,避免碾压成片时厚度不均匀。

63.一种新型隔音毛毡片材生产用混合装置,用于如权1所述的新型隔音毛毡片材的生产方法中对原料进行混合搅拌,所述新型隔音毛毡片材生产用混合装置,包括:

64.机体1;

65.搅拌槽2;所述搅拌槽2开设于所述机体1的顶部,所述机体1的内部设置有驱动电机3,所述驱动电机3输出轴的一端固定连接有转动轴4,所述转动轴4的表面且位于所述搅拌槽2的内部套接有搅拌叶5;

66.密封盖6,所述密封盖6设置于所述机体1的顶部,所述机体1表面的顶部套接有固定板7。

67.搅拌槽2的顶部为圆环状,底部延伸至机体1的内部,为搅拌原料区域,驱动电机3与机体1上的电力设备连接,通过驱动电机3转动,可带动转动轴4转动,进而使得搅拌叶5可以转动,使得搅拌叶5转动对原料进行混合搅拌;

68.密封盖6用于将机体1的顶部密封住,使得搅拌槽2在对原料搅拌时,处于密封状态,从而避免搅拌时有原料溢出,导致原料浪费,固定板7与机体1的外表面固定连接,为圆环形状,对密封盖6底部提供支撑,使得密封盖6可以与机体1安装连接。

69.所述密封盖6的顶部设置有观察窗8,所述密封盖6底部的左右两侧均固定连接有定位轴9,且所述定位轴9外部与所述固定板7的内部卡接。

70.观察窗8位透明塑料,整体为圆环形状,与搅拌槽2的顶部形状匹配设置,使得工作人员可通过该观察窗8看到搅拌槽2内部原料搅拌情况,在固定板7顶部的左右两侧开设有与定位轴9适配的固定孔,通过两者卡接,使得密封盖6可以安装在机体1上,在密封盖6的顶部固定连接有提手,搅拌完成之后,手部握住该提手然后向上拉动密封盖6,使得定位轴9与固定板7分离,然后便可将密封盖6从机体1上取下来,然后使用工具,将搅拌好的原料从搅拌槽2中取出来。

71.与相关技术相比较,本发明提供的新型隔音毛毡片材的生产方法具有如下有益效果:

72.本发明提供一种新型隔音毛毡片材的生产方法,通过在毛毡片材中添加泡沫颗粒,其中泡沫颗粒为聚氨酯泡沫、聚乙烯泡沫和聚苯乙烯泡沫等一种或者多种的混合物,利用泡沫颗粒自身的多孔结构,使其具有将声波的动能转换为热能,是非常好的声抗材料,对

吸音性能有很大的提升,同时通过添加超细纤维,由于超细纤维本身是一种拉伸强度非常好的材料,在毛毡中引入后可以明显的提升纤维毡的力学性能,通过新增泡沫颗粒和超细纤维两种材料,在纤维中的良好结合,使得生产出来毛毡片隔音效果以及抗拉伸性能得到显著的提升,解决了传统方法生产的毛毡片隔音性能不足,在实际应用时,不能很好的满足人们的使用需求。

73.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1