一种快干舒适面料及其制备方法与流程

1.本发明涉及面料技术领域,具体涉及一种快干舒适面料及其制备方法。

背景技术:

2.目前市面上的面料较多为二线编织而成的,常见为拉架纱线和聚酯纱线,三线编织而成的面料不常见,同时,聚酯纱线为长纤维纱线,利用其编织而成的纺织物的贴服性较差,舒适性较差,会影响纺织物的穿着舒适感;且速干性较低,面料表面吸收水分后的水分挥发性不高,导致面料出现粘附感,降低了穿着舒适性;另一方面,目前的二线编织的拉架纱线和聚酯纱线等面料染色效果较差,水洗或吸收汗渍后容易出现掉色、变色等问题。

技术实现要素:

3.为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种快干舒适面料,该快干舒适面料通过采用三种纱线纤维混纺编织,制得的面料依次形成三层纱线层,亲肤性好,穿着舒适,具有快干、免烫、保暖等效果,且透气性佳,水分挥发速率高,速干性好,不产生闷热感和粘皮肤的感觉,穿着舒适。

4.本发明的另一目的在于提供一种快干舒适面料的制备方法,该方法操作控制方便,质量稳定,生产效率高,生产成本低,通过严格控制各步骤及条件参数,能使制得的面料柔软舒适,亲肤透气,色牢度高,水洗不易变形或脱色,稳定性高,适合大规模工业化生产。

5.本发明的目的通过下述技术方案实现:一种快干舒适面料,该快干舒适面料由复合纱编织而成,所述复合纱由面纱、中层纱和底纱层叠而成,层叠成型后所述面纱形成面层,所述中层纱形成中层,所述底纱形成底层;所述面纱为涤纶纱,所述中层纱为丙纶纱,所述底纱为玉米纤维。

6.本发明的快干舒适面料通过采用三种纱线纤维混纺编织,制得的面料依次形成三层纱线层,亲肤性好,穿着舒适,具有上染率高、快干、免烫、抗菌等效果,且透气性佳,水分挥发速率高,速干性好,不产生闷热感和粘皮肤的感觉,穿着舒适。

7.其中,通过采用丙纶纤维作为中层纱,具有较佳的弹性和尺寸稳定性,多次穿着和水洗后不易起球和变形,且初始模量和摩擦系数均较低,具有较佳的耐磨性,并具有良好的抗静电性能,手感细腻柔软,能使制得的中层纱具有较佳的柔软性和亲肤性,提高面料的穿着舒适性。

8.而采用玉米纤维作为底层,玉米纤维经发酵转化成乳酸再经聚合,纺丝而制成的合成纤维。此纤维轻柔滑顺,强度大,吸湿透气,加工的产品有丝绸般的光泽及舒适的肌肤触感和手感,悬垂性佳,能提高面料的亲肤性。

9.优选的,所述面纱的纱长密度为31-35cm/100g,纤度为50d-100d,孔数为48f-72f;所述中层纱的纱长密度为30-34cm/100g,纤度为75d-150d,孔数为36f-96f;所述底纱的纱长密度为26-30cm/100g,纤度为50d-75d,孔数为36f-48f。

10.本发明通过严格控制各纱线的纱长密度,能使制得的面料具有较佳的编织紧密

性,不易断裂或出现拉丝,弹性高,亲肤性好,穿着舒适,具有环保、保暖、可机洗、免烫等功能,透气性佳,保湿性高,水分挥发快,不产生闷热感和粘皮肤的感觉,穿着舒适。

11.本发明的另一目的通过下述技术方案实现:一种如上所述的快干舒适面料的制备方法,包括如下步骤:

12.a、编织:分别将面纱、中层纱和底纱进行三线编织,制得胚布;

13.b、煮布:将步骤a制得的胚布加入至温度为75-85℃的除油还原剂中煮15-25min;

14.c、过酸处理:将步骤b煮布处理后的胚布采用冰醋酸进行过酸冷行处理;

15.d、加白处理:将步骤c过酸处理后的胚布进行加白处理,然后进行非制软冷行处理;

16.e、定型处理:将步骤d非制软冷行处理后的胚布利用定型剂进行热定型处理,制得快干舒适面料。

17.本发明快干舒适面料的制备方法操作控制方便,质量稳定,生产效率高,生产成本低,通过严格控制各步骤及条件参数,能使制得的面料柔软舒适,亲肤透气,色牢度高,水洗不易变形或脱色,稳定性高,适合大规模工业化生产。其中,加白处理能提高面料的白度和耐黄变性,避免多次水洗后的发生黄变。

18.优选的,所述步骤b中,所述除油还原剂是由tx-1109型除油剂与软水剂ct-80按照重量比为1:1组成的混合物。

19.优选的,所述步骤c中,过酸冷行处理的时间为8-12min。

20.优选的,所述步骤d中,加白处理的温度为110-130℃,时间为25-35min;加白处理采用加白剂和冰醋酸按照重量比为0.5-1.0:1组成的混合物进行处理,所述加白剂为jointex chemical ltd的polysol hb加白剂。

21.本发明通过采用上述特定的除油剂和软水剂对胚布进行煮布处理,能去除胚布表面的油脂污渍,并提高胚布的纤维柔软性,促进胚布后续对加白剂的吸附,提高加白处理的效果;而由于软水剂ct-80(三聚磷酸钠)是呈碱性,故通过过酸冷行处理中和酸性,避免过酸性损害面料的纤维结构,并提高纤维的柔软性;再而加入加白剂和冰醋酸对面料进行加白、漂白处理,冰醋酸的弱酸性避免体系过酸性使得纤维中酸性基团的离解,并促进纤维对加白剂的吸附,提高加白处理效果。

22.优选的,所述步骤d中,所述非制软冷行处理采用柠檬酸冷行处理15-25min。

23.本发明加白处理后进行非制软冷行处理,提高加白剂在纤维上的附着力,并将没有稳定牢固附着于纤维上的加白剂清洗掉。而采用柠檬酸进行非制软冷行处理,与纤维之间进行交联,改善纤维的拉伸强度等机械性能。

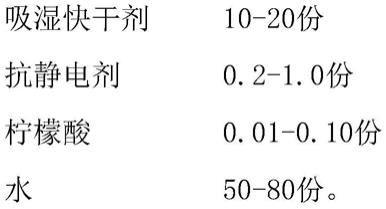

24.优选的,所述步骤e中,定型温度为110-130℃,所述定型剂包括如下重量份的原料:

25.26.本发明通过采用上述原料制备定型剂,能对布料在加白后进行有效的定型,提高加白剂与纤维的交联性,提高布料的耐黄变性;其中,采用的吸湿快干剂,具有较佳的亲水性、助剂配伍性,能提高布料的吸水、透湿、快干等性能,使制得的面料具有物蓬松、柔软以及良好的弹性,手感舒适、透气、吸水快干。

27.而采用的抗静电剂能降低布料的摩擦系数,使得纤维之间难以产生静电,并在纤维之间形成导电通道,使电荷能很快地从纤维表面移走,提高布料的抗静电作用。而采用的柠檬酸能调整定型剂的ph值,提高布料的稳定性、耐水洗性和耐黄变性。

28.优选的,所述吸湿快干剂为聚酯-聚醚类嵌段共聚物;每份所述抗静电剂按重量份计,包括5-8份三羟乙基甲基季铵甲基硫酸盐和10-30份水。

29.本发明通过采用聚酯-聚醚类嵌段共聚物作为吸湿快干剂,分子结构中含有苯环,在高温作用下,分子链段被锚牢在涤纶纤维的表面,使涤纶纤维由原来的疏水性表面变成耐久的亲水性表面,能使得其吸收的水分可以很快地散发到大气中,达到吸湿力强、水分挥发快的效果,且聚酯-聚醚类嵌段共聚物能提高面料的抗静电性和耐水洗性,比没有添加聚酯-聚醚类嵌段共聚物的面料纤维电阻降低了5-8个数量级。

30.而通过采用上述种类的抗静电剂,能降低布料的摩擦系数,使得纤维之间难以产生静电,并在纤维之间形成导电通道,使电荷能很快地从纤维表面移走,提高布料的抗静电作用;其中,三羟乙基甲基季铵甲基硫酸盐易溶于水,并具有吸湿性,能提高面料的抗静电作用及吸湿性;优选的,所述三羟乙基甲基季铵甲基硫酸盐选自sl-k15型抗静电剂。

31.本发明的有益效果在于:本发明的快干舒适面通过采用三种纱线纤维混纺编织,制得的面料依次形成三层纱线层,亲肤性好,穿着舒适,具有快干、免烫、保暖等效果,且透气性佳,水分挥发速率高,速干性好,不产生闷热感和粘皮肤的感觉,穿着舒适。

32.本发明快干舒适面料的制备方法操作控制方便,质量稳定,生产效率高,生产成本低,通过严格控制各步骤及条件参数,能使制得的面料柔软舒适,亲肤透气,色牢度高,水洗不易变形或脱色,稳定性高,适合大规模工业化生产。

具体实施方式

33.为了便于本领域技术人员的理解,下面结合实施例对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

34.实施例1

35.一种快干舒适面料,该快干舒适面料由复合纱编织而成,所述复合纱由面纱、中层纱和底纱层叠而成,层叠成型后所述面纱形成面层,所述中层纱形成中层,所述底纱形成底层;所述面纱为涤纶纱,所述中层纱为丙纶纱,所述底纱为玉米纤维。

36.所述面纱的纱长密度为33cm/100g,纤度为75d,孔数为36f;所述中层纱的纱长密度为32cm/100g,纤度为120d,孔数为72f;所述底纱的纱长密度为25cm/100g,纤度为75d,孔数为48f。

37.一种如上所述的快干舒适面料的制备方法,包括如下步骤:

38.a、编织:分别将面纱、中层纱和底纱进行三线编织,制得胚布;

39.b、煮布:将步骤a制得的胚布加入至温度为75-85℃的除油还原剂中煮15-25min;

40.c、过酸处理:将步骤b煮布处理后的胚布采用冰醋酸进行过酸冷行处理;

41.d、加白处理:将步骤c过酸处理后的胚布进行加白处理,然后进行非制软冷行处理;

42.e、定型处理:将步骤d非制软冷行处理后的胚布利用定型剂进行热定型处理,制得快干舒适面料。

43.所述步骤b中,所述除油还原剂是由tx-1109型除油剂与软水剂ct-80按照重量比为1:1组成的混合物。

44.所述步骤c中,过酸冷行处理的时间为8min。

45.所述步骤d中,加白处理的温度为110℃,时间为35min;加白处理采用加白剂和冰醋酸按照重量比为0.5:1组成的混合物进行处理,所述加白剂选自jointex chemical ltd的polysol hb加白剂。

46.所述步骤d中,所述非制软冷行处理采用柠檬酸冷行处理25min。

47.所述步骤e中,定型温度为110℃,所述定型剂包括如下重量份的原料:

[0048][0049]

所述吸湿快干剂为聚酯-聚醚类嵌段共聚物;每份所述抗静电剂按重量份计,包括5份三羟乙基甲基季铵甲基硫酸盐和10份水。

[0050]

实施例2

[0051]

一种快干舒适面料,该快干舒适面料由复合纱编织而成,所述复合纱由面纱、中层纱和底纱层叠而成,层叠成型后所述面纱形成面层,所述中层纱形成中层,所述底纱形成底层;所述面纱为涤纶纱,所述中层纱为丙纶纱,所述底纱为玉米纤维。

[0052]

所述面纱的纱长密度为31cm/100g,纤度为50d,孔数为48f;所述中层纱的纱长密度为30cm/100g,纤度为75d,孔数为36f;所述底纱的纱长密度为26cm/100g,纤度为50d,孔数为36f。

[0053]

一种如上所述的快干舒适面料的制备方法,包括如下步骤:

[0054]

a、编织:分别将面纱、中层纱和底纱进行三线编织,制得胚布;

[0055]

b、煮布:将步骤a制得的胚布加入至温度为75-85℃的除油还原剂中煮15-25min;

[0056]

c、过酸处理:将步骤b煮布处理后的胚布采用冰醋酸进行过酸冷行处理;

[0057]

d、加白处理:将步骤c过酸处理后的胚布进行加白处理,然后进行非制软冷行处理;

[0058]

e、定型处理:将步骤d非制软冷行处理后的胚布利用定型剂进行热定型处理,制得快干舒适面料。

[0059]

所述步骤b中,所述除油还原剂是由tx-1109型除油剂与软水剂ct-80按照重量比为1:1组成的混合物。

[0060]

所述步骤c中,过酸冷行处理的时间为9min。

[0061]

所述步骤d中,加白处理的温度为115℃,时间为32min;加白处理采用加白剂和冰

醋酸按照重量比为0.6:1组成的混合物进行处理,所述加白剂选自jointex chemical ltd的polysol hb加白剂。

[0062]

所述步骤d中,所述非制软冷行处理采用柠檬酸冷行处理23min。

[0063]

所述步骤e中,定型温度为115℃,所述定型剂包括如下重量份的原料:

[0064][0065][0066]

所述吸湿快干剂为聚酯-聚醚类嵌段共聚物;每份所述抗静电剂按重量份计,包括6份三羟乙基甲基季铵甲基硫酸盐和15份水。

[0067]

实施例3

[0068]

一种快干舒适面料,该快干舒适面料由复合纱编织而成,所述复合纱由面纱、中层纱和底纱层叠而成,层叠成型后所述面纱形成面层,所述中层纱形成中层,所述底纱形成底层;所述面纱为涤纶纱,所述中层纱为丙纶纱,所述底纱为玉米纤维。

[0069]

所述面纱的纱长密度为32cm/100g,纤度为50d,孔数为48f;所述中层纱的纱长密度为31cm/100g,纤度为100d,孔数为48f;所述底纱的纱长密度为27cm/100g,纤度为60d,孔数为54f。

[0070]

一种如上所述的快干舒适面料的制备方法,包括如下步骤:

[0071]

a、编织:分别将面纱、中层纱和底纱进行三线编织,制得胚布;

[0072]

b、煮布:将步骤a制得的胚布加入至温度为75-85℃的除油还原剂中煮15-25min;

[0073]

c、过酸处理:将步骤b煮布处理后的胚布采用冰醋酸进行过酸冷行处理;

[0074]

d、加白处理:将步骤c过酸处理后的胚布进行加白处理,然后进行非制软冷行处理;

[0075]

e、定型处理:将步骤d非制软冷行处理后的胚布利用定型剂进行热定型处理,制得快干舒适面料。

[0076]

所述步骤b中,所述除油还原剂是由tx-1109型除油剂与软水剂ct-80按照重量比为1:1组成的混合物。

[0077]

所述步骤c中,过酸冷行处理的时间为10min。

[0078]

所述步骤d中,加白处理的温度为120℃,时间为30min;加白处理采用加白剂和冰醋酸按照重量比为0.7:1组成的混合物进行处理,所述加白剂选自jointex chemical ltd的polysol hb加白剂。

[0079]

所述步骤d中,所述非制软冷行处理采用柠檬酸冷行处理20min。

[0080]

所述步骤e中,定型温度为120℃,所述定型剂包括如下重量份的原料:

[0081][0082]

所述吸湿快干剂为聚酯-聚醚类嵌段共聚物;每份所述抗静电剂按重量份计,包括6.5份三羟乙基甲基季铵甲基硫酸盐和20份水。

[0083]

实施例4

[0084]

一种快干舒适面料,该快干舒适面料由复合纱编织而成,所述复合纱由面纱、中层纱和底纱层叠而成,层叠成型后所述面纱形成面层,所述中层纱形成中层,所述底纱形成底层;所述面纱为涤纶纱,所述中层纱为丙纶纱,所述底纱为玉米纤维。

[0085]

所述面纱的纱长密度为34cm/100g,纤度为75d,孔数为36f;所述中层纱的纱长密度为33cm/100g,纤度为100d,孔数为48f;所述底纱的纱长密度为29cm/100g,纤度为50d,孔数为36f。

[0086]

一种如上所述的快干舒适面料的制备方法,包括如下步骤:

[0087]

a、编织:分别将面纱、中层纱和底纱进行三线编织,制得胚布;

[0088]

b、煮布:将步骤a制得的胚布加入至温度为75-85℃的除油还原剂中煮15-25min;

[0089]

c、过酸处理:将步骤b煮布处理后的胚布采用冰醋酸进行过酸冷行处理;

[0090]

d、加白处理:将步骤c过酸处理后的胚布进行加白处理,然后进行非制软冷行处理;

[0091]

e、定型处理:将步骤d非制软冷行处理后的胚布利用定型剂进行热定型处理,制得快干舒适面料。

[0092]

所述步骤b中,所述除油还原剂是由tx-1109型除油剂与软水剂ct-80按照重量比为1:1组成的混合物。

[0093]

所述步骤c中,过酸冷行处理的时间为11min。

[0094]

所述步骤d中,加白处理的温度为125℃,时间为28min;加白处理采用加白剂和冰醋酸按照重量比为0.8:1组成的混合物进行处理,所述加白剂选自jointex chemical ltd的polysol hb加白剂。

[0095]

所述步骤d中,所述非制软冷行处理采用柠檬酸冷行处理18min。

[0096]

所述步骤e中,定型温度为125℃,所述定型剂包括如下重量份的原料:

[0097][0098]

所述吸湿快干剂为聚酯-聚醚类嵌段共聚物;每份所述抗静电剂按重量份计,包括7份三羟乙基甲基季铵甲基硫酸盐和25份水。

[0099]

实施例5

[0100]

一种快干舒适面料,该快干舒适面料由复合纱编织而成,所述复合纱由面纱、中层纱和底纱层叠而成,层叠成型后所述面纱形成面层,所述中层纱形成中层,所述底纱形成底层;所述面纱为涤纶纱,所述中层纱为丙纶纱,所述底纱为玉米纤维。

[0101]

所述面纱的纱长密度为35cm/100g,纤度为100d,孔数为72f;所述中层纱的纱长密度为34cm/100g,纤度为150d,孔数为96f;所述底纱的纱长密度为30cm/100g,纤度为75d,孔数为48f。

[0102]

一种如上所述的快干舒适面料的制备方法,包括如下步骤:

[0103]

a、编织:分别将面纱、中层纱和底纱进行三线编织,制得胚布;

[0104]

b、煮布:将步骤a制得的胚布加入至温度为75-85℃的除油还原剂中煮15-25min;

[0105]

c、过酸处理:将步骤b煮布处理后的胚布采用冰醋酸进行过酸冷行处理;

[0106]

d、加白处理:将步骤c过酸处理后的胚布进行加白处理,然后进行非制软冷行处理;

[0107]

e、定型处理:将步骤d非制软冷行处理后的胚布利用定型剂进行热定型处理,制得快干舒适面料。

[0108]

所述步骤b中,所述除油还原剂是由tx-1109型除油剂与软水剂ct-80按照重量比为1:1组成的混合物。

[0109]

所述步骤c中,过酸冷行处理的时间为12min。

[0110]

所述步骤d中,加白处理的温度为130℃,时间为25min;加白处理采用加白剂和冰醋酸按照重量比为1.0:1组成的混合物进行处理,所述加白剂选自jointex chemical ltd的polysol hb加白剂。

[0111]

所述步骤d中,所述非制软冷行处理采用柠檬酸冷行处理15min。

[0112]

所述步骤e中,定型温度为130℃,所述定型剂包括如下重量份的原料:

[0113][0114]

所述吸湿快干剂为聚酯-聚醚类嵌段共聚物;每份所述抗静电剂按重量份计,包括8份三羟乙基甲基季铵甲基硫酸盐和30份水。

[0115]

对比例1

[0116]

本对比例与上述实施例3的区别在于:

[0117]

一种快干舒适面料的制备方法,包括如下步骤:

[0118]

a、编织:分别将面纱、中层纱和底纱进行三线编织,制得胚布;

[0119]

b、煮布:将步骤a制得的胚布加入至温度为75-85℃的除油还原剂中煮15-25min;

[0120]

c、过酸处理:将步骤b煮布处理后的胚布采用冰醋酸进行过酸冷行处理,然后进行非制软冷行处理;

[0121]

d、定型处理:将步骤c非制软冷行处理后的胚布利用定型剂进行热定型处理,制得

快干舒适面料。

[0122]

对比例2

[0123]

本对比例与上述实施例3的区别在于:

[0124]

所述步骤d中,加白处理的温度为120℃,时间为30min;加白处理采用加白剂进行处理,所述加白剂选自jointex chemical ltd的polysol hb加白剂。

[0125]

对比例3

[0126]

本对比例与上述实施例3的区别在于:

[0127]

所述定型剂包括如下重量份的原料:

[0128]

抗静电剂

ꢀꢀꢀꢀꢀꢀꢀ

0.5份

[0129]

柠檬酸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.05份

[0130]

水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

65份。

[0131]

将实施例3和对比例1-2制得的面料进行白度测试,并对实施例3和对比例3进行吸湿性、速干性测试,测试结果如下所示:

[0132][0133][0134]

所述白度测试按照标准iso2469 jjg512/48,采用白度测试仪进行测定,所述抗菌率测试是按照我国标准《gb/t 20944.2-2007纺织品-抗菌性能的评价第2部分:吸收法》进行性能测试试验;吸水率测试、滴水扩散时间测试和蒸发速率测试均是按照我国标准《gb/t 21655.1-2008的测试方法》进行性能测试试验。

[0135]

而吸水率测试是取尺寸为10cm*10cm的面料,放置于去离子水中进行吸水,测试样品吸水后自然下沉,在水中浸润5min后取出,自然平展地垂直悬挂,水分自然下滴,当试样不再滴水时,用镊子取出试样称重。测得的试样吸水率等于浸湿后的质量与原始质量的差值占原始质量的比值。

[0136]

而滴水扩散时间测试是取尺寸为10cm*10cm的面料,放置于平台上,用滴定管吸入适量的去离子水,然后往面料试样上滴0.2ml(约1滴)去离子水,滴管口距试样表面应不超过1cm。观察水滴扩散情况,记录水滴接触试样表面至完全扩散所需时间,若水滴扩散较慢,一定时间后仍未完全扩散,可停止试验,并记录扩散时间大于设定时间。

[0137]

而蒸发速率测试是取尺寸为10cm*10cm的面料,将试样进行滴水扩散时间的测试,测试完成后立即称取质量并自然平直悬挂于标准大气中,每隔(5

±

0.5)min称取一次质量,直至连续两次称取质量的变化率不超过1%,结束试验,并计算水分蒸发量:

△

m

i

=m-m

i

;e

i

=

△

m

i

×

100/m0;

[0138]

其中,

△

m

i

——水分蒸发量,g;

[0139]

m0——试样原始质量,g;

[0140]

m——试样滴水润湿后的质量,g;

[0141]

m

i

——试样在滴水润湿后某一时刻的质量,g;

[0142]

e

i

——水分蒸发率,%。

[0143]

由上述数据对比可知,本发明制得的面料亲肤性好,穿着舒适,具有快干、免烫、保暖等效果,且透气性佳,水分挥发速率高,速干性好,不产生闷热感和粘皮肤的感觉,穿着舒适。

[0144]

而对比例1中对面料没有进行加白处理,制得的面料白度值比实施例3的面料白度值下降23.30%,对比例2的加白剂中并不含有冰醋酸,制得的面料白度值比实施例3的面料白度值下降10.8%,说明本发明通过对面料进行加白处理,能提高面料的白度值,且采用特定的加白剂和冰醋酸对面料进行加白、漂白处理,冰醋酸的弱酸性避免体系过酸性使得纤维中酸性基团的离解,并促进纤维对加白剂的吸附,提高加白处理效果。

[0145]

而对比例3的定型剂中不含有吸湿快干剂,吸水率降低,滴水后的水分扩散时间加长,蒸发速率降低,说明不添加吸湿快干剂对面料进行处理,其说明其吸湿排汗效果较本发明实施例3要低。

[0146]

上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1