聚丙烯腈基碳纤维低灰分原丝油剂的制作方法

1.本发明涉及聚丙烯腈基碳纤维低灰分原丝油剂。

背景技术:

2.碳纤维是一种由碳元素组成的特种纤维,具有耐高温、抗摩擦、导电、导热及耐腐蚀等特性,在航空航天、汽车、建筑、日常生活的方方面面等都有广泛应用。根据原料的不同,碳纤维主要有聚丙烯腈基、沥青基及黏胶基3大类,这其中尤以聚丙烯腈基碳纤维性能最优,产能最大,占全球碳纤维总产量的90%以上。

3.油剂是生产碳纤维的一种重要助剂,是确保碳纤维制造过程顺利进行,减少毛丝、断丝、并丝等问题,有效降低碳纤维原丝微观缺陷,提高碳纤维质量的关键技术之一。目前碳纤维油剂主要分为两大类,一类是以聚二甲基硅氧烷为主要成份的有机硅油剂,另一类是以长链脂肪酸和多元醇的聚酯或长链脂肪酰胺的环氧乙烷加成物为主要成分的有机油剂。

4.相比较普通民用纺丝油剂而言,碳纤维制造条件十分苛刻,在成为碳纤维前,原丝首先要在空气氛围下经历200~300℃的预氧化过程,随后在惰性气体保护下经历300~800℃的低温碳化以及800℃以上的高温碳化等过程,因此要求碳纤维原丝油剂不仅需要具备常规油剂在平滑性、抗静电性和集束性方面的性能,还要求其具有足够的抗氧化性能(在空气氛围下)和耐高温性能(在惰性气体氛围下),以便在预氧化和低温碳化过程中避免单丝之间因局部热而发生黏连或并丝,除此之外还要求油剂在高温碳化后尽可能少的残留,这就要求油剂800℃以后灰分残留要尽可能少,以避免油剂残留表面造成碳纤维表面缺陷。

5.目前工业上用于碳纤维生产的油剂主要采用的是有机硅油剂,相比较于非硅的有机油剂,具有更好的平滑性和耐热性。如中国专利文件cn200910234655.4和cn201410420266.1分别采用不同粘度的氨基硅油作为主要成分,配合加入聚醚改性和环氧改性硅油以提高体系的均一性和耐热性,上油后纺丝顺畅,无毛丝、断丝、并丝等现象,但是油剂耐热性不是有所欠缺就是耐热性太好,造成一部分硅油残留于纤维表面,形成硅的碳化物,造成纤维表面缺陷,影响碳纤维原丝强度。该油剂灰分较高,容易出现设备散热孔堵塞等现象。

技术实现要素:

6.本发明要解决的技术问题之一是现有技术原丝油剂灰分残留高的问题,提供了新的聚丙烯腈基碳纤维低灰分原丝油剂,该油剂不仅具有较好的抗氧化性能和耐热性能,而且具有很低的灰分残留,所得油剂同时具有优秀的抱合性、平滑性和抗静电性能,可以很好的满足聚丙烯腈基碳纤维原丝生产的需要。

7.本发明要解决的技术问题之二是上述油剂的应用。

8.为解决上述技术问题之一,本发明的技术方案如下:

9.聚丙烯腈基碳纤维低灰分原丝油剂,以重量份计,包括如下有效组分:

10.高碳脂肪醇聚氧乙烯醚,10-20份;

11.脂肪族多羟基甲基铵硫酸甲酯,10-20份;

12.聚醚多元醇,10-20份;

13.侧链氨基改性聚硅氧烷,40-60份;

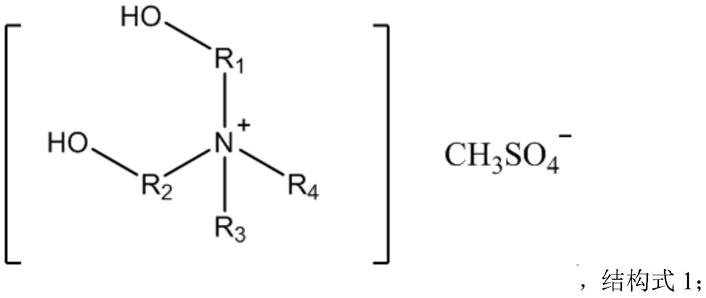

14.所述脂肪族多羟基甲基胺硫酸甲酯如下结构式1所示:

15.结构式1;

16.r1、r2独立选自碳原子数为1-6的亚烷基,r3选自碳原子数为1-6的烷基,r4选自碳原子数为8-23的脂肪基。

17.本发明的技术关键是,油剂组分中由于包括如上结构式1所示的化合物以及聚醚多元醇,油剂的灰分少。现有技术采用与上述结构相关的阳离子表面活性剂,油剂灰分多。

18.上述技术方案中,作为非限制性举例,高碳脂肪醇聚氧乙烯醚的重量份是11份、12份、13份、14份、15份、16份、17份、18份、19份等等。

19.上述技术方案中,作为非限制性举例,脂肪族多羟基甲基铵硫酸甲酯的重量份是11份、12份、13份、14份、15份、16份、17份、18份、19份等等。

20.上述技术方案中,作为非限制性举例,聚醚多元醇的重量份是11份、12份、13份、14份、15份、16份、17份、18份、19份等等。

21.上述技术方案中,作为非限制性举例,侧链氨基改性聚硅氧烷的重量份是41份、42份、43份、44份、45份、46份、47份、48份、49份、50份、51份、52份、53份、54份、55份、56份、57份、58份、59份等等。

22.上述技术方案中,作为非限制性举例:r1、r2独立是原子数为2的亚烷基、r1、r2独立是原子数为3的亚烷基、r1、r2独立是原子数为4的亚烷基、r1、r2独立是原子数为5的亚烷基等等。

23.上述技术方案中,作为非限制性举例:r3为2的烷基、r3为3的烷基、r3为4的烷基、r3为5的烷基等等。

24.上述技术方案中,作为非限制性举例:r4是碳原子数为9的脂肪基、r4是碳原子数为10的脂肪基、r4是碳原子数为11的脂肪基、r4是碳原子数为12的脂肪基、r4是碳原子数为13的脂肪基、r4是碳原子数为14的脂肪基、r4是碳原子数为15的脂肪基、r4是碳原子数为16的脂肪基、r4是碳原子数为17的脂肪基、r4是碳原子数为18的脂肪基、r4是碳原子数为19的脂肪基、r4是碳原子数为20的脂肪基、r4是碳原子数为21的脂肪基、r4是碳原子数为22的脂肪基等等。

25.上述技术方案中,优选所述高碳脂肪醇聚氧乙烯醚的结构为r5(och2ch2)n1oh,其中r5选自c12-c22的烷基,n1=10-40。r5例如但不限于是c13的烷基、c14的烷基、c15的烷基、

c16的烷基、c17的烷基、c18的烷基、c19的烷基、c20的烷基、c21的烷基。n1例如但不限于是12、15、17、20、22、25、27、30、32、35、37等等。

26.上述技术方案中,优选所述聚醚多元醇选自甘油聚氧乙烯醚或三羟基甲烷聚氧乙烯醚。

27.上述技术方案中,优选所述聚醚多元醇的环氧加成总数为20-40。例如但不限于聚醚多元醇的环氧加成总数是22、25、27、30、32、35、37等等。

28.上述技术方案中,优选所述侧链氨基改性聚硅氧烷选自如下结构式2所示的侧链部分单氨基改性聚硅氧烷:

29.结构式2;

30.其中r6选自碳原子数为2~10的亚烷基,b/(a+b+c)=0.1~1。r6例如但不限于是:碳原子数为3的亚烷基、碳原子数为4的亚烷基、碳原子数为5的亚烷基、碳原子数为6的亚烷基、碳原子数为7的亚烷基、碳原子数为8的亚烷基、碳原子数为9的亚烷基等等。b/(a+b+c)例如但不限于是:0.15、0.2、0.25、0.3、0.35、0.4、0.45、0.5、0.55、0.6、0.65、0.7、0.75、0.8、0.85、0.9、0.95等等。

31.上述技术方案中,优选25℃时结构式2的侧链氨基改性聚硅氧烷具有的运动粘度为300-2000cp。例如但不限于25℃时结构式2的侧链氨基改性聚硅氧烷具有的运动粘度是400cp、500cp、600cp、700cp、800cp、900cp、1000cp、1100cp、1200cp、1300cp、1400cp、1500cp、1600cp、1700cp、1800cp、1900cp等等

32.上述技术方案中,优选所述侧链氨基改性聚硅氧烷选自如下结构式3所示的侧链部分双氨基改性聚硅氧烷中的至少一种:

33.结构式3;

34.其中r7和r8独立选自碳原子数为2~10的亚烷基,e/(d+e+f)=0.1~1。例如但不限于r7和r8独立为:碳原子数为3的亚烷基、碳原子数为4的亚烷基、碳原子数为5的亚烷基、碳原子数为6的亚烷基、碳原子数为7的亚烷基、碳原子数为8的亚烷基、碳原子数为9的亚烷基等等。例如但不限于e/(d+e+f)为:0.15、0.2、0.25、0.3、0.35、0.4、0.45、0.5、0.55、0.6、0.65、0.7、0.75、0.8、0.85、0.9、0.95等等。

35.上述技术方案中,优选结构式3所述侧链氨基改性聚硅氧烷在25℃时的运动粘度

为1000-5000cp。例如但不限于结构式3所述侧链氨基改性聚硅氧烷在25℃时的运动粘度为1500cp、2000cp、2500cp、3000cp、3500cp、4000cp、4500cp等等。

36.上述技术方案中,优选所述的原丝油剂是包括水和所述有效成分组成的乳液,且乳液中有效成分的重量浓度为1~5%。例如但不限于乳液中有效成分的重量浓度为1.5%、2%、2.5%、3%、3.5%、4%、4.5%等等。

37.为了同比,具体实施方式中结构式1所示的化合物普遍采用的化合物进一步可以表示为如下结构式所示:

[0038][0039]

其中,r9为c8~c20的烷基或酰基,例如但不限于r9为c9的烷基或酰基、r9为c10的烷基或酰基、r9为c11的烷基或酰基、r9为c12的烷基或酰基、r9为c13的烷基或酰基、r9为c14的烷基或酰基、r9为c15的烷基或酰基、r9为c16的烷基或酰基、r9为c17的烷基或酰基、r9为c18的烷基或酰基等等。为了同比计,更更普遍采用[3-(十二氧代)-2-羟丙基]双(2-羟乙基)甲基铵硫酸甲酯。

[0040]

为解决上述技术问题之二,本发明的技术方案如下:

[0041]

上述技术问题之一的技术方案中任一项所述的原丝油剂在聚丙烯腈基碳纤维生产中的应用。

[0042]

本发明技术关键是油剂组分的选择,在本发明公开了油剂组分的情况下,本领域技术人员可以合理选择油剂使用的方法和工艺参数。

[0043]

油剂的使用方法:准确称取一定量的水,在搅拌状态下缓慢加入到20wt%的油剂水溶液中,调制成生产工艺所需的油剂浓度,将其置于油剂槽中使用。

[0044]

油剂乳液的稳定性采用静置稳定性测定,测定温度为25℃:20wt%的油剂乳液搅拌1小时使混合均匀,然后开始静置计时并观察乳液分层所需时间。分层所需的时间越长,说明乳液越稳定。

[0045]

油剂抗氧化性、耐热性及残留量测试方法,将油剂于105℃烘箱中加热5h,随后采用美国pe公司的热失重分析仪,取烘干后样品约30mg,在空气气氛下升温速率为10℃/min,直到240℃,停留1h,记录残留量r1,数值越大说明抗氧化性越好。切换气氛为氮气,继续保持升温速率为10℃/min,直到450℃,停留30s,记录残留量r2,数值越大说明耐热性越好,继续升温直至900℃,记录油剂最后残留量r3,数值越小,说明油剂最终残留越少。

[0046]

油剂灰分的测定方法:准确称取5g左右油剂,在电热板上150度加热1h蒸去水分,放进马弗炉750度烧4h,冷却称重,计算残留灰分。

[0047]

油剂平均粒径测定方法:采用英国mastersizer 2000型激光粒度分析仪进行测定。按初始界面菜单栏中的文件,打开文件,然后更换附件左下侧的烧杯中的去离子水,装约800ml后,按附件前侧的绿色按钮,泵开始运行,此时可选菜单栏中测量下的手动(m),可以观测到仪器自动测试的背景,若背景显示小于80(最好小于40,认为仪器样品池是清洁

的,(否则应更换烧杯中的水,反复清洗样品池),在测量显示界面的菜单栏中选择文档中输入样品信息,设置好文件名,分散剂选项:水,按菜单栏中的开始,仪器自动检测背景,据操作界面左下脚的提示,加入预处理好的样品样并使仪器的遮溶解度在10―20%间,点击测试样品,仪器自动给出结果。

[0048]

运动粘度的测定采用syd-2010型号的粘度仪,首先将试样装入粘度计内,放入25℃恒温浴中,恒温10分钟。恒温结束用洗耳球将粘度计里的液体上下来回洗三遍,然后将液体吸到上刻度线以上,当液体回落到上刻度线时开始按下相应的计时键,当液体流到下刻度时,再按一次相应的计时键。重复三次,记下仪器自动计算的粘度。

[0049]

下面结合附图说明和实施例对本发明作进一步的阐述。

附图说明

[0050]

图1为实施例1油剂的热失重图谱。

具体实施方式

[0051]

实施例1

[0052]

将十六醇聚氧乙烯醚20(20代表环氧乙烷加成数为20)15份,[3-(十二氧代)-2-羟丙基]双(2-羟乙基)甲基铵硫酸甲酯(结构式如下)15份,甘油聚氧乙烯醚醇30(30代表环氧乙烷加成数为30)10份,侧链单氨基改性聚硅氧烷1(如结构式2所示,其中r6=c2h4,b/(a+b+c)=0.4,25℃粘度为1080cp)60份。在室温下均匀搅匀,慢慢加入去离子水,调配成20%有效浓度的油剂,油剂稳定性好,分层所需时间为92天,油剂平均粒径为187nm。油剂抗氧化性和耐热性好(r1=89.21%,r2=51.58%),最终残留少,r3=3.202%,灰分=0.24%,为便于统计,相关数据列于表1、表2。将该配方油剂配制成2%乳液浓度进行纤维上油评价,所得纤维平滑、柔软、无毛丝和粘连。

[0053][0054]

[3-(十二氧代)-2-羟丙基]双(2-羟乙基)甲基铵硫酸甲酯,cas:18602-17-0。

[0055]

实施例2

[0056]

将十六醇聚氧乙烯醚20(20代表环氧乙烷加成数为20)15份,[3-(十四氧代)-2-羟丙基]双(2-羟乙基)甲基铵硫酸甲酯(结构式如下)15份,甘油聚氧乙烯醚醇30(30代表环氧乙烷加成数为30)10份,侧链单氨基改性聚硅氧烷1(如结构式2所示,其中r6=c2h4,b/(a+b+c)=0.4,25℃粘度为1080cp)60份。在室温下均匀搅匀,慢慢加入去离子水,调配成20%有效浓度的油剂,油剂稳定性好,分层所需时间为88天,油剂平均粒径为189nm。油剂抗氧化性和耐热性好(r1=88.67%,r2=51.32%),最终残留少,r3=3.512%,灰分=0.45%,为便于统计,相关数据列于表1、表2。将该配方油剂配制成2%乳液浓度进行纤维上油评价,所得纤维平滑、柔软、无毛丝和粘连。

[0057][0058]

[3-(十四氧代)-2-羟丙基]双(2-羟乙基)甲基铵硫酸甲酯,cas:99260-28-3。

[0059]

实施例3

[0060]

将十六醇聚氧乙烯醚20(20代表环氧乙烷加成数为20)15份,[3-(十八氧代)-2-羟丙基]双(2-羟乙基)甲基铵硫酸甲酯(结构式如下)15份,甘油聚氧乙烯醚醇30(30代表环氧乙烷加成数为30)10份,侧链单氨基改性聚硅氧烷1(如结构式2所示,其中r6=c2h4,b/(a+b+c)=0.4,25℃粘度为1080cp)60份。在室温下均匀搅匀,慢慢加入去离子水,调配成20%有效浓度的油剂,油剂稳定性好,分层所需时间为87天,油剂平均粒径为190nm。油剂抗氧化性和耐热性好(r1=87.98%,r2=52.04%),最终残留少,r3=3.634%,灰分=0.51%,为便于统计,相关数据列于表1、表2。将该配方油剂配制成2%乳液浓度进行纤维上油评价,所得纤维平滑、柔软、无毛丝和粘连。

[0061][0062]

[3-(十八氧代)-2-羟丙基]双(2-羟乙基)甲基铵硫酸甲酯,cas:125464-20-2。

[0063]

实施例4

[0064]

将十六醇聚氧乙烯醚20(20代表环氧乙烷加成数为20)15份,[3-(十七羰基氧基)-2羟丙基]双(2-羟乙基)甲基铵硫酸甲酯(结构式如下)15份,甘油聚氧乙烯醚醇30(30代表环氧乙烷加成数为30)10份,侧链单氨基改性聚硅氧烷1(如结构式2所示,其中r6=c2h4,b/(a+b+c)=0.4,25℃粘度为1080cp)60份。在室温下均匀搅匀,慢慢加入去离子水,调配成20%有效浓度的油剂,油剂稳定性好,分层所需时间为85天,油剂平均粒径为192nm。油剂抗氧化性和耐热性好(r1=87.52%,r2=53.16%),最终残留少,r3=3.078%,灰分=0.36%,为便于统计,相关数据列于表1、表2。将该配方油剂配制成2%乳液浓度进行纤维上油评价,所得纤维平滑、柔软、无毛丝和粘连。

[0065][0066]

[3-(十七羰基氧基)-2-羟丙基]双(2-羟乙基)甲基铵硫酸甲酯,cas:18750-14-6。

[0067]

实施例5

[0068]

将十六醇聚氧乙烯醚20(20代表环氧乙烷加成数为20)15份,[3-(十二氧代)-2-羟丙基]双(2-羟乙基)甲基铵硫酸甲酯15份,甘油聚氧乙烯醚醇30(30代表环氧乙烷加成数为30)10份,侧链单氨基改性聚硅氧烷1(如结构式2所示,其中r6=c2h4,b/(a+b+c)=0.4,25℃粘度为1080cp)45份,侧链双氨基改性聚硅氧烷1(如结构式3所示,其中r7=c6h

12

,r8=c8h

16

,e/(d+e+f)=0.55,25℃粘度为2500cp)15份。在室温下均匀搅匀,慢慢加入去离子水,调配成20%有效浓度的油剂,油剂稳定性好,分层所需时间为89天,油剂平均粒径为186nm。油剂抗氧化性和耐热性好(r1=89.15%,r2=52.68%),最终残留少,r3=2.986%,灰分=0.32%,为便于统计,相关数据列于表1、表2。将该配方油剂配制成2%乳液浓度进行纤维上油评价,所得纤维平滑、柔软、无毛丝和粘连。

[0069]

实施例6

[0070]

将十六醇聚氧乙烯醚20(20代表环氧乙烷加成数为20)15份,[3-(十二氧代)-2-羟丙基]双(2-羟乙基)甲基铵硫酸甲酯15份,甘油聚氧乙烯醚醇30(30代表环氧乙烷加成数为30)10份,侧链双氨基改性聚硅氧烷1(如结构式3所示,其中r7=c6h

12

,r8=c8h

16

,e/(d+e+f)=0.55,25℃粘度为2500cp)60份。在室温下均匀搅匀,慢慢加入去离子水,调配成20%有效浓度的油剂,油剂稳定性好,分层所需时间为78天,油剂平均粒径为193nm。油剂抗氧化性和耐热性好(r1=89.78%,r2=53.45%),最终残留少,r3=3.520%,灰分=0.56%,为便于统计,相关数据列于表1、表2。将该配方油剂配制成2%乳液浓度进行纤维上油评价,所得纤维平滑、柔软、无毛丝和粘连。

[0071]

实施例7

[0072]

将二十醇聚氧乙烯醚20(20代表环氧乙烷加成数为20)15份,[3-(十二氧代)-2-羟丙基]双(2-羟乙基)甲基铵硫酸甲酯15份,甘油聚氧乙烯醚醇30(30代表环氧乙烷加成数为30)10份,侧链单氨基改性聚硅氧烷1(如结构式2所示,其中r6=c2h4,b/(a+b+c)=0.4,25℃粘度为1080cp)60份。在室温下均匀搅匀,慢慢加入去离子水,调配成20%有效浓度的油剂,油剂稳定性好,分层所需时间为82天,油剂平均粒径为188nm。油剂抗氧化性和耐热性好(r1=88.34%,r2=52.37%),最终残留少,r3=3.169%,灰分=0.38%,为便于统计,相关数据列于表1、表2。将该配方油剂配制成2%乳液浓度进行纤维上油评价,所得纤维平滑、柔软、无毛丝和粘连。

[0073]

实施例8

[0074]

将十六醇聚氧乙烯醚20(20代表环氧乙烷加成数为20)15份,[3-(十二氧代)-2-羟丙基]双(2-羟乙基)甲基铵硫酸甲酯15份,甘油聚氧乙烯醚醇40(30代表环氧乙烷加成数为30)10份,侧链单氨基改性聚硅氧烷1(如结构式2所示,其中r6=c2h4,b/(a+b+c)=0.4,25℃粘度为1080cp)60份。在室温下均匀搅匀,慢慢加入去离子水,调配成20%有效浓度的油剂,油剂稳定性好,分层所需时间为89天,油剂平均粒径为189nm。油剂抗氧化性和耐热性好(r1=89.53%,r2=53.29%),最终残留少,r3=3.318%,灰分=0.40%,为便于统计,相关数据列于表1、表2。将该配方油剂配制成2%乳液浓度进行纤维上油评价,所得纤维平滑、柔软、无毛丝和粘连。

[0075]

实施例9

[0076]

将十六醇聚氧乙烯醚20(20代表环氧乙烷加成数为20)20份,[3-(十二氧代)-2-羟

丙基]双(2-羟乙基)甲基铵硫酸甲酯20份,甘油聚氧乙烯醚醇30(30代表环氧乙烷加成数为30)10份,侧链单氨基改性聚硅氧烷1(如结构式2所示,其中r6=c2h4,b/(a+b+c)=0.4,25℃粘度为1080cp)50份。在室温下均匀搅匀,慢慢加入去离子水,调配成20%有效浓度的油剂,油剂稳定性好,分层所需时间为95天,油剂平均粒径为185nm。油剂抗氧化性和耐热性好(r1=87.14%,r2=51.25%),最终残留少,r3=3.110%,灰分=0.28%,为便于统计,相关数据列于表1、表2。将该配方油剂配制成2%乳液浓度进行纤维上油评价,所得纤维平滑、柔软、无毛丝和粘连。

[0077]

比较例1

[0078]

将十六醇聚氧乙烯醚20(20代表环氧乙烷加成数为20)15份,十八烷基三甲基溴化胺15份,甘油聚氧乙烯醚醇30(30代表环氧乙烷加成数为30)10份,侧链单氨基改性聚硅氧烷1(如结构式2所示,其中r6=c2h4,b/(a+b+c)=0.4,25℃粘度为1080cp)60份。在室温下均匀搅匀,慢慢加入去离子水,调配成20%有效浓度的油剂,油剂稳定性好,分层所需时间为7天,油剂平均粒径为1015nm。油剂抗氧化性和耐热性一般(r1=78.56%,r2=43.28%),最终残留多,r3=7.895%,灰分=2.56%,为便于统计,相关数据列于表1、表2。将该配方油剂配制成2%乳液浓度进行纤维上油评价,所得纤维平滑、柔软、无毛丝和粘连。

[0079]

比较例2

[0080]

将十六醇聚氧乙烯醚20(20代表环氧乙烷加成数为20)15份,[3-(十二氧代)-2-羟丙基]双(2-羟乙基)甲基氯化铵(结构式如下)15份,甘油聚氧乙烯醚醇30(30代表环氧乙烷加成数为30)10份,侧链单氨基改性聚硅氧烷1(如结构式2所示,其中r6=c2h4,b/(a+b+c)=0.4,25℃粘度为1080cp)60份。在室温下均匀搅匀,慢慢加入去离子水,调配成20%有效浓度的油剂,油剂稳定性一般,分层所需时间为58天,油剂平均粒径为196nm。油剂抗氧化性和耐热性好(r1=89.95%,r2=55.43%),最终残留多,r3=9.361%,灰分=4.18%,为便于统计,相关数据列于表1、表2。将该配方油剂配制成2%乳液浓度进行纤维上油评价,所得纤维平滑、柔软、无毛丝和粘连。

[0081][0082]

[3-(十二氧代)-2-羟丙基]双(2-羟乙基)甲基氯化铵。cas号:6200-40-4

[0083]

比较例3

[0084]

将十六醇聚氧乙烯醚20(20代表环氧乙烷加成数为20)15份,[3-(十二氧代)-2-羟丙基]双(2-羟乙基)甲基铵硫酸甲酯15份,辛基酚聚氧乙烯醚6(6代表环氧乙烷加成数为6)10份,侧链单氨基改性聚硅氧烷1(如结构式2所示,其中r6=c2h4,b/(a+b+c)=0.4,25℃粘度为1080cp)60份。在室温下均匀搅匀,慢慢加入去离子水,调配成20%有效浓度的油剂,油剂稳定性一般,分层所需时间为57天,油剂平均粒径为191nm。油剂抗氧化性和耐热性一般(r1=80.15%,r2=45.86%),最终残留多,r3=7.854%,灰分=3.75%,为便于统计,相关数据列于表1、表2。将该配方油剂配制成2%乳液浓度进行纤维上油评价,所得纤维平滑、柔

软、无毛丝和粘连。

[0085]

表1

[0086][0087]

表2

[0088]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1