一种亲疏水性可转换的纳米纤维膜材料的制备方法与流程

一种亲疏水性可转换的纳米纤维膜材料的制备方法

[0001]

技术领域

[0002]

本发明涉及膜制备技术领域,尤其涉及一种亲疏水性可转换的纳米纤维膜材料的制备方法。

[0003]

背景技术:

[0004]

静电纺丝技术是一种在高压静电作用下通过拉伸粘性聚合物溶液产生纳米纤维的技术,通过该技术所得的纳米纤维膜具有比表面积大、孔隙率高、结构可调、成本低和适用范围广等优点。近年来静电纺丝纳米纤维膜在过滤、催化等领域受到广泛关注。

[0005]

静电纺丝纳米纤维膜,由于其固有的微结构(由纳米纤维的无规堆积获得)和超低的传质阻力,被认为是污水处理的理想材料。同时控制粗糙度结构与表面能,制备超浸润纳米纤维膜已成为领域研究的热点。但由于其本身的力学性能差(纤维与纤维间无相互作用力),极大地限制了其实际应用。因此,发展简便的制备方法对于制备机械强度高、超浸润的纳米纤维膜具有重要意义。

[0006]

目前,为了改善纳米纤维膜的力学性能,除了寻找本身机械性能好的聚合物材料之外,使纳米纤维交联是目前解决纤维膜机械强度的主要方法,如加热、紫外/可见光、气相溶剂、化学和煅烧交联等。尽管这些方法可以有效提高其机械性能,但其交联过程复杂,并且均是对纤维膜进行后改性,能耗高,并且不能完全保证其孔隙率保持在较高值。此外,受材料可纺性的影响,往往需要对纤维膜进行后改性以赋予其超浸润的性质,但后改性过程往往复杂而昂贵。因此,亟需进一步开发出简单而有效的交联及亲疏水性改性的方法。

[0007]

技术实现要素:

[0008]

为了解决上述技术问题,本发明提供了一种亲疏水性可转换的纳米纤维膜材料的制备方法,本发明方法制得的纳米纤维膜材料具有可逆的亲疏水性,其在高温处理前或冷水处理后接触角小于10

o

,表现为超亲水的性质,可分离水包油乳液。在纤维经过高温处理后,由于酰胺基(conh2)参与并促进了pan纳米纤维的环化形成了酮羰基(c=o)结构,使纳米纤维从亲水变成疏水,从而使纳米纤维膜可分离油包水乳液。

[0009]

本发明的具体技术方案为:一种亲疏水性可转换的纳米纤维膜材料的制备方法,包括以下步骤:1)丙烯腈-乙烯基三乙氧基硅烷-丙烯酰胺三元共聚物的合成:将丙烯腈添加至装有混合溶剂的反应容器中,再加入乙烯基三乙氧基硅烷,丙烯酰胺和偶氮二异丁腈,丙烯腈、乙烯基三乙氧基硅烷和丙烯酰胺的质量比为(8-9):(1.5-2.5):(13-17);充氮去氧处理,在55-65℃下搅拌反应,对反应产物冲洗并抽滤,真空干燥得到三元共聚物。

[0010]

2)将步骤1)所得三元共聚物与笼型聚倍半硅氧烷(poss)按质量比为1:1-10:1溶

于溶剂中,得到纺丝液。

[0011]

3)对纺丝液进行静电纺丝,制备得到纳米纤维膜;4)将步骤3)所得纳米纤维膜加热处理,得到成品。

[0012]

本发明制备所得的纳米纤维膜中,纳米纤维的交叉处具有粘结点,具有纳米纤维构成的三维交联网络结构。

[0013]

如本发明背景技术部分所述,目前解决纤维膜机械强度的主要方法,如加热、紫外/可见光、气相溶剂、化学和煅烧交联等。但交联过程复杂,均是对纤维膜的进行后改性,能耗高,并且不能完全保证其孔隙率保持在较高值。而本发明方法通过一步法对聚合物溶液进行静电纺丝,使相邻纳米纤维的交叉处产生粘结点,从而使得原本无相互作用的纳米纤维形成维交联网络结构。这些粘结点有利于增加纳米纤维膜的机械性能,扩大纳米纤维膜的应用范围。同时,该纳米纤维膜在不同温度条件下随三元共聚物的环化可发生可逆的亲疏水性转变:未高温处理之前,纳米纤维膜可分离水包油乳液,高温处理后,由于酰胺基(conh2)参与并促进了pan纳米纤维的环化形成了酮羰基(c=o)结构,使纳米纤维从亲水变成疏水,使纳米纤维膜可分离油包水乳液。

[0014]

本发明方法提供的纳米纤维膜,其对水包油乳液渗透通量可超过16000 l

·

m-2

·

h-1

·

bar-1

,分离率可高达99.6%以上,对水包油乳液渗透通量可超过15000 l

·

m-2

·

h-1

·

bar-1

,分离率可高达99.4%以上,因此,在油水分离及其它工业废水的处理过程易有广阔的应用前景。

[0015]

作为优选,步骤1)中,所述混合溶剂为体积比为0.8-1.2:1的二甲基亚砜与水;所述偶氮二异丁腈的质量为丙烯腈的 0.5-0.6%;氮去氧处理时间为20-40 min,在55-65℃下搅拌反应0.5-1.5 h,真空干燥温度为35-45℃。

[0016]

作为优选,步骤2)中,所述溶剂为n, n-二甲基甲酰胺、n, n-二甲基乙酰胺、丙酮、四氢呋喃和氯仿中的一种或多种。

[0017]

作为优选,步骤2)中,所述纺丝液的浓度为0.1-25wt%。

[0018]

作为优选,步骤3)中,所述静电纺丝条件如下:推进速度0.5-2.0 ml/h,接收距离10-25 cm,电压5-25 kv,温度20-30℃,转速80-2000 rpm,静电纺丝时间1-20 h。

[0019]

作为优选,步骤3)中,纳米纤维膜中纳米纤维的直径为10-1000 nm。

[0020]

作为优选,步骤3)中,所述纳米纤维膜的接触角小于10

o

。

[0021]

作为优选,步骤4)中,加热处理温度为180-250℃,加热时间为1 min-3 h。

[0022]

作为优选,步骤4)中,加热处理后纳米纤维膜材料的接触角大于90

°

。

[0023]

与现有技术对比,本发明的有益效果是:本发明方法制得的纳米纤维膜材料具有可逆的亲疏水性,其在高温处理前或冷水处理后接触角小于10

o

,表现为超亲水的性质,可分离水包油乳液。在纤维经过高温处理后,由于酰胺基(conh2)参与并促进了pan纳米纤维的环化形成了酮羰基(c=o)结构,使纳米纤维从亲水变成疏水,从而使纳米纤维膜可分离油包水乳液。

[0024]

附图说明

[0025]

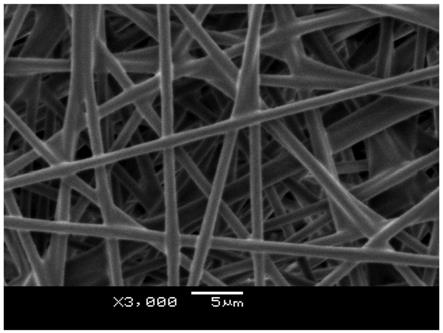

图1为实施例1所制备的纳米纤维膜的表面电镜(sem)照片;

图2为实施例1所制备的纳米纤维膜高温处理后的表面电镜(sem)照片;图3为实施例1所制备的纳米纤维膜的接触角(ca)照片;图4为实施例1所制备的纳米纤维膜高温处理后的接触角(ca)照片。

[0026]

具体实施方式

[0027]

下面结合实施例对本发明作进一步的描述。

[0028]

总实施例一种亲疏水性可转换的纳米纤维膜材料的制备方法,包括以下步骤:1)丙烯腈-乙烯基三乙氧基硅烷-丙烯酰胺三元共聚物的合成:将丙烯腈添加至装有混合溶剂(体积比为0.8-1.2:1的二甲基亚砜与水)的反应容器中,再加入乙烯基三乙氧基硅烷,丙烯酰胺和偶氮二异丁腈,丙烯腈、乙烯基三乙氧基硅烷和丙烯酰胺的质量比为(8-9):(1.5-2.5):(13-17),偶氮二异丁腈的质量为丙烯腈的 0.5-0.6%;充氮去氧处理20-40 min,在55-65℃下搅拌反应0.5-1.5 h,对反应产物冲洗并抽滤,35-45℃真空干燥得到三元共聚物。

[0029]

2)将步骤1)所得三元共聚物与笼型聚倍半硅氧烷(poss)按质量比为1:1-10:1溶于溶剂(n, n-二甲基甲酰胺、n, n-二甲基乙酰胺、丙酮、四氢呋喃和氯仿中的一种或多种)中,得到0.1-25 wt%的纺丝液。

[0030]

3)对纺丝液进行静电纺丝,静电纺丝条件如下:推进速度0.5-2.0 ml/h,接收距离10-25 cm,电压5-25 kv,温度20-30℃,转速80-2000 rpm,静电纺丝时间1-20 h;制备得到纳米纤维膜;纳米纤维膜中纳米纤维的直径为10-1000 nm,纳米纤维膜的接触角小于10

o

。

[0031]

4)将步骤3)所得纳米纤维膜180-250℃加热处理1 min-3 h,得到接触角大于90

°

的成品。

[0032]

实施例1一种亲疏水性可转换的纳米纤维膜材料的制备方法,包括:1)合成丙烯腈、乙烯基三乙氧基硅烷、丙烯酰胺的三元共聚物:称取丙烯腈(8.5 g)放入装有溶剂的反应瓶中(二甲基亚砜(dmso)与水的体积比为0.8:1),再加入乙烯基三乙氧基硅烷(2 g),丙烯酰胺(13 g),偶氮二异丁腈(aibn, 0.05 g),充氮去氧20 min,在60℃水浴条件下,低速搅拌反应1.5 h,用超纯水反复冲洗并抽滤得到共聚物,40℃真空干燥备用。

[0033]

2)将步骤1)合成的共聚物与笼型聚倍半硅氧烷(poss)按照质量比为5:1溶解于n, n-二甲基甲酰胺中,配成0.1 wt%的纺丝液。

[0034]

3)以静电纺丝技术制备纳米纤维膜:推进速度:0.5 ml/h,接收距离:10 cm,电压:5 kv,温度:25℃,转速:80 rpm,静电纺丝时间:8 h。

[0035]

4)将步骤3)所得的纳米纤维膜放入温度为230℃的烘箱中加热1 h。

[0036]

如图1所示为本实施例所得纳米纤维膜的表面微观形貌照片,所得纳米纤维膜中纤维与相邻纤维的交叉点焊接在一起,该纳米纤维膜的接触角约为0

°

(图3所示,在1 s内浸润纤维膜),经过230℃高温处理后,所得纳米纤维膜的表面形貌基本与高温处理前一样,但是纳米纤维膜的接触角由原来的0

°

变为153

°

(图4所示)。所制备的纳米纤维膜对表面活性剂稳定的水包环五聚二甲基硅氧烷(d5)乳液渗透通量为16348.3

±ꢀ

184.6 l

·

m-2

·

h-1

·

bar-1

,同时分离率高达99.6%,经高温处理后的纳米纤维膜对d5包水乳液渗透通量为15134

ꢀ±ꢀ

237.4 l

·

m-2

·

h-1

·

bar-1

,分离率为99.1%。

[0037]

实施例2一种亲疏水性可转换的纳米纤维膜材料的制备方法,包括:1)合成丙烯腈、乙烯基三乙氧基硅烷、丙烯酰胺的三元共聚物:称取丙烯腈(8 g)放入装有溶剂的反应瓶中(二甲基亚砜(dmso)与水的体积比为0.8:1),再加入乙烯基三乙氧基硅烷(1.5 g),丙烯酰胺(15 g), 偶氮二异丁腈(aibn, 0.054 g),充氮去氧30 min,在60℃水浴条件下,低速搅拌反应0.5 h,用超纯水反复冲洗并抽滤得到共聚物,40℃真空干燥备用。

[0038]

2)将步骤1)合成的共聚物与笼型聚倍半硅氧烷(poss)按照质量比为3:1溶解于n, n-二甲基乙酰胺与四氢呋喃的混合溶剂中,配成2 wt%的纺丝液。

[0039]

3)以静电纺丝技术制备纳米纤维膜:推进速度:1.0 ml/h,接收距离:15 cm,电压:10 kv,温度:25℃,转速:300 rpm,静电纺丝时间:14 h。

[0040]

4)将步骤3)所得的纳米纤维膜放入温度为180℃的烘箱中加热3 h。

[0041]

该纳米纤维膜的接触角约为0

°

,经过180℃高温处理后,所得纳米纤维膜交联程度增加,纳米纤维膜的接触角由原来的0

°

变为141

°

。所制备的纳米纤维膜对表面活性剂稳定的水包环五聚二甲基硅氧烷(d5)乳液渗透通量为15436.2

ꢀ±ꢀ

167.2 l

·

m-2

·

h-1

·

bar-1

,同时分离率为99.3%,经高温处理后的纳米纤维膜对d5包水乳液渗透通量为11128

ꢀ±ꢀ

183.4 l

·

m-2

·

h-1

·

bar-1

,分离率为98.6%。

[0042]

实施例3一种亲疏水性可转换的纳米纤维膜材料的制备方法,包括:1)合成丙烯腈、乙烯基三乙氧基硅烷、丙烯酰胺的三元共聚物:称取丙烯腈(9 g)放入装有溶剂的反应瓶中(二甲基亚砜(dmso)与水的体积比为1.2:1),再加入乙烯基三乙氧基硅烷(1.7 g,),丙烯酰胺(16 g), 偶氮二异丁腈(aibn, 0.05 g),充氮去氧40 min,在60℃水浴条件下,低速搅拌反应0.8 h,用超纯水反复冲洗并抽滤得到共聚物,40℃真空干燥备用。

[0043]

2)将步骤1)合成的共聚物与笼型聚倍半硅氧烷(poss)按照质量比为1:1溶解于丙酮中,配成25 wt%的纺丝液。

[0044]

3)以现有静电纺丝技术制备纳米纤维膜:推进速度:1.5 ml/h,接收距离:20 cm,电压:25 kv,温度:25℃,转速:2000 rpm,静电纺丝时间:12 h。

[0045]

4)将步骤3)所得的纳米纤维膜放入温度为250℃的烘箱中加热1 min。

[0046]

该纳米纤维膜的接触角约为0

°

,经过250℃高温处理后,所得纳米纤维膜的表面形貌基本与高温处理前一样,但是纳米纤维膜的接触角由原来的0

°

变为152

°

。所制备的纳米纤维膜对表面活性剂稳定的水包环五聚二甲基硅氧烷(d5)乳液渗透通量为18546.3

±ꢀ

227.5 l

·

m-2

·

h-1

·

bar-1

,同时分离率为99.3%,经高温处理后的纳米纤维膜对d5包水乳液渗透通量为11128

ꢀ±ꢀ

183.4 l

·

m-2

·

h-1

·

bar-1

,分离率为98.9%。

[0047]

实施例4一种亲疏水性可转换的纳米纤维膜材料的制备方法,包括:1)合成丙烯腈、乙烯基三乙氧基硅烷、丙烯酰胺的三元共聚物:称取丙烯腈(8.5 g)放

入装有溶剂的反应瓶中(二甲基亚砜(dmso)与水的体积比为1.1:1),再加入乙烯基三乙氧基硅烷(2.5 g),丙烯酰胺(15.5 g), 偶氮二异丁腈(aibn, 0.045 g),充氮去氧30 min,在60℃水浴条件下,低速搅拌反应1 h,用超纯水反复冲洗并抽滤得到共聚物,40℃真空干燥备用。

[0048]

2)将步骤1)合成的共聚物与笼型聚倍半硅氧烷(poss)按照质量比为7:1溶解于氯仿中,配成25 wt%的纺丝液。

[0049]

3)以静电纺丝技术制备纳米纤维膜:推进速度:1.4 ml/h,接收距离:18 cm,电压:17.6 kv,温度:25℃,转速:1000 rpm,静电纺丝时间:20 h;4)将步骤3)所得的纳米纤维膜放入温度为210℃的烘箱中加热2 h。

[0050]

该纳米纤维膜的接触角约为0

°

,经过210℃高温处理后,所得纳米纤维膜的表面形貌基本与高温处理前一样,但是纳米纤维膜的接触角由原来的0

°

变为154

°

。所制备的纳米纤维膜对表面活性剂稳定的水包环五聚二甲基硅氧烷(d5)乳液渗透通量为17513.4

±ꢀ

245.1 l

·

m-2

·

h-1

·

bar-1

,同时分离率为99.4%,经高温处理后的纳米纤维膜对d5包水乳液渗透通量为13158

ꢀ±ꢀ

273.7 l

·

m-2

·

h-1

·

bar-1

,分离率为99.1%。

[0051]

实施例5一种亲疏水性可转换的纳米纤维膜材料的制备方法,包括:1)合成丙烯腈、乙烯基三乙氧基硅烷、丙烯酰胺的三元共聚物:称取丙烯腈(8.3 g)放入装有溶剂的反应瓶中(二甲基亚砜(dmso)与水的体积比为1.2:1),再加入乙烯基三乙氧基硅烷(2.3 g),丙烯酰胺(17 g), 偶氮二异丁腈(aibn, 0.05 g),充氮去氧30 min,在60℃水浴条件下,低速搅拌反应1.5 h,用超纯水反复冲洗并抽滤得到共聚物,40℃真空干燥备用。

[0052]

2)将步骤1)合成的共聚物与笼型聚倍半硅氧烷(poss)按照质量比为10:1溶解于丙酮与氯仿的混合溶剂中,配成13 wt%的纺丝液。

[0053]

3)以静电纺丝技术制备纳米纤维膜:推进速度:1.4 ml/h,接收距离:13 cm,电压:9.7 kv,温度:25℃,转速:700 rpm,静电纺丝时间:15 h。

[0054]

4)将步骤3)所得的纳米纤维膜放入温度为220℃的烘箱中加热1 h。

[0055]

该纳米纤维膜的接触角约为0

°

,经过220℃高温处理后,所得纳米纤维膜的表面形貌基本与高温处理前一样,但是纳米纤维膜的接触角由原来的0

°

变为151

°

。所制备的纳米纤维膜对表面活性剂稳定的水包环五聚二甲基硅氧烷(d5)乳液渗透通量为16514.2

±ꢀ

185.9 l

·

m-2

·

h-1

·

bar-1

,同时分离率为99.7%,经高温处理后的纳米纤维膜对d5包水乳液渗透通量为14155

ꢀ±ꢀ

174.7 l

·

m-2

·

h-1

·

bar-1

,分离率为99.3%。

[0056]

本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

[0057]

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1