一种植物纤维基加强型碳纤维网络的制备及其应用的制作方法

[0001]

本发明涉及一种植物纤维基加强型碳纤维网络的制备及作为压阻式压力传感器的应用,属于柔性压力传感器技术领域。

背景技术:

[0002]

柔性压力传感器在可穿戴电子器件、健康监测和智能机器人等领域获得了越来越多的关注。将外部压力转变成电阻信号的压阻式柔性压力传感器由于结构简单、制备成本低、灵敏度高和信号收集方便等优势而得到了广泛的研究。压阻式柔性压力传感器通常由柔性传感部件、电极和导线组成。其中的柔性传感部件是组成柔性压力传感器的关键部分,通常由柔性、可变形的弹性导电复合材料或具有可变形多孔结构的导电气凝胶或海绵构成。具有三维结构多孔结构的碳气凝胶因其密度低、易于变形、导电性强、化学和热稳定性好而正在成为应用潜力巨大的传感材料。

[0003]

目前制备碳气凝胶多采用石墨烯/氧化石墨烯、碳纳米管和碳纤维/碳纳米纤维作为构筑单元,通过冷冻干燥技术或使用聚合物海绵作为模板制备。大多数作为模板的聚合物海绵为合成聚合物,其生产工艺对环境并不友好;而石墨烯/氧化石墨烯和碳纳米管则生产工艺复杂、成本高、价格昂贵。碳纤维/碳纳米纤维可以采用来源于化石资源的合成纤维前体也可以采用来源于生物质资源的纤维前体制备。基于化石资源的不可再生性及生产过程中的污染等问题,利用成本低、储量丰富、可持续、可再生和与环境相容性好的植物质原料如植物纤维制备碳气凝胶则具有更重大的意义。然而,纤维素纤维由于亲水性强,碳化过程中易发生大幅度的收缩,导致所形成的碳纤维脆性大、机械性能差,难以形成理想的碳气凝胶材料。利用磺酸(cn 104428243 a)作为脱水剂,将水从纤维素纤维中脱除,或利用高碘酸钠(cn110714352a)氧化纤维素纤维在纤维表面引入醛基,可以降低纤维素纤维的水化程度,避免纤维素纤维在碳化过程中发生熔结,从而保持了纤维素纤维材料的形貌,制备出具有类似纸张结构的多孔碳纤维网络材料。但利用这些方法制备出的碳纤维网络材料由于碳纤维之间的结合力较差,没有足够的机械强度承受反复的压缩变形,作为压阻式压力传感器的传感材料抗疲劳性能较差。

技术实现要素:

[0004]

针对现有碳气凝胶制备技术的不足和利用植物纤维制备的碳气凝胶机械强度低、压缩变形稳定性差的缺点,本发明提出在利用高碘酸钠对植物纤维选择性氧化、冷冻干燥以保持碳化后纤维网络形貌的基础上,利用原位合成的导电聚合物聚多巴胺适当提高碳纤维网络中碳纤维之间的结合强度,制备增强型碳纤维网络。

[0005]

一种植物纤维基增强型碳纤维网络的制备方法,将高碘酸钠分散在去离子水中形成浓度5%的高碘酸钠溶液,加入植物纤维,形成浓度为5%的纸浆悬浮液,将悬浮液加热到30~40℃,反应2~3小时,脱水、用去离子离心洗涤,过滤成形、冷冻干燥,获得植物纤维网络。

[0006]

将干燥后的植物纤维网络在管式炉中于氮气保护下以2-3℃/分钟的速度升温到

300℃,保温2小时,继续以2~3℃/分钟的速度升温到800℃,保温3小时,取出,冷却至室温,获得碳纤维网络。

[0007]

将盐酸多巴胺溶解在0.01摩尔/升的三羟甲基氨基甲烷的水溶液(tris缓冲液)中,制备浓度0.2~0.4%的盐酸多巴胺溶液,并利用naoh溶液将盐酸多巴胺溶液的ph调至8.5,将碳纤维网络浸入其中,反应24小时,取出并用去离子水洗涤、干燥,即获得增强型碳纤维网络。

[0008]

本发明所述植物纤维是指从植物纤维原料中提取出的纤维素纤维,如针叶木浆、阔叶木浆或棉浆。

[0009]

所述利用高碘酸钠对植物纤维的选择性氧化是指利用浓度5%的高碘酸钠在30~40℃的温度下对植物纤维c2和c3位羟基的选择性氧化,目的是在纤维表面引入醛基,以降低植物纤维的水化程度,有利于减少植物纤维在后续碳化过程中的收缩和维持所得碳纤维的结构形貌,提高碳纤维的得率。

[0010]

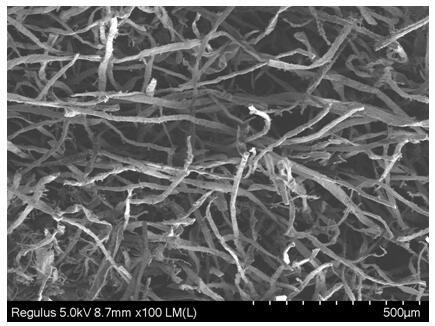

本发明所述碳化,是指将氧化后的植物纤维经过滤成形及冷冻干燥先制备植物纤维网络,植物纤维网络再在氮气或其它惰性气体氛围下经300℃预碳化和800℃碳化,以获得碳纤维网络。网络中碳纤维直径11~23 μm,长度大于500 μm(附图1)。

[0011]

本发明所述利用原位合成的导电聚合物聚多巴胺适当提高碳纤维网络中碳纤维之间的结合强度是指利用盐酸多巴胺在30℃于碱性条件下原位氧化聚合形成的聚多巴胺作为粘附剂,适当增加碳纤维网络中纤维之间的结合强度,从而获得增强型碳纤维网络。聚多巴胺含有大量儿茶酚结构,对各种界面都具有良好的粘附性,利用聚多巴胺作为粘附剂,在完整地保持碳纤维网络形貌的基础上,大幅度提高了碳纤维网络的压缩变形稳定性(附图2)。

[0012]

本发明还包括利用增强型碳纤维网络作为传感材料,与电极和导线粘接到一起,制备压阻式压力传感器(附图3)。具体的:将一定尺度的增强型碳纤维网络夹在涂有导电银胶的两片金属箔之间,并从在金属箔上利用导电银胶粘上金属箔条或金属导线,即构成了压阻式压力传感器。

[0013]

本发明有益效果本发明提供了一种制备植物纤维基增强型碳纤维网络的方法。利用该方法制备碳纤维网络大幅度提高了碳纤维网络的压缩强度,冲击压缩1000次,仍然保持了完好的弹性和网络形貌。利用该方法制备的增强型碳纤维网络作为传感材料,组装成压阻式压力传感器时,具有响应时间短、响应电流大、检测极限低、工作范围宽和抗疲劳稳定性好的优势。

附图说明

[0014]

附图1 加强型碳纤维网络的sem图;附图2(a, b)碳纤维网络经1000次冲击压缩前(a)后(b)的形貌;(c, d)增强型碳纤维网络经1000次冲击压缩前(c)后(d)的形貌;附图3 利用加强型碳纤维网络作传感材料的压力传感器。

[0015]

具体实施实例下面结合具体实施例对本发明作进一步说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的

实施例;除另有指明,实施例中的所述地份数为质量份。

[0016]

实施例1将商品针叶木浆板撕碎、用去离子水浸泡过夜后,用纤维疏解机疏解10000转,将5份高碘酸钠溶解在95份儿去离子水中,配置100份高碘酸钠溶液;取5份针叶木浆分散在上述100份高碘酸钠溶液中,分散均匀后,将分散体系加热到40℃,反应2小时,脱水、用去离子水离心洗涤3次,过滤成形、冷冻干燥后,获得厚度约为5 mm的纤维素纤维网络。将干燥后的纤维素纤维网络置于管式炉中,通氮气,驱净炉中空气后,在氮气保护下以2℃/分钟的速度升温到300℃,保温2小时,继续以2℃/分钟的速度升温到800℃,保温3小时,取出,冷却至室温,获得厚度约2.5 mm的碳纤维网络材料。将该碳纤维材料浸入含有0.01摩尔/升三羟甲基氨基甲烷、盐酸多巴胺浓度为0.3 wt%的水溶液中,用naoh溶液将ph调到8.5,引发聚多巴胺的氧化聚合,并充分反应24小时后,用去离子水洗涤3次,获得厚度约2.2 mm的加强型碳纤维网络材料,碳纤维直径约为17~23 μm,长度大于500 μm。经1000次冲击压缩,回弹后的高度损失仍然不到15%。

[0017]

将碳纤维网络材料裁成2

×

4 cm2的方块,夹在涂有导电银胶的两片锡箔之间,再在两锡箔表面分别粘上锡箔条作导线,即组成压阻式压力传感器。接通吉时利2425 数字源表,在固定1 v 电压下,初始电流约为 0.2 ma。给传感器施加约20 pa压力,电流迅速增加到约 2.1 ma;继续增大压力,输出电流随之增大,施加压力达到约100 kpa时,输出电流达到最大值70 ma,表明压力传感器的工作范围非常宽。反复给传感器施加20 pa压力,初始电流和输出电流非常稳定,到反复压缩到1000次,输出电流与初始电流仍然未见明显变化,表明压力传感器的传感材料抗疲劳稳定性非常好。

[0018]

实施例2将商品针叶木浆板撕碎、用去离子水浸泡过夜后,用纤维疏解机疏解10000转,将5份高碘酸钠溶解在95份儿去离子水中,配置100份高碘酸钠溶液;取5份针叶木浆分散在上述100份高碘酸钠溶液中,分散均匀后,将分散体系加热到30℃,反应3小时,脱水、用去离子水离心洗涤3次,过滤成形、冷冻干燥后,获得厚度约为5 mm的纤维素纤维网络。将干燥后的纤维素纤维网络置于管式炉中,通氮气,驱净炉中空气后,在氮气保护下以3℃/分钟的速度升温到300℃,保温2小时,继续以3℃/分钟的速度升温到800℃,保温3小时,取出,冷却至室温,获得厚度约2.5 mm的碳纤维网络材料。将该碳纤维材料浸入含有0.01摩尔/升三羟甲基氨基甲烷、盐酸多巴胺浓度为0.4 wt%的水溶液中,用naoh溶液将ph调到8.5,引发聚多巴胺的氧化聚合,并充分反应24小时后,用去离子水洗涤3次,干燥后,获得厚度约2.0 mm的碳纤维网络材料,碳纤维直径约为17~23 μm,长度大于500 μm。经1000次冲击压缩,回弹后的高度损失仍然不到15%。

[0019]

将碳纤维网络材料裁成2

×

4 cm2的方块,夹在涂有导电银胶的两片锡箔之间,再在两锡箔表面分别粘上锡箔条作导线,即组成压阻式压力传感器。接通吉时利2425 数字源表,在固定1 v 电压下,初始电流约为 0.22 ma。给传感器施加约20 pa压力,电流迅速增加到约 2.7 ma;继续增大压力,输出电流随之增大,施加压力达到约100 kpa时,输出电流达到最大值74 ma,表明压力传感器的工作范围非常宽。反复给传感器施加20 pa压力,初始电流和输出电流非常稳定,到反复压缩到1000次,输出电流与初始电流仍然未见明显变化,表明压力传感器的传感材料抗疲劳稳定性非常好。

[0020]

实施例3将商品针叶木浆板撕碎、用去离子水浸泡过夜后,用纤维疏解机疏解10000转,将5份高碘酸钠溶解在95份儿去离子水中,配置100份高碘酸钠溶液;取5份针叶木浆分散在上述100份高碘酸钠溶液中,分散均匀后,将分散体系加热到40℃,反应2小时,脱水、用去离子水离心洗涤3次,过滤成形、冷冻干燥后,获得厚度约为5 mm的纤维素纤维网络。将干燥后的纤维素纤维网络置于管式炉中,通氮气,驱净炉中空气后,在氮气保护下以2℃/分钟的速度升温到300℃,保温2小时,继续以2℃/分钟的速度升温到800℃,保温3小时,取出,冷却至室温,获得厚度约2.5 mm的碳纤维网络材料。将该碳纤维材料浸入含有0.01摩尔/升三羟甲基氨基甲烷、盐酸多巴胺浓度为0.2 wt%的水溶液中,用naoh溶液将ph调到8.5,引发聚多巴胺的氧化聚合,并充分反应24小时后,用去离子水洗涤3次,干燥后,获得厚度约2.3 mm的碳纤维网络材料,碳纤维直径约为17~23 μm,长度大于500 μm。经1000次冲击压缩,回弹后的高度损失仍然不到15%。

[0021]

将碳纤维网络材料裁成2

×

4 cm2的方块,夹在涂有导电银胶的两片锡箔之间,再在两锡箔表面分别粘上锡箔条作导线,即组成压阻式压力传感器。接通吉时利2425 数字源表,在固定1 v 电压下,初始电流约为 0.17 ma。给传感器施加约20 pa压力,电流迅速增加到约 1.9 ma;继续增大压力,输出电流随之增大,施加压力达到约100 kpa时,输出电流达到最大值63 ma,表明压力传感器的工作范围非常宽。反复给传感器施加20 pa压力,初始电流和输出电流非常稳定,到反复压缩到1000次,输出电流与初始电流仍然未见明显变化,表明压力传感器的传感材料抗疲劳稳定性非常好。

[0022]

实施例4将棉浆用去离子水浸泡过夜后,用纤维疏解机疏解10000转,将5份高碘酸钠溶解在95份儿去离子水中,配置100份高碘酸钠溶液;取5份棉纤维浆分散在上述100份高碘酸钠溶液中,分散均匀后,将分散体系加热到30℃,反应3小时,脱水、用去离子水离心洗涤3次,过滤成形、冷冻干燥后,获得厚度约为5 mm的纤维素纤维网络。将干燥后的纤维素纤维网络置于管式炉中,通氮气,驱净炉中空气后,在氮气保护下以3℃/分钟的速度升温到300℃,保温2小时,继续以3℃/分钟的速度升温到800℃,保温3小时,取出,冷却至室温,获得厚度约2.6 mm的碳纤维网络材料。将该碳纤维材料浸入含有0.01摩尔/升三羟甲基氨基甲烷、盐酸多巴胺浓度为0.3 wt%的水溶液中,用naoh溶液将ph调到8.5,引发聚多巴胺的氧化聚合,并充分反应24小时后,用去离子水洗涤3次,干燥后,获得厚度约2.2 mm的碳纤维网络材料,碳纤维直径约为11~18 μm,长度大于500 μm。经1000次冲击压缩,回弹后的高度损失仍然不到15%。

[0023]

将碳纤维网络材料裁成2

×

4 cm2的方块,夹在涂有导电银胶的两片锡箔之间,再在两锡箔表面分别粘上锡箔条作导线,即组成压阻式压力传感器。接通吉时利2425 数字源表,在固定1 v 电压下,初始电流约为 0.23 ma。给传感器施加约20 pa压力,电流迅速增加到约 2.4 ma;继续增大压力,输出电流随之增大,施加压力达到约100 kpa时,输出电流达到最大值约80 ma,表明压力传感器的工作范围非常宽。反复给传感器施加20 pa压力,初始电流和输出电流非常稳定,到反复压缩到1000次,输出电流与初始电流仍然未见明显变化,表明压力传感器的传感材料抗疲劳稳定性非常好。

[0024]

实施例5将商品阔叶木浆板撕碎、用去离子水浸泡过夜后,用纤维疏解机疏解10000转,将5份高

碘酸钠溶解在95份儿去离子水中,配置100份高碘酸钠溶液;取5份阔叶木浆分散在上述100份高碘酸钠溶液中,分散均匀后,将分散体系加热到40℃,反应2小时,脱水、用去离子水离心洗涤3次,过滤成形、冷冻干燥后,获得厚度约为5 mm的纤维素纤维网络。将干燥后的纤维素纤维网络置于管式炉中,通氮气,驱净炉中空气后,在氮气保护下以2℃/分钟的速度升温到300℃,保温2小时,继续以2℃/分钟的速度升温到800℃,保温3小时,取出,冷却至室温,获得厚度约2.4 mm的碳纤维网络材料。将该碳纤维材料浸入含有0.01摩尔/升三羟甲基氨基甲烷、盐酸多巴胺浓度为0.4 wt%的水溶液中,用naoh溶液将ph调到8.5,引发聚多巴胺的氧化聚合,并充分反应24小时后,用去离子水洗涤3次,干燥后,获得厚度约2.0 mm的碳纤维网络材料,碳纤维直径约为13~21 μm,长度大于500 μm。经1000次冲击压缩,回弹后的高度损失仍然不到15%。

[0025]

将碳纤维网络材料裁成2

×

4 cm2的方块,夹在涂有导电银胶的两片锡箔之间,再在两锡箔表面分别粘上锡箔条作导线,即组成压阻式压力传感器。接通吉时利2425 数字源表,在固定1 v 电压下,初始电流约为 0.21 ma。给传感器施加约20 pa压力,电流迅速增加到约 2.4 ma;继续增大压力,输出电流随之增大,施加压力达到约100 kpa时,输出电流达到最大值68 ma,表明压力传感器的工作范围非常宽。反复给传感器施加20 pa压力,初始电流和输出电流非常稳定,到反复压缩到1000次,输出电流与初始电流仍然未见明显变化,表明压力传感器的传感材料抗疲劳稳定性非常好。

[0026]

对比例1将商品针叶木浆板撕碎、用去离子水浸泡过夜后,用纤维疏解机疏解10000转,取10份针叶木浆分散在200份去离子水中,分散均匀后,过滤成形、冷冻干燥后,获得厚度约为7 mm的纤维素纤维网络。将干燥后的纤维素纤维网络置于管式炉中,通氮气,驱净炉中空气后,在氮气保护下以2℃/分钟的速度升温到300℃,保温2小时,继续以2℃/分钟的速度升温到800℃,保温3小时,取出,冷却至室温,获得厚度约2.5 mm的碳纤维网络材料。其中,碳纤维直径约为17~23 μm,长度大于500 μm。经300次冲击压缩,回弹后的高度损失已经超过30%。

[0027]

将碳纤维网络材料裁成2

×

4 cm2的方块,夹在涂有导电银胶的两片锡箔之间,再在两锡箔表面分别粘上锡箔条作导线,即组成压阻式压力传感器。接到数字源表上,在固定1 v 电压下,初始电流约为0.1 ma。给传感器施加约20 pa压力,电流迅速增加到约 0.7 ma;继续增大压力,输出电流随之增大,施加压力达到约30kpa时,输出电流达到最大值15 ma;继续增加压力,输出电流不再增大。反复给传感器施加20 pa压力,初始电流逐渐增大,输出电流逐步降低,到反复压缩到约200次,输出电流与初始电流的差值已经减小了近25%,表明压力传感器的传感材料已经受到严重破坏。

[0028]

对比例2将商品针叶木浆板撕碎、用去离子水浸泡过夜后,用纤维疏解机疏解10000转,将5份高碘酸钠溶解在95份儿去离子水中,配置100份高碘酸钠溶液;取5份针叶木浆分散在上述100份高碘酸钠溶液中,分散均匀后,将分散体系加热到40℃,反应2小时,脱水、用去离子水离心洗涤3次,过滤成形、冷冻干燥后,获得厚度约为5 mm的纤维素纤维网络。将干燥后的纤维素纤维网络置于管式炉中,通氮气,驱净炉中空气后,在氮气保护下以2℃/分钟的速度升温到300℃,保温2小时,继续以2℃/分钟的速度升温到800℃,保温3小时,取出,冷却至室温,获得厚度约2.5 mm的碳纤维网络材料。其中,碳纤维直径约为17~23 μm,长度大于500 μm。

经300次冲击压缩,回弹后的高度损失已经超过15%。

[0029]

将碳纤维网络材料裁成2

×

4 cm2的方块,夹在涂有导电银胶的两片锡箔之间,再在两锡箔表面分别粘上锡箔条作导线,即组成压阻式压力传感器。接到数字源表上,在固定1 v 电压下,初始电流为0.14 ma。给传感器施加约20 pa压力,电流迅速增加到约 1.2 ma;继续增大压力,输出电流随之增大,施加压力达到约60kpa时,输出电流达到最大值约24 ma;继续增加压力,输出电流不再增大。反复给传感器施加20 pa压力,初始电流逐渐增大,输出电流逐步降低,到反复压缩到约470次,输出电流与初始电流的差值已经减小了近25%,表明压力传感器的传感材料已经受到严重破坏。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1