纤维素纳米晶改性多尺度杂化碳纤维及其制备方法和应用

1.本发明涉及碳纤维表面改性技术领域,具体涉及一种纤维素纳米晶改性多尺度杂化碳纤维及其制备方法和应用。

背景技术:

2.碳纤维增强树脂基复合材料(cfrp)因其具有轻质高强、可设计性强、耐冲击性好等优点而被广泛应用于航空航天、国防军工、交通运输等前沿领域。

3.然而,碳纤维表面光滑、化学惰性大,与树脂基体间的浸润性较差,使得cfrp的界面性能不够理想,直接限制了其综合力学性能与服役性能。碳纤维常需要先进行表面处理,再与树脂基体复合,得到界面性能优良的复合材料。目前已经发展了很多方法来对碳纤维进行表面改性处理,显著改善了cfrp的界面性能。近年来,界面微纳多尺度杂化改性成为cfrp界面改性的技术热点。人们通过将纳米管、石墨烯等纳米填料引入碳纤维表面构筑微纳多尺度杂化碳纤维增强材料,达到强韧化cfrp界面相的目的。

4.目前,多尺度杂化改性往往是通过化学接枝将纳米管、石墨烯等纳米增强颗粒接枝到碳纤维表面,过程较为繁琐,且反应条件往往较为苛刻,对碳纤维本体强度(如拉伸强度等)造成一定程度的损伤,而且石墨烯、碳纳米管等纳米增强体成本较高。

5.纤维素纳米晶作为一种源自天然植物纤维的新型纳米填料,具有低密度、高强度、低成本、可再生等优势,本发明研究发现其在cfrp界面改性方面具有应用前景,有望作为一种纳米填料引入cfrp界面,构筑微纳多尺度杂化界面,提高复合材料界面性能,而且改性过程简单温和,不损伤碳纤维拉伸强度,甚至可能一定程度改善纤维拉伸性能。

技术实现要素:

6.针对本领域存在的不足之处,本发明提供了一种纤维素纳米晶改性多尺度杂化碳纤维的制备方法,具体为一种基于带有正电荷的环基聚磷腈涂层原位聚合后通过静电吸附作用改性碳纤维表界面的改性方法,该方法通过反应条件温和的原位聚合方法,将带有正电荷的环基聚磷腈涂层引入到碳纤维表面,改善了碳纤维的表面物理化学性能,进一步通过静电吸附作用,将带有负电荷的纤维素纳米晶附着到碳纤维表面,构筑微纳多尺度杂化碳纤维,纤维素纳米晶和高分子柔性链段的引入,改善了复合材料的界面性能。

7.一种纤维素纳米晶改性多尺度杂化碳纤维的制备方法,包括步骤:

8.(1)对碳纤维表面进行氧化处理,得到表面氧化的碳纤维;

9.(2)将六氯环三磷腈接枝到所述的表面氧化的碳纤维表面,得到六氯环三磷腈接枝改性的碳纤维;

10.(3)将六氯环三磷腈与聚乙烯亚胺在六氯环三磷腈接枝改性的碳纤维表面进行原位聚合反应,得到表面带有正电荷的环基聚磷腈涂层改性碳纤维;

11.(4)将环基聚磷腈涂层改性碳纤维浸渍于纤维素纳米晶胶体溶液中,带负电荷的纤维素纳米晶通过静电吸附作用附着于环基聚磷腈涂层改性碳纤维表面,得到纤维素纳米

晶改性多尺度杂化碳纤维。

12.本发明以六氯环三磷腈与聚乙烯亚胺(pei)为共聚单体,通过简单的原位共聚反应,将带有正电荷的环基聚磷腈涂层引入到碳纤维表面,使得碳纤维表面正电荷附着更加牢固、分布更加均匀,从而更有利于进一步通过静电吸附作用吸附纳米纤维素纳米晶,对后续制得的复合材料的界面结合强度起到更好的增强改善作用。

13.所述的六氯环三磷腈的分子式如下式(i)所示:

[0014][0015]

所述的聚乙烯亚胺的分子式如下式(ii)所示:

[0016][0017]

步骤(1)中,优选地,所述的氧化处理为将碳纤维与氧化性强酸混合反应,或者阳极电氧化处理。

[0018]

优选地,所述的碳纤维和氧化性强酸的重量比为1~20:100。

[0019]

所述的氧化性强酸可选自浓硝酸、浓硫酸或其组合。

[0020]

所述的浓硝酸为质量浓度≥60%的硝酸。

[0021]

所述的浓硫酸为质量浓度≥98%的硫酸。

[0022]

优选地,所述的氧化性强酸是质量浓度为60%的硝酸和质量浓度为98%的硫酸按体积比1:4配成的混合酸。

[0023]

优选地,所述的将碳纤维与氧化性强酸混合反应的反应温度为50~150℃,反应时间为1~4小时。

[0024]

优选地,在对碳纤维表面进行氧化处理后,将碳纤维洗涤至中性,烘干得到表面氧化的碳纤维。

[0025]

优选地,所述的烘干温度为50~100℃。

[0026]

步骤(2)中,所述的表面氧化的碳纤维与六氯环三磷腈的重量比为100:25~250。

[0027]

优选地,所述步骤(2)的具体步骤包括:将六氯环三磷腈和表面氧化的碳纤维放入

溶剂中形成混合液,再将缚酸剂加入混合液中,反应得到六氯环三磷腈接枝改性的碳纤维。

[0028]

优选地,所述的六氯环三磷腈和缚酸剂的摩尔比为1:1~10。

[0029]

所述的溶剂可选自:四氢呋喃、甲苯、无水乙腈、丙酮或其组合。

[0030]

所述的缚酸剂可选自三乙胺、氢氧化钠、碳酸钾和碳酸钠中的一种或多种。

[0031]

优选地,步骤(2)的反应在20~80℃恒温搅拌或者水浴超声条件下进行1~24小时。

[0032]

优选地,所述步骤(3)的具体步骤包括:将聚乙烯亚胺加入到步骤(2)反应结束的混合液中,通过聚乙烯亚胺与六氯环三磷腈在碳纤维表面的原位聚合,将带有正电荷的环基聚磷腈涂层引入到碳纤维表面,得到环基聚磷腈涂层改性碳纤维。

[0033]

优选地,聚乙烯亚胺与六氯环三磷腈的重量比为100:25~250。

[0034]

优选地,步骤(3)的反应在20~80℃恒温搅拌或者水浴超声条件下进行1~24小时。

[0035]

优选地,将得到的环基聚磷腈涂层改性碳纤维用溶剂或/和水超声洗涤、真空干燥。

[0036]

优选地,所述的真空干燥的温度为50~100℃。

[0037]

优选地,所述聚乙烯亚胺的分子量范围为600~70000g/mol。

[0038]

优选地,步骤(4)中,所述纤维素纳米晶胶体溶液中,溶剂为水、乙醇、丙醇、乙酸乙酯中的至少一种,纤维素纳米晶的质量百分比为0.001~10%;

[0039]

所述环基聚磷腈涂层改性碳纤维在纤维素纳米晶胶体溶液中的浸渍时间为0.5~60min。

[0040]

进一步优选,所述纤维素纳米晶的粒径为1~200nm,更有利于静电吸附作用的进行,进而提高材料的力学性能。

[0041]

优选地,将得到的纤维素纳米晶改性多尺度杂化碳纤维用溶剂或/和水洗涤、真空干燥。

[0042]

优选地,所述的真空干燥的温度为50~100℃。

[0043]

本发明还提供了上述制备方法制备得到的纤维素纳米晶改性多尺度杂化碳纤维。

[0044]

本发明还提供了所述的纤维素纳米晶改性多尺度杂化碳纤维在制备复合材料中的应用。

[0045]

本发明与现有技术相比,主要优点包括:本发明通过原位聚合将带有正电荷的环基聚磷腈涂层引入到碳纤维表面,获得了表面带有大量正电荷的改性碳纤维,增加碳纤维的静电吸附能力。进一步通过简单的静电吸附,将纳米纤维素纳米晶附着在碳纤维表面,构筑了微纳多尺度杂化改性碳纤维,提高了cfrp的界面结合强度。

附图说明

[0046]

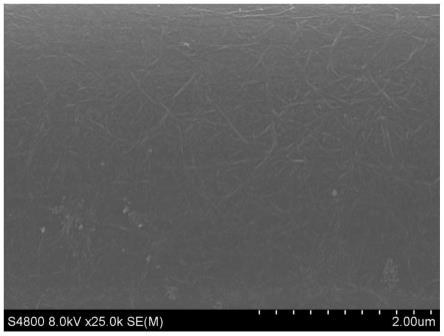

图1为实施例的环基聚磷腈涂层改性碳纤维的扫描电镜(sem)照片;

[0047]

图2为实施例的纤维素纳米改性多尺度杂化碳纤维sem照片。

具体实施方式

[0048]

下面结合附图及具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明

本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的操作方法,通常按照常规条件,或按照制造厂商所建议的条件。

[0049]

(1)碳纤维表面氧化处理:市售t700级别碳纤维表面经丙酮除去上浆剂后,采用浓硝酸进行氧化处理1h,并经去离子水洗涤后真空干燥,得到表面氧化的碳纤维(cfo);

[0050]

(2)制备磷腈改性碳纤维:将10g六氯环三膦腈(hccp)加入1500ml无水乙腈中,搅拌溶解;取约20g的一束氧化碳纤维(cfo)加入hccp/乙腈溶液中,滴入80ml三乙胺,50℃下搅拌反应2h后,得到接枝hccp的碳纤维cfo-hccp。

[0051]

(3)将18g聚乙烯亚胺(1800g/mol)加入步骤(2)反应后的溶液中,搅拌溶解,继续反应4h,取出改性碳纤维,用无水乙腈洗涤3次,得到环基聚磷腈涂层改性碳纤维,形貌如图1所示。

[0052]

(4)环基聚磷腈涂层改性碳纤维浸渍到质量分数为0.01%、直径为10-50nm的纤维素纳米晶胶体水溶液中5分钟,取出,用去离子水清洗3次,得到纤维素纳米晶改性多尺度杂化碳纤维,形貌如图2所示,表面均匀分布类似于针状和棒状的纤维素纳米晶。

[0053]

(5)为了得到更多的改性碳纤维制备复合材料层板,可以重复上述过程。

[0054]

将本实施例中步骤(1)的氧化碳纤维、步骤(3)的环基聚磷腈涂层改性碳纤维、步骤(4)的纤维素纳米晶改性多尺度杂化碳纤维分别与同种环氧树脂、按相同方法制成复合材料,测得相应的纤维拉伸强度、界面剪切强度(ifss)、层间剪切强度(ilss),结果如表1所示。现有技术中的一些改性方法(如常规化学接枝、cvd生长等),通常会一定程度损伤纤维强度,但从上述实施方法、图1~2以及表1可以发现,本发明方法不但条件比较温和,同时涂层可以修复一些微缺陷,从而一定程度优化拉伸强度。

[0055]

表1

[0056][0057]

此外应理解,在阅读了本发明的上述描述内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1