一种电磁屏蔽复合材料及其制备方法

1.本发明属于电磁屏蔽材料技术领域,特别涉及一种电磁屏蔽复合材料及其制备方法。

背景技术:

2.电磁屏蔽材料是指通过反射或者吸收电磁波的原理达到防止电磁波透射穿过的一类材料,目前常用的金属纤维制成的电磁屏蔽材料虽然具有较好的电磁屏蔽效果,但是仍有质量大、加工困难以及化学稳定性差等缺点,限制了其进一步使用。

3.为克服金属类电磁屏蔽材料的缺点,石墨烯、碳纳米管和炭黑等具有优良导电性的碳材料也被应用于电磁屏蔽材料领域,但是碳材料在使用过程中存在一定缺陷,首先,碳材料的小尺寸使得其具有极大的比表面积,而大比表面积带来的高表面能使得碳材料极易团聚从而限制碳材料的使用效率,碳材料的利用率低(张松林.基于层层组装聚吡咯/氧化石墨烯多层膜的吸波织物[d].上海:东华大学,2015.)。其次,为使碳材料在复合材料中构建导电网络结构,往往需要较大的碳材料添加量,进而增加了电磁屏蔽材料的制备成本(刘元军,刘旭琳,张一曲,等.石墨烯/石墨单层涂层织物的电磁性能和力学性能的研究[j].纺织科学与工程学报,2019,36(2):1

‑

5,37.doi:10.3969/j.issn.2096

‑

5184.2019.02.001)。

技术实现要素:

[0004]

有鉴于此,本发明的目的在于提供一种电磁屏蔽复合材料及其制备方法,本发明提供的电磁屏蔽复合材料避免了碳材料的团聚问题,具有碳材料用量少、利用率高的特点,且碳材料分散均匀,与织物基体结合优良,具有性质稳定的优点。

[0005]

为了实现上述发明的目的,本发明提供以下技术方案:

[0006]

本发明提供了一种电磁屏蔽复合材料,包括织物基底、所述织物基底表面的石墨烯气凝胶和水性聚氨酯,所述水性聚氨酯填充于石墨烯气凝胶孔隙中以及织物基底和石墨烯气凝胶界面处。

[0007]

优选的,所述织物基底为棉织物;所述棉织物的经线密度为150~180根/10cm,纬线密度为100~130根/10cm。

[0008]

优选的,所述电磁屏蔽复合材料中石墨烯气凝胶的负载量为10~30ml/dm2。

[0009]

优选的,所述电磁屏蔽复合材料中水性聚氨酯的负载量为10~25ml/dm2。

[0010]

本发明还提供了上述技术方案所述电磁屏蔽复合材料的制备方法,包括以下步骤:

[0011]

将氧化石墨烯溶液与还原剂混合,将所得还原氧化石墨烯溶液依次进行加热和透析,得到石墨烯水凝胶;

[0012]

将所述石墨烯水凝胶涂覆在织物基底表面,依次进行冷冻和真空冷冻干燥,得到石墨烯气凝胶复合物;

[0013]

将所述石墨烯气凝胶复合物的石墨烯气凝胶面涂覆水性聚氨酯,进行干燥处理,

得到所述电磁屏蔽复合材料。

[0014]

优选的,所述氧化石墨烯溶液的浓度为4~8mg/ml。

[0015]

优选的,所述氧化石墨烯溶液中的氧化石墨烯与还原剂的质量比为(1~1.5):1。

[0016]

优选的,所述加热的温度为60~80℃,时间为4~8h;

[0017]

所述透析中的透析试剂为乙醇水溶液;所述乙醇水溶液中乙醇的质量分数为5~15%;所述透析的时间为24~36h。

[0018]

优选的,所述冷冻的温度为

‑

60~

‑

30℃,时间为6~12h;

[0019]

所述真空冷冻干燥的真空度为0~10pa,冷阱温度为

‑

40~

‑

20℃,时间为4~6h。

[0020]

优选的,所述干燥的温度为60~70℃,时间为6~12h。

[0021]

本发明提供了一种电磁屏蔽复合材料,包括织物基底、所述织物基底表面的石墨烯气凝胶和水性聚氨酯,所述水性聚氨酯填充于石墨烯气凝胶孔隙中以及织物基底和石墨烯气凝胶界面处。在本发明中,所述织物基底保证电磁屏蔽复合材料具有良好的机械强度;石墨烯气凝胶自身具有多孔导电网络结构有利于避免碳材料出现团聚,分散均匀,从而减少了导电碳材料的用量、提高了碳材料的利用率;水性聚氨酯为石墨烯气凝胶的填充材料,并且为石墨烯气凝胶和基底之间的粘结剂,提高了电磁屏蔽复合材料的物料结合强度。

[0022]

实施例测试结果表明,本发明提供的电磁屏蔽复合材料的电磁屏蔽效能为24.8~28.3db,可以屏蔽超过99%的电磁辐射,电磁屏蔽性能优良;表面电阻率为9.89

×

10~1.21

×

102ω

·

m,表面电阻低;拉伸断裂强力为602~676n,顶破强力为486~564n,撕裂强力为16~17.6n,力学性能优良;抗弯长度为7.8~10.8cm,弯曲刚度为1.8002~6.3035kn

·

cm2,弯曲弹性模量为1728.15~3648.09mpa,具有良好的柔性。

附图说明

[0023]

图1为实施例1所得电磁屏蔽复合材料的外观光学图;

[0024]

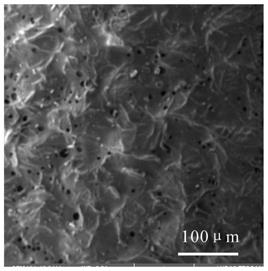

图2为实施例1所得电磁屏蔽复合材料表面的sem图;

[0025]

图3为实施例1所得电磁屏蔽复合材料截面的sem图;

[0026]

图4为实施例1所得电磁屏蔽复合材料的热重曲线图;

[0027]

图5为实施例1所得电磁屏蔽复合材料的红外光谱图;

[0028]

图6为实施例1所得电磁屏蔽复合材料的电磁屏蔽效能图;

[0029]

图7为实施例1~2和对比例1~4所得复合材料的外观图,其中,a

‑

对比例1,b

‑

对比例2,c

‑

对比例3,d

‑

对比例4,e

‑

实施例1,f

‑

实施例2;

[0030]

图8为实施例2和对比例1~2、4所得复合材料的热重曲线图;

[0031]

图9为实施例1~2和对比例1~4所得复合材料的总电磁屏蔽效能图;

[0032]

图10为实施例1~2和对比例2~4所得复合材料的电磁波吸收效能图;

[0033]

图11为实施例1~2和对比例2~4所得复合材料的电磁波反射效能图。

具体实施方式

[0034]

本发明提供了一种电磁屏蔽复合材料,包括织物基底、所述织物基底表面的石墨烯气凝胶和水性聚氨酯,所述水性聚氨酯填充于石墨烯气凝胶孔隙中以及织物基底和石墨烯气凝胶界面处。

[0035]

在本发明中,若无特殊说明,所述各组分均为本领域技术人员熟知的市售商品。

[0036]

在本发明中,所述电磁屏蔽复合材料包括织物基底。在本发明中,所述织物基底优选为棉织物。在本发明中,所述棉织物的经线密度优选为150~180根/10cm,更优选为150~170根/10cm;纬线密度优选为100~130根/10cm,更优选为100~120根/10cm。

[0037]

在本发明中,所述电磁屏蔽复合材料中石墨烯气凝胶的负载量优选为10~30ml/dm2,更优选为15~25ml/dm2。在本发明中,所述石墨烯气凝胶被结合在织物基底表面。

[0038]

在本发明中,所述电磁屏蔽复合材料中水性聚氨酯的负载量优选为10~25ml/dm2,更优选为15~20ml/dm2。

[0039]

本发明还提供了上述技术方案所述电磁屏蔽复合材料的制备方法,包括以下步骤:

[0040]

将氧化石墨烯溶液与还原剂混合,将所得还原氧化石墨烯溶液依次进行加热和透析,得到石墨烯水凝胶;

[0041]

将所述石墨烯水凝胶涂覆在织物基底表面,依次进行冷冻和真空冷冻干燥,得到石墨烯气凝胶复合物;

[0042]

将所述石墨烯气凝胶复合物的石墨烯气凝胶面涂覆水性聚氨酯,进行干燥处理,得到所述电磁屏蔽复合材料。

[0043]

本发明将氧化石墨烯溶液与还原剂混合,将所得还原氧化石墨烯溶液依次进行加热和透析,得到石墨烯水凝胶。

[0044]

在本发明中,所述氧化石墨烯水溶液的浓度优选为4~8mg/ml,更优选为5~7mg/ml。

[0045]

在本发明中,所述氧化石墨烯溶液的制备方法优选包括以下步骤:

[0046]

将石墨、硝酸钠、浓硫酸和高锰酸钾混合,依次进行中温反应和高温反应,静置后得到氧化石墨烯浆;

[0047]

将所述氧化石墨烯浆依次进行酸洗、水洗和分散处理,得到所述氧化石墨烯溶液。

[0048]

本发明将石墨、硝酸钠、浓硫酸和高锰酸钾混合,依次进行中温反应和高温反应,静置后得到氧化石墨烯浆。

[0049]

本发明对所述石墨的来源没有特殊限定,采用本领域技术人员熟知的市售商品即可;在本发明的实施例中,所述石墨优选购买自国药化学集团化学试剂有限公司。在本发明中,所述石墨的粒度优选为400~600目。在本发明中,所述浓硫酸的质量分数优选为98%。

[0050]

在本发明中,所述石墨、硝酸钠、浓硫酸和高锰酸钾的混合优选为将石墨和硝酸钠混合后,向所得的混合粉中加入浓硫酸,再向所得固液混合料中加入高锰酸钾。在本发明中,所述石墨、硝酸钠、浓硫酸和高锰酸钾的混合优选在0~5℃条件下进行,具体的,如在冰浴条件下进行。在本发明中,所述石墨与硝酸钠的质量比优选为1:1。在本发明中,所述石墨的质量与浓硫酸的体积的比优选为1g:(40~60)ml,更优选为1g:(45~55)ml。在本发明中,所述石墨与高锰酸钾的质量比优选为1:10。在本发明中,所述高锰酸钾为氧化剂。在本发明中,所述高锰酸钾的使用优选为分批次加入;本发明对所述分批次加入的批次数和单次加入量没有特殊限定;本发明通过分批次加入高锰酸钾,防止混合反应过于剧烈。

[0051]

在本发明中,所述中温反应的温度优选为30~40℃,更优选为32~38℃;时间优选为3~6h,更优选为4~5h。

[0052]

中温反应后,本发明优选将中温反应所得物料体系与第一部分水混合;所述第一部分水的体积与石墨的质量的比优选为(40~60)ml:1g,更优选为(45~55)ml:1g。中温反应后,本发明通过升温达到高温反应的温度,进行高温反应。在本发明中,所述升温的速率优选≥5℃/min。

[0053]

在本发明中,所述高温反应的温度优选为90~100℃,更优选为92~98℃;时间优选为10~20min,更优选为12~18min。高温反应后,本发明优选将高温反应所得物料体系、第二部分水和双氧水混合,以去除残余的高锰酸钾。在本发明中,所述第二部分水的体积与石墨的质量的比优选为(20~30)ml:1g,更优选为(22~28)ml:1g。在本发明中,所述双氧水的体积分数优选为35%;所述第二部分水与双氧水的体积比优选为(20~30):(10~20),更优选为(22~28):(12~18)。

[0054]

高温反应后,本发明优选将高温反应后的物料进行静置,以使高温反应所得氧化石墨烯沉淀。在本发明中,所述静置的时间优选为24~48h,更优选为28~44h。静置后,物料体系分层,本发明优选在静置后,倒去物料体系上层的清液,得到下层的氧化石墨烯浆。

[0055]

得到氧化石墨烯浆后,本发明优选将所述氧化石墨烯浆依次进行酸洗、水洗和分散处理,得到所述氧化石墨烯溶液。

[0056]

在本发明中,所述酸洗中使用的试剂优选为盐酸水溶液;所述盐酸水溶液的质量分数优选为15%。在本发明中,所述酸洗的方法优选为将所述氧化石墨烯浆和酸洗试剂混合后进行离心处理。在本发明中,所述离心处理的转速优选为5000~7000rpm,更优选为5500~6500rpm;离心次数优选为3~5次;离心时间优选为5~8min/次,更优选为6~7min/次。本发明对酸洗中酸洗试剂与氧化石墨烯浆的用量比例没有特殊限定,以能够浸没氧化石墨烯浆为准。本发明通过酸洗,去除氧化石墨烯浆中残留的so

42

‑

。

[0057]

在本发明中,所述水洗使用的试剂优选为去离子水。在本发明中,所述水洗的方法优选为将酸洗后的氧化石墨烯浆和去离子水混合,进行离心处理。在本发明中,所述离心处理的转速优选为5000~7000rpm,更优选为5500~6500rpm;离心次数优选为3~5次;离心时间优选为5~8min/次,更优选为6~7min/次。本发明通过水洗,保证氧化石墨烯浆呈中性。

[0058]

在本发明中,所述分散处理包括因此进行的搅拌和超声。在本发明中,所述搅拌的速率优选为400~600rpm,更优选为450~550rpm;时间优选为4~8h,更优选为4.5~7.5h。在本发明中,所述搅拌的设备优选为磁力搅拌器。在本发明中,所述超声的时间优选为2~4h,更优选为2.5~3.5h;本发明对所述超声的频率没有特殊限定,采用任意频率均可。在本发明中,所述超声的设备优选为超声清洗机。

[0059]

在所述分散处理前,本发明优选还包括将水洗后所得的中性氧化石墨烯浆和去离子水混合,以保证分散处理后所得氧化石墨烯溶液的浓度;本发明对所述中性氧化石墨烯浆和去离子水的比例关系没有特殊限定,以能够保证保证分散处理后所得氧化石墨烯溶液的浓度为4~8mg/ml为准。

[0060]

在本发明中,所述还原剂优选为抗坏血酸。在本发明中,所述氧化石墨烯溶液中的氧化石墨烯与还原剂的质量比优选为(1~1.5):1,更优选为(1.1~1.4):1。

[0061]

在本发明中,氧化石墨烯溶液和还原剂混合后,氧化石墨烯溶液中的氧化石墨烯被还原剂还原,得到还原氧化石墨烯溶液。本发明通过对氧化石墨烯进行还原,去除氧化石墨烯中的含氧基团,从而提高石墨烯的导电率,进而有利于提高电磁屏蔽复合材料的电磁

屏蔽性能。

[0062]

得到还原氧化石墨烯溶液后,本发明将所述还原氧化石墨烯溶液依次进行加热和透析,得到石墨烯水凝胶。

[0063]

在本发明中,所述加热的温度优选为60~80℃,更优选为65~75℃;时间优选为4~8h,更优选为5~7h。在本发明中,所述加热优选为在封闭空间条件下进行,本发明对得到所述封闭空间的密封手段没有特殊限定,采用本领域技术人员熟知的密封手段即可;在本发明的实施例中,所述封闭条件优选通过采用保鲜膜对盛放有所述还原氧化石墨烯溶液的容器进行封口实现。在本发明中,所述加热的设备优选为烘箱。

[0064]

在本发明中,所述透析中的透析试剂优选为乙醇水溶液;所述乙醇水溶液中乙醇的质量分数优选为5~15%,更优选为7~13%。在本发明中,所述透析的时间优选为24~36h,更优选为28~32h。本发明对所述透析的工艺没有特殊限定,采用本领域技术人员熟知的透析工艺即可。本发明通过透析,去除石墨烯水凝胶中的杂质,并有利于减小石墨烯水凝胶冷冻过程中的冰晶尺寸。

[0065]

得到石墨烯水凝胶后,本发明将所述石墨烯水凝胶涂覆在织物基底表面,依次进行冷冻和真空冷冻干燥,得到石墨烯气凝胶复合物。

[0066]

所述织物基底在进行石墨烯水凝胶的涂覆前,本发明优选对所述织物基底进行柔软化处理;所述柔软化处理包括依次进行的柔软整理液浸泡、蒸馏水洗和烘干。在本发明中,所述柔软整理液浸泡优选为将织物基底直接浸泡在柔软整理液中。在本发明中,所述柔软整理液包括naoh、渗透剂和蒸馏水。在本发明中,所述渗透剂优选为脂肪醇聚氧乙烯醚(jfc)。在本发明中,所述柔软整理液中naoh的质量与渗透剂的体积的比优选为(25~40)g:(6~12)ml,更优选为(28~37)g:(8~10)ml。在本发明中,所述柔软整理液中渗透剂与蒸馏水的体积比优选为(6~12):800,更优选为(8~10):800。

[0067]

在本发明中,所述柔软整理液浸泡的温度优选为60~80℃,更优选为65~75℃;时间优选为2~4h,更优选为2.5~3.5h。在本发明中,所述柔软整理液浸泡的温度优选通过对盛放有柔软整理液和织物基底的容器进行加热获得;所述加热设备优选为烘箱。在本发明的实施例中,所述烘箱优选为宁波纺织仪器厂的dzf

‑

6020。

[0068]

本发明对所述蒸馏水洗没有特殊限定,采用本领域技术人员熟知的蒸馏水洗即可。在本发明中,所述蒸馏水洗的次数优选为3次;本发明对所述蒸馏水洗的单次水洗时间没有特殊限定,采用任意单次水洗时间均可。

[0069]

在本发明中,所述烘干的温度优选为60℃;本发明对所述烘干的时间没有特殊限定,以烘干至基底恒重为准。

[0070]

本发明对所述石墨烯水凝胶在织物基底表面的涂覆方法没有特殊限定,采用本领域技术人员熟知的涂覆方法即可。在所述涂覆后,本发明优选还包括采用压辊将织物基底表面的石墨烯水凝胶辊压均匀。在本发明中,所述石墨烯水凝胶在织物基底表面的涂覆量优选为25~30ml/375cm2,更优选为26~29ml/375cm2。在本发明中,所述石墨烯水凝胶的密度优选为0.992~1.008g/cm3,更优选为0.995~1.005g/cm3。

[0071]

在本发明中,所述冷冻的温度优选为

‑

60~

‑

30℃,更优选为

‑

55~

‑

35℃;时间优选为6~12h,更优选为8~10h。本发明在冷冻过程中形成冰晶;所述冰晶的尺寸优选为10~50μm。

[0072]

在本发明中,所述真空冷冻干燥的真空度优选为0~10pa,更优选为1~9pa;冷阱温度优选为

‑

40~

‑

20℃,更优选为

‑

35~

‑

25℃;时间优选为4~6h,更优选为4.5~5.5h。在本发明中,所述真空冷冻干燥的设备优选为冷冻干燥机。本发明通过真空冷冻干燥,使石墨烯水凝胶中的冰晶升华,得到石墨烯气凝胶复合物。在本发明中,所述石墨烯气凝胶复合物中石墨烯气凝胶的密度优选为7.5~8.5mg/cm3,更优选为8~8.5mg/cm3,最优选为8.5mg/cm3。

[0073]

得到石墨烯气凝胶复合物后,本发明将所述石墨烯气凝胶复合物的石墨烯气凝胶面涂覆水性聚氨酯,进行干燥处理,得到所述电磁屏蔽复合材料。

[0074]

在本发明中,所述水性聚氨酯的涂覆方法优选为喷涂。在本发明中,所述水性聚氨酯优选以水性聚氨酯乳液的形式提供;所述水性聚氨酯乳液的固含量优选为30~45%,更优选为30~40%。在本发明中,所述水性聚氨酯的涂覆量优选为15~25ml/375cm2,更优选为18~24ml/375cm2。在涂覆水性聚氨酯后,本发明优选对涂覆了水性聚氨酯的石墨烯气凝胶复合物进行辊压。在本发明中,所述辊压的压力优选为10~15n,更优选为11~14n,最优选为12n;时间优选为2~5min,更优选为2.5~4min,最优选为3min。本发明通过辊压去除物料体系中的气泡。

[0075]

在本发明中,所述干燥的温度优选为60~70℃,更优选为62~68℃;时间优选为6~12h,更优选为8~10h。本发明通过干燥,促进水性聚氨酯固化成膜。

[0076]

为了进一步说明本发明,下面结合实施例对本发明提供的一种电磁屏蔽复合材料及其制备方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0077]

实施例1

[0078]

冰水浴条件下,将1g石墨(粒度为400目)、1g硝酸钠、50ml硫酸(质量分数为98%)和10g高锰酸钾(高锰酸钾分5次加入,每次2g)混合,然后将所得混合体系于35℃进行中温反应4h后,向反应体系中加入50ml去离子水,于92℃进行高温反应15min,再向反应体系中加入30ml去离子水和15ml质量分数为35%的双氧水,静置30h后得到氧化石墨烯浆;

[0079]

将所得氧化石墨烯浆和质量分数为15%的盐酸混合,在7000rpm高速离心机中离心7min,离心4次后,倒去液体,将所得沉淀与去离子水混合,在7000rpm高速离心机中离心7min,离心4次后,倒去液体,将所得沉淀与去离子水混合至体系中氧化石墨烯浓度为4mg/ml,磁力搅拌器中500rpm搅拌4h后超声清洗机超声分散2h,得到氧化石墨烯溶液;

[0080]

将以上所得氧化石墨烯溶液与1g抗坏血酸混合,将盛放所得还原氧化石墨烯溶液的烧杯用保鲜膜封口后,在75℃下保温4h,然后置于乙醇水溶液(乙醇的质量分数为10%)中透析24h,得到石墨烯水凝胶;

[0081]

将25cm

×

15cm的棉织物(经线密度为150根/10cm;纬线密度为100根/10cm)浸置于柔软整理液(柔软整理液中,naoh的质量、渗透剂的体积和蒸馏水的体积的比为32g:10ml:1000ml)中,80℃下保温3h,取出棉织物采用蒸馏水水洗后于60℃烘干至恒重,完成对棉织物的柔软化处理;

[0082]

采用压辊,将25ml所得石墨烯水凝胶涂覆在进行了柔软化处理的棉织物单面,将

所得的复合物体系于

‑

30℃冷冻8h后,于5pa真空度、

‑

20℃下真空冷冻干燥8h,得到石墨烯气凝胶复合物;

[0083]

在所得石墨烯气凝胶复合物的石墨烯气凝胶面喷涂20ml水性聚氨酯,辊压去除气泡后,于60℃干燥8h,得到所述电磁屏蔽复合材料。

[0084]

对实施例1所得电磁屏蔽复合材料进行如下测试:

[0085]

1、外观光学观察,所得外观光学图见图1。由图1可见,电磁屏蔽复合材料呈现出均匀的黑灰色光泽,这也可以间接说明石墨烯气凝胶已经在棉织物表面形成了比较完善的导电网络层。

[0086]

2、扫描电子显微镜测试,所得电磁屏蔽复合材料表面的sem图见图2,电磁屏蔽复合材料截面的sem图见图3。由图2可见,本实施例所得电磁屏蔽复合材料中的棉织物表面被聚氨酯覆盖,但透过聚氨酯层的包裹可以看到棉织物的纤维以及石墨烯气凝胶的颗粒在织物表面均匀分散。由图3可见,实施例所得电磁屏蔽复合材料中的织物表面的石墨烯气凝胶层与棉织物的经纱、纬纱形成了交织结构。

[0087]

3、采用热重分析仪进行热重分析,所得热重曲线见图4。由图4可见,本实施例所得电磁屏蔽复合材料在250℃前重量下降速率较慢,而在250℃后下降速度加快,当温度超过450℃后电磁屏蔽复合材料的质量损失减缓,最终当温度达到700℃时电磁屏蔽复合材料的质量剩余7.6%。说明本发明提供的电磁屏蔽复合材料热稳定性好。

[0088]

4、进行红外光谱测试,所得红外光谱图见图5。由图5可见,在3347cm

‑1处有

‑

o

‑

h

‑

宽而强的振动吸收峰,电磁屏蔽复合材料的主体由棉纤维构成,棉纤维的主要组成成分是纤维素大分子,含有大量羟基;在1352cm

‑1处有微弱的

‑

c

‑

o

‑

伸缩吸收峰,证明该样品中存在

‑

cooh

‑

基团;在1633cm

‑1处存在c=c尖而弱的骨架伸缩振动吸收峰,这是因为棉织物表面的石墨烯气凝胶在被氧化为氧化石墨烯的过程中,在强氧化剂的氧化作用下,石墨的边缘产生了羧基、羟基等含氧官能团,而在随后的抗坏血酸的还原过程中,部分含氧基团被保留下来,因而在红外光谱图中出现了以上吸收峰。

[0089]

5、利用矢量网络分析仪测试材料的电磁屏蔽效能,使用同轴法将样品裁剪成外径7cm、内径3cm的圆环,放入法兰空腔中压紧;测试频率设置为x波段(8

‑

12ghz),反射参数(s11 and s22)和透射参数(s12 and s21)由矢量网络分析仪测得。测试所得电磁屏蔽效能图见图6。由图6可见,当石墨烯气凝胶的用量为25ml/375cm2棉织物时,电磁屏蔽复合材料的电磁屏蔽效能在x波段(8.2

‑

12.4ghz)内的电磁屏蔽效均超过了25db,达到了20db的民用电磁屏蔽材料的使用要求,取得了良好的电磁屏蔽效果。

[0090]

实施例2

[0091]

柔软化处理的基底表面(单面)的石墨烯水凝胶的涂覆用量为30ml,其余技术手段与实施例1一致,得到所述电磁屏蔽复合材料。

[0092]

对比例1

[0093]

柔软化处理的基底表面(单面)的石墨烯水凝胶的涂覆用量为0ml,其余技术手段与实施例1一致,得到复合材料。

[0094]

对比例2

[0095]

柔软化处理的基底表面(单面)的石墨烯水凝胶的涂覆用量为10ml,其余技术手段与实施例1一致,得到电磁屏蔽复合材料。

[0096]

对比例3

[0097]

柔软化处理的基底表面(单面)的石墨烯水凝胶的涂覆用量为15ml,其余技术手段与实施例1一致,得到电磁屏蔽复合材料。

[0098]

对比例4

[0099]

柔软化处理的基底表面(单面)的石墨烯水凝胶的涂覆用量为20ml,其余技术手段与实施例1一致,得到电磁屏蔽复合材料。

[0100]

对实施例1~2和对比例1~4所得复合材料分别进行以下测试:

[0101]

1、外观光学观察,所得外观图见图7,其中,a

‑

对比例1,b

‑

对比例2,c

‑

对比例3,d

‑

对比例4,e

‑

实施例1,f

‑

实施例2。由图7可见,当涂覆10ml石墨烯气凝胶后,棉织物表面虽然相比于纯的棉织物有了较大的外观变化,表面呈现碳材料的黑色,但是色泽的深浅并不均匀,这是因为此时石墨烯气凝胶的用量相比于棉织物的表面积来说过少,不能完全对棉织物表面进行很好的覆盖,且数量有限的石墨烯气凝胶只在棉织物的部分区域形成了区域性的导电网络,这对于复合材料的电磁屏蔽效能来说也是有限的;随着气凝胶用量的增加,织物的外观和光泽也随之变化,当气凝胶的用量达到25ml和30ml时,复合材料呈现出均匀的黑色类似金属的光泽,这也可以间接说明石墨烯气凝胶已经在织物表面形成了比较完善的导电网络层。

[0102]

2、采用热重分析仪进行热重分析,所得热重曲线见图8。由图8可见,复合材料的热解过程可以分为3个部分,第一个部分为室温~280℃;第二部分依据样品的不同分别为:对比例1为280~360℃,对比例2为280~420℃,对比例3和实施例2为280~450℃;第三部分依据样品的不同分别为:对比例1为360~500℃,对比例2为420~500℃,对比例3和实施例2为450~500℃。在第一阶段中织物的质量损失较少,主要是由于电磁屏蔽复合材料中的自由水受热挥发所引起的,在这一阶段材料的质量损失率约为6%;在第二阶段中,所有电磁屏蔽复合材料的质量均快速减少,对比例1在这一阶段质量损失约为50%,而对比例2、对比例4和实施例2提供的电磁屏蔽复合材料的质量损失约为70%,这一阶段主要是因为复合材料的主体材料织物的主要化学组成成分纤维素发生热分解造成的,在这一加热过程中,纤维素大分子的氧桥键受热断裂,纤维素的大分子链被破坏产生h2o和co2等挥发小分子,从而使得复合材料质量大幅下降;第三阶段为材料的高温碳化过程,此时材料中的有机物在高温的作用下生成碳和灰分,材料的质量损失速率降低并趋于稳定。

[0103]

从图8中还可以发现,随着石墨烯气凝胶使用量的增加,曲线发生明显的前移,当石墨烯气凝胶用量达到20ml和30ml时两条曲线几乎重合。热分解温度出现在280℃是因为,电磁屏蔽复合材料的主要组成还是棉织物,棉织物主要由纤维素(c6h

10

o5)

n

构成,纤维素热重曲线前移发生前移是因为石墨烯气凝胶凭借其特殊结构所具有良好的热稳定性,从而提高了棉织物的热分解温度,但是随着石墨烯添加量的增加,石墨烯在织物表面实现了对织物表面覆盖的饱和,从而造成了20ml和30ml两条线重合的现象。从最终的质量损失情况来看,对比例1中棉织物的质量保持率约为20%,而添加量石墨烯气凝胶的电磁屏蔽复合的质量保持率约为10%左右。分析原因在于,对比例1的棉织物相比于含石墨烯气凝胶的电磁屏蔽复合材料质量保持率较高是因为棉织物相较于含石墨烯气凝胶的电磁屏蔽复合材料中的棉纤维,具有更高的占比,棉纤维的主要化学组成是纤维素(c6h

10

o5)

n

,相比之下复合织物中为了使石墨烯气凝胶与织物牢固结合而使用了聚氨酯成膜剂(o

‑

conh)

n

,在高温环境下

纤维素和聚氨酯高分子两种有机物的最终热解产物均为碳和灰分,而相比之下纤维素的碳元素含量(44.44%)显著高于聚氨酯分子的碳含量(20.34%),因此最终的质量保持率中,棉织物要高于含石墨烯气凝胶的电磁屏蔽复合材料。

[0104]

3、依据gb/t 22042

‑

2008服装防静电性能、表面电阻率试验方法对复合材料的表面电阻率进行测试和计算。将复合材料裁成尺寸为2cm

×

1cm的矩形,并在样条两端贴上宽度为0.5mm的导电胶电极,用高压源表对材料的电阻进行测试,并根据以下公式计算材料的电阻率:

[0105]

ρ=k

×

r,

[0106]

式中,ρ为计算出的表面电阻率,单位为欧姆

·

米(ω

·

m);

[0107]

r为测定的电阻值,单位为欧姆(ω);

[0108]

k为电极的几何因子,对于本测试,此几何因子为19.8。

[0109]

实施例1~2和对比例1~4所得电磁屏蔽复合材料的表面电阻率的测试结果见表1。

[0110]

表1实施例1~2和对比例1~4所得复合材料的表面电阻率测试结果

[0111] 表面电阻率/ω

·

m实施例11.21

×

102实施例29.89

×

10对比例15.23

×

108对比例26.72

×

105对比例34.23

×

103对比例47.27

×

102[0112]

由表1可见,随着石墨烯气凝胶用量的增加,复合材料的表面电阻率成明显得下降趋势,其中,没有涂覆石墨烯气凝胶的普通棉织物复合材料(对比例1)的表面电阻率最大,达到了5.23

×

108ω

·

m,这是因为棉的主要组成物质(有机物纤维素大分子)是绝缘物质,因此对比例1的表面电阻率很高;随着石墨烯气凝胶的用量增加,电磁屏蔽复合材料的表面电阻率明显下降,这是因为构成石墨烯的sp2杂化碳原子在空间中构成的平面二维结构具有良好的导电性,便于电子的迁移,并且石墨烯气凝胶在棉织物表面建立导电网络结构逐步完善,随着气凝胶用量的进一步增加,当石墨烯气凝胶的用量增加到25ml和30ml时,电磁屏蔽复合材料的表面电阻率也分别提高至1.21

×

102ω

·

m和9.89

×

10ω

·

m,相比于之前表面电阻率的增速,这两个样品的表面电阻率变化较小,由导电渗逾理论可知这是因为此时石墨烯气凝胶的用量已经使得织物表面的导电网络基本构建完成。

[0113]

4、按照实施例1的测试方法,进行电磁屏蔽效能测试,测试图见图9~11,其中,图9为总电磁屏蔽效能图,图10为电磁波吸收效能图,图11为电磁波反射效能图。

[0114]

由图9可见,对比例1提供的复合材料的电磁屏蔽效能不到1db,完全起不到电磁屏蔽的作用,这是因为棉织物的主要化学组成成分是纤维素大分子是绝缘材料;在含石墨烯气凝胶的复合材料当中,当气凝胶的用量达到10ml时,复合材料的电磁屏蔽效能在x波段大约保持在3.2~3.6db的范围内,具有了一定的电磁波屏蔽功能,但是距离民用电磁屏蔽材料20db的标准仍具有较大的差距;随着石墨烯气凝胶用量的继续增加,复合材料的电磁屏蔽效能分别在石墨烯气凝胶用量为15ml和20ml时达到8.9~9.6db和12.8~14.3db,电磁屏

蔽性能有了明显的提升;当石墨烯气凝胶的用量进一步提高达到25ml和30ml时,复合材料的电磁屏蔽效能分别达到了24.8~26.8db和26.4~28.3db,超过了民用电磁屏蔽材料的应用标准。并且由以下公式计算可得:

[0115][0116]

式中,se

t

为总电磁屏蔽效率;p

i

为入射波波功率;p

t

为透射波功率;

[0117]

电磁屏蔽效能se

t

可以被分为吸收效能se

a

和反射效能se

r

两部分,即se

t

=se

a

+se

r

。

[0118]

实施例1~2提供的电磁屏蔽复合材料分别可以屏蔽约99.68%和99.8%的电磁辐射,表现出来较好的电磁屏蔽效果。

[0119]

由图10可见,电磁屏蔽复合材料的电子屏蔽效能主要由吸收效率组成,且变化趋势与总的电磁屏蔽效能相似,这是因为石墨烯气凝胶的阻抗与空气接近,从而使得电磁波到达材料表面时,大部分电磁波透过材料与空气的界面进入材料内部,在石墨烯气凝胶的多孔结构中发生多次内部反射并通过介电损耗的途径被损耗。

[0120]

由图11可见,电磁屏蔽复合材料的电磁波反射效能均维持在较低水平,较少的电磁波反射率也避免了由反射波造成的二次电磁污染,符合电磁屏蔽材料的使用要求。

[0121]

5、结合牢度测试:测试方法为将待测样品置于超声清洗机中,于40khz频率超声震动2h后,烘干,通过质量保持率衡量复合材料的结合牢度,质量保持率越高,结合牢度越佳;测试结果见表2。

[0122]

表2实施例1~2提供的复合材料的质量保持率

[0123] 质量保持率/%实施例196.96实施例296.55

[0124]

由表2可见,本发明提供的电磁屏蔽复合材料质量保持率高,说明结合牢度良好,具有在实际使用中遭遇水洗以及雨淋等过程后依旧保持有较高含量的石墨烯气凝胶,进而具有良好电磁屏蔽性能和较长使用寿命的特点。

[0125]

实施例3

[0126]

在所得石墨烯气凝胶复合物的石墨烯气凝胶面涂覆15ml水性聚氨酯,其余技术手段与实施例1一致,得到所述电磁屏蔽复合材料。

[0127]

实施例4

[0128]

在所得石墨烯气凝胶复合物的石墨烯气凝胶面涂覆25ml水性聚氨酯,其余技术手段与实施例1一致,得到所述电磁屏蔽复合材料。

[0129]

对比例5

[0130]

在所得石墨烯气凝胶复合物的石墨烯气凝胶面涂覆0ml水性聚氨酯,其余技术手段与实施例1一致,得到复合材料。

[0131]

对比例6

[0132]

在所得石墨烯气凝胶复合物的石墨烯气凝胶面涂覆10ml水性聚氨酯,其余技术手段与实施例1一致,得到复合材料。

[0133]

对实施例1、3~4和对比例5~6进行以下测试:

[0134]

1、力学性能测试,其中,将织物样品裁成25cm

×

5cm的矩形(纬向长为25cm)后,利

用强力测试仪对复合材料的拉伸断裂强力进行测试;利用落锤式织物撕裂仪以双缝法对复合材料进行撕裂强力测试;将复合材料样品裁成直径为8cm的圆,将拉伸强力测试仪的上下夹头用一对支架取代后,测试织物的顶破强力。力学性能测试结果见表3。

[0135]

表3实施例1、3~4和对比例5~6所得复合材料的力学性能测试结果

[0136] 拉伸断裂强力/n顶破强力/n撕裂强力/n实施例360248617.6实施例161856216.8实施例467656416对比例551637822.8对比例657246218

[0137]

由表3可见,随着水性聚氨酯用量的增加,复合材料的拉伸断裂强力显著增加,且会随着水性聚氨酯用量的进一步增加而趋缓。领域内公知,机织物的断裂机理是织物在受外力拉伸时首先受拉方向纱线由屈曲变为伸直,随着外力的进一步增大,纱线之中的相互抱合的纤维之间产生滑移伸直断裂,随着纤维之间的纠缠的解离以及部分纤维的断裂进而引起了纱线的断裂,而纱线的断裂最终造成了织物在受拉方向被拉断。由织物的断裂机理可知,当水性聚氨酯成膜剂附着在织物表面时会对纱线表面进行包覆且会对纱线间产生交联,因此织物在收到外力拉伸时,纤维间的滑移以及解离会收到表面由水性聚氨酯所成的聚氨酯膜的阻碍,并且聚氨酯膜本身就具有一定的力学性能以及良高的伸长率,因而造成了织物拉伸断裂强力随聚氨酯用量增加而增大的情形,但当水性聚氨酯用量已经达到可以对纱线以及织物的完全包覆后,聚氨酯对纱线中纤维的滑移阻碍作用已经达到饱和,所以当聚氨酯用量进一步增加时,复合织物的拉伸断裂强力增加不在明显。

[0138]

随着水性聚氨酯用量的增加,复合材料的顶破强力会随之增加,而当水性聚氨酯用量进一步增加时,顶破强力增加不再明显。领域内有织物的顶破机理:当机织物在收到一垂直于织物面方向的外力作用时,织物的经纬纱线由屈曲变为伸直,并随着外力的进一步增加而发生形变,而织物在非经纬纱方向由于收到经纬纱形变产生的剪切力的作用也产生变形,且变形的幅度要大于经纬纱;由于织物的各向异性,织物中的变形能力最小,强度最薄弱的纱线会首先断裂,随着外力的进一步增加织物中断裂的纱线越来越多最终被顶破。结合织物的断裂机理可知,当棉织物表面被涂覆上一层水性聚氨酯后,纱线在收到外力作用时纱线中的纤维滑移会受到阻碍作用,从而在一定程度上缩小了织物在力学性能上的各项异性,增强了织物在薄弱处的力学强度,因而使得织物的顶破强力得到提高;但是当水性聚氨酯的用量足够,聚氨酯已经对织物表面进行了比较全面的包覆之后,聚氨酯对纱线中纤维的保护和限制作用达到饱和,此时水性聚氨酯用量的增加的作用主要是依靠聚氨酯自身的强力提高织物的力学强度,而聚氨酯本身强力较低,因此造成了当聚氨酯用量增加到一定程度后对织物顶破强力增加不明显的情况。

[0139]

随着水性聚氨酯用量的不断提高,与拉伸断裂强力和顶破强力的变化不同,织物的撕裂强力反而出现了下降的趋势,这也与织物的撕裂破坏机理有关。领域内知晓,当机织物收到外力纵向纱线被上下分开时,受拉系统纱线由屈曲变为伸直,并随外力的增大而产生张力和形变;此时受拉纱线变形会作用于横向的非受拉系统纱线,并在此纱线上产生滑移,而在经纬纱交织点处产生的切向滑动阻力则会使得受拉系统纱线靠近而产生应力三角

区;随着外力的增加受力三角区底边的第一条纱线即非受拉系统的第一根纱线所收到的张力会快速增加,直至被拉断,然后三角区底边第二根非受拉系统纱线受力变形直至被拉断,以此类推直至织物被撕裂。由此可如,当纱线的伸长率大、受力三角区越大则织物的撕裂强力就会越大。所以当棉织物被水性聚氨酯高分子成膜包裹住表面时,棉纱线内部纠缠捻合的纤维在收到外力作用时的伸长就会收到表面聚氨酯的阻碍,从而降低了纱线的伸长率,从而使得受力三角区的面积会减小,最终导致复合材料更容易被撕裂。

[0140]

2、刚柔性测试,其中测试方法及计算方法为:

[0141]

使用斜面法对织物的刚柔性进行测试,将织物样品剪成15

×

2cm的尺寸,放在梯形木块上,以匀速将织物样条推出,由滑出长度l0和斜面角度可求出抗弯刚度c(cm),计算公式为:

[0142][0143]

在本发明测试中,θ设为45

°

,由上式得c=0.487l0;

[0144]

织物的弯曲刚度b和弯曲弹性模量e

b

可由下式表示:

[0145]

b=9.8ω(0.487l0)3×

10

‑5,

[0146][0147]

式中,ω为织物平方米重(g/m2);t

f

为织物厚度(mm)。

[0148]

刚柔度测试结果见表4。

[0149]

表4实施例1、3~4和对比例5~6所得复合材料的刚柔性测试结果

[0150] 抗弯长度/cm弯曲刚度/kn

·

cm2弯曲弹性模量e

b

/mpa实施例37.81.80021728.15实施例110.75.41073648.09实施例410.86.30353098.28对比例55.76.56551332.42对比例66.20.86561240.41

[0151]

由表4可见,随着聚氨酯用量的增加,复合材料的抗弯长度、弯曲刚度以及弹性模量均呈现了上升的趋势,即织物经过水性聚氨酯的处理之后更加硬挺。相比于水性聚氨酯涂覆量为零的复合材料棉织物,经过水性聚氨酯涂覆后,水性聚氨酯在棉织物表面干燥成膜后使得棉织物表面在聚氨酯的连接之下成为一个整体,从而使得纱线之间连接更为紧密,在织物受到外力产生形变时,除了会受到纤维之间的纠缠抱合以及纱线之间的交叠摩擦之外,还受到聚氨酯涂层的阻碍作用,因而造成了织物柔性的下降。虽然聚氨酯成膜对织物的柔性造成了一定的降低,但是聚氨酯有效的保护了石墨烯气凝胶的多孔网络结构以及确保了石墨烯气凝胶与棉织物的结合牢度,且聚氨酯的高分子链段是由非结晶性的聚酯组成的软链段以及具有结晶性且可以发生横向交联的二异氰酸酯硬链段组成的、具有良好弹性的高分子均聚物,很大程度上保证了电磁屏蔽复合材料的柔性。

[0152]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1