一种功能性无纺复合材料及生产装置的制作方法

1.本实用新型涉及非织造材料领域,尤其涉及一种功能性无纺复合材料及生产装置。

背景技术:

2.无纺布是由纤维直接成网固结而成的片状物,是通过机械纠缠抱合、热粘合或化学粘合,或多种固结方式组合,所制成的柔性、多孔、性状稳定的纤维制品。无纺布可通过与纱线、织物,甚至膜或其他片状物,缝边或复合制成纤维结构复合材料。由于成网方式和固结方式不同,使无纺布的类别、结构和组成复杂多样。常用的成网方式有干法成网、湿法成网、聚合物挤出成网等。常用的固结方式有机械加固、粘合加固、热粘合法等。

3.申请号为201920778947.3的专利公开了一种导电复合水刺无纺布,包括第一防水透湿膜层、第一纤维集合体、导电增强层、第二纤维集合体和第二防水透湿膜层;所述的第一纤维合体、导电增加强层与第二纤维集合体通过射流缠结方式相固定;所述的第一防水透湿膜层与第一纤维集合体相复合,第二防水透湿膜层与第二纤维集合体相复合;所述的导电增强层为化纤长丝机织物,所使用的化纤长丝包覆有导电层。该实用新型所涉及的一种导电复合无纺布,采用外层具有导电层的化纤长丝所织造的机织物作为导电加强层,并在两层采用水刺加固有纤维层,作为对导电加强层的保护。并在最外侧复合有防水透湿膜,使得该无纺布具有防水透湿的功能,增大了该无纺布的应用范围。该方案不足之处在于材料结构复杂、加工流程长、成本高。

4.申请号为201910802714.7的专利公开了一种耐高温阻燃滤料及其制备方法。该高温阻燃滤料由类“三明治”结构构成,制备过程包括芯层机织布准备、表层非织造布准备、阻燃剂制备、功能整理。高温阻燃滤料上下层为非织造层,芯层为机织布层,通过针刺或水刺复合而成,后将环状磷酸酯化合物阻燃剂整理到滤料上,获得高温阻燃滤料。该方案不足在于需要通过后整理将环状磷酸酯化合物施加到复合材料上,产品结构复杂、加工流程长、成本高。

5.干法成网非织造布是指纤维在干态下采用梳理、气流或其他成网方式形成纤网的非织造布,它是非织造布中应用最广、历史最长的加工方法。在一些特定领域中,为了达到特殊功能需要,有时需在干法非织造材料中使用一些具有特定物理和化学性质的功能性纤维,这些纤维本身大多具有特殊的结构特征、形态特征(如长度、细度、卷曲度、截面形状、伸长率等)、吸湿性、力学性质、表面性质以及纤维具有特殊热学、光学和电学性质。由于干法成网设备(如梳理机、气流成网机等)的局限,这些特殊的功能性纤维在干法成网中都会遇到很多问题,有些无法直接使用、有些影响生产效率,导致一些功能性无纺材料的开发受到限制。具体原因为:功能性纤维包括具有特殊规格、优良触感的超细纤维、改性处理纤维以及与功能性物质混合纺丝制备的纤维,纤维附加功能的过程往往会使纤维的细度、纤维横截面、纤维模量以及颜色等方面发生一些变化。罗拉梳理机的针布配置和隔距决定了适用于其梳理的纤维,一般来说纤维的线密度在1.0dtex以上才适合使用罗拉梳理机梳理,对于

线密度低于1.0dtex的纤维需要通过降低生产效率来实现生产,甚至不能生产。梳理机输出纤维网的克重对梳理针布以及隔距也有要求,一般来说纤维网克重过低需要锡林针齿密度更高,同时道夫针布也需要更容易握持纤维,以及更小的锡林—道夫隔距来实现纤维网的转移。总的来说梳理机的针布配置在实际生产中更改并不现实,同时隔距的调整也不利于生产效率的提升,所以梳理机加工超细纤维、纤维模量差异较大的纤维以及低克重纤维网时具有一定的局限性。在干法成网技术中,无论是梳理成网还是气流成网,纤维在进入纤网加固前都需要经过较长的路径,个别纤维会存留在纤网加固前的系统中,这种情况对加工异色纤维的非织造产品会带来非常不利的影响。

6.另外,一些功能性微片材、功能性纤维集合体等功能性材料由于材料形态、规格、颜色各异,也无法在干法成网设备上直接使用,影响到功能性纤维材料的开发应用。

7.鉴于现有技术存在的以上问题,有必要开发一种能够直接采用各种功能性材料,加工过程简单、高效的功能性纤维无纺复合材料及制备方法,以满足市场需求。

技术实现要素:

8.为了解决上述技术问题,本实用新型提供了一种功能性无纺复合材料及生产装置,本实用新型装置可实现将具有特殊性能的功能性材料直接用于干法非织造材料中,该制备方法简单、高效、实用,不受成网系统的限制。本实用新型所得功能性无纺复合材料,为层状结构,其中功能层中直接采用功能性纤维、功能性微片材等功能性材料,能够充分保留功能性物质的有效成分,充分发挥其功能性的作用。

9.本实用新型的具体技术方案为:

10.第一方面,本实用新型提供了一种功能性无纺复合材料,包括相互叠合连接的功能层和基础层;所述基础层为纤维网;所述功能层为固定于基础层表面的功能性材料,所述功能性材料为功能性纤维、功能性微片材的一种或多种组合;所述功能层的质量小于基础层的质量。

11.作为优选,所述纤维网为短纤维网,进一步,所述短纤维网为干法纤维网,即采用干法成网方式制成的纤维网。

12.作为优选,所述纤维网为长丝纤维网。

13.作为优选,所述功能性纤维包括天然纤维、再生纤维、合成纤维中的一种或多种组合;所述功能性纤维的平均长度为2~15mm;进一步优选为3~8mm。

14.作为优选,当功能性纤维为天然纤维时,所述天然纤维的平均长度≤4mm;

15.我们通过研究发现,低于3mm的纤维容易进入纤维网中,高于8mm的纤维不利于在水中分散。因天然纤维长度随机性较大,一般以平均长度评价。在实践中发现,平均长度≥5mm的天然纤维在水中分散时并不顺利,故选择天然纤维的平均长度≤4mm。

16.作为优选,所述功能性微片材为天然植物片材(例如天然花瓣等),天然植物片材长度≤13mm,宽度≤4mm,厚度≤0.2mm,长宽比≤10:1。

17.本实用新型产品为功能性的柔性纤维复合材料,由于材料厚度较薄,如果微片材厚度过大,则微片材会凸出在材料表面,影响其固定在材料中。我们研究发现,选择微片材厚度≤0.2mm可以避免上述情况的发生。另外我们还发现,微片材的长、宽比太大则不利于其在水中的分散,而选择微片材长、宽比小于10则能够有效避免上述问题。

18.作为优选,所述纤维网中的纤维为不同于功能性纤维的天然纤维、再生纤维、合成纤维中的一种或多种组合;纤维网中纤维的线密度为0.5~8dtex;进一步为1.0~2.5dtex;长度为25~60mm,进一步为32~51mm。

19.作为优选,所述功能层占功能性无纺复合材料总质量的0.5~30%。

20.因功能性材料中包含纤维或/和功能性微片材,我们发现若其占比过高会导致功能性材料的絮聚,不利于将功能性材料施加到基础层表面,因此将其含量限定在上述较佳范围内。

21.第二方面,本实用新型提供了一种功能性无纺复合材料生产装置,按加工工序依次包括:输送单元、施液单元、水刺单元和干燥单元;所述输送单元上设有预湿装置;所述施液单元设于预湿装置后。

22.所述施液单元包括通过管路依次连接的配料釜、储料釜、分配器和施液装置,以及设于施液装置下方的抽液装置;所述施液装置和抽液装置分别位于纤维网的上、下方。

23.作为优选,所述施液装置包括空气动力机构和施液头;所述施液头内由上至下依次设有连通的若干并联的进液口、腔体和方向斜向下的出液狭缝;所述施液头内还设有气体缓冲腔;所述进液口的口径大于出液狭缝的口径,所述腔体相对于进液口和出液狭缝呈膨大状;所述气体缓冲腔的进气口设于施液头侧壁上,位于气体缓冲腔底部的出气狭缝的底部出气口与出液狭缝的底部出液口相交联通构成气液混合狭缝,所述气液混合狭缝设于施液头底部且方向朝下;所述空气动力机构与进气口连通;所述进液口与分配器连通。

24.本实用新型通过施液单元中的施液头将含有功能性材料的混合液体均匀施加到湿态纤维网上,再经过水刺加固等工序,将功能性材料固结到纤维网表面。上述技术方案中,配料釜的作用是使功能性材料均匀分散;储料釜的主要功能是防止工作液内的功能性材料发生絮聚;分配器的主要功能为打散可能出现的絮聚纤维团以及向施液装置提供工作液;施液装置的主要作用是将工作液施加到纤维网上,并对施液过程进行工艺控制。

25.空气动力机构设置于所述施液头下部一侧,通过施液头上的进气口为工作液的喷出提供推动力,使用气流来稳定幅宽方向功能性材料的均匀度。

26.本实用新型中的施液装置根据工作液的性质专门设计,具有以下特点:

27.(1)本实用新型施液头上部设有连通的若干并联的进液口,其目的在于将工作液采用多点进料方式,使工作液在施液头中均匀分布,保证功能性材料在纤维网横向分布的均匀一致。

28.(2)本实用新型施液头中设有腔体和方向斜向下的出液狭缝;所述进液口的口径大于出液狭缝的口径。采用这一设计的目的在于:本实用新型工作液中含有功能性材料,且具有一定的粘度,当工作液从进液口进入施液头后,方向斜向下的出液狭缝有利于工作液的流动;进液口的口径大于出液狭缝的口径可以增加下方出液狭缝处的流体压力,便于工作液快速喷出。

29.本实用新型的施液头中设有腔体,且所述腔体相对于进液口和出液狭缝呈膨大状,采用这一设计不仅可以增大出液狭缝处的流体压力,便于工作液快速喷出;同时,大体积的腔体能够容纳更多的工作液,可以使工作液中的功能性材料在腔体中进一步均匀混合,提高功能性材料的分布均匀性。

30.(3)由于本实用新型工作液中含有功能性材料,且具有一定的粘度,为了防止功能

性材料粘附在出液口上,影响工作液的流出,本实用新型特别在施液装置下部设置空气动力机构,其目的在于利用空气动力的作用,推动工作液从出液口快速喷出,避免功能性材料粘附在狭缝内壁上,保证功能性材料的顺利施加,稳定功能性材料的均匀度。

31.作为优选,所述混合狭缝间隙的宽度为1~7mm。

32.本实用新型工作液中含有固体的功能性材料,因此,狭缝口宽度应考虑功能性材料的规格因素,宽度太小会阻碍功能性材料的流出,宽度太大则会造成功能性材料的堆积,影响正常生产。本实用新型的施液装置内部结构确定之后,出液狭缝的宽度变为不可调整,其宽度远大于施加功能材料的厚度及宽度,以防止狭缝太小阻碍功能材料的流出。施液部分仅通过计量泵控制功能纤维材料的施加量,门幅方向的匀度控制通过气流控制。

33.作为优选,所述配料釜、储料釜中设有搅拌器;配料釜、储料釜和分配器之间的管路上分别设有计量泵。

34.作为优选,储料釜底部设有一个开孔率为50%的筛网,筛网上方设有叶轮。工作液经计量泵由分配器下部输入,再由分配器上部输出到施液头中。

35.本实用新型中,工作液通过计量泵从储料釜下部被抽出,并从下部进入分配器,其中储料釜底部安装一个开孔率为50%的筛网,筛网上方有一个叶轮负责打散絮聚的纤维团,保持储料釜内工作液的均匀性,叶轮距筛网距离可根据工作液性质调整。

36.工作液由分配器下部进入到分配器中,经分配器上部的溢流管输出进入施液头,其中在分配器上部分布的溢流管可以保证流量一致;溢流管流量由计量泵控制。

37.作为优选,所述输送单元包括循环回转的托网帘和用于输送托网帘的若干导辊。

38.作为优选,所述预湿装置包括分别对立设于托网帘上、下侧的预湿头和真空抽吸器a。

39.作为优选,所述水刺单元包括前后设置的平网水刺头和圆鼓水刺装置;平网水刺头的下方隔着托网帘设有真空抽吸器b。

40.与现有技术对比,本实用新型的有益效果是:

41.(1)本实用新型产品为层状结构,其中功能层中直接采用功能性纤维、功能性微片材等功能性材料。该方案能够充分保留功能性物质的有效成分,充分发挥其功能性的作用,解决了现有技术中一些特殊的功能性物质无法直接使用的问题。

42.(2)本实用新型产品中功能层采用以水为分散液的体系,将功能性材料均匀的分散在水中,通过专用施液单元将各种功能性材料施加到基础层的表面,再经水刺加固方式将功能性材料与纺织纤维网复合。该制备方法简单、高效、实用,并不受成网系统的限制,可以将各种功能性材料单独或组合加入到基础层上,工艺变化灵活,应用范围广泛。

43.(3)本实用新型的功能性无纺复合材料生产装置结构合理、功能齐全、操作简单、实用性强。

附图说明

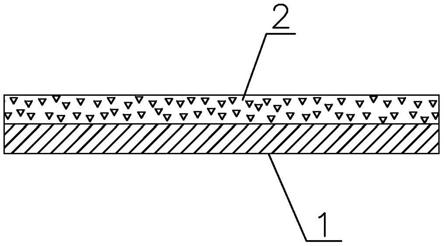

44.图1为实施例1中一种功能性纤维无纺复合材料的结构示意图;

45.图2为实施例1中一种功能性纤维无纺复合材料生产装置的连接示意图;

46.图3为实施例1中一种施液头的侧剖面结构示意图;

47.图4为实施例1中一种施液头的正面结构示意图。

48.附图标记为:功能层1、基础层2、纤维网3、托网帘101、导辊102、预湿头103、真空抽吸器a 104、配料釜201、储料釜202、分配器203、抽液装置205、空气动力机构206、施液头207、进液口208、腔体209、狭缝口210、气体缓冲腔211、进气口212、出气口213、气液混合狭缝214、计量泵215、平网水刺头301、圆鼓水刺装置302、真空抽吸器b 303。

具体实施方式

49.下面结合实施例对本实用新型作进一步的描述。

50.总实施例

51.一种功能性无纺复合材料,如图1所示,包括相互叠合连接的功能层1和基础层2;所述基础层为纤维网;所述功能层为固定于基础层表面的功能性材料,所述功能性材料为功能性纤维、功能性微片材的一种或多种组合;所述功能层的质量小于基础层的质量(优选地,功能层占功能性无纺复合材料总质量的0.5~30%)。

52.其中:

53.优选地,所述纤维网为短纤维网,进一步,所述短纤维网为干法纤维网;优选地,所述纤维网为长丝纤维网。

54.所述纤维网中的纺织纤维为不同于功能性纤维的天然纤维、再生纤维、合成纤维中的一种或多种组合;纤维网中纤维的线密度为0.5~8dtex;进一步为1.0~2.5dtex;长度为25~60mm。进一步为32~51mm。

55.所述功能性纤维包括天然纤维、再生纤维、合成纤维中的一种或多种组合;所述功能性纤维的平均长度为2~15mm。进一步优选为3~8mm;当为天然纤维时平均长度≤4mm。

56.所述功能性微片材为天然植物片材,长度≤13mm,宽度≤4mm,厚度≤0.2mm,长宽比≤10:1。

57.一种功能性无纺复合材料生产装置,如图2所示,按加工工序依次包括:输送单元、施液单元、水刺单元和干燥单元;所述输送单元上设有预湿装置;所述施液单元设于预湿装置后。

58.其中:

59.所述输送单元包括循环回转的托网帘101和用于输送托网帘的若干导辊102;所述预湿装置包括分别对立设于托网帘上下侧的预湿头103和真空抽吸器a104。

60.所述施液单元包括通过管路依次连接的配料釜201、储料釜202、分配器203和施液装置,以及设于施液装置下方的抽液装置205;所述施液装置和抽液装置分别位于纤维网3的上、下方。所述配料釜、储料釜中设有搅拌器;储料釜底部设有一个开孔率为50%的筛网,筛网上方叶轮。配料釜、储料釜和分配器之间的管路上分别设有计量泵215。工作液经计量泵由分配器下部输入,再由分配器上部输出到施液装置的施液头中。

61.所述施液装置包括空气动力机构206和施液头207。如图3

‑

4所示,所述施液头内由上至下依次设有连通的若干并联的进液口208、腔体209和方向斜向下的出液狭缝210;所述施液头内还设有气体缓冲腔211;所述进液口的口径大于出液狭缝的口径,所述腔体相对于进液口和出液狭缝呈膨大状;所述气体缓冲腔的8个进气口212设于施液头侧壁上,位于气体缓冲腔底部的出气狭缝213的底部出气口与出液狭缝的底部出液口相交联通构成气液混合狭缝214,所述气液混合狭缝设于施液头底部且方向朝下;所述空气动力机构与进气口连

通;所述进液口与分配器连通。

62.所述水刺单元包括前后设置的平网水刺头301和圆鼓水刺装置302;平网水刺头的下方隔着托网帘设有真空抽吸器b 303。

63.一种功能性无纺复合材料的制备方法,包括以下步骤:

64.(1)基础层的制备:先将纤维网进行预湿,再将湿态纤维网送到托网帘上。

65.(2)功能层的制备:将功能性材料加水搅拌至均匀分散;加入含有增稠剂(聚丙烯酰胺)的增稠液和水搅拌制成工作液(聚丙烯酰胺的含量≤0.15wt

‰

,功能性材料的浓度为0.05~3%(进一步优选0.1%~1%);工作液粘度控制在0.1~15mpa

·

s(进一步优选0.3~5mpa

·

s););将工作液送入到分配器中,再由分配器将工作液送入到施液头中。

66.(3)功能层的施加:工作液由施液头上的气液混合狭缝喷出,将工作液沿幅宽方向均匀施加到位于托网帘上的湿态纤维网上,工作液中的功能性材料叠合到湿态纺织纤维网上,得到复合纤维网;将工作液中多余的增稠液真空抽吸回收。

67.(4)材料复合加固:对复合纤维网的正、反两面进行多道水刺,使纤维之间相互缠结,将功能性材料固结到湿态纤维网上,并去除纤维网中残留的增稠液。

68.(5)去除步骤(4)所得复合纤维网中的多余水分,再经烘干、成卷后制成品。

69.实施例1

70.一种阻燃无纺复合材料,单位面积质量为75 g/

㎡

。如图1所示,包括相互叠合连接的功能层1和基础层2;所述基础层为干法纺织纤维网;所述功能层为固定于基础层表面的功能性材料(阻燃粘胶纤维);所述功能层占无纺复合材料总质量的15%。阻燃粘胶纤维的长度为8mm;干态纺织纤维网采用100%聚酯纤维,纤维线密度为1.67dtex,纤维长度为38mm。

71.如图2所示,一种阻燃无纺复合材料生产装置,按加工工序依次包括:输送单元、施液单元、水刺单元和干燥单元;所述输送单元上设有预湿装置;所述施液单元设于预湿装置后。

72.其中:

73.所述输送单元包括循环回转的托网帘101和用于输送托网帘的五个导辊102;所述预湿装置包括分别对立设于托网帘上下侧的预湿头103和真空抽吸器a104。

74.所述施液单元包括通过管路依次连接的配料釜201、储料釜202、分配器203和施液装置,以及设于施液装置下方的抽液装置205;所述施液装置和抽液装置分别位于纤维网3的上、下方。所述配料釜、储料釜中设有搅拌器;储料釜底部设有一个开孔率为50%的筛网,筛网上方叶轮。配料釜、储料釜和分配器之间的管路上分别设有计量泵215。工作液经计量泵由分配器下部输入,再由分配器上部输出到施液装置的施液头中。

75.所述施液装置包括空气动力机构206和施液头207。如图3

‑

4所示,所述施液头内由上至下依次设有连通的若干并联的进液口208、腔体209和方向斜向下的出液狭缝210;所述施液头内还设有气体缓冲腔211;所述进液口的口径大于出液狭缝的口径,所述腔体相对于进液口和出液狭缝呈膨大状;所述气体缓冲腔的8个进气口212设于施液头侧壁上,位于气体缓冲腔底部的出气狭缝213的底部出气口与出液狭缝的底部出液口相交联通构成气液混合狭缝214(宽度为4mm),所述气液混合狭缝设于施液头底部且方向朝下;所述空气动力机构与进气口连通;所述进液口与分配器连通。

76.所述水刺单元包括前后设置的两组平网水刺头301和圆鼓水刺装置302;平网水刺

头的下方隔着托网帘设有真空抽吸器b 303。

77.一种阻燃无纺复合材料的制备方法,包括以下步骤:

78.(1)基础层的制备:将纺织纤维(聚酯纤维)经过开松、混合后送入梳理机或气流成网机,制成干法纺织纤维网,再将干法纺织纤维网进行预湿,将所得湿态纺织纤维网并送到托网帘上。

79.(2)功能层的制备:将功能性材料(阻燃粘胶纤维)加水搅拌至均匀分散;加入含有增稠剂(聚丙烯酰胺)的增稠液和水搅拌制成工作液(功能性材料的浓度为1%;工作液粘度控制在5mpa

·

s;表面张力控制在30~40mn/m);将工作液送入到分配器中,再由分配器将工作液送入到施液头中。

80.(3)功能层的施加:工作液由施液头上的气液混合狭缝喷出,将工作液沿幅宽方向均匀施加到位于托网帘上的湿态纺织纤维网上,工作液中的功能性材料叠合到湿态纺织纤维网上,得到复合纤维网;将工作液中多余的增稠液真空抽吸回收。

81.(4)材料复合加固:对复合纤维网的正、反两面进行多道水刺,使纤维之间相互缠结,将功能性材料固结到湿态纺织纤维网上,并去除纤维网中残留的增稠液。

82.(5)去除步骤(4)所得复合纤维网中的多余水分,再经烘干、成卷后制成品。

83.对比说明:

84.一般干法梳理机只能加工普通纺织短纤维,而像“阻燃粘胶纤维”等一些特殊功能的纤维,经过功能性加工后纤维的断裂强度、回潮率、卷曲率等技术指标均发生了显著变化。这类功能性纤维在干法梳理机上加工时,经常会产生纤网均匀度差、飞花多、绕棉严重等问题,影响产品的正常生产。而长度在20厘米以下的超短纤维在梳理机上也无法加工。因此,实施例1中的“阻燃无纺复合材料”若采用梳理成网、水刺加固的工艺路线,则会出现无法生产的实际问题。

85.实施例2

86.一种细腻超柔无纺复合材料,单位面积质量为50 g/

㎡

。如图1所示,包括相互叠合连接的功能层1和基础层2;所述基础层为干法纺织纤维网;所述功能层为固定于基础层表面的功能性材料(细旦粘胶纤维);所述功能层占无纺复合材料总质量的30%。细旦粘胶纤维细度为0.5dtex,长度为5mm;干态纺织纤维网采用100%聚酯纤维,纤维线密度为1.0dtex,纤维长度为38mm。

87.如图2所示,一种细腻超柔无纺复合材料生产装置,按加工工序依次包括:输送单元、施液单元、水刺单元和干燥单元401;所述输送单元上设有预湿装置;所述施液单元设于预湿装置后。

88.其中:

89.所述输送单元包括循环回转的托网帘101和用于输送托网帘的五个导辊102;所述预湿装置包括分别对立设于托网帘上下侧的预湿头103和真空抽吸器a104。

90.所述施液单元包括通过管路依次连接的配料釜201、储料釜202、分配器203和施液装置,以及设于施液装置下方的抽液装置205;所述施液装置和抽液装置分别位于纤维网3的上、下方。所述配料釜、储料釜中设有搅拌器;储料釜底部设有一个开孔率为50%的筛网,筛网上方叶轮。配料釜、储料釜和分配器之间的管路上分别设有计量泵215。工作液经计量泵由分配器下部输入,再由分配器上部输出到施液装置的施液头中。

91.所述施液装置包括空气动力机构206和施液头207。如图3

‑

4所示,所述施液头内由上至下依次设有连通的若干并联的进液口208、腔体209和方向斜向下的出液狭缝210;所述施液头内还设有气体缓冲腔211;所述进液口的口径大于出液狭缝的口径,所述腔体相对于进液口和出液狭缝呈膨大状;所述气体缓冲腔的8个进气口212设于施液头侧壁上,位于气体缓冲腔底部的出气狭缝213的底部出气口与出液狭缝的底部出液口相交联通构成气液混合狭缝214(宽度为2mm),所述气液混合狭缝设于施液头底部且方向朝下;所述空气动力机构与进气口连通;所述进液口与分配器连通。

92.所述水刺单元包括前后设置的两组平网水刺头301和圆鼓水刺装置302;平网水刺头的下方隔着托网帘设有真空抽吸器b 303。

93.一种细腻超柔无纺复合材料的制备方法,包括以下步骤:

94.(1)基础层的制备:将纺织纤维(聚酯纤维)经过开松、混合后送入梳理机或气流成网机,制成干法纺织纤维网,再将干法纺织纤维网进行预湿,将所得湿态纺织纤维网并送到托网帘上。

95.(2)功能层的制备:将功能性材料(细旦粘胶纤维)加水搅拌至均匀分散;加入含有增稠剂(聚丙烯酰胺)的增稠液和水搅拌制成工作液(聚丙烯酰胺的含量为0.12wt

‰

,功能性材料的浓度为0.7%;工作液粘度控制在5mpa

·

s);将工作液送入到分配器中,再由分配器将工作液送入到施液头中。

96.(3)功能层的施加:工作液由施液头上的气液混合狭缝喷出,将工作液沿幅宽方向均匀施加到位于托网帘上的湿态纺织纤维网上,工作液中的功能性材料叠合到湿态纺织纤维网上,得到复合纤维网;将工作液中多余的增稠液真空抽吸回收。

97.(4)材料复合加固:对复合纤维网的正、反两面进行多道水刺,使纤维之间相互缠结,将功能性材料固结到湿态纺织纤维网上,并去除纤维网中残留的增稠液。

98.(5)去除步骤(4)所得复合纤维网中的多余水分,再经烘干、成卷后制成品。

99.对比说明:

100.在干法成网中,罗拉梳理机的针布配置和隔距决定了适用于其梳理的纤维,一般来说纤维的线密度在1.0dtex以上才适合使用罗拉梳理机梳理,对于线密度低于1.0dtex的纤维需要通过降低生产效率来实现生产,甚至不能生产。梳理机输出纤维网的克重对梳理针布以及隔距也有要求,一般来说纤维网克重过低需要锡林针齿密度更高,同时道夫针布也需要更容易握持纤维,以及更小的锡林—道夫隔距来实现纤维网的转移。总的来说梳理机的针布配置在实际生产中更改并不现实,同时隔距的调整也不利于生产率的提升,所以梳理机处理超细纤维、纤维模量差异较大的纤维以及纤维网克重低情况时具有一定的局限性。

101.综上,实施例2中的“细腻超柔无纺复合材料”产品采用干法成网、水刺加固的技术路线是无法实现的。

102.实施例3

103.一种双面异色无纺复合材料,单位面积质量为80 g/

㎡

。如图1所示,包括相互叠合连接的功能层1和基础层2;所述基础层为干法纺织纤维网;所述功能层为固定于基础层表面的功能性材料(有色纤维);所述功能层占无纺复合材料总质量的10%。有色纤维的长度为5mm;干态纺织纤维网采用50%聚酯纤维、50%粘胶纤维混合,聚酯纤维线密度为1.33dtex,纤

维长度为38mm;粘胶纤维线密度为1.64dtex,纤维长度为38mm。

104.如图2所示,一种双面异色无纺复合材料生产装置,按加工工序依次包括:输送单元、施液单元、水刺单元和干燥单元401;所述输送单元上设有预湿装置;所述施液单元设于预湿装置后。

105.其中:

106.所述输送单元包括循环回转的托网帘101和用于输送托网帘的五个导辊102;所述预湿装置包括分别对立设于托网帘上下侧的预湿头103和真空抽吸器a104。

107.所述施液单元包括通过管路依次连接的配料釜201、储料釜202、分配器203和施液装置,以及设于施液装置下方的抽液装置205;所述施液装置和抽液装置分别位于纤维网3的上、下方。所述配料釜、储料釜中设有搅拌器;储料釜底部设有一个开孔率为50%的筛网,筛网上方叶轮。配料釜、储料釜和分配器之间的管路上分别设有计量泵215。工作液经计量泵由分配器下部输入,再由分配器上部输出到施液装置的施液头中。

108.所述施液装置包括空气动力机构206和施液头207。如图3

‑

4所示,所述施液头内由上至下依次设有连通的若干并联的进液口208、腔体209和方向斜向下的出液狭缝210;所述施液头内还设有气体缓冲腔211;所述进液口的口径大于出液狭缝的口径,所述腔体相对于进液口和出液狭缝呈膨大状;所述气体缓冲腔的8个进气口212设于施液头侧壁上,位于气体缓冲腔底部的出气狭缝213的底部出气口与出液狭缝的底部出液口相交联通构成气液混合狭缝214(宽度为2.5mm),所述气液混合狭缝设于施液头底部且方向朝下;所述空气动力机构与进气口连通;所述进液口与分配器连通。

109.所述水刺单元包括前后设置的两组平网水刺头301和圆鼓水刺装置302;平网水刺头的下方隔着托网帘设有真空抽吸器b303。

110.一种双面异色无纺复合材料的制备方法,包括以下步骤:

111.(1)基础层的制备:将纺织纤维(聚酯/粘胶纤维)经过开松、混合后送入梳理机或气流成网机,制成干法纺织纤维网,再将干法纺织纤维网进行预湿,将所得湿态纺织纤维网并送到托网帘上。

112.(2)功能层的制备:将功能性材料(有色纤维)加水搅拌至均匀分散;加入含有增稠剂(聚丙烯酰胺)的增稠液和水搅拌制成工作液(功能性材料的浓度为0.5%;工作液粘度控制在10mpa

·

s;);将工作液送入到分配器中,再由分配器将工作液送入到施液头中。

113.(3)功能层的施加:工作液由施液头上的气液混合狭缝 喷出,将工作液沿幅宽方向均匀施加到位于托网帘上的湿态纺织纤维网上,工作液中的功能性材料叠合到湿态纺织纤维网上,得到复合纤维网;将工作液中多余的增稠液真空抽吸回收。

114.(4)材料复合加固:对复合纤维网的正、反两面进行多道水刺,使纤维之间相互缠结,将功能性材料固结到湿态纺织纤维网上,并去除纤维网中残留的增稠液。

115.(5)去除步骤(4)所得复合纤维网中的多余水分,再经烘干、成卷后制成品。

116.对比说明:

117.无论是梳理成网还是气流成网,其前端都有一个比较长的纤维输送系统,不利于处理颜色差异较大的纤维,有色纤维在纤维输送过程中的残留会给后续的生产带来不利的影响。

118.因此,实施例3中的“双面异色无纺复合材料”产品采用普通干法成网、水刺加固的

技术路线是无法生产的。

119.实施例4

120.一种含植物花瓣无纺复合材料,单位面积质量为50 g/

㎡

。如图1所示,包括相互叠合连接的功能层1和基础层2;所述基础层为干法纺织纤维网;所述功能层为固定于基础层表面的功能性材料(金盏花花瓣片材、超细超短纤维);所述功能层占无纺复合材料总质量的25%。花瓣片材在功能层材料中质量占10%,其平均厚度为小于0.15mm,尺寸小于3mm*13mm;超细超短纤维为粘胶材质在功能层材料中质量占10%,其线密度0.8dtex,长7mm;干态纺织纤维网采用100%粘胶,粘胶纤维线密度为1.64dtex,纤维长度为38mm。

121.如图2所示,一种含植物花瓣无纺复合材料生产装置,按加工工序依次包括:输送单元、施液单元、水刺单元和干燥单元401;所述输送单元上设有预湿装置;所述施液单元设于预湿装置后。

122.其中:

123.所述输送单元包括循环回转的托网帘101和用于输送托网帘的五个导辊102;所述预湿装置包括分别对立设于托网帘上下侧的预湿头103和真空抽吸器a104。

124.所述施液单元包括通过管路依次连接的配料釜201、储料釜202、分配器203和施液装置,以及设于施液装置下方的抽液装置205;所述施液装置和抽液装置分别位于纤维网3的上、下方。所述配料釜、储料釜中设有搅拌器;储料釜底部设有一个开孔率为50%的筛网,筛网上方叶轮。配料釜、储料釜和分配器之间的管路上分别设有计量泵215。工作液经计量泵由分配器下部输入,再由分配器上部输出到施液装置的施液头中。

125.所述施液装置包括空气动力机构206和施液头207。如图3

‑

4所示,所述施液头内由上至下依次设有连通的若干并联的进液口208、腔体209和方向斜向下的出液狭缝210;所述施液头内还设有气体缓冲腔211;所述进液口的口径大于出液狭缝的口径,所述腔体相对于进液口和出液狭缝呈膨大状;所述气体缓冲腔的8个进气口212设于施液头侧壁上,位于气体缓冲腔底部的出气狭缝213的底部出气口与出液狭缝的底部出液口相交联通构成气液混合狭缝214(宽度为3mm),所述气液混合狭缝设于施液头底部且方向朝下;所述空气动力机构与进气口连通;所述进液口与分配器连通。

126.所述水刺单元包括前后设置的两组平网水刺头301和圆鼓水刺装置302;平网水刺头的下方隔着托网帘设有真空抽吸器b303。

127.一种含植物花瓣无纺复合材料的制备方法,包括以下步骤:

128.(1)基础层的制备:将纺织纤维(粘胶纤维)经过开松、混合后送入梳理机或气流成网机,制成干法纺织纤维网,再将干法纺织纤维网进行预湿,将所得湿态纺织纤维网并送到托网帘上。

129.(2)功能层的制备:将功能性材料(金盏花花瓣片材、超细超短纤维)加水搅拌至均匀分散;加入含有增稠剂(聚丙烯酰胺)的增稠液和水搅拌制成工作液(功能性材料的浓度为0.4%;工作液粘度控制在4mpa

·

s;);将工作液送入到分配器中,再由分配器将工作液送入到施液头中。

130.(3)功能层的施加:工作液由施液头上的气液混合狭缝喷出,将工作液沿幅宽方向均匀施加到位于托网帘上的湿态纺织纤维网上,工作液中的功能性材料叠合到湿态纺织纤维网上,得到复合纤维网;将工作液中多余的增稠液真空抽吸回收。

131.(4)材料复合加固:对复合纤维网的正、反两面进行多道水刺,使纤维之间相互缠结,将功能性材料固结到湿态纺织纤维网上,并去除纤维网中残留的增稠液。

132.(5)去除步骤(4)所得复合纤维网中的多余水分,再经烘干、成卷后制成品。

133.对比说明:

134.目前,包括梳理成网和气流成网设备等干法成网设备均只能处理纤维级的原料,对于像植物花瓣等微片材类材料,则无法加工。因此,实施例4中“含植物花瓣无纺复合材料”产品采用干法成网、水刺加固的技术路线是无法实现的。

135.本实用新型中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本实用新型中所用方法,若无特别说明,均为本领域的常规方法。

136.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型作任何限制,凡是根据本实用新型技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1