一种聚苯硫醚复合无纺布及其制备方法和应用与流程

1.本发明涉及复合材料技术领域,具体涉及一种聚苯硫醚复合无纺布及其制备方法和应用,尤其涉及一种用于高韧性热塑性碳纤维复合材料制备的聚苯硫醚复合无纺布及其制备方法。

背景技术:

2.纤维增强树脂基复合材料由于其轻质、高强等优异性能,被越来越多地运用于航空领域。按照基体不同可分为热固性树脂基复合材料和热塑性树脂基复合材料,相比于热固性复合材料,热塑性复合材料具有成型周期短、原料无存放时限以及可回收利用等优点,其中碳纤维增强聚苯硫醚基复合材料是综合性能最好、最具潜力的航空热塑性复合材料之一,其基体pps是半结晶聚合物,但是存在脆性大、耐冲击强度低等缺点,此外,热塑性树脂由于熔体粘度较大,增强纤维浸润比较困难,不同的浸渍工艺对复合材料的性能影响较大,传统的热塑性复合材料成型工艺采用碳纤维织物与热塑性树脂薄膜交替重叠铺放热压成型,薄膜由于其比表面积较低,熔融过程中对碳纤维渗透较慢,影响最终热塑性复合材料性能。

技术实现要素:

3.本发明针对热塑性复合材料常用树脂聚苯硫醚的脆性大以及其薄膜形式对碳纤维难浸润的问题,提供了一种聚苯硫醚复合无纺布及其制备方法和应用,得到一种比表面积高、断裂韧性高的聚苯硫醚复合无纺布。

4.本发明聚苯硫醚复合无纺布的制备方法为:将聚苯硫醚、聚醚砜和双酚a型环氧树脂均匀混合,通过具备配套纺丝组件的双螺杆挤出机制得连续纤维,随后将收集的纤维通过卷绕机在卷绕筒上排布成网状结构,表面喷洒定型剂后从一侧裁下聚苯硫醚复合无纺布。

5.本发明主要针对pps韧性不足添加pes增加其韧性,环氧树脂作为pes和pps的增溶剂的同时也是纺丝过程中的增塑剂,将三种共混物通过双螺杆配套纺丝机制备成长纤,再通过卷绕机将长纤卷绕成网制备适用于与碳纤维进行同时铺放,相当于发明一种简单并且可靠的高韧性pps/碳纤维平纹织物预浸料的制备方法。

6.本发明的目的是通过以下技术方案实现的:

7.本发明提供了一种聚苯硫醚复合无纺布的制备方法,包括以下步骤:

8.a1、按重量百分比计,将50~70%的聚苯硫醚(pps)、以及干燥后的10~40%聚醚砜(pes)和10~30%环氧树脂通过高速混合搅拌机进行均匀混合;

9.a2、将上述高速混合后的混合物通过双螺杆挤出,并压入纺丝组件进行熔融纺丝,熔融纺丝温度为240~300℃;纺丝温度过高环氧树脂会分解,纺丝温度过低混合物在螺杆中无法完全熔化,影响熔体进入纺丝机。

10.a3、将步骤a2熔融纺丝所出的连续纤维通过卷绕机收集,连续纤维在卷绕筒上形

成均匀网状结构;

11.a4、在步骤a3中的连续纤维表面喷上定型剂,即得聚苯硫醚复合无纺布。

12.优选地,步骤a1中,所述聚苯硫醚的重均分子量在30000~50000之间;

13.所述聚醚砜的重均分子量在40000~6000之间,羟基封端含量在50%~100%之间;

14.所述双酚a型环氧树脂的重均分子量在200~5000之间。

15.优选地,步骤a1中,所述高速混合搅拌机转速为10000~12500r/min。

16.优选地,步骤a1中,所述聚醚砜进行干燥的条件为:在120~140℃下干燥4~6h;所述环氧树脂进行干燥的条件为:在60~80℃下干燥1~2h。

17.优选地,步骤a2中,所述双螺杆挤出时,采用的加料段温度为80~120℃;压缩段及熔融段温度各为240~290℃;计量段温度为250~300℃。

18.优选地,步骤a3中,所述卷绕机转速为100~300m/min,卷绕方式为螺旋线往复交叉式,卷绕角为60

°

~75

°

,卷绕时间大于10分钟,所用卷绕筒为圆柱形无边筒子。卷绕机转速过低影响成网效率,卷绕机转速过高容易产生断丝、毛丝。卷绕角过低容易产生塌边,卷绕角过高,纤维卷绕过程中会产生重叠现象,影响成网均匀性。

19.优选地,步骤a3中,所述纺丝组件的喷丝板上喷丝孔孔径为0.15~0.5mm,喷丝孔数为12~48个;制备的连续纤维直径为50~100μm,断裂强度为0.5~1.5cn/detx,断裂伸长率高于15%。

20.优选地,步骤a4中,所述定型剂为丙酮、乙醇或其他可溶解环氧树脂的溶剂,制得的聚苯硫醚复合无纺布的面密度为50~200g/m2。

21.本发明还提供了一种前述方法制备的聚苯硫醚复合无纺布。

22.优选地,所述聚苯硫醚复合无纺布的面密度为100~200g/m2,厚度均匀,孔隙率高(比表面积高);相比于单组份聚苯硫醚薄膜,模压成型过程中对碳纤维织物浸润性提升,复合材料抗冲击性能提升。

23.本发明还提供了一种聚苯硫醚复合无纺布在制备高韧性热塑性碳纤维复合材料中的应用。

24.与现有技术相比,本发明具有如下的有益效果:

25.(1)本发明采用聚醚砜作为增韧剂、环氧树脂作为增容剂,环氧树脂在前期纺丝过程中能有效改善pps/pes相容性并降低pps/pes纺丝温度,提升混合热塑性树脂断裂韧性,在后期定型成网过程中会析出不影响最终热塑复合材料的耐热性。

26.(2)相比于熔喷法对材料流动性较为苛刻的要求,本发明涉及到的pps混合无纺布制备方式较为简单与方便,通过控制卷绕机卷绕筒半径、卷绕速度、排线器往复速度以及卷绕时间实现不同面密度、排布方式的厚度均一可控无纺布。

27.(3)相比于聚苯硫醚薄膜对碳纤维织物浸润较难的问题,本发明涉及到的pps/pes无纺布比表面积较高,在模压过程中对碳纤维浸润性较好。

附图说明

28.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

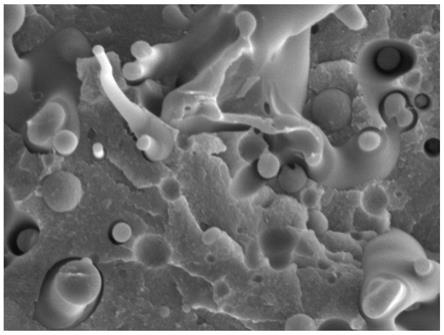

29.图1为实施例1制备的pps/psf/ep微观结构;

30.图2为实施例2制备的pps/pes网状无纺布结构。

具体实施方式

31.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

32.以下实施例中,采用的聚苯硫醚的重均分子量为58000;聚醚砜的重均分子量为55000,羟基封端含量为50%;双酚a型环氧树脂的重均分子量为200。

33.实施例1

34.本实施例提供了一种聚苯硫醚复合无纺布的制备方法,步骤如下:

35.(1)按下列组分和组成配料:聚苯硫醚60%,干燥后的聚醚砜30%,干燥后的e51环氧树脂10%。聚醚砜进行干燥的条件为:在120~140℃下干燥4~6h;所述环氧树脂进行干燥的条件为:在60~80℃下干燥1~2h。

36.(2)将步骤(1)的配料通过高速混合搅拌机进行均匀混合;高速混合搅拌机转速为10000r/min。

37.(3)将上述高速混合后的混合物通过双螺杆挤出,双螺杆的各区温度为进料段120℃,压缩段285℃,熔融段290℃,计量段295℃。然后通过熔融纺丝温度为300℃的纺丝组件进行熔融纺丝。

38.(4)出丝后,所出的连续纤维通过卷绕速度为150m/min的卷绕机收集12分钟,连续纤维在卷绕筒上形成均匀网状结构;所述纺丝组件的喷丝板上喷丝孔孔径为0.3mm,喷丝孔数为12个,由此所得成品复合纤维单丝直径为70~80μm,断裂强度1.1~1.2cn/dtex,断裂伸长率75~85%,在连续纤维表面喷洒丙酮,从一侧裁下面密度为100g/cm2的网状的聚苯硫醚复合无纺布(pps/psf/ep,其微观结构如图1所示)。

39.(5)将克重为200g/m2的经纱纬纱都为3k碳纤维丝束的平纹织物与步骤(4)制得的聚苯硫醚复合无纺布(100g/cm2)放于平板模具中,将模具放入升温至设定温度的平板硫化机内(320℃),加压至设定的压力(1.4mpa),热压一段时问后,保压并冷却至室温,脱模,即可得到合材料层压板,将复合材料进行切割,获得尺寸为150mm*100mm用于冲击后压缩强度测试的标准尺寸样条。

40.(6)根据astm d7316,冲击标准试验采用不变的、用试验厚度正则化的冲击能量。量取每一块的层合板的厚度,根据下列公式计算所需冲击能量。

41.e=c

e

·

h

42.式中,e代表冲击能量(j);c

e

为标准冲击能量与样品厚度之比,6.7j/mm;h为试样厚度(mm)。

43.通过调整落锤下落的高度来达到标定冲击能量的大小。根据下列公式来计算落锤高度

44.h=e/(m

d

·

g)

45.式中,h为落锤高度(m),m

d

为落锤质量(kg),g为重力加速度,一般为9.8m/s2。

46.冲击后,根据astm d7137标准按1.25mm/mim的加载速度对试样进行压缩,根据下列公式进行计算,以获得层合板的剩余压缩强度。

47.f

cai

=p

max

/a

48.式中,f

cai

代表极限压缩剩余强度(mpa),p

max

代表失效前最大力(n),a代表压缩的横截面积(mm2),结果展示在表1中。

49.实施例2

50.本实施例提供了一种聚苯硫醚复合无纺布的制备方法,步骤如下:

51.(1)按下列组分和组成配料:聚苯硫醚60%,干燥后的聚醚砜25%,干燥后的e20环氧树脂15%。聚醚砜进行干燥的条件为:在120~140℃下干燥4~6h;所述环氧树脂进行干燥的条件为:在60~80℃下干燥1~2h。

52.(2)将步骤(1)的配料通过高速混合搅拌机进行均匀混合;高速混合搅拌机转速为12500r/min。

53.(3)将上述高速混合后的混合物通过双螺杆挤出,双螺杆的各区温度为进料段100℃,压缩段275℃,熔融段280℃,计量段285℃。然后通过熔融纺丝温度为290℃的纺丝组件进行熔融纺丝。

54.(4)出丝后,所出的连续纤维通过卷绕速度为200m/min的卷绕机收集18分钟,连续纤维在卷绕筒上形成均匀网状结构;所述纺丝组件的喷丝板上喷丝孔孔径为0.15mm,喷丝孔数为24个,由此所得成品复合纤维单丝直径60~70μm,断裂强度0.8~0.9cn/dtex,断裂伸长率50~60%,在连续纤维表面喷洒丙酮,从一侧裁下面密度为150g/cm2的聚苯硫醚网状无纺布(pps/pes,其结构如图2所示)。

55.(5)将克重为200g/m2的经纱纬纱都为3k碳纤维丝束的平纹织物与步骤(4)制得的聚苯硫醚网状无纺布(150g/cm2)放于平板模具中,将模具放入升温至设定温度的平板硫化机内(320℃),加压至设定的压力(1.4mpa),热压一段时问后,保压并冷却至室温,脱模,即可得到合材料层压板,将复合材料进行切割,获得尺寸为150mm*100mm用于冲击后压缩强度测试的标准尺寸样条。

56.(6)根据astm d7316,冲击标准试验采用不变的、用试验厚度正则化的冲击能量。量取每一块的层合板的厚度,根据下列公式计算所需冲击能量。

57.e=c

e

·

h

58.式中,e代表冲击能量(j);c

e

为标准冲击能量与样品厚度之比,6.7j/mm;h为试样厚度(mm)。

59.通过调整落锤下落的高度来达到标定冲击能量的大小。根据下列公式来计算落锤高度

60.h=e/(m

d

·

g)

61.式中,h为落锤高度(m),m

d

为落锤质量(kg),g为重力加速度,一般为9.8m/s2。

62.冲击后,根据astm d7137标准按1.25mm/mim的加载速度对试样进行压缩,根据下列公式进行计算,以获得层合板的剩余压缩强度。

63.f

cai

=p

max

/a

64.式中,f

cai

代表极限压缩剩余强度(mpa),p

max

代表失效前最大力(n),a代表压缩的横截面积(mm2),结果展示在表1中。

65.实施例3

66.本实施例提供了一种聚苯硫醚复合无纺布的制备方法,步骤如下:

67.(1)按下列组分和组成配料:聚苯硫醚70%,干燥后的聚醚砜10%,干燥后的e44环氧树脂20%。聚醚砜进行干燥的条件为:在120~140℃下干燥4~6h;所述环氧树脂进行干燥的条件为:在60~80℃下干燥1~2h。

68.(2)将步骤(1)的配料通过高速混合搅拌机进行均匀混合;高速混合搅拌机转速为11000r/min。

69.(3)将上述高速混合后的混合物通过双螺杆挤出,双螺杆的各区温度为进料段100℃,压缩段260℃,熔融段265℃,计量段270℃。然后通过熔融纺丝温度为275℃的纺丝组件进行熔融纺丝。

70.(4)出丝后,所出的连续纤维通过卷绕速度为200m/min的卷绕机收集36分钟,连续纤维在卷绕筒上形成均匀网状结构;所述纺丝组件的喷丝板上喷丝孔孔径为0.15mm,喷丝孔数为24个,由此所得成品复合纤维单丝直径60~70μm,断裂强度0.5~0.6cn/dtex,断裂伸长率25~35%,表面喷洒丙酮,从一侧裁下面密度为200g/cm2的聚苯硫醚网状无纺布。

71.(5)将克重为200g/m2的经纱纬纱都为3k碳纤维丝束的平纹织物与步骤(4)制得的聚苯硫醚网状无纺布(200g/cm2)放于平板模具中,将模具放入升温至设定温度的平板硫化机内(320℃),加压至设定的压力(1.4mpa),热压一段时问后,保压并冷却至室温,脱模,即可得到合材料层压板,将复合材料进行切割,获得尺寸为150mm*100mm用于冲击后压缩强度测试的标准尺寸样条。

72.(6)根据astm d7316,冲击标准试验采用不变的、用试验厚度正则化的冲击能量。量取每一块的层合板的厚度,根据下列公式计算所需冲击能量。

73.e=c

e

·

h

74.式中,e代表冲击能量(j);c

e

为标准冲击能量与样品厚度之比,6.7j/mm;h为试样厚度(mm)。

75.通过调整落锤下落的高度来达到标定冲击能量的大小。根据下列公式来计算落锤高度

76.h=e/(m

d

·

g)

77.式中,h为落锤高度(m),m

d

为落锤质量(kg),g为重力加速度,一般为9.8m/s2。

78.冲击后,根据astm d7137标准按1.25mm/mim的加载速度对试样进行压缩,根据下列公式进行计算,以获得层合板的剩余压缩强度。

79.f

cai

=p

max

/a

80.式中,f

cai

代表极限压缩剩余强度(mpa),p

max

代表失效前最大力(n),a代表压缩的横截面积(mm2),结果展示在表1中。

81.对比例1

82.(1)将pps薄膜(克重为100g/m2)与克重为200g/m2的经纱纬纱都为3k碳纤维丝束的平纹织物模具中,将模具放入升温至设定温度的平板硫化机内(320℃),加压至设定的压力(1.4mpa),热压一段时问后,保压并冷却至室温,脱模,即可得到合材料层压板,将复合材料进行切割,获得尺寸为150mm*100mm用于冲击后压缩强度测试的标准尺寸样条。

83.(2)根据astm d7316,冲击标准试验采用不变的、用试验厚度正则化的冲击能量。

量取每一块的层合板的厚度,根据下列公式计算所需冲击能量。

84.e=c

e

·

h

85.式中,e代表冲击能量(j);c

e

为标准冲击能量与样品厚度之比,6.7j/mm;h为试样厚度(mm)。

86.通过调整落锤下落的高度来达到标定冲击能量的大小。根据下列公式来计算落锤高度

87.h=e/(m

d

·

g)

88.式中,h为落锤高度(m),m

d

为落锤质量(kg),g为重力加速度,一般为9.8m/s2。

89.冲击后,根据astm d7137标准按1.25mm/mim的加载速度对试样进行压缩,根据下列公式进行计算,以获得层合板的剩余压缩强度。

90.f

cai

=p

max

/a

91.式中,f

cai

代表极限压缩剩余强度(mpa),p

max

代表失效前最大力(n),a代表压缩的横截面积(mm2),结果展示在表1中。

92.表1

93.样品冲击后压缩强度(mpa)实施例1210实施例2243实施例3240对比例1199

94.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1