一种导带辊、烫平机导带装置以及烫平机的制作方法

1.本发明涉及导辊制造领域,尤其涉及一种烫平机导带装置以及烫平机。

背景技术:

2.工业熨干、烫平设备广泛应用于宾馆、学校、医院、纺织厂、印染厂、大型洗衣房等场所,其主要作用是将经洗涤脱水后的床单、被单、床罩、台布等平面布草烘干及熨平。为了提高干效率,导带辊加宽或者一条传送轴上串联多条导带辊,上面输送多条布草等。

3.传统导带辊加宽后,容易出现布草等输送物在导带辊上偏离原设定输送轨道,出现多条布草出现互相纠缠;更重要的是导带辊加宽后,其同轴度实现困难,导致导带辊同轴度降低,致使传送带跑偏明显,且导带辊局部磨损严重,明显降低了导带辊整体的使用寿命;

4.即使多条导带辊套设在一条主轴上,存在导带辊出现损坏或者不同轴后,更换导带辊很难,一般采用整个传轴以及上面套设的导带辊整体更换,因此检修费用高;

5.为解决上面问题,需要降低导带辊外筒体内壁磨损率,以及长时间使用保持导带辊的同轴度,从而提高导带辊的使用寿命,进而实现降低因此导致停机检修或设备事故频率;提高了生产效率,降低了生产成本。

技术实现要素:

6.为了解决上述技术问题,本发明的目的在于提供一种导带辊,解决了导带辊外筒体内壁磨损快的问题,以及导带辊的同轴度降低问题,避免了因以上问题导致检修或者设备事故频率增加,提高了使用导带辊使用寿命,提高生产效率、降低生产成本。

7.为实现上述目的,本发明的技术方案如下:

8.根据本发明的一个方面,提供一种导带辊,包括第二套筒,所述第二套筒内套设有若干第一套筒,所述第一套筒与第二套筒通过第一连接件转动连接;

9.导带辊还包括限位结构,限位结构与第二套筒内壁接触,所述限位结构用于防止第一套筒沿第二套筒发生轴向位移;

10.所述第一连接件与限位结构或第二套筒内壁接触;

11.所述第一套筒长度不大于第二套筒的长度,优选若干所述第一套筒长度总和不大于第二套筒的长度;所述第二套筒为导带辊的外套筒,其材质为非金属材质,一般采用聚四氟乙烯、硅胶等材质;所述第一套筒采用耐磨材质,一般采用不锈钢。

12.本发明相对于现有技术的有益效果在于,第二套筒为导带辊的外套筒,通过套设于第二套筒内的第一套筒,导带辊工作时相对主轴转动,第二套筒不与主轴接触,不会因为与主轴滑动摩擦产生磨损,同时第二套筒与第一套筒转动连接,第二套筒内壁不产生摩擦或者只是产生滚动摩擦,此对第二套筒内壁磨损率低;且若干个第一套筒的总长度不大于第二套筒的长度,进一步降低了对第二套筒内壁的摩擦;第二套筒采用非金属材质,比如可以采用聚四氟乙烯、硅胶等材质;防止第二套筒在输送布草等输送物时,产生静电;第一套

筒采用耐磨材料,防止导带辊在使用一段时间后与主轴发生相对滑动时,使导带辊的耐磨性能出现快速下降。

13.进一步的,所述第二套筒长度6-30cm,直径2-6cm;所述第二套筒内还套设有若干第三套筒,所述第三套筒与第一套筒并排设置;所述第三套筒中轴线与所述第一套筒中轴线重合。

14.采用上一步技术方案的有益效果在于,若干与第一套筒并排设置的第三套筒,既能够保护第二套筒内壁不受磨损,也能够提高第二套筒的同轴度;当第三套筒与第一套筒接触时,对第一套筒起到固定作用,避免第一套筒沿第二套筒的轴向发生位移。

15.进一步的,所述第三套筒内壁到所述第二套筒中轴线的距离不大于第一套筒内壁到第二套筒中轴线的距离,当导带辊轴向剖开后,第一套筒内壁端面高于第三套筒内壁端面。

16.采用上一步技术方案的有益效果在于,既降低了主轴对第三套筒的摩擦概率与损耗,同时能在第一套筒内壁因磨损变薄后主轴与第三套筒接触,避免导带辊同轴度的明显变化,且又可以和第一套筒同时与主轴接触,降低第一套筒的磨损率,延长导带辊的使用寿命。

17.进一步的,所述限位结构为第一限位结构,所述第一限位结构包括中间套筒,所述中间套筒位于第一套筒与第二套筒之间,所述第一套筒与中间套筒通过第一连接件转动连接;所述中间套筒、第一连接件、第一套筒可以由轴承代替,轴承包括深沟轴承、滚针轴承,轴承内圈为第一套筒,轴承外圈为中间套筒;或者第二限位结构,所述第二限位结构包括设于所述第二套筒内壁的凹槽,所述凹槽优选为环形凹槽,所述第一连接件位于所述凹槽内。

18.采用上一步技术方案的有益效果在于,实现第二套筒相对于第一套筒转动连接。

19.进一步的,所述第二限位结构还包括固定装置,所述固定装置位于所述第一套筒两侧,与所述第二套筒内壁连接。

20.采用上一步技术方案的有益效果在于,通过所述固定件,既可以实现第一套筒与第二套筒相对转动,同时又可以对第一连接件进行固定;第一固定连接件可以实现防止其在第一套筒与第二套筒之间轴向连接,同时可以实现第一套筒与第二套筒的链接,同时避免第一套筒的轴向位移。

21.进一步的,所述第二套筒外表面为中间高两端低的弧形。

22.采用上一步技术方案的有益效果在于,可以防止传送带跑偏,有利于所述第二套筒弧面高处对应的内壁设置凹槽放置连接件。

23.根据本发明的另一个方面,提供了一种烫平机导带装置,包括所述的导带辊。

24.本发明相对于现有技术的有益效果在于,所述烫平机导带装置使用寿命长。

25.进一步的,还包括主轴、若干导带支撑件;所述导带支撑件设有与主轴相配合的穿轴孔;所述导带支撑件包括端支撑件、若干中间支撑件;

26.所述中间支撑件与导带辊间隔套设在主轴上;所述端支撑件固定于烫平机上;所述端支撑件设有限位装置,所述限位装置套设于主轴外部,将主轴固定在端支撑件上。

27.采用上一步技术方案的有益效果在于,通过所述若干导带辊套设在主轴上,每个导带辊上输送一条布草,可以实现所述烫平机导带装置一次输送多条布草;通过所述导带支撑件与导带辊间隔套设在主轴上,即两个导带支撑件中间夹设一个导带机构,既可以实

现每个布草在各自原设定的输送轨道上输送,又可以通过导带支撑件引导布草按预设轨道进入相应的导带辊上,避免出现偏离预设轨道设置打结等现象;通过端支撑件与主轴固定,实现主轴不转动,导带辊转动,即第二套筒内壁不会与主轴发生磨损,提高了导带辊的使用寿命;且即使个别导带辊损坏停止工作,也不会影响整体烫平机导带装置的运行,不会造成设备故障;同时个别导带辊磨损,由于两边设有导带支撑件,也不会致使磨损的导带辊上布草出现偏离原设定输送轨道,影响设备运转正常;因此所述烫平机导带装置的检修概率或者损坏概率明显降低,延长了烫平机导带装置的使用寿命;提高了生产效率降低,降低了生产成本。

28.进一步的,还包括位于导带辊两端的隔片,所述隔片与导带辊可拆卸连接;所述导带辊两端设有凹槽;所述隔片设有与所述凹槽相结合的凸起;隔片可以采用金属材质。

29.采用上一步技术方案的有益效果在于,通过所述隔片套设在主轴上,且位于导带辊与导带支撑件之间,其可以与导带辊以及导带机构上的输送物同步绕主轴转动,不会产生相对摩擦;避免了导带辊、输送带以及导带辊上的布草等输送物与导带支撑件之间的摩擦,避免了摩擦对导带辊、输送带以及导带辊上的输送物的损伤;同时避免了导带辊内部磨损严重导致输送物出现偏离原设定输送轨道进入导带辊与导带支撑件间的缝隙,卷入主轴上,造成设备故障。

30.进一步的,所述第一套筒套设在主轴上,所述第一套筒与主轴之间的间距为0-180丝;

31.所述第三套筒套设在主轴上未套设第一套筒的位置;所述第三套筒与主轴之间的间距为0-1200丝,所述第三套筒与主轴之间的间距大于第一套筒与主轴之间的间距。

32.采用上一步技术方案的有益效果在于,所述第三套筒既对第一套筒进行固定,防止第一套筒沿主轴方发生位移,同时能够保护第二套筒与主轴直接发生滑动摩擦,导致第二套筒磨损过快,延长了使用寿命;即使第一套筒磨损严重时,有第三套筒保护,主轴不会对第一套筒进行磨损,延长第二套筒的使用,且对第一套筒起保护作用,避免第一套筒进一步磨损严重。

33.根据本发明的另一个方面,提供了一种烫平机,包括所述的烫平机导带装置。

34.本发明相对于现有技术的有益效果在于,延长烫平机的使用寿命;同时降低了检修概率或者损坏概率,提高了生产效率降低,降低了生产成本。

附图说明

35.图1为本发明实施例1导带辊结构示意图;

36.图2为本发明实施例2导带辊结构示意图;

37.图3为本发明实施例3导带辊结构示意图;

38.图4为本发明实施例4导带辊结构示意图;

39.图5为本发明烫平机导带装置结构示意图;

40.图6为本发明烫平机结构示意图。

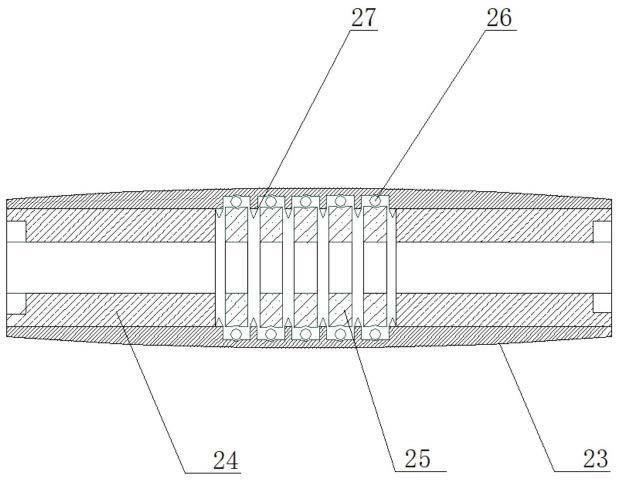

41.附图中所示标记:1、中间支撑件;2、端支撑件;3、导带机构;4、隔片;5、限位装置;6、主轴;7、固定架;11、输出烫平辊筒;12、烫平机导带装置;13、第一隔带辊;14、第二隔带辊;15、第三隔带辊;16、传送带;17、入料端;18、接收烫平辊筒;19、张紧辊;23、第二套筒;

24、第三套筒;25、第一套筒;26、第一连接件;27、固定装置;28、深沟轴承;29、滚针轴承。

具体实施方式

42.为了更好的了解本发明的技术方案,下面结合说明书附图和具体实施例对本发明作进一步说明。

43.实施例1:

44.本实施例提供一种导带辊,包括若干第二套筒23,第二套筒23长度18cm,直径4cm;所述第二套筒23内套设有若干第一套筒25,若干所述第一套筒25长度总和小于第二套筒23的长度;所述第二套筒23为导带辊的外套筒,其材质为非金属材质,具体可采用聚四氟乙烯材质;为防止传送带跑偏,第二套筒23外表面设计为中间高两端低的弧形;所述第一套筒25具体采用耐磨材质,如不锈钢、陶瓷等。

45.所述第一套筒25与第二套筒23通过第一连接件26转动连接,所述第一连接件26可以选择滚珠或滚针;导带辊还包括限位结构,限位结构包括设于所述第二套筒23内壁的凹槽,所述凹槽为环形凹槽,所述第一连接件26位于所述凹槽内;所述限位结构还包括固定装置27,所述固定装置27位于所述第一套筒25两侧,与所述第二套筒23内壁连接。

46.所述第二套筒23内还套设有若干第三套筒24,当导带辊轴向剖开后,第一套筒25内壁端面高于第三套筒24内壁端面,即所述第三套筒24内壁到第二套筒中轴线的距离不大于第一套筒25内壁到第二套筒中轴线的距离。

47.所述第三套筒24与第一套筒25并排设置;作为本实施的一种情形,所述第一套筒25具体套设于第二套筒23内壁中间部位,第三套筒24具体套设于第二套筒23内壁两侧部位。

48.本实施例另一个方面提供一种烫平机导带装置12,包括所述的导带辊3;

49.所述烫平机导带装置12还包括主轴6、若干导带支撑件;所述导带支撑件设有与主轴6相配合的穿轴孔;所述导带支撑件包括端支撑件2、若干中间支撑件1;

50.所述中间支撑件1与导带辊3间隔套设在主轴6上;所述端支撑件2固定于烫平机上;所述端支撑件2设有限位装置5,所述限位装置5套设于主轴6外部,将主轴6固定在端支撑件2上。

51.所述烫平机导带装置12还包括位于导带辊3两端的隔片4,所述隔片4与导带辊3可拆卸连接;所述导带辊3两端设有凹槽;所述隔片4设有与所述凹槽相结合的凸起;隔片4采用金属材质。

52.所述第一套筒25套设在主轴6上,所述第一套筒25与主轴6之间的间距为0-180丝;

53.所述第三套筒24套设在主轴6上未套设第一套筒2的位置;所述第三套筒24与主轴6之间的间距为0-1200丝,所述第三套筒24与主轴6之间的间距大于第一套筒25与主轴6之间的间距。

54.本实施例另一个方面提供了一种烫平机,包括所述的烫平机导带装置12。

55.实施例2:

56.本实施例与实施例1相同的地方不再赘述;

57.本实施例的一方面提供的一种导带辊3,所述限位结构包括中间套筒,所述中间套筒位于第一套筒25与第二套筒23之间,所述第一套筒25与中间套筒通过第一连接件转动连

接;所述中间套筒、第一连接件、第二固定件、第一套筒25由轴承代替,所述轴承具体为深沟轴承28;所述第一套筒25为轴承内圈,所述中间套筒为轴承外圈。

58.所述第三套筒24与第一套筒25并排设置;作为本实施的一种情形,所述第一套筒25具体套设于第二套筒23内壁中间部位,第三套筒24具体套设于第二套筒23内壁两侧部位,并与第二套筒23接触。

59.实施例3:

60.本实施例与实施例2相同的地方不再赘述;

61.实施例的一方面提供的一种导带辊3,所述轴承具体为滚针轴承29;

62.所述第三套筒具体套设于第二套筒内壁中间和两侧部位,所述第一套筒25具体位于第二套筒之间;作为本实施的一种情形,1个或多个第一套筒25并排接触设置后位于第二套筒23之间,与第一套筒25相邻的第二套筒23相互接触。

63.实施例4:

64.本实施例与实施例3相同的地方不再赘述;

65.实施例的一方面提供的一种导带辊3,所述轴承具体为深沟轴承;实施例的另一方面提供的一种烫平机导带装置12,所述导带棍3两端不设有凹槽;所述隔片4与导带辊3两端直接接触。

66.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1