一种携纱器及其携脱纱方法与流程

1.本发明涉及一种携纱器及其携脱纱方法。

背景技术:

2.立体织物是指以高性能纤维及其制品为原材料,通过特殊的加工成型工艺与专用设备,使纤维在三维空间内按着一定的运动规律交织而成的空间增强体,通常作为增强体用于航空航天、船舶等领域的热透波、承载等材料。其中,作为承载增强体的三维五向立体织物与2.5d立体织物是分别以三维五向编织技术、2.5d浅交弯/直连技术为基础,依靠方机内的携纱器的规律携纱运动与人工辅助编织而成高性能立体织物。

3.随着航空航天领域承载材料的快速发展,材料使用性能要求不断提高,并且材料产品化(多规格、大尺寸、短周期)的需求也日益凸显。现有的立体织物已具备成熟工艺,但携纱器、单元方机等工艺实现装置,特别是携纱器,成为制约立体织物大批量产品化的重要因素。传统的携纱器,如由聚氨酯橡胶材料做成的携纱器载体与铁质灯钩组成的携纱器,在实际生产中,随着操作工人操作技能的提升、编织速度的加快,此类携纱器显现出运动阻力大、纱线易从灯钩开口处脱落、灯钩跘纱线、纱线难挂取等问题,这些问题影响着生产效率的进一步提升,同时也对织物质量产生影响,逐渐满足不了生产需求。

技术实现要素:

4.为解决上述问题,本发明首先提出了一种携纱器,其包括一长度沿第一轴线延伸的连接柄,该连接柄的长度方向的两端分别形成为安装端和携纱端,在该携纱端上安装有一携纱头;

5.该携纱头包括沿第一轴线延伸的前臂部和后臂部,该前臂部设置在携纱端上、并朝背离安装端的方向延伸,该后臂部连接在前臂部背离安装端的一端上;沿第二轴线,该后臂部位于前臂部的朝向第一方向的一侧;该前臂部与后臂部之间形成一携纱孔和一线道,该携纱孔具有一进孔口,该线道隔断该携纱孔的外表面并经该进孔口连通该携纱孔;该线道具有至少两个弯曲部和一朝向安装端的进线口,相邻两个弯曲部的突出方向相反;线能够经该线道进入到该携纱孔内,当该线经过该线道时,能够使该线和该线道两者中、至少之一者产生弹性形变,当该线位于该携纱孔内时,该线处于自由状态,且该线能够在该携纱孔内自由移动;该第一轴线与第二轴线相垂直,第一方向与第二轴线平行。

6.该携纱头为一整体件,由钢、铝合金、铜等金属板整体切割或浇注而成,或由玻纤增强尼龙等非金属材料制备而成,并使孔及线道的表面光滑。

7.上述设计使进线口形成豁口,较为突出、明显易找,能够使线快速对准进线口;能够使线在外力推动下顺利进入到携纱孔内,并使线呈自然状态。实现自适应的开口闭合功能,满足线顺利进入携纱孔且并避免线自由地滑落出线道的功能要求。同时由于线道上设置了弯曲部,呈弯曲状,较为曲折,在没有外力依照线的道走向进行推动时,线将保持在携纱孔内,不会从线道脱离出携纱孔,脱离携纱器造成脱钩问题。线在携纱孔内呈自由状态,

能够在孔内自由滑动,因而实现线长短的自适应调节。

8.本申请能够使携纱器的制备工艺简化、固化、标准化,以进行标准化批量生产。本发明在实现携纱功能的同时,在结构上明显减少纱线脱钩问题,降低携纱器携纱故障率,采用本申请,携纱出错率减少83%,因而减少了织物点状低密度缺陷,提升了织物内部质量均匀性和稳定性,大幅提升了携纱效率。同时,结构的变化也将导致操作工法的进一步优化,从而降低操作人员的劳动强度,进而提高生产效率。同时,整体件的设计,对于简化携纱器的加工制备方式,提升制备效率,是极有必要的。

9.具体地,沿第一轴线,该进线口位于携纱孔朝向安装端的一侧,且沿第二轴线,该进线口位于携纱孔朝向第一方向的一侧;

10.该线道包括顺序连通的第一进线道、第二进线道和第三进线道;

11.该第一进线道由进线口朝背离安装端的方向延伸、并朝第二方向倾斜设置,该第二方向与第一方向平行且朝向相反;

12.该第二进线道由第一进线道朝背离安装端的方向延伸、并朝第一方向倾斜设置;

13.该第三进线道由第二进线道朝背离安装端的方向延伸、并朝第二方向倾斜设置;该第三进线道沿背离安装端、且朝第二方向倾斜的方向连通该携纱孔;

14.第二进线道的一端与第一进线道之间形成一弯曲部,第二进线道的另一端与第三进线道之间形成另一弯曲部。

15.上述设计能够使线在外力推动下进入到携纱孔内,并使线呈自然状态,由于线道呈弯曲状,在没有外力安装依照线道的延伸方向来推动线时,线将保持在携纱孔,不会从线道脱离出携纱孔,并脱离携纱器形成脱钩问题。故有益于减少携纱故障,提升携纱效率,进而提升生产效率和产品质量。

16.进一步,该前臂部具有一突出部,该突出部由携纱孔朝向安装端的边缘部朝背离安装端、且朝第一方向倾斜的方向延伸而形成,使携纱孔在朝向安装端的一侧具有一凹陷部;

17.沿第二轴线,该突出部朝向第一方向的端部超出携纱孔的朝向第一方向的边缘;该突出部朝向第一方向的端面形成为第三进线道的内表面,突出部朝向安装端的表面形成为第二进线道的内表面,突出部背离安装端的表面形成为携纱孔的内表面。

18.突出部的设置,使携纱孔具有一凹陷部,在正常生产时,线的部分位于该凹陷部内,且突出部对线形成阻碍,避免线进入到线道内,因而消除了线从线道内自然脱落或者因外力被拽落的风险,进一步减少脱钩问题的出现。故有益于减少携纱故障,提升携纱效率,进而提升生产效率和产品质量。

19.为进一步降低线进入到线道的几率,沿第一轴线,该凹陷部的最大深度为携纱孔距离最远的两点之间的距离的20

‑

35%。线在重力作用下,增加落在凹陷部内的机率,进一步降低线进入到线道的几率。

20.进一步,为保证线能够顺利地进入到携纱孔内,并避免线自由地滑落出线道,该第一进线道与第二进线道均为直线槽,且第一进线道与第一轴线之间的夹角为35

‑

40

°

;第二进线道与第一轴线之间的夹角为40

‑

45

°

;该第三进线道具有一中心线,该中心线与第一轴线之间的夹角为25

‑

35

°

。

21.线道为直线槽,在外力作用下,线沿着线道能够顺利进入携纱孔。当线进入携纱孔

后,由于第一进线道、第二进线道以及第三进线道三者之间有一定的夹角,进线道较为曲折,避免线在自由状态下滑落出线道。

22.为顺利地使线进入到线道内,该后臂部朝向第一方向的一侧具有平行于第一轴线的外表面。在将线送入到线道时,使线朝背离安装端的方向延伸,然后将线抵靠在该外表面上,推动线朝连接柄的安装端的方向推动,在经过后臂部朝向安装端的端部后,进入到线道内,平行于第一轴线的外表面,更有利于对线的推动。

23.进一步,为保证后臂部与前臂部之间能够产生足量的弹性形变,该后臂部经肘部连接到前臂部上,在外力作用下,该后臂部能够经该肘部相对于该前臂部产生弹性形变。该设计能够时弹性形变主要集中在肘部,降低其他区域的形变,使仅孔口区域具有最大的弹性压力,提高线在携纱孔内的稳定性。

24.该设计弹性形变位置集中稳定且可设计,实现自适应的开口闭合功能,满足线顺利进入携纱孔且并避免线自由地滑落出线道的功能要求。

25.具体地,便于加工,第一进线道、第二线道和第三进线道的宽度相同。

26.进一步,为保证线在携纱孔能够自由活动,且不易进入到线道内,当线位于该携纱孔内时,携纱孔的内表面与线的外表面之间的最小距离为0.5

‑

1.5mm。线的垂直于长度方向的截面的最大宽度为1.2

‑

2.0mm,上述最小距离能够满足上述要求。该设计保证了线在携纱孔内能够自由活动,实时调节线的长度,从而控制线的张力。

27.其次,本申请还公开了采用上述任意一项携纱器的携脱纱方法,其包括携纱步骤和脱纱步骤;

28.该携纱步骤包括:将线打结,形成一环形扣,将该环形扣置于进线口,然后将线朝背离安装端的方向提拉,使线经线道进入到携纱孔内;

29.该脱纱步骤包括:使线朝背离安装端的方向延伸,推动环形扣进入到线道内,并经进线口脱离携纱头,在脱离携纱头的过程中,使线保持朝背离安装端的方向延伸。

30.采用上述携脱纱方法,能够顺利地使线进入到携纱孔内,或将线从携纱孔内脱出。利用本方法,携纱生产效率提升约60%,脱纱生产效率提升约80%,解决了传统携纱器存在的携、脱纱效率低的难题,显著提升了操作效率,缩短了生产周期。

附图说明

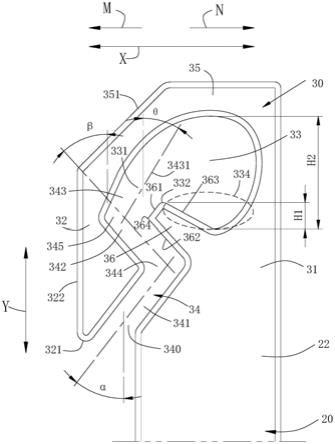

31.图1是本发明一实施例的结构示意图。

32.图2是图1中a部分的放大图。

33.图3为携纱步骤的流程图。

34.图4为脱纱步骤的流程图。

具体实施方式

35.以下首先对携纱器进行说明。

36.参阅图1和图2,在图2中,标记y表示第一轴线,标记x表示第二轴线,第二轴线与第一轴线相垂直。箭头m的指向表示第一方向,箭头n的指向表示第二方向,其中第一方向和第二方向相反,且第一方向和第二方向均与第二轴线平行。且在本申请中,第三轴线与第一轴线和第二轴线均垂直,在图2中,第三轴线垂直于纸面。

37.一种携纱器,其包括一长度沿第一轴线延伸的连接柄20,该连接柄的长度方向的两端分别形成为安装端21和携纱端22,在安装端21上安装有一底座10,该底座10呈圆柱状,底座的中轴线沿第一轴线延伸,在该底座背离连接柄的一端具有垂直于第一轴线的安装端面11。通过该安装端面11,该携纱器能够固定或活动地安装在纺织设备上。

38.在该携纱端22上安装有一携纱头30,该携纱头30包括沿第一轴线延伸的前臂部31和后臂部32,该前臂部31设置在携纱端上、并朝背离安装端的方向延伸,具体在本实施例中,该前臂部31由连接柄20朝背离安装端的方向延伸而形成。该后臂部32进一肘部35连接在前臂部31背离安装端的一端上。在外力作用下,该后臂部能够经该肘部相对于该前臂部产生弹性形变。该肘部背离安装端的一侧朝后臂部倾斜延伸,形成一外倾斜面351。

39.沿第二轴线,该后臂部32位于前臂部31的朝向第一方向的一侧。该前臂部31与后臂部32之间形成一携纱孔33和一线道34,该携纱孔33具有一进孔口331,该线道34隔断该携纱孔33的外表面并经该进孔口331连通该携纱孔33,该线道34具有一进线口340。

40.沿第一轴线,该进线口340位于携纱孔30朝向安装端的一侧,且沿第二轴线,该进线口位于携纱孔朝向第一方向的一侧。

41.该线道包括顺序连通的第一进线道341、第二进线道342和第三进线道343。该第一进线道341由进线口340朝背离安装端的方向延伸、并朝第二方向倾斜设置。该第二进线道342由第一进线道341朝背离安装端的方向延伸、并朝第一方向倾斜设置。该第三进线道343由第二进线道342朝背离安装端的方向延伸、并朝第二方向倾斜设置。该第三进线道343沿背离安装端、且朝第二方向倾斜的方向连通该携纱孔。

42.第二进线道342的一端与第一进线道341之间形成第一弯曲部344,第二进线道342与第三进线道343之间形成第二弯曲部345,第一弯曲部344朝向第二方向突出,第二弯曲部345朝向第一方向突出,使第一弯曲部344和第二弯曲部345的突出方向相反。即线道具有两个弯曲部,且该两个弯曲部相邻并突出方向相反。

43.在本实施例中,该第一进线道341、第二进线道与第二进线道342均为直线槽,且宽度相同,且第一进线道341与第一轴线之间的夹角α为38

°

;第二进线道342与第一轴线之间的夹角β为45

°

。该第三进线道具有一中心线3431,该中心线3431与第一轴线之间的夹角θ为30

°

。可以理解,在其他实施中,第一进线道341与第一轴线之间的夹角α还可以为35

°

或40

°

,第二进线道342与第一轴线之间的夹角β还可以为40

°

或42

°

,中心线3431与第一轴线之间的夹角θ还可以为25

°

或35

°

。

44.该前臂部31具有一突出部36,该突出部36由携纱孔33朝向安装端21的边缘部朝背离安装端、且朝第一方向倾斜的方向延伸而形成,使携纱孔在朝向安装端的一侧具有一凹陷部334,在图2中,凹陷部334采用一虚线椭圆圈围。本实施例中,沿第一轴线,该凹陷部334的最大深度h1为携纱孔距离最远的两点之间的距离h2的30%。

45.沿第二轴线,该突出部36朝向第一方向的第一端部364超出携纱孔的朝向第一方向的边缘。该突出部36朝向第一方向的第一端面361形成为第三进线道343的内表面,突出部朝向安装端的第二表面362形成为第二进线道344的内表面,突出部背离安装端的第三表面363形成为携纱孔33的内表面。

46.沿第三轴线的延伸方向观察,本实施例中,该第三表面363呈直线状,且携纱孔的其余的内表面由多段向外突出的圆弧线所构成;在另一实施例中,第三表面可以呈朝向携

纱孔外部突出的圆弧状,使携纱孔的内表面全部由多段向外突出的圆弧线所构成;当然,在再一实施例中,携纱孔的内表面还可以为一具有缺口的圆,该缺口为进孔口331。

47.为便于将线置于线道内,本实施例中,该后臂部朝向第一方向的一侧具有平行于第一轴线的外表面322,且该后臂部朝向安装端的一端形成为具有圆弧定的尖状部321。

48.线能够经该线道进入到该携纱孔内,当该线经过该线道时,能够使该线和该线道两者中、至少之一者产生弹性形变,当该线位于该携纱孔内时,该线处于自由状态,且该线能够在该携纱孔内自由移动;该第一轴线与第二轴线相垂直,第一方向与第二轴线平行。本实施例支护,当线位于该携纱孔内时,携纱孔的内表面与线的外表面之间的最小距离为1mm,可以理解,在其他实施例中,0.5mm或1.5mm。

49.本实施例中,携纱头与连接柄为一整体件,采用铜板整体切割而成,可以理解,在其他实施例中,该整体件还可以采用不锈钢、铝合金等金属板整体切割或浇注而成,或者由玻纤增强尼龙等非金属材料整体制备而成。

50.以下对携纱器的携脱纱方法,携脱纱方法具体包括携纱步骤和脱纱步骤。

51.请参阅图3,该携纱步骤包括:请参阅步骤(a1)和(b1),将线100打结,形成一环形扣110。参阅步骤(c1),将该环形扣110置于进线口340。参阅步骤(d1)然后将线100朝背离安装端的方向提拉,使线经线道进入到携纱孔内,将环形扣套设在携纱头上。

52.请参阅图4,该脱纱步骤包括:请参阅步骤(a2),使线朝背离安装端的方向延伸,请参阅步骤(b2)和(c2),利用外力f推动环形扣进入到线道内,并经进线口脱离携纱头,在脱离携纱头的过程中,使线保持朝背离安装端的方向延伸。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1