超高压电缆用阻水膨胀型半导电尼龙带及制备方法与流程

1.本发明涉及电缆制造技术领域,具体涉及一种超高压电缆用阻水膨胀型半导电尼龙带及 制备方法。

背景技术:

2.近几年来,我国国网改造、扩容突飞猛进,特别是超高压电缆厂家已经批准立项或已建 成投产的达二百多家,全世界塔式超高压电缆生产线中,中国占80%。中国目前在建或已建 成塔式生产的有30多家,国内每年需近3000亿超高压电缆,且在逐年增加,用于超高压电 缆生产的原料几乎全部依赖进口。其中半导电层用的阻水尼龙带材料是生产超高压电缆最不 可缺少的一种材料,国内需求量很大,国内现已有几家能生产阻水半导电尼龙带,但由于性 能不稳定、生产工艺落后,很难同外资企业竞争。然而进口的阻水半导电尼龙带价格高,在 技术、生产、工艺等方面对中国加以封锁、保密,国内急需国产化、高性能、物美价廉的半 导电阻水尼龙带来满足国内需求以及提升国际竞争能力。

3.目前现有的半导电阻水尼龙带主要存在以下缺点:

4.1、尼龙基布表面电阻大、体积电阻大、半导电性能差;

5.2、采用多道工艺制备,先采用水作为稀释剂制备导电液,将导电液涂覆在基布上烘干 后再涂覆吸水材料,制造工艺复杂,成本较高;

6.3、以水为稀释剂的导电液挥发速度较慢导致生产效率低,并且易使电缆导体表面氧化。

7.因此,开发一种新型的半导电阻水尼龙带十分有必要。

技术实现要素:

8.本发明的目的在于提供一种超高压电缆用阻水膨胀型半导电尼龙带及制备方法,以解决 上述技术问题。

9.为了实现上述目的,本发明第一方面提供了一种超高压电缆用阻水膨胀型半导电尼龙带 的制备方法,包括如下步骤:

10.s1采用金属丝和纤维丝混编织造,制得基布;

11.s2将醇类稀释剂、分散剂、吸水树脂、导电碳黑和乳液混匀,制得阻水导电液;

12.s3将步骤s2得到的阻水导电液均匀涂覆在步骤s1得到的基布上,之后烘干,即得。

13.通过采用上述方案,基布采用金属丝和纤维丝混编,金属丝的导电性远远优于涂覆导电 液后的基布纤维单丝,因此金属丝能够加快基布内导电导热,整体基布电性能均匀性好,有 效减少基布的表面电阻和体积电阻,提高其半导电性能;

14.传统的水性导电液无法加入吸水材料,一旦加入后吸水材料会膨胀,烘干后失去阻水性 能,本发明采用醇类稀释剂同步将吸水树脂和导电碳黑混匀制备导电液,醇类稀释剂与吸水 树脂不吸收、不膨胀、无反应,克服了传统工艺中用水作稀释剂时出现严重弊端,制备的阻 水导电液可一次性赋予基布半导电性能和阻水性能,有效减少工序,减少能量需

求,节能环 保,同时醇类稀释剂的挥发速度也较水性导电液有较大提升,有效提高生产效率。

15.在上述技术方案的基础上,本发明还可以做如下改进:

16.进一步的,所述步骤s1中的金属丝为直径0.1

‑

0.3mm的铝丝,纤维丝为50

‑

150dtex的 涤纶丝或尼龙丝。

17.通过采用上述方案,铝丝质态软,成本低,并且导电性能较强,不易被水腐蚀。

18.进一步的,所述步骤s1得到的基布的经纱中纤维丝密度为38

‑

44根/cm,金属丝密度为 3

‑

4根/cm,所述步骤s1得到的基布的纬纱中纤维丝密度为25

‑

40根/cm,金属丝密度为1

‑

2 根/cm。

19.进一步的,所述步骤s2中的阻水导电液按重量份数包括:40~50份醇类稀释剂、1~2 份分散剂、12~15份吸水树脂、10~15份导电碳黑、20~25份乳液。

20.进一步的,所述步骤s2中的醇类稀释剂为涤纶级乙二醇或丙二醇,分散剂为af分散 剂,吸水树脂为吸水性丙烯酸树脂粉,乳液为丙烯酸聚合物乳液。

21.进一步的,所述步骤s2具体为:

22.s21将醇类稀释剂加入搅拌桶中,加入分散剂,以300

‑

400转/分转速搅拌均匀;

23.s22向步骤s21的搅拌桶内加入导电碳黑,以1200

‑

1300转/分转速搅拌至少2h;

24.s23向步骤s22的搅拌桶内加入吸水树脂,以800

‑

900转/分转速搅拌30~50min;

25.s24向步骤s23的搅拌桶内加入乳液,边添加边以600

‑

800转/分转速搅拌,添加完成后 以1200

‑

1300转/分转速搅拌8~15min,即得。

26.通过采用上述方案,先将稀释剂和分散剂在搅拌桶中充分混匀,避免出现颗粒上浮或聚 团现象,之后加入导电碳黑,并加大转速搅拌,使导电碳黑颗粒均匀分散,之后加入吸水树 脂分散,最后加入粘度大的乳液,边添加乳液时边低速搅拌,避免乳液溅出,之后高速搅拌, 使乳液均匀包裹在颗粒外部,增加颗粒相互之间的粘结性。

27.进一步的,所述步骤3中的涂覆具体为:将阻水导电液注入胶槽内,在胶槽内设置导辊, 基布经导辊导向经过阻水导电液浸渍后通过刮刀除去多余胶体。

28.进一步的,所述步骤3中的烘干具体为:选用7~9节涂层机进行烘干,基布行走速度为 20

‑

30米/分,涂层机前两节设定温度100

‑

120℃,其他节设定温度150

‑

170℃,压力设置为负 0.5

‑

1个大气压。

29.本发明第二方面,提供了一种采用上述方案制得的超高压电缆用阻水膨胀型半导电尼龙 带。

30.与现有技术相比,本发明的有益效果是:

31.1、本发明半导电尼龙带基布采用金属丝和纤维丝混纺,金属丝的导电性远远优于涂覆 导电液后的基布纤维单丝,因此金属丝能够加快基布内导电导热,整体基布电性能均匀性好, 有效减少基布的表面电阻和体积电阻,其中表面电阻小于50ω,体积电阻小于1*103ω.cm, 有效提高半导电性能;

32.2、本发明采用醇类稀释剂同步将吸水材料和导电材料混匀制备成阻水导电液,醇类稀 释剂与吸水树脂不吸收、不膨胀、无反应,克服了传统工艺中用水作稀释剂时出现严重弊端, 制备的阻水导电液可一次性赋予基布半导电性能和阻水性能,有效减少工序,减少生产功耗, 节能环保;

33.3、本发明采用醇类稀释剂制备阻水导电液,醇类稀释剂在烘干时的挥发速度较传统水 性导电液有很大提升,有效提高了生产效率;

34.4、本发明高浓度吸水树脂在阻水导电液中均匀分散,其分散度和浓度相较于现有技术 中直接喷洒吸水树脂粉有了很大提高,因此本发明的半导电尼龙带具有更快、更强的吸水膨 胀性能,膨胀速度大于20mm/min,有效提高阻水效果;

35.5、本发明采用醇类稀释剂,有效避免了电缆导体被水性导电液氧化。

具体实施方式

36.下面对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本 发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。

37.需要注意的是,除非另有说明,本申请使用的技术术语或者科学术语应当为本发明所属 领域技术人员所理解的通常意义。

38.实施例一

39.一种超高压电缆用阻水膨胀型半导电尼龙带,采用以下步骤制备:

40.s1织造基布:

41.选用70dtex尼龙丝66和直径0.1mm的铝丝均匀配合作为纬纱,其中尼龙丝66密度为 30根/cm,金属丝密度为2根/cm;

42.选用120dtex重网涤纶弹丝和直径0.1mm的铝丝均匀配合作为经纱,其中zhongwang 重网涤纶弹丝密度为40根/cm,金属丝密度为4根/cm;

43.采用喷气织机织造纬纱和经纱得到基布;

44.s2阻水导电液的制备

45.将40份涤纶级乙二醇加入搅拌桶中,加入2份af分散剂,以300转/分转速搅拌均匀;

46.搅拌完成后,向搅拌桶内加入10份导电碳黑,以1200转/分转速搅拌2h;

47.搅拌完成后,向搅拌桶内加入12份吸水性丙烯酸树脂粉,以800转/分转速搅拌30min;

48.搅拌完成后,向搅拌桶内加入20份丙烯酸聚合物乳液,边添加边以600转/分转速搅拌, 添加完成后以1200转/分转速搅拌10min,即得阻水导电液。

49.s3阻水膨胀型半导电尼龙带的制备

50.将步骤s2制备的阻水导电液注入胶槽内,在胶槽内设置导辊,将步骤s1制备的基布经 导辊导向进入胶槽内,基布浸渍在阻水导电液,之后通过刮刀除去基布表面多余导电液,控 制基布表面导电液涂覆厚度为15mm;

51.将基布导向至9层涂层机进行烘干,基布行走速度20米/分,涂层机前两节设定温度 100℃,其他节设定温度150℃,压力设置为负0.5个大气压,烘干完成后对尼龙带进行分切 和真空包装即得。

52.实施例二:

53.一种超高压电缆用阻水膨胀型半导电尼龙带,采用以下步骤制备:

54.s1织造基布:

55.选用120dtex重网涤纶弹丝和直径0.2mm的铝丝均匀配合作为纬纱,其中重网涤纶

弹丝 密度为40根/cm,金属丝密度为1根/cm;

56.选用100dtex尼龙丝和直径0.2mm的铝丝均匀配合作为经纱,其中尼龙丝密度为44根 /cm,金属丝密度为3根/cm;

57.采用织机织造得到基布;

58.s2阻水导电液的制备

59.将50份涤纶级丙二醇加入搅拌桶中,加入1份af分散剂,以400转/分转速搅拌均匀;

60.搅拌完成后,向搅拌桶内加入15份导电碳黑,以1300转/分转速搅拌2h;

61.搅拌完成后,向搅拌桶内加入15份吸水性丙烯酸树脂粉,以900转/分转速搅拌30min;

62.搅拌完成后,向搅拌桶内加入25份丙烯酸聚合物乳液,边添加边以700转/分转速搅拌, 添加完成后以1300转/分转速搅拌12min,即得阻水导电液。

63.s3阻水膨胀型半导电尼龙带的制备

64.将步骤s2制备的阻水导电液注入胶槽内,在胶槽内设置导辊,将步骤s1制备的基布经 导辊导向进入胶槽内,基布浸渍在阻水导电液,之后通过刮刀除去基布表面多余导电液,控 制基布表面导电液涂覆厚度为20mm;

65.将基布导向至7层涂层机进行烘干,基布行走速度30米/分,涂层机前两节设定温度 120℃,其他节设定温度170℃,压力设置为负1个大气压,烘干完成后对尼龙带进行分切和 真空包装即得。

66.实施例三:

67.一种超高压电缆用阻水膨胀型半导电尼龙带,采用以下步骤制备:

68.s1织造基布:

69.选用150dtex重网涤纶弹丝和直径0.3mm的铝丝均匀配合作为纬纱,其中重网涤纶弹丝 密度为40根/cm,金属丝密度为1根/cm;

70.选用60dtex尼龙丝和直径0.3mm的铝丝均匀配合作为经纱,其中尼龙丝密度为44根 /cm,金属丝密度为3根/cm;

71.采用织机织造得到基布;

72.s2阻水导电液的制备

73.将45份涤纶级丙二醇加入搅拌桶中,加入1份af分散剂,以400转/分转速搅拌均匀;

74.搅拌完成后,向搅拌桶内加入14份导电碳黑,以1300转/分转速搅拌2h;

75.搅拌完成后,向搅拌桶内加入13份吸水性丙烯酸树脂粉,以900转/分转速搅拌30min;

76.搅拌完成后,向搅拌桶内加入23份丙烯酸聚合物乳液,边添加边以700转/分转速搅拌, 添加完成后以1300转/分转速搅拌12min,即得阻水导电液。

77.s3阻水膨胀型半导电尼龙带的制备

78.将步骤s2制备的阻水导电液注入胶槽内,在胶槽内设置导辊,将步骤s1制备的基布经 导辊导向进入胶槽内,基布浸渍在阻水导电液,之后通过刮刀除去基布表面多余导电液,控 制基布表面导电液涂覆厚度为20mm;

79.将基布导向至7层涂层机进行烘干,基布行走速度30米/分,涂层机前两节设定温度 120℃,其他节设定温度170℃,压力设置为负1个大气压,烘干完成后对尼龙带进行分切和 真空包装即得。

80.效果例:

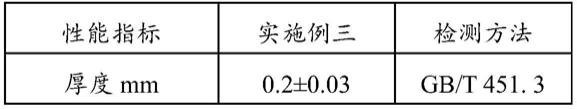

81.对实施例三制备的阻水膨胀型半导电尼龙带进行性能指标检测,结果如下表所示:

[0082][0083][0084]

如表中数据所示,实施例三制备的尼龙带的表面电阻小于50ω,体积电阻小于1*103ω.cm。而目前市场上同类产品的表面电阻在600~1000ω之间,体积电阻在1*103~1*104ω.cm 之间。本实施例采用铝丝和纤维丝混纺织造基布,铝丝质态软,成本低,并且导电性能远远 优于涂覆导电液后的基布纤维单丝,因此铝丝能够加快基布内导电导热,整体基布电性能均 匀性好,有效减少基布的表面电阻和体积电阻,提高其半导电性能。

[0085]

如表中数据所示,实施例三制备的尼龙带的膨胀速度达到200mm/min以上,这是由于 本实施例的导电液中不仅含有导电成分,还含有高浓度的吸水性树脂粉,树脂粉在导电液中 均匀分散,分散度和浓度相较于现有技术中直接喷洒吸水树脂粉有了显著的提高,因此在烘 干后具有更强、更快的吸水性能。

[0086]

本发明的说明书中,说明了大量具体细节。然而,能够理解,本发明的实施例可以在没 有这些具体细节的情况下实践。在一些实例中,并未详细示出公知的方法、结构和技术,以 便不模糊对本说明书的理解。

[0087]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具 体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料 或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表 述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以 在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域 的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行 结合和组合。

[0088]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参 照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以 对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替 换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围, 其均应涵盖在本发明的权利要求和说明书的范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1