一种镀银尼龙导电纤维及其制备方法与流程

1.本发明涉及纤维改性制备技术领域,尤其涉及一种镀银尼龙导电纤维及其制备方法。

背景技术:

2.随着工业的发展,各类家用电器和电子设备的种类和数量日益增多,人们对于抗静电纤维的重视程度也越来越高,因此,导电纤维的制备技术也在不断发展,其中主要的一部分就是采用化学镀银的方法制备导电纤维,在众多纤维中,尼龙纤维由于表面光滑结构完整,活性反应基团很少,因此对于提高尼龙纤维的导电性一直以来都是抗静电纤维需要克服的主要难题之一。

3.以多酚氧化自聚合为代表的仿生贻贝化学由于其利用率高,效果优异且绿色环保从而得到材料界巨大关注,被广泛应用于材料表界面改性和功能化处理,其中申请号201811166015.x的发明专利公开了一种利用茶多酚氧化自聚合制备得到的新型天然环保纺织染料;申请号202011158029.4的发明专利公开了一种富含茶多酚的可护肤抗菌的茶纤维及其制备方法;申请号202010492930.9的发明专利公开了一种利用聚多巴胺改性纳米纤维涂层基,制备滤膜的方法。

4.镀银尼龙导电纤维的应用非常广泛,目前主要采用化学镀银的方法进行尼龙纤维表面的金属化,申请号201011373886.3的发明专利公开了一种利用氯化亚锡对尼龙纤维进行敏化,制备镀银导电尼龙纤维的方法;申请号:201910343930.x的发明专利公开了一种具有保护膜的抗氧化镀银尼龙纤维;申请号201410148781.9公开了一种利用镀银尼龙制作一种镀银电磁屏蔽衬布的方法。

5.目前化学镀银工艺共同的缺点是在化学镀银过程中采用的敏化剂氯化亚锡毒性大,在生产加工过程中容易造成呼吸道感染和皮肤病等问题,因此对于生产车间、生产设备和工人防护方面要求极高;此外尼龙表面光滑,反应基团少,常用强氧化剂进行前处理,会造成尼龙纤维强度大幅度下降;如未进行强氧化剂前处理,则镀银层与尼龙纤维的结合不牢,易脱落;因此开发一种不使用重金属敏化剂,绿色环保;无需强氧化剂前处理,保留尼龙纤维强度;镀银层与尼龙纤维结合牢固的尼龙导电纤维制备方法对抗静电、电磁屏蔽、复合材料等领域的发展至关重要。

技术实现要素:

6.本发明的目的在于提供一种镀银尼龙导电纤维及其制备方法,该方法不使用重金属敏化剂、无需进行强氧化剂前处理保留尼龙纤维强度、镀银层与尼龙纤维结合牢固。

7.本发明的目的通过以下技术方案实现:

8.本发明提供一种制备镀银尼龙导电纤维的方法,包括以下步骤:

9.(1)将尼龙纤维在60℃

‑

70℃条件下浸渍于含有多酚类化合物的水溶液中,再向溶液中加入水溶性氧化剂,将得到的反应液在70℃

‑

80℃条件下继续反应,反应完全后得到多

酚聚合的尼龙纤维;多酚类化合物为包含儿茶酚基团的多酚类化合物,多酚类化合物的水溶液浓度为1g/l

‑

5g/l;优选的,反应时间为20

‑

100min,进一步优选的,水溶性氧化剂包括过硼酸钠、过硼酸钾和过硫酸钠中的一种或多种组合;

10.(2)在15℃

‑

25℃下将步骤(1)获得的多酚聚合的尼龙纤维浸入含有银离子的溶液中反应,优选的,反应时间为2

‑

20min,然后提高温度至70℃

‑

80℃继续反应,得到表面活化的尼龙纤维;其中含有银离子的溶液中,银离子浓度为1

×

10

‑5mol/l

‑3×

10

‑5mol/l;优选的,反应时间为10

‑

30min;低浓度硝酸银溶液为敏化液使用,在多酚聚合的尼龙纤维表面创建更多化学镀银时的氧化还原反应中心;

11.(3)将步骤(2)得到的表面活化的尼龙纤维进行化学镀银处理,得到镀银尼龙导电纤维。

12.进一步的,在步骤(1)之前,还包括步骤(1a):在40℃

‑

60℃条件下用浓度为20

‑

100ml/l的硫酸浸泡尼龙纤维20

‑

120分钟后洗净脱水。该步骤可以对纤维表面进行粗化,提供更多的反应位点。

13.进一步的,化学镀银包括:在30℃

‑

50℃条件下,将步骤(2)得到的表面活化的尼龙纤维浸泡于添加了还原剂的银氨溶液中反应20

‑

90min。在弱碱性条件下利用银镜反应使处理后的纤维表面包裹上一层致密的单质银。

14.进一步的,还原剂包括葡萄糖、乙醛和甲醛中的一种或几种。

15.进一步的,银氨溶液还添加有络合剂。

16.进一步的,表面活性剂包括聚乙烯吡咯烷酮和/或十二烷基苯磺酸钠;优选的,聚乙烯吡咯烷酮的分子量为50万

‑

130万。使用表面活性剂可以调节沉积速率,改善镀层光泽度,提高镀层表面平滑和光滑度。

17.进一步的,表面活性剂的浓度为5

‑

15g/l。

18.进一步的,在步骤(1)中,多酚类化合物选自丁香酚、单宁酸、阿魏酸和绿原酸中的一种或几种;水溶性氧化剂包括过硼酸钠、过硫酸钠、过硼酸钾,反应液中,水溶性氧化剂的浓度为1g/l

‑

3g/l。多酚类化合物聚合后,可形成聚多酚层,其具有高粘附性,可作为二次反应平台。

19.进一步的,在步骤(3)后,还包括步骤(4):将镀银尼龙导电纤维洗净脱水后,在90~140℃下干燥2~10min。

20.本发明以多酚氧化自聚合为代表的仿生贻贝化学为天然多酚代替了传统工艺中的敏化剂氯化亚锡,绿色环保,同时保证了纤维强力几乎不受影响,聚合后的多酚具有很强的粘附性,可以沉积在各种材料上作为二次反应平台,也能够很好地保证镀银后的牢度。相比于传统镀银导电纤维制备方法,本发明为制备新型镀银导电尼龙纤维提供了新思路。

21.本发明的另一目的在于提供一种镀银尼龙导电纤维,使用上述任一项制备方法所制备。

22.进一步地,本发明的镀银尼龙导电纤维包括尼龙纤维本体,尼龙纤维本体表面从内到外依次设有聚多酚层及导电层,导电层中包括多个银单质晶粒。

23.进一步地,导电层厚度为50

‑

400nm。

24.进一步地,聚多酚层厚度为1.5nm

‑

2.2μm。

25.本发明提供的制备方法的原理如下:

26.首先,可选择的采用硫酸对纤维表面进行粗化,硫酸粗化能够降解部分的聚酰胺,使尼龙纤维表面暴露出更多的羧基、氨基等反应活性位点。然后多酚在氧化剂、碱性条件下容易被氧化并自聚合,其中的儿茶酚基团被诱导氧化为醌,与尼龙纤维表面的氨基发生michael加成和schiff反应(相关反应式见图2),将聚多酚固定于尼龙纤维表面,属于共价键结合;其次,基于聚多酚与银离子通过配位以及聚多酚中的氢醌电荷在转移络合物的过程中会发生的电荷转移来构筑有效的吸附层来粘附银离子,进而通过多酚在高温下原位还原银离子形成单质纳米银的活性中心,从而促使银离子在后续的还原过程中快速还原,均匀分散在纤维的表面。因此,聚多酚可以用来改善纤维表面的活性位点,促使银的沉积;进行化学镀银时,在单质纳米银的活性中心上形成原电池反应,还原剂在单质纳米银的活性中心表面氧化,释放出电子,电子通过单质纳米银的活性中心传导至游离的银离子,银离子获得电子还原为银单质,并入单质纳米银的活性中心的晶格中,晶格长大形成化学镀银层。

27.借由上述方案,本发明至少具有以下优点:

28.本发明提供的镀银尼龙导电纤维制备方法无需使用重金属敏化剂,例如氯化亚锡,即可达到敏化效果,制备过程无毒性,绿色环保;无需对尼龙纤维进行强氧化剂前处理,保留尼龙纤维强度,同时能够获得较强的镀银层与尼龙纤维的结合力;纤维表面的聚多酚具有很强的粘附性,可以作为镀银反应平台,提高镀银的牢度,延长使用寿命;能耗少,反应周期短,操作简单,能源利用率高,可以扩大尼龙纤维的使用价值,增加产品的附加值。

29.本发明提供的镀银尼龙导电纤维,具有纤维强度高、镀层结合牢固不易脱落的优点,同时聚多酚生物相容性好,天然具有抗菌、抗螨等性能,制备的导电尼龙纤维集多功能于一体。

30.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合详细附图说明如后。

附图说明

31.图1是整理前(a)、经实施例一聚合单宁酸整理后(b)、经实施例一硝酸银敏化整理后(c)、经实施例一整理后(d)、经实施例二整理后(e)尼龙纤维表面的sem图,经实施例二整理后(f)尼龙纤维表面银晶粒sem图。

32.图2(a)是制备方法的原理中涉及到的michael加成反应式;图2(b)是制备方法的原理中涉及到的schiff反应式。

具体实施方式

33.下面结合图表和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

34.实施例一

35.a)尼龙56纤维的清洁:用洗涤剂清洗去除尼龙56纤维表面的油剂和污垢备用;

36.b)尼龙纤维的粗化:用浓度为20ml/l的硫酸在40℃条件下浸泡洁净的尼龙56纤维,30分钟后洗净脱水;

37.c)多酚在纤维表面的聚合:将步骤b)粗化后的尼龙56纤维浸渍于含有单宁酸1g/l的水溶液中,在70℃条件下振荡30min,加入过硼酸钠至水溶液浓度为3g/l,在70℃条件下

振荡30min,使多酚在纤维表面聚合后,将纤维取出洗净脱水;

38.d)活性中心的形成:配制低浓度的硝酸银溶液,将步骤c)获得的纤维浸入溶液中反应10分钟,然后提高温度到80℃,继续振荡反应10min后将纤维取出脱水,得到表面活化后的有较多反应中心的尼龙56纤维;

39.e)纤维表面的镀银:配制10g/l浓度的硝酸银水溶液,向硝酸银水溶液中滴加氨水,溶液随之产生沉淀,继续滴加氨水至沉淀完全消失,得到银氨溶液,向其中加入分子量为1300000的聚乙烯吡咯烷酮,使其浓度为0.05g/l,再加入葡萄糖使溶液浓度为40g/l,将步骤d)中处理过的尼龙56纤维浸入溶液中,在30℃条件下,搅拌反应20min,使纤维表面充分发生氧化还原反应。

40.f)清洗固化:将尼龙纤维取出,用水充分洗净,在100℃条件下高温快速干燥7分钟,得到经过多酚化合物改性的镀银导电尼龙56纤维。

41.图1(a)是步骤a)中整理前的尼龙纤维56表面sem图;图1(b)是步骤c)中聚合单宁酸后的尼龙56纤维表面sem图;图1(c)是步骤d)中经低浓度硝酸银敏化整理后的尼龙56纤维表面sem图;图1(d)是整理后的尼龙56纤维表面低倍数sem图,可以看出整理前尼龙56纤维表面光滑,经过单宁酸聚合后,纤维表面包覆了一层致密的聚多酚;经过低浓度硝酸银敏化后,纤维表面粘附了很多可供后续反应的银离子反应中心;镀银整理后,纤维表面包覆了一层致密的银单质晶粒,表面粗糙;结合表一可以看出处理后的尼龙56纤维具有很好的导电性能。

42.实施例二

43.a)尼龙56尼龙纤维的清洁:用洗涤剂清洗去除尼龙56纤维表面的油剂和污垢备用;

44.b)尼龙56纤维的粗化:用浓度为20ml/l的硫酸在40℃条件下浸泡洁净的尼龙56纤维,30分钟后洗净脱水;

45.c)多酚在纤维表面的聚合:将步骤b)粗化后的尼龙纤维浸渍于含有阿魏酸2g/l的水溶液中,在75℃条件下振荡25min,加入过硼酸钠至水溶液浓度为2g/l,在75℃条件下振荡25min,使多酚在纤维表面聚合后,将纤维取出洗净脱水;

46.d)活性中心的形成:配制低浓度的硝酸银溶液,将步骤c)获得的纤维浸入溶液中反应20分钟,然后提高温度到80℃,继续振荡反应20min后将纤维取出脱水,得到表面活化后的有较多反应中心的尼龙56纤维;

47.e)纤维表面的镀银:配制10g/l浓度的硝酸银水溶液,向硝酸银水溶液中滴加氨水,溶液随之产生沉淀,继续滴加氨水至沉淀完全消失,得到银氨溶液,向其中加入分子量为1000000的聚乙烯吡咯烷酮,使其浓度为0.1g/l,再加入葡萄糖使溶液浓度为30g/l,将步骤d)中处理过的尼龙56纤维浸入溶液中,在50℃条件下,搅拌反应70min,使纤维表面充分发生氧化还原反应。

48.f)清洗固化:将尼龙纤维取出,用水充分洗净,在110℃条件下高温快速干燥5分钟,得到经过多酚化合物改性的镀银导电尼龙56纤维。

49.图1(e)是经本实施例步骤f)整理后的尼龙56纤维表面低倍数sem图;图1(f)经本实施例步骤f)整理后的尼龙56纤维表面纳米级银离子sem图。可以明显看出,纤维表面包覆了一层致密的银单质晶粒,表面粗糙;结合表一可以看出处理后的尼龙56纤维具有很好的

导电性能。

50.实施例三

51.a)尼龙56纤维的清洁:用洗涤剂清洗去除尼龙纤维表面的油剂和污垢备用;

52.b)尼龙56纤维的粗化:用浓度为20ml/l的硫酸在40℃条件下浸泡洁净的尼龙56纤维,30分钟后洗净脱水;

53.c)多酚在纤维表面的聚合:将步骤b)粗化后的尼龙纤维浸渍于含有丁香酚1g/l的水溶液中,在80℃条件下振荡20min,加入过硫酸钠至水溶液浓度为2g/l,在80℃条件下振荡25min,使多酚在纤维表面聚合后,将纤维取出洗净脱水;

54.d)活性中心的形成:配制低浓度的硝酸银溶液,将步骤c)获得的纤维浸入溶液中反应20分钟,然后提高温度到70℃,继续振荡反应20min后将纤维取出脱水,得到表面活化后的有较多反应中心的尼龙56纤维;

55.e)纤维表面的镀银:配制5g/l浓度的硝酸银水溶液,向硝酸银水溶液中滴加氨水,溶液随之产生沉淀,继续滴加氨水至沉淀完全消失,得到银氨溶液,向其中加入十二烷基苯磺酸钠,使其浓度为0.08g/l,再加入葡萄糖使溶液浓度为20g/l,将步骤d)中处理过的尼龙56纤维浸入溶液中,在30℃条件下,搅拌反应60min,使纤维表面充分发生氧化还原反应。

56.f)清洗固化:将尼龙纤维取出,用水充分洗净,在120℃条件下高温快速干燥3分钟,得到经过多酚化合物改性的镀银导电尼龙56纤维。

57.丁香酚整理后的尼龙56纤维表面包覆了致密的银单质晶粒,纤维表面粗糙,具有一定牢度和强力且具有很好的导电性能。

58.实施例四

59.a)尼龙56尼龙纤维的清洁:用洗涤剂清洗去除尼龙56纤维表面的油剂和污垢备用;

60.b)尼龙56纤维的粗化:用浓度为30ml/l的硫酸在40℃条件下浸泡洁净的尼龙56纤维,30分钟后洗净脱水;

61.c)多酚在纤维表面的聚合:将步骤b)粗化后的尼龙56纤维浸渍于含有绿原酸1g/l的水溶液中,在75℃条件下振荡20min,加入过硼酸钠至水溶液浓度为3g/l,在75℃条件下振荡30min,使多酚在纤维表面聚合后,将纤维取出洗净脱水;

62.d)活性中心的形成:配制低浓度的硝酸银溶液,将步骤c)获得的纤维浸入溶液中反应20分钟,然后提高温度到70℃,继续振荡反应10min后将纤维取出脱水,得到表面活化后的有较多反应中心的尼龙56纤维;

63.e)纤维表面的镀银:配制10g/l浓度的硝酸银水溶液,向硝酸银水溶液中滴加氨水,溶液随之产生沉淀,继续滴加氨水至沉淀完全消失,得到银氨溶液,向其中加入分子量为1300000的聚乙烯吡咯烷酮,使其浓度为0.1g/l,再加入葡萄糖使溶液浓度为30g/l,将步骤d)中处理过的尼龙6纤维浸入溶液中,在50℃条件下,搅拌反应30min,使纤维表面充分发生氧化还原反应。

64.f)清洗固化:将尼龙纤维取出,用水充分洗净,在80℃条件下高温快速干燥30分钟,得到经过多酚化合物改性的镀银导电尼龙56纤维。

65.绿原酸整理后的尼龙56纤维表面包覆了致密的银单质晶粒,纤维表面粗糙,具有一定牢度和强力且具有很好的导电性能。

66.实施例五

67.a)尼龙66尼龙纤维的清洁:用洗涤剂清洗去除尼龙66纤维表面的油剂和污垢备用;

68.b)尼龙66纤维的粗化:用浓度为20ml/l的硫酸在40℃条件下浸泡洁净的尼龙66纤维,30分钟后洗净脱水;

69.c)多酚在纤维表面的聚合:将步骤b)粗化后的尼龙66纤维浸渍于含有阿魏酸1g/l的水溶液中,在75℃条件下振荡20min,加入过硼酸钾至水溶液浓度为3g/l,在75℃条件下振荡30min,使多酚在纤维表面聚合后,将纤维取出洗净脱水;

70.d)活性中心的形成配制低浓度的硝酸银溶液,将步骤c)获得的纤维浸入溶液中反应10分钟,然后提高温度到80℃,继续振荡反应20min后将纤维取出脱水,得到表面活化后的有较多反应中心的尼龙66纤维;

71.e)纤维表面的镀银:配制10g/l浓度的硝酸银水溶液,向硝酸银水溶液中滴加氨水,溶液随之产生沉淀,继续滴加氨水至沉淀完全消失,得到银氨溶液,向其中加入分子量为500000的聚乙烯吡咯烷酮,使其浓度为0.2g/l,再加入葡萄糖使溶液浓度为10g/l,将步骤d)中处理过的尼龙66纤维浸入溶液中,在30℃条件下,搅拌反应60min,使纤维表面充分发生氧化还原反应。

72.f)清洗固化:将尼龙纤维取出,用水充分洗净,在90℃条件下高温快速干燥10分钟,得到经过多酚化合物改性的镀银导电尼龙66纤维。

73.阿魏酸整理后的尼龙66纤维表面包覆了致密的银单质晶粒,纤维表面粗糙,具有一定牢度和强力且具有很好的导电性能。

74.实施例六

75.a)尼龙6尼龙纤维的清洁:用洗涤剂清洗去除尼龙6纤维表面的油剂和污垢备用;

76.b)尼龙6纤维的粗化:用浓度为30ml/l的硫酸在40℃条件下浸泡洁净的尼龙6纤维,30分钟后洗净脱水;

77.c)多酚在纤维表面的聚合:将步骤b)粗化后的尼龙6纤维浸渍于含有丁香酚1g/l的水溶液中,在75℃条件下振荡20min,加入过硼酸钠至水溶液浓度为3g/l,在75℃条件下振荡30min,使多酚在纤维表面聚合后,将纤维取出洗净脱水;

78.d)活性中心的形成:配制低浓度的硝酸银溶液,将步骤c)获得的纤维浸入溶液中反应20分钟,然后提高温度到70℃,继续振荡反应10min后将纤维取出脱水,得到表面活化后的有较多反应中心的尼龙6纤维;

79.e)纤维表面的镀银:配制10g/l浓度的硝酸银水溶液,向硝酸银水溶液中滴加氨水,溶液随之产生沉淀,继续滴加氨水至沉淀完全消失,得到银氨溶液,向其中加入分子量为1300000的聚乙烯吡咯烷酮,使其浓度为0.1g/l,再加入葡萄糖使溶液浓度为30g/l,将步骤d)中处理过的尼龙6纤维浸入溶液中,在50℃条件下,搅拌反应30min,使纤维表面充分发生氧化还原反应。

80.f)清洗固化:将尼龙纤维取出,用水充分洗净,在110℃条件下高温快速干燥8分钟,得到经过多酚化合物改性的镀银导电尼龙6纤维。

81.丁香酚整理后的尼龙6纤维表面包覆了致密的银单质晶粒,纤维表面粗糙,具有一定牢度和强力且具有很好的导电性能。

82.性能测试:

83.对上述实施例制备的导电纤维进行纤维力学(依据gbt14337

‑

2008)、电学性能测试(依据fz/t 52032

‑

2014)、皂洗牢度测试(依据gbt14337

‑

2008),结果如表一至表三所示:

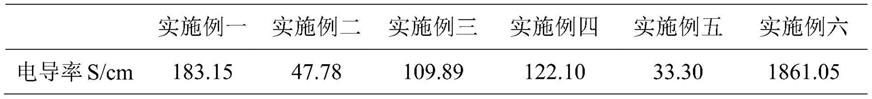

84.表一.不同实施例制备的镀银尼龙导电纤维的电阻

[0085][0086]

表二.实施例一中不同阶段纤维强力变化

[0087]

阶段未处理硫酸粗化后聚合单宁酸后镀银后强力cn/cm386357350344

[0088]

表三.实施例一中制备的镀银尼龙导电纤维皂洗牢度

[0089]

皂洗次数12345电导率s/cm138.05118.15116.76111.35110.87皂洗次数678910电导率s/cm108.94108.25107.78107.54107.23

[0090]

综上所述,可以明确,本发明提供的实施例在不使用重金属敏化剂的前提下,通过在尼龙纤维表面形成聚多酚层和导电层,获得尼龙导电纤维,其制备过程安全环保,该方法所获得的尼龙导电纤维电导率优良、不损伤尼龙纤维强力、导电层结合牢固不易脱落。

[0091]

以上仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1