一种高体积分数高性能针刺预制体及其制备方法

1.本发明涉及针刺预制体领域,具体是一种高体积分数高性能针刺预制体及其制备方法。

背景技术:

2.针刺技术是一种低成本的3d预制体制备技术,通过针刺将网胎中的短切纤维引入织物的厚度方向,克服了2d层压板层间结合强度差的缺点,而且由于其自动化程度高,克服了其他3d预制体制造技术(三维编织、三维机织等)工艺复杂、成本高、加工周期长等不足,成为一种目前广泛使用的多用途、高技术含量的三维预制体制备技术。

3.目前,纤维针刺预制体主要采用网胎和基布叠层针刺而成,由于低密度网胎层的存在,现有的针刺预制体的体积分数(即预制体中所含纤维的体积占比)的范围主要在10%~30%。

4.文献《异型构件预制体机器人三维针刺成形轨迹规划与针刺模拟》中纤维毡针刺成形实验研究发现:采用网胎/基布叠层针刺成型方法,网胎面密度为75g/m2,基布采用面密度为234g/m2的缎纹布,针刺密度为10针/cm2~30针/cm2,针刺深度20mm,制备得到的针刺石英纤维预制体的体积分数仅为13.7%~16.6%,制备体积分数大于30%的针刺预制体难度大,而且较高体积分数的纤维针刺预制体通常需要采用较高针刺密度的制造工艺获得,文献《damage evaluation of quartz woven fabrics during needle punching process》研究表明:高针刺密度将导致基布损伤严重。因此,较高体积分数的网胎/基布叠层针刺预制体面内拉伸性能较弱。可见,网胎和基布叠层针刺的方法难以形成高体积分数、高性能的针刺预制体,限制了其在新一代高超声速飞行器天线罩和高速轨道列车刹车盘上的应用。

技术实现要素:

5.针对现有技术的不足,本发明拟解决的技术问题是,提供一种高体积分数高性能针刺预制体及其制备方法。

6.本发明解决所述技术问题的技术方案是,提供一种高体积分数高性能针刺预制体的制备方法,其特征在于,该方法包括以下步骤:

7.第一步、制备半切纤维布:将纤维布铺放到裁床上,裁床按照设计的切割轨迹对纤维布进行切割,形成半切纤维布;

8.所述切割轨迹由若干条完全相同且相互平行的直切割线构成;所有直切割线均平行于半切纤维布的经纱方向或纬纱方向中的一个方向,且通过直切割线将与直切割线垂直的方向上的全部纱线均切割为短纤维;

9.第二步、针刺成型:将半切纤维布铺设于基布上,形成一个结构单元;然后依照针刺程序和针刺工艺参数对该结构单元进行针刺;该结构单元针刺成型后,沿针刺预制体的厚度方向在该针刺成型的结构单元的上方继续铺放一个结构单元,进行针刺成型过程;重

复上述过程,直至达到目标的针刺预制体厚度。

10.与现有技术相比,本发明有益效果在于:

11.(1)本发明采用高体积分数的半切纤维布取代低体积分数的普通网胎,提高了针刺预制体的体积分数、层间剥离强度和面内拉伸强度。

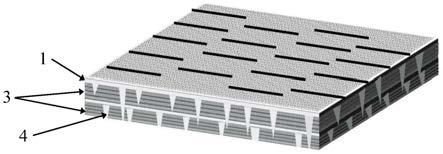

12.(2)半切纤维布仅经向或纬向中的一个方向的纤维被分割切断,仍然保留有一个方向的承载能力,因此采用半切纤维布可以有效提高针刺预制体的面内拉伸强度。同时,半切纤维布利于刺针钩住更多的短纤维,刺针刺入过程中有效地将基布中的长纤维排挤开,从而有效地抑制了刺针对于基布的损伤,进一步提高了针刺预制体的面内拉伸强度。

13.(3)由于半切纤维布提供了高密度有序排列的短纤维网,提高了针刺过程中短纤维的转移效率,即刺针钩住更多的纤维并将其转移至厚度方向,形成更多的针刺纤维束,从而提高针刺预制体的层间剥离强度。

附图说明

14.图1为本发明的半切纤维布的结构示意图;

15.图2是本发明的针刺预制体的结构示意图;

16.图3是本发明的相邻结构单元之间的半切纤维布上的直切割线的一种位置关系示意图;

17.图4是本发明的相邻结构单元之间的半切纤维布上的直切割线的另一种位置关系示意图。

18.图中,1、半切纤维布;2、直切割线;3、基布;4、厚度方向的针刺纤维束。

具体实施方式

19.下面给出本发明的具体实施例。具体实施例仅用于进一步详细说明本发明,不限制本技术权利要求的保护范围。

20.本发明提供了一种高体积分数高性能针刺预制体的制备方法(简称方法),其特征在于,该方法包括以下步骤:

21.第一步、制备半切纤维布1;

22.(1)设计切割轨迹:采用autocad软件设计切割轨迹;所述切割轨迹由若干条完全相同且相互平行的直切割线2构成;所有直切割线2均平行于半切纤维布1的经纱方向或纬纱方向中的一个方向,且通过直切割线2将与直切割线垂直的方向上的全部纱线均切割为短纤维;在与直切割线平行的方向上,相邻的直切割线2之间相互错位设置,且相邻的直切割线之间沿垂直于直切割线的方向相互重合(即具有重合的部分);

23.优选地,第一步的步骤(1)中,直切割线2位于纱线间的缝隙处,这样设计可以对平行方向的纱线的损伤最小。

24.优选地,第一步的步骤(1)中,在与直切割线垂直的方向上,相邻两个直切割线2之间的距离相同,进而将与直切割线垂直的方向上的全部纱线切割为相同长度的短纤维。

25.优选地,第一步的步骤(1)中,在与直切割线垂直的方向上,相邻两个直切割线2之间的距离为20~40mm;

26.优选地,第一步的步骤(1)中,直切割线2的长度为30~50mm;

27.(2)生成切割程序:在autocad软件中将切割轨迹导出为dwg格式文件;再用力克裁床设计软件designconcept techtex打开dwg文件,按草图赋予切割线,分别保存为xin文件和dat文件;用力克裁床排版软件diamino techtex加载xin文件和dat文件进行排版,生成mkx和plx裁切程序文件;

28.(3)切割:将完整的纤维布铺放到力克裁床上,保证纤维布的经纱和纬纱平行于裁床的平面直角坐标系的x轴和y轴;加载mkx和plx裁切程序文件;设置裁切速度,启动裁床,裁床带动切刀按照设计的切割轨迹对纤维布进行切割,形成半切纤维布1;

29.优选地,第一步的步骤(3)中,裁切速度为10~15m/min。

30.优选地,第一步的步骤(3)中,所述纤维布为机织布,具体是缎纹布、斜纹布或平纹布;所述半切纤维布1为半切缎纹布、半切斜纹布或半切平纹布;

31.第二步、针刺成型;

32.(1)设计针刺轨迹:根据针刺密度要求和针板的布阵样式,计算针刺步进量;根据针刺步进量,采用autocad软件进行针刺点的位置设计,并顺序输出工件坐标系下的针刺点的坐标值;

33.(2)生成针刺程序:将工件坐标系下的针刺点的坐标值转换成针刺机器人世界坐标系下的坐标值,根据针刺机器人的运动指令和针刺点的位姿信息,编写针刺机器人的可执行程序;

34.(3)针刺:将半切纤维布1铺设于基布3上,形成一个结构单元;然后依照针刺程序和针刺工艺参数对该结构单元进行针刺;该结构单元针刺成型后,沿针刺预制体的厚度方向在该针刺成型的结构单元的上方继续铺放一个结构单元,进行针刺成型过程;重复上述过程,直至达到目标的针刺预制体厚度;

35.优选地,第二步的步骤(3)中,采用六关节针刺机器人进行针刺成型,通过调整针刺机器人末端的针刺头的工具坐标长度值来调控剥网板的位置;每一个结构单元针刺成型后,剥网板抬起一个结构单元的厚度值对应的高度,沿针刺预制体的厚度方向在针刺成型的结构单元的上方继续铺放一个结构单元,进行针刺成型过程。

36.优选地,第二步的步骤(3)中,所述结构单元由一层半切纤维布1和至少一层基布3组成;半切纤维布1铺设于所有基布3的上方,位于结构单元的最上方;

37.优选地,第二步的步骤(3)中,相邻结构单元之间的半切纤维布1上的直切割线2相互平行(如图3所示)或垂直(如图4所示)设置,其中平行设置时相邻结构单元之间的直切割线2在空间上不重合。

38.优选地,第二步的步骤(3)中,针刺工艺参数为:针刺密度为10~20针/cm2,针刺深度为15~20mm。

39.优选地,纤维布和基布3的纤维原料为石英纤维或碳纤维;纤维布和基布3均为机织布,织物结构是平纹、斜纹或者缎纹。

40.本发明同时提供了一种所述高体积分数高性能针刺预制体的制备方法制备得到的高体积分数高性能针刺预制体(简称针刺预制体),其特征在于,该针刺预制体是由半切纤维布1和基布3组成的结构单元经叠层针刺成型制得的;半切纤维布1中切割形成的短纤维在针刺预制体中呈现为厚度方向的针刺纤维束4。

41.由图2可以看出,在刺针的作用下,切割形成的短纤维被带入针刺预制体的厚度方

向,形成厚度方向的针刺纤维束4,实现了针刺预制体的层与层之间的有效连接。

42.本发明同时提供了一种所述高体积分数高性能针刺预制体的应用,其特征在于,将该高体积分数高性能石英纤维针刺预制体与石英陶瓷基体进行复合,得到力热电性能优异的结构功能一体化复合材料,应用于高速飞行器天线罩部;或者将该高体积分数高性能碳纤维针刺预制体进行化学气相沉积,致密化得到碳/碳复合材料,应用于高速轨道列车刹车盘。

43.实施例1

44.一种高体积分数高性能石英纤维针刺预制体(针刺毡),该石英纤维针刺预制体的体积分数为35.0%,厚度为3.6mm。该针刺预制体由两个结构单元构成,每个结构单元均由一层半切纤维布1和四层基布3组成,半切纤维布1铺设于四层基布3的上方;半切纤维布1的面密度为285g/m2,结构为缎纹组织;基布3的面密度为285g/m2,结构为斜纹组织。

45.按如下步骤制备高体积分数高性能石英纤维针刺预制体:

46.第一步、制备半切纤维布1:将石英纤维布铺放到自动化裁床上,裁床带动切刀按照设计的切割轨迹对石英纤维布的经纱方向或纬纱方向中的一个方向进行等间距切割,相邻的直切割线2之间相互错位设置;

47.在与直切割线垂直的方向上,相邻两个直切割线2之间的距离为20mm;直切割线2的长度为30mm;裁切速度为12m/min。

48.第二步、针刺成型:将一层半切纤维布1铺设于四层基布3上,形成一个结构单元;然后以针刺深度20mm、针刺密度20针/cm2的工艺参数针刺成型;该结构单元针刺成型后,沿针刺预制体的厚度方向在该针刺成型的结构单元的上方继续铺放一个相同的结构单元,然后按照相同的针刺工艺参数针刺成型,得到石英纤维针刺预制体。

49.实施例2

50.一种高体积分数高性能石英纤维针刺预制体(针刺毡),该石英纤维针刺预制体的体积分数为37.3%,厚度为3.7mm。该针刺预制体由两个结构单元构成,每个结构单元均由一层半切纤维布1和四层基布3组成,半切纤维布1铺设于四层基布3的上方;半切纤维布1的面密度为285g/m2,结构为斜纹组织;基布3的面密度为285g/m2,结构为斜纹组织。

51.按如下步骤制备高体积分数高性能石英纤维针刺预制体:

52.第一步、制备半切纤维布1:将石英纤维布铺放到自动化裁床上,裁床带动切刀按照设计的切割轨迹对石英纤维布的经纱方向或纬纱方向中的一个方向进行等间距切割,相邻的直切割线2之间相互错位设置;

53.在与直切割线垂直的方向上,相邻两个直切割线2之间的距离为20mm;直切割线2的长度为30mm;裁切速度为12m/min。

54.第二步、针刺成型:将一层半切纤维布1铺设于四层基布3上,形成一个结构单元;然后以针刺深度20mm、针刺密度20针/cm2的工艺参数针刺成型;该结构单元针刺成型后,沿针刺预制体的厚度方向在该针刺成型的结构单元的上方继续铺放一个相同的结构单元,然后按照相同的针刺工艺参数针刺成型,得到石英纤维针刺预制体。

55.实施例3

56.一种高体积分数高性能石英纤维针刺预制体(针刺毡),该石英纤维针刺预制体的体积分数为35.9%,厚度为3.8mm。该针刺预制体由两个结构单元构成,每个结构单元均由

一层半切纤维布1和四层基布3组成,半切纤维布1铺设于四层基布3的上方;半切纤维布1的面密度为285g/m2,结构为斜纹组织;基布3的面密度为285g/m2,结构为斜纹组织。

57.按如下步骤制备高体积分数高性能石英纤维针刺预制体:

58.第一步、制备半切纤维布1:将石英纤维布铺放到自动化裁床上,裁床带动切刀按照设计的切割轨迹对石英纤维布的经纱方向或纬纱方向中的一个方向进行等间距切割,相邻的直切割线2之间相互错位设置;

59.在与直切割线垂直的方向上,相邻两个直切割线2之间的距离为30mm;直切割线2的长度为30mm;裁切速度为12m/min。

60.第二步、针刺成型:将一层半切纤维布1铺设于四层基布3上,形成一个结构单元;然后以针刺深度20mm、针刺密度20针/cm2的工艺参数针刺成型;该结构单元针刺成型后,沿针刺预制体的厚度方向在该针刺成型的结构单元的上方继续铺放一个相同的结构单元,然后按照相同的针刺工艺参数针刺成型,得到石英纤维针刺预制体。

61.实施例4

62.一种高体积分数高性能石英纤维针刺预制体(针刺毡),该石英纤维针刺预制体的体积分数为38.2%,厚度为3.6mm。该针刺预制体由两个结构单元构成,每个结构单元均由一层半切纤维布1和四层基布3组成,半切纤维布1铺设于四层基布3的上方;半切纤维布1的面密度为285g/m2,结构为斜纹组织;基布3的面密度为285g/m2,结构为斜纹组织。

63.按如下步骤制备高体积分数高性能石英纤维针刺预制体:

64.第一步、制备半切纤维布1:将石英纤维布铺放到自动化裁床上,裁床带动切刀按照设计的切割轨迹对石英纤维布的经纱方向或纬纱方向中的一个方向进行等间距切割,相邻的直切割线2之间相互错位设置;

65.在与直切割线垂直的方向上,相邻两个直切割线2之间的距离为40mm;直切割线2的长度为40mm;裁切速度为12m/min。

66.第二步、针刺成型:将一层半切纤维布1铺设于四层基布3上,形成一个结构单元;然后以针刺深度20mm、针刺密度20针/cm2的工艺参数针刺成型;该结构单元针刺成型后,沿针刺预制体的厚度方向在该针刺成型的结构单元的上方继续铺放一个相同的结构单元,然后按照相同的针刺工艺参数针刺成型,得到石英纤维针刺预制体。

67.对比例

68.一种石英纤维针刺预制体(针刺毡),该石英纤维针刺预制体的体积分数为26.8%、厚度为5.6mm。该针刺预制体由两个结构单元构成,每个结构单元均由一层石英网胎和四层普通石英纤维基布组成,石英网胎铺设于四层基布3的上方;石英网胎的面密度为285g/m2,结构为斜纹组织;基布3的面密度为285g/m2,结构为斜纹组织。

69.按如下步骤制备针刺预制体:将一层石英网胎铺设于四层基布3上,形成一个结构单元;然后以针刺深度20mm、针刺密度20针/cm2的工艺参数针刺成型;该结构单元针刺成型后,沿针刺预制体的厚度方向在该针刺成型的结构单元的上方继续铺放一个相同的结构单元,然后按照相同的针刺工艺参数针刺成型,得到石英纤维针刺预制体。

70.制备获得的针刺预制体的体积分数以及参照gjb 1867

‑

64测试的面内拉伸强度和层间剥离强度如表1所示。

71.表1

[0072] 体积分数面内拉伸强度mpa层间剥离强度n/mm对比例26.8%17.16.7实施例135.0%29.044.2实施例237.3%25.045.9实施例335.9%28.145.7实施例438.2%26.463.3

[0073]

由表1可以看出,相对于对比例,实施例1的针刺预制体体积分数提高了30.5%,面内拉伸强度提高了69.6%,层间剥离强度提高了559.7%;实施例2的针刺预制体体积分数提高了38.9%,面内拉伸强度提高了46.2%,层间剥离强度提高了585.1%;实施例3的针刺预制体体积分数提高了34.0%,面内拉伸强度提高了64.3%,层间剥离强度提高了582.1%;实施例4的针刺预制体体积分数提高了42.5%,面内拉伸强度提高了54.4%,层间剥离强度提高了844.8%。

[0074]

本发明未述及之处适用于现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1