一种无粘结预应力钢绞线生产工艺的制作方法

1.本发明涉及钢绞线生产技术领域,特别涉及一种无粘结预应力钢绞线生产工艺。

背景技术:

2.预应力钢绞线是由2、3、7或19根高强度钢丝构成的绞合钢缆,并经消除应力处理,适合预应力混凝土及类似用途。预应力钢绞线的主要特点是强度高和松弛性能好,另外展开时较挺直。

3.按粘结方式,预应力混凝土结构分为三类,有粘结预应力、无粘结预应力、缓粘结预应力;其中,无粘结预应力是指预应力钢绞线伸缩变形自由、不与周围混凝土或水泥浆体产生粘结的预应力混凝土,无粘结预应力钢绞线全长涂有油脂,并外套塑料管保护。

4.在对预应力钢绞线的生产过程中,存在对钢绞线进行涂油这一工序,现有技术往往通过两种方式进行涂油作业:

5.一、现有技术往往通过导向将钢绞线完全导入油池,使得钢绞线完成浸染后再导出,这一方式的优点在于钢绞线内外能够完全沾染油料,但是缺点在于钢绞线沾染过多油料,还得将多余油料擦去,从而导致钢绞线涂油作业耗油量较大;

6.二、现有技术通过涂刷的方式将油料均匀涂抹至钢绞线外表面上,但这种方式使得油料往往只能够在钢绞线外表面沾染油料,钢绞线相互接触的面无法有效的沾染油料,从而导致钢绞线中相互之间存在较大的摩擦力。

7.综上所述,两种方案各有弊端,从而需要一种减少耗油量还能使钢绞线内外能够完全沾染油料的生产工艺。

技术实现要素:

8.本发明的目的在于提供一种无粘结预应力钢绞线生产工艺,具有雾化涂料以及震动匀料等优点,解决了上述中存在的问题。

9.一种无粘结预应力钢绞线生产工艺,其使用了钢绞线涂油设备,该钢绞线涂油设备包括通孔柱座、雾化喷油装置和翻转震动装置,采用该钢绞线涂油设备对钢绞线的生产工艺还包括如下步骤:

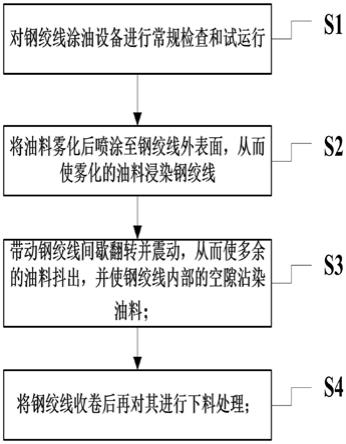

10.s1、设备检查:在钢绞线涂油设备运行前,对钢绞线涂油设备进行常规检查和试运行;

11.s2、涂油作业:通过雾化喷油装置将油料雾化后喷涂至钢绞线外表面,从而使雾化的油料浸染钢绞线;

12.s3、震动匀料:通过翻转震动装置带动钢绞线间歇翻转并震动,从而使多余的油料抖出,并使钢绞线内部的空隙沾染油料;

13.s4、收卷下料:通过人工或机械辅助的方式将钢绞线收卷后再对其进行下料处理;

14.所述的通孔柱座上端设置有雾化喷油装置,通孔柱座下端内壁上设置有翻转震动装置;

15.所述的雾化喷油装置包括储料油箱、加压油泵、导油管、支撑架、导油环管、转动管和雾化网,通孔柱座上端设置有储料油箱,储料油箱上端设置有加压油泵,支撑架左右对称设置在通孔柱座下端内壁上,支撑架内环面设置有导油环管,加压油泵通过导油管与导油环管相连接,导油环管内环面上转动设置有转动管,转动管内壁上绕轴向均匀开设有喷油槽,喷油槽侧壁上设置有雾化网;加压油泵将储料油箱内的油料导向导油环管中,从而通过过油道一与过油道二至雾化网处加压喷出,在钢绞线表面涂抹,且雾化的油料粒子更容易渗透进钢绞线相互接触的面里,转动管在翻转震动装置的驱动下旋转,从而喷料的角度绕钢绞线旋转,从而使得雾化的油料粒子在喷涂的作用下更能完全的涂抹钢绞线。

16.所述的翻转震动装置包括固定座、驱动机构、固定环管、转动环管、滑动架、开合机构、夹持环板和连接杆,固定座设置在通孔柱座下端内壁上,固定座内开设有电机腔,电机腔下端内壁上设置有驱动机构,固定座内壁上设置有固定环管,固定环管内壁上转动设置有转动环管,转动环管内壁绕轴向均匀开设有夹持槽,滑动架通过滑动的方式与夹持槽相连接,滑动架相近端设置有夹持环板,滑动架靠近夹持槽两侧壁的两端设置有开合机构,转动环管与位于固定座右侧的转动管之间设置有连接杆。驱动机构带动转动管旋转,同时带动转动环管旋转,在开合机构的作用下滑动架间歇带动夹持环板向内进给,从而间歇对钢绞线进行固定夹持,再同时带动夹持的钢绞线翻转一定的角度,当夹持环板松开钢绞线时,钢绞线自动复位,从而使得钢绞线有轻微震动,在翻转和震动时,钢绞线相互接触的面均会出现轻微的相对滑动,使得雾化的油料粒子更容易渗透,从而将钢绞线完全涂抹油料。

17.作为本发明的一种优选方案,所述的通孔柱座下端左右对称设置有辅助座。

18.作为本发明的一种优选方案,所述的导油环管内开设有过油道一、转动管内开设有过油道二,过油道一与过油道二相连通,导油环管与过油道一相连通。

19.作为本发明的一种优选方案,所述的加压油泵通过抽料管与储料油箱相连通。

20.作为本发明的一种优选方案,所述的驱动机构包括双轴电机、转动柱、旋转齿轮和从动齿环,双轴电机输出端左右两端对称设置有转动柱,转动柱外壁上设置有旋转齿轮,转动管外壁上设置有从动齿环,旋转齿轮通过啮合方式与从动齿环相连接。双轴电机通过旋转齿轮和从动齿环的配合同时带动两转动管旋转,再通过连接杆的固定连接带动转动环管一同旋转。

21.作为本发明的一种优选方案,所述的转动柱通过转动的方式与支撑架相连接。

22.作为本发明的一种优选方案,所述的开合机构包括辅助杆、辅助块、复位弹簧、转动轮和进料块,夹持槽两侧壁上对称设置有辅助槽,辅助槽两侧壁之间架设有辅助杆,滑动架靠近辅助槽的两端设置有辅助块,辅助块通过滑动的方式与辅助杆相连接,辅助块靠近夹持环板的一端与辅助槽侧壁之间设置有复位弹簧,滑动架两侧壁之间转动设置有转动轮,固定环管内壁开设有环槽,环槽内环面上均匀设置有进料块。转动环管旋转过程中,转动轮和进料块配合带动滑动架间歇往复进给,从而带动钢绞线翻转一定的角度后再复位震动,在转动轮与进料块脱离时,复位弹簧通过推动辅助块带动滑动架复位。

23.作为本发明的一种优选方案,所述的夹持环板内环面上设置有橡胶夹持垫。

24.(三)有益效果

25.1.本发明通过雾化涂料的方式,极大程度的使钢绞线外表面接触油料的同时节省油料,解决了钢绞线沾染过多油料,还得将多余油料擦去,从而导致钢绞线涂油作业耗油量

较大的问题;本发明还通过翻转复位并震动的方式,使钢绞线之间相接触的面发生轻微位移,从而使得油料更加全面的涂抹在钢绞线上,同时雾状的油料粒子也更容易渗透至钢绞线之间相接触的面,解决了钢绞线相互接触的面无法有效沾染油料的问题。

26.2.本发明通过设置的驱动机构带动转动管旋转,同时带动转动环管旋转,在开合机构的作用下滑动架间歇带动夹持环板向内进给,从而间歇对钢绞线进行固定夹持,在进行夹持的同时带动夹持的钢绞线翻转一定的角度,当夹持环板松开钢绞线时,翻转中钢绞线自动复位,从而使得钢绞线有轻微震动,在翻转和震动时,钢绞线相互接触的面均会出现轻微的相对滑动,使得雾化的油料粒子更容易渗透,从而将钢绞线完全涂抹油料。

附图说明

27.下面结合附图和实施例对本发明进一步说明。

28.图1是本发明对预应力钢绞线进行生产的工艺流程图;

29.图2是本发明的结构示意图;

30.图3是本发明图2中a

‑

a剖面的剖视图;

31.图4是本发明中翻转震动装置的结构示意图;

32.图5是本发明图4中i部的局部放大图;

33.图6是本发明中转动管和转动环管的结构示意图;

34.图7是本发明中驱动机构的结构示意图。

具体实施方式

35.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

36.如图1至图7所示的一种无粘结预应力钢绞线生产工艺,其使用了钢绞线涂油设备,该钢绞线涂油设备包括通孔柱座1、雾化喷油装置2和翻转震动装置3,采用该钢绞线涂油设备对钢绞线的生产工艺还包括如下步骤:

37.s1、设备检查:在钢绞线涂油设备运行前,对钢绞线涂油设备进行常规检查和试运行;

38.s2、涂油作业:通过雾化喷油装置2将油料雾化后喷涂至钢绞线外表面,从而使雾化的油料浸染钢绞线;加压油泵22将储料油箱21内的油料导向导油环管25中,从而通过过油道一与过油道二至雾化网27处加压喷出,在钢绞线表面涂抹。

39.s3、震动匀料:通过翻转震动装置3带动钢绞线间歇翻转并震动,从而使多余的油料抖出,并使钢绞线内部的空隙沾染油料;驱动机构32带动转动管26旋转,同时带动转动环管34旋转,转动环管34旋转过程中,转动轮364和进料块365配合带动滑动架35间歇往复进给,从而带动钢绞线翻转一定的角度后再复位震动。

40.s4、收卷下料:通过人工或机械辅助的方式将钢绞线收卷后再对其进行下料处理;

41.所述的通孔柱座1上端设置有雾化喷油装置2,通孔柱座1下端内壁上设置有翻转震动装置3;所述的通孔柱座1下端左右对称设置有辅助座。

42.所述的雾化喷油装置2包括储料油箱21、加压油泵22、导油管23、支撑架24、导油环管25、转动管26和雾化网27,通孔柱座1上端设置有储料油箱21,储料油箱21上端设置有加

压油泵22,支撑架24左右对称设置在通孔柱座1下端内壁上,支撑架24内环面设置有导油环管25,加压油泵22通过导油管23与导油环管25相连接,导油环管25内环面上转动设置有转动管26,转动管26内壁上绕轴向均匀开设有喷油槽,喷油槽侧壁上设置有雾化网27;所述的导油环管25内开设有过油道一、转动管26内开设有过油道二,过油道一与过油道二相连通,导油环管25与过油道一相连通。所述的加压油泵22通过抽料管与储料油箱21相连通。加压油泵22将储料油箱21内的油料导向导油环管25中,从而通过过油道一与过油道二至雾化网27处加压喷出,在钢绞线表面涂抹,且雾化的油料粒子更容易渗透进钢绞线相互接触的面里,转动管26在翻转震动装置3的驱动下旋转,从而喷料的角度绕钢绞线旋转,从而使得雾化的油料粒子在喷涂的作用下更能完全的涂抹钢绞线。

43.所述的翻转震动装置3包括固定座31、驱动机构32、固定环管33、转动环管34、滑动架35、开合机构36、夹持环板37和连接杆38,固定座31设置在通孔柱座1下端内壁上,固定座31内开设有电机腔,电机腔下端内壁上设置有驱动机构32,固定座31内壁上设置有固定环管33,固定环管33内壁上转动设置有转动环管34,转动环管34内壁绕轴向均匀开设有夹持槽,滑动架35通过滑动的方式与夹持槽相连接,滑动架35相近端设置有夹持环板37,滑动架35靠近夹持槽两侧壁的两端设置有开合机构36,转动环管34与位于固定座31右侧的转动管26之间设置有连接杆38。所述的夹持环板37内环面上设置有橡胶夹持垫。驱动机构32带动转动管26旋转,同时带动转动环管34旋转,在开合机构36的作用下滑动架35间歇带动夹持环板37向内进给,从而间歇对钢绞线进行固定夹持,在进行夹持的同时带动夹持的钢绞线翻转一定的角度,当夹持环板37松开钢绞线时,翻转的钢绞线自动复位,从而使得钢绞线有轻微震动,在翻转和震动时,钢绞线相互接触的面均会出现轻微的相对滑动,使得雾化的油料粒子更容易渗透,从而将钢绞线完全涂抹油料。

44.所述的驱动机构32包括双轴电机321、转动柱322、旋转齿轮323和从动齿环324,双轴电机321输出端左右两端对称设置有转动柱322,转动柱322外壁上设置有旋转齿轮323,转动管26外壁上设置有从动齿环324,旋转齿轮323通过啮合方式与从动齿环324相连接。所述的转动柱322通过转动的方式与支撑架24相连接。双轴电机321通过旋转齿轮323和从动齿环324的配合同时带动两转动管26旋转,再通过连接杆38的固定连接带动转动环管34一同旋转。

45.所述的开合机构36包括辅助杆361、辅助块362、复位弹簧363、转动轮364和进料块365,夹持槽两侧壁上对称设置有辅助槽,辅助槽两侧壁之间架设有辅助杆361,滑动架35靠近辅助槽的两端设置有辅助块362,辅助块362通过滑动的方式与辅助杆361相连接,辅助块362靠近夹持环板37的一端与辅助槽侧壁之间设置有复位弹簧363,滑动架35两侧壁之间转动设置有转动轮364,固定环管33内壁开设有环槽,环槽内环面上均匀设置有进料块365。转动环管34旋转过程中,转动轮和364进料块365配合带动滑动架35间歇往复进给,从而带动钢绞线翻转一定的角度后再复位震动,在转动轮364与进料块365脱离时,复位弹簧通363过推动辅助块362带动滑动架35复位。

46.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1