一种聚氨酯含浸仿真皮面料及其生产方法与流程

1.本发明属于纺织面料技术领域,特别涉及一种聚氨酯含浸仿真皮面料及其生产方法。

背景技术:

2.目前仿真皮超纤革主要有两大类产品,一类是以无纺布为基布,通过聚氨酯含浸等工艺实现仿皮效果,如日本东丽的ultrasuede,意大利的alcantara;因为采用无纺工艺,基布没有规律纹路,品质媲美真皮,成为国际顶尖的仿皮超纤革品牌;另一类是以纺织面料为基布,包括梭织和针织品为基布,通过聚氨酯含浸等工艺实现仿皮效果。无纺超纤革技术被国外技术垄断且价格高昂;纺织面料超纤革因为基布是由相应的编织设备按一定的编织规律织成,针织品为线圈结构,梭织品为经纬交织点构成,这导致含浸品绒面容易露出底纹,即可以看到编织的纹路,而无法实现自然的真皮效果,品质无法保证,限制了其应用范围;目前汽车内饰、消费电子产品等高端产品上几乎全部采用国外无纺超纤革。

3.在纺织基布的基础上,开发绒面效果良好、仿真皮感强、具有不露底纹自然感且价格低廉的仿真皮面料已成为当务之急。

技术实现要素:

4.为解决上述技术问题,本发明的目的在于提供一种聚氨酯含浸仿真皮面料及其生产方法;利用本发明的生产方法所获得的面料具有不露底纹、绒毛触感好和皮质感强的优点,拓宽了超纤革纺织面料的应用领域。

5.为实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:

6.一种聚氨酯含浸仿真皮面料,该面料是由梳栉gb1、梳栉gb2、梳栉gb3编织而成;所述梳栉gb1为至少四针的闭口变化经平组织;所述梳栉gb2为一针的开口编链组织;所述梳栉gb3为两针的反向闭口经平组织;且梳栉gb1采用海岛超细纤维,梳栉gb2采用高收缩涤纶长丝,梳栉gb3采用氨纶丝;面料的正面和反面均为海岛超细纤维面;该面料经过含浸聚氨酯处理和磨毛处理;该面料的反面具有经磨毛处理而被割断的延展线形成的长绒毛,面料的正面具有对线圈进行磨毛处理形成的短绒毛。

7.进一步的,所述面料的横密为50纵行/英寸以上,纵密为76横列/英寸以上。

8.进一步的,所述面料的厚度为0.75

‑

0.90mm。

9.进一步的,所述梳栉gb1为五针的闭口变化经平组织,垫纱数码为1

‑

0/4

‑

5//;所述梳栉gb2的垫纱数码为1

‑

0/0

‑

1//;所述梳栉gb3的垫纱数码为1

‑

2/1

‑

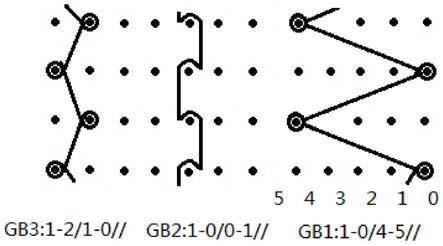

0//。

10.进一步的,所述海岛超细纤维的规格为105d/36f或130d/36f,所述高收缩涤纶长丝的规格为30d/12f,所述氨纶丝为40d氨纶长丝。

11.本发明进一步提供了一种聚氨酯含浸仿真皮面料的生产方法,包括如下步骤:

12.(1)在经编机上采用gb1、gb2和gb3三把梳栉编织基布,梳栉gb1采用海岛超细纤维编织至少四针的闭口变化经平组织,梳栉gb2采用高收缩涤纶长丝编织一针开口编链组织,

梳栉gb3采用氨纶丝编织两针的反向闭口经平组织;基布的两面均为海岛超细纤维面,且基布的正面由线圈构成,基布的反面由延展线构成;

13.(2)将未经过磨毛处理的基布含浸于聚氨酯树脂浆液中,含浸后,基布表面形成聚氨酯皮膜,然后对基布进行磨毛处理,基布反面的延展线被割断形成长绒毛,基布正面的线圈经过磨毛处理形成短绒毛,获得聚氨酯含浸仿真皮面料。

14.进一步的,聚氨酯浆液按照重量份数包括如下组分:聚氨酯8~30份、dmf60~80份和色浆1

‑

3份。

15.进一步的,含浸处理前,基布还依次经过以下工序:退卷、平幅精炼、开纤、预定型、染色、定型;磨毛处理后,基布还经过水洗、后定型处理。

16.进一步的,面料中的聚氨酯的含量为8%~20%。

17.进一步的,在磨毛处理过程中,面料的正面采用的磨毛工艺参数为:220目*1的砂皮,速度18m/min,磨毛张力6%;面料的反面采用的磨毛工艺参数为:180目*1的砂皮,速度18m/min,磨毛张力6%。

18.本发明的有益效果是:

19.本发明的面料采用经编三把梳栉编织而成,梳栉gb1采用海岛超细纤维长丝编织横移针数为至少4针的闭口变化经平组织,梳栉gb2采用涤纶高收缩长丝编织1针的开口编链组织,梳栉gb3采用氨纶丝编织2针的反向闭口经平组织;组织结构设计与特定选择的纱线配合,使得编织后的面料基布的表面(正面和反面)由海岛纤维覆盖,且反面具有较长的延展线,涤纶高收缩丝以及氨纶丝隐藏于面料内层;海岛纤维覆盖面料表面,可以赋予面料较柔软和滑爽的手感;且面料反面的较长延展线在含浸以及磨毛处理后形成较好的长绒毛效果,并可以覆盖底纹;面料的正面则具有由线圈经含浸以及磨毛处理后形成的细腻短绒毛效果;其中的梳栉gb2采用涤纶高收缩长丝编织1针的开口编链组织,使得面料纵向会收缩的很紧密,纵向弹性降低,纵向密度提高,线圈排列紧密,磨毛后不会露出织物底纹;梳栉gb3采用氨纶丝编织横移针数为2针的闭口经平组织,且梳栉gb3与梳栉gb1、梳栉gb2反向,在加工过程中氨纶收缩使得布面可以进一步收紧,且保持轻微的弹性。

20.本发明的面料的聚氨酯的含量为8%~20%;这种含量比较合理,可以使面料手感和皮质感接近真皮,仿真皮效果好,且不会导致面料发硬的缺陷。

21.本发明的生产方法采用高密基布设计和先含浸再磨毛的后整加工工艺,可以获得不露底纹、绒毛触感良好和皮质感强的仿真皮面料。高密度设计可以保证面料绒面不露底纹,具有良好的品质外观。面料基布含浸前不磨毛,含浸后再磨毛的这种工艺可以避免含浸后绒毛被聚氨酯包覆而导致无法形成较好的绒面效果的问题;

22.本发明的仿真皮面料手感柔软舒适,具有仿真皮的绒面效果和皮质手感,且看不出织物底纹,可以替代无纺超纤革应用于汽车内饰、消费电子产品等领域,拓宽了超纤革纺织面料的应用领域,增加了产品的国际竞争力。

附图说明

23.图1为本发明实施例的一种聚氨酯含浸仿真皮面料的组织结构图。

具体实施方式

24.下面将结合附图和具体实施例对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.如图1所示,本发明提供了一种聚氨酯含浸仿真皮面料,该面料是由梳栉gb1、梳栉gb2、梳栉gb3编织而成;所述梳栉gb1为至少四针的闭口变化经平组织;所述梳栉gb2为一针的开口编链组织;所述梳栉gb3为两针的反向闭口经平组织;且梳栉gb1采用海岛超细纤维,梳栉gb2采用高收缩涤纶长丝,梳栉gb3采用氨纶丝;面料的正面和反面均为海岛超细纤维面;该面料经过含浸聚氨酯处理和磨毛处理;该面料的反面具有经磨毛处理而被割断的延展线形成的长绒毛,面料的正面具有对线圈进行磨毛处理形成的短绒毛。

26.面料的横密为50纵行/英寸以上,纵密为76横列/英寸以上;面料的厚度为0.75

‑

0.90mm。这种高密基布设计可以保证面料绒面不露底纹,具有良好的品质外观。这种厚度设计可以保证形成的绒面丰满,保证面料具有很强的皮质感,且手感柔软。

27.进一步说,梳栉gb1可优选为五针的闭口变化经平组织,垫纱数码为1

‑

0/4

‑

5//;所述梳栉gb2的垫纱数码为1

‑

0/0

‑

1//;所述梳栉gb3的垫纱数码为1

‑

2/1

‑

0//。

28.优选的,海岛超细纤维的规格为105d/36f或130d/36f,高收缩涤纶长丝的规格为30d/12f,氨纶丝为40d氨纶长丝。

29.本发明进一步提供了一种聚氨酯含浸仿真皮面料的生产方法,包括如下步骤:

30.(1)在经编机上采用gb1、gb2和gb3三把梳栉编织基布,梳栉gb1采用海岛超细纤维编织至少四针的闭口变化经平组织,梳栉gb2采用高收缩涤纶长丝编织一针开口编链组织,梳栉gb3采用氨纶丝编织两针的反向闭口经平组织;基布的两面均为海岛超细纤维面,且基布的正面由线圈构成,基布的反面由延展线构成;

31.(2)基布经过退卷、平幅精炼、开纤、预定型、染色、定型处理后,将未经过磨毛处理的基布含浸于聚氨酯树脂浆液中,并轧出多余液体,然后再进入凝固槽,经过凝固槽中的dmf水溶液处理,使面料基布的双面均形成聚氨酯皮膜;聚氨酯浆液按照重量份数包括如下组分:聚氨酯8~30份、dmf60~80份和色浆1

‑

3份;含浸处理后,对基布的两面进行磨毛处理,基布反面的延展线被割断形成长绒毛,基布正面的线圈经过磨毛处理形成短绒毛;磨毛处理后,基布再经过水洗、后定型处理,获得聚氨酯含浸仿真皮面料;面料中的聚氨酯的含量为8%~20%。

32.在平幅精炼工艺中,温度为90℃,车速为20

‑

30m/min,浴比为1:40。

33.在开纤工艺中,开纤温度为110℃,时间为60min,升温速度为1℃/min,浴比为1:40,清洗道数为2道。

34.在预定型工艺中,定型温度为180℃,车速为20m/min。

35.在染色工艺中,染色温度为130℃,该染色温度的保温时间为30min,ph为4.5。

36.染色后的定型工艺中,定型温度为180℃,车速为20m/min。

37.含浸后,磨毛前,对面料进行烘干,烘干温度为130℃,车速为10m/min。

38.在磨毛处理过程中,面料的正面采用的磨毛工艺参数为:220目*1的砂皮,速度18m/min,磨毛张力6%;面料的反面采用的磨毛工艺参数为:180目*1的砂皮,速度18m/min,

磨毛张力6%。

39.水洗工艺过程为:将含浸磨毛后的面料在90℃的热水中,水洗30min。

40.后定型工艺中,定型温度为180℃,车速为20m/min。

41.实施例

42.该实施例的聚氨酯含浸仿真皮面料是由梳栉gb1、梳栉gb2、梳栉gb3编织而成;所述梳栉gb1为五针的闭口变化经平组织,垫纱数码为1

‑

0/4

‑

5//;所述梳栉gb2为一针的开口编链组织,垫纱数码为1

‑

0/0

‑

1//;所述梳栉gb3为两针的反向闭口经平组织,垫纱数码为1

‑

2/1

‑

0//;且梳栉gb1采用105d/36f海岛超细纤维,梳栉gb2采用30d/12f高收缩涤纶长丝,梳栉gb3采用40d氨纶丝;面料的正面和反面均为海岛超细纤维面;该面料经过含浸聚氨酯处理和磨毛处理;该面料的反面具有经磨毛处理而被割断的延展线形成的长绒毛,面料的正面具有对线圈进行磨毛处理形成的短绒毛。

43.面料的横密为60纵行/英寸,纵密为80横列/英寸;面料的厚度为0.8mm。

44.该实施例的聚氨酯含浸仿真皮面料的生产方法,包括如下步骤:

45.(1)在28g经编机上采用gb1、gb2和gb3三把梳栉编织基布;梳栉gb1采用海岛超细纤维编织五针的闭口变化经平组织,垫纱数码为1

‑

0/4

‑

5//;梳栉gb2采用高收缩涤纶长丝编织一针开口编链组织,垫纱数码为1

‑

0/0

‑

1//;梳栉gb3采用氨纶丝编织两针的反向闭口经平组织,垫纱数码为1

‑

2/1

‑

0//;基布的两面均为海岛超细纤维面,且基布的正面由线圈构成,基布的反面由延展线构成;

46.(2)基布经过退卷、平幅精炼、开纤、预定型、染色、定型处理后,将未经过磨毛处理的基布含浸于聚氨酯树脂浆液中,并轧出多余液体,然后再进入凝固槽,经过凝固槽中的dmf水溶液处理,使面料基布的双面均形成聚氨酯皮膜;聚氨酯浆液按照重量份数包括如下组分:聚氨酯15份、dmf 70份和色浆1份;含浸处理后,对基布的两面进行磨毛处理,基布反面的延展线被割断形成长绒毛,基布正面的线圈经过磨毛处理形成短绒毛;磨毛处理后,基布再经过水洗、后定型处理,获得聚氨酯含浸仿真皮面料;该实施例的面料中的聚氨酯的含量为15%。

47.在平幅精炼工艺中,温度为90℃,车速为20/min,浴比为1:40。

48.在开纤工艺中,开纤温度为110℃,时间为60min,升温速度为1℃/min,浴比为1:40,清洗道数为2道。

49.在预定型工艺中,定型温度为180℃,车速为20m/min。

50.在染色工艺中,染色温度为130℃,该染色温度的保温时间为30min,ph为4.5。

51.染色后的定型工艺中,定型温度为180℃,车速为20m/min。

52.含浸后,磨毛前,对面料进行烘干,烘干温度为130℃,车速为10m/min。

53.在磨毛处理过程中,面料的正面采用的磨毛工艺参数为:220目*1的砂皮,速度18m/min,磨毛张力6%;面料的反面采用的磨毛工艺参数为:180目*1的砂皮,速度18m/min,磨毛张力6%。

54.水洗工艺过程为:将含浸磨毛后的面料在90℃的热水中,水洗30min。

55.后定型工艺中,定型温度为180℃,车速为20m/min。

56.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的修改或等效变换,或直接或间接运用在其他相关的技术领域,

均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1