一种可机洗四面弹面料的生产方法与流程

1.本发明涉及面料织造技术领域,具体涉及一种可机洗四面弹面料的生产方法。

背景技术:

2.传统的仿羊绒面料生产过程为:将羊毛纱线或者羊毛混纺纱线织成坯布,对坯布进行氯化、氧化、生物酶等羊毛纤维减量剥鳞处理。全羊毛坯布制备仿羊绒面料成本高,而仿羊绒弹力面料中须含弹力长丝,氯化处理坯布不利于保持某些特定弹力长丝的性能,例如氨纶,增加弹力长丝部分的成本。另外,羊毛间剥鳞程度的差异会导致不同批次面料之间的色差。

3.改进的方案工艺步骤包括:制备丝光羊毛、分别染色丝光羊毛和混纺纤维例如特莱维拉纤维、色纤混纺制成纱线、织造、后处理。上述工艺的缺陷在于:第一、混纺面料光泽度和手感均有待提高;第二、羊毛丝光处理中加入柔软剂,剥鳞后的羊毛纤维经过高温烘定后,柔软剂与羊毛纤维之间的结合具有一定牢度;丝光羊毛染色过程中柔软剂脱离羊毛纤维,然后再回粘到羊毛纤维表面,回粘的柔软剂与羊毛纤维的结合牢度差,后道复梳生产中容易粘附于皮辊上;第三、抗起球纤维特莱维拉染色容易在纤维表面附着低聚物,细旦的特莱维拉纤维等与丝光羊毛混纺过程中,羊毛粘附皮辊的问题进一步加剧。

技术实现要素:

4.本发明的目的在于克服现有技术中存在的缺陷,提供一种可机洗四面弹面料的生产方法,纺纱过程中纤维粘辊量小,纱支均匀,面料达到可机洗和手感柔软的仿羊绒效果。

5.为了实现上述技术效果,本发明的技术方案为:一种可机洗四面弹面料的生产方法,包括纺纱、织造和后整理工序,可机洗四面弹面料的纱线主要纤维组成为丝光羊毛10%~70%、抗起球纤维特莱维拉10%~70%、绢丝0~10%和弹力长丝1%~15%;

6.所述可机洗四面弹面料混纺纱线组成纤维分别纺前染色;所述特莱维拉纤维染色依次包括以下步骤:分散染料酸性染色、碱性还原清洗和酸性还原清洗。与单独的碱性还原清洗或者酸性还原清洗相比,先碱性还原后酸性还原所得丝光羊毛的表面结合力较差的柔软剂更少,能改善纺纱工艺中丝光羊毛的粘辊问题。具体的,抗起球纤维特莱维拉为细旦纤维,

7.优选的技术方案为,可机洗四面弹面料的纱线主要纤维组成为丝光羊毛35%~55%、抗起球纤维特莱维拉35%~55%、绢丝2.5%~10%、弹力长丝3%~10%和导电纤维0~3%。绢丝的引入能提高面料的光泽感和手感,但是绢丝引入的缺陷在于:绢丝为蛋白质纤维,回潮率低,梳理牵伸过程中容易产生静电,并且进一步加剧梳理牵伸的粘辊问题。优选的,可机洗四面弹面料的纱线主要纤维组成中,导电纤维的质量百分比为0.2%~1%。导电纤维的电晕放电而消除静电的功能,导电纤维在梳理牵伸过程中不受空气的湿度高或者干燥的影响,有效地减少生产中的静电现象,从而减少绕毛、绕皮辊等问题。

8.优选的技术方案为,特莱维拉纤维染色的染液ph值为4.5~5,所述分散染料酸性

染色的入染温度为45~55℃,保温上染温度为114~120℃;特莱维拉纤维较低的上染温度能减少涤纶低聚物环状三聚物的生成和附着,改善梳理牵伸的粘辊现象。

9.所述碱性还原清洗ph值为9.5~10,碱性还原清洗的还原剂包含1.5~2.5%o.w.f保险粉,清洗温度为80~95℃;进一步的,碱性还原清洗的还原剂仅为保险粉,更进一步的,调节碱性还原清洗体系的碱剂为无机碱,优选为烧碱。

10.所述酸性还原清洗ph值为3~3.5,酸性还原清洗的还原剂包含1.3~2.3%o.w.f bor还原清洗剂,清洗温度为75~83℃。进一步的,酸性还原清洗的还原剂仅为bor还原清洗剂,更进一步的,调节酸性还原清洗体系的酸剂为有机酸,优选为乙酸。

11.优选的技术方案为,还包括羊毛的氯化丝光处理,所述丝光处理的步骤包括依次的氯化、脱氯、碱中和、清水清洗和柔软剂处理;

12.所述柔软剂为氨基反应性有机硅柔软剂,所述柔软处理工艺为:调节处理液ph值为4.2~4.8,丝光毛条在处理液中升温至27~35℃,向处理液中加入氨基反应性有机硅柔软剂2.0~3.0%,均匀混合反应。与普通的有机硅乳液相比,氨基反应性有机硅柔软剂与羊毛纤维之间的结合力更强,羊毛毛条染色过程中能更少地从羊毛表面高温脱离以及低温回粘,低温回粘的柔软剂越少,丝光羊毛梳理牵伸过程中对皮辊的粘附程度越低。

13.优选的技术方案为,可机洗四面弹面料的经纱和纬纱均为合股纱,所述合股纱的单纱为包覆纱,所述包覆纱的纱芯为氨纶长丝;单纱捻向为z捻,细纱单纱捻缩为86

‑

87%,牵伸23~25倍;合股纱捻向为s捻,合股纱支80/2~100/2nm,捻度为1000~1200捻/m。混纺纱线中的纤维细度细且柔软,上述工艺参数的经纬纱间距良好的柔软度、活络感。基于相同的混纺纤维和单纱,合股纱的捻度大于1200捻/m,则织物的刚性过大,柔软、滑糯等方面的手感欠佳。

14.优选的技术方案为,所述纺纱工艺包括:混条

→

头针

→

二针

→

三针

→

头粗

→

二粗

→

细纱

→

络筒

→

并线

→

倍捻

→

蒸纱;

15.所述混条的针板为4#,隔距为56~60mm;和/或头针的针板为5#,隔距为56~60mm;和/或二针的针板为6#,隔距为52~56mm;和/或三针的针板为7#,隔距为48~52mm。

16.优选的技术方案为,细纱机为ftc机型,包含为双胶圈牵伸组件,包括沿进料方向依次设置的后钳口、中钳口和前钳口,所述前钳口的前皮辊硬度大于后钳口的后皮辊硬度。细纱中出现绕皮辊并且很难剥离的几率高,与现有技术中常见的前钳口的前皮辊硬度小于等于后钳口的后皮辊硬度的设备相比,改进后的细纱双胶圈牵伸组件绕皮辊、绕罗拉的几率明显降低。

17.优选的技术方案为,纺纱工艺温度为25~26℃;所述混条、头针、二针、三针、头粗、二粗的纺纱环境湿度为75%~80%,和/或所述细纱的纺纱环境湿度为70%~75%,和/或所述络筒、并线、倍捻的纺纱环境湿度为65%~70%。优选的纺纱工艺各步骤高湿低温,条干均匀度高、毛羽少,纱线质量高。因为前纺(混条、头针、二针、三针、头粗、二粗)呈毛条状态,水分挥发得快,容易产生静电而导致绕皮辊,影响纱线质量和生产效率。细纱、后纺纱线逐渐成形,纤维之间呈紧密状态,水分不容易挥发,如果湿度过高,细纱会出现绕皮辊;后纺湿度过高纱线不利储存,容易出现发霉现象,影响纱线质量。因此细纱、后纺湿度逐渐减少,更能保证纱线质量。

18.优选的技术方案为,丝光毛条的染色包括依次的毛用活性染料上染、碱洗、净洗剂

去浮色处理、酸中和步骤;所述毛用活性染料的酸性上染温度为85~95℃,所述碱洗步骤处理液的ph值为8.3~8.8,温度为75~85℃;所述净洗剂去浮色处理的温度为85~95℃;所述酸中和工艺温度为35~45℃。丝光毛条优选低温上染,保证上染率的同时,降低自纤维表面高温脱离和低温回粘的柔软剂量,有效减少柔软剂对皮辊的粘附;进一步的,丝光毛条染色的后处理能有效减少纤维表面结合力较低的柔软剂量。

19.优选的技术方案为,包括脱胶绢丝的染色以及染色绢丝的柔软后处理,柔软后处理液中包含1.5~2.0g/l的氨基反应性有机硅柔软剂和0.3~0.5g/l的抗静电剂。氨基反应性有机硅柔软剂和抗静电剂同时对染色绢丝进行后处理,能有效的减少绕毛现象,便于生产。如果绢丝未经过柔软处理,它的烘干度和蓬松度均不太好,后道针梳时牵伸不开;如果绢丝未加抗静电处理,绢丝是超细纤维容易产生静电,后道牵伸时由于静电的原因毛条会缠绕在皮辊和罗拉上,从而影响生产效率。

20.本发明的优点和有益效果在于:

21.该可机洗四面弹面料的生产方法步骤合理,通过优选纤维的组成,并且将混纺纤维纺前染色,改善混纺纱线制备过程中的粘辊、粘罗拉等问题,确保生产顺利进行的基础上,进一步提高毛条的均匀度,减少条疵;

22.可机洗四面弹面料兼具丝光羊毛、绢丝和特莱维拉的优点,色泽自然、光滑、柔软滑糯、细腻轻盈,抗皱性能和吸湿放湿能力高。

具体实施方式

23.下面结合实施例,对本发明的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

24.实施例

25.实施例的可机洗四面弹面料的生产方法包括:

26.1、配置纱线组成

27.a产品:丝光羊毛43%、1.5旦抗起球纤维特莱维拉45.5%、绢丝条5%、30d氨纶6%、导电纤维0.5%;

28.b产品:丝光羊毛49%、1.5旦抗起球纤维特莱维拉46.5%、30d氨纶4%、导电纤维0.5%。

29.2、羊毛氯化处理以及纱线组成的纺前染色

30.羊毛氯化处理:kroy机进行氯化处理,ph值2.0

‑

2.5,温度不超过10℃;氯化毛条经脱氯、碳酸氢钠碱性中和、清水清洗;柔软处理液加2.5%氨基反应性有机硅柔软剂(sof

‑

ke12柔软剂,购自上海瑞祺精细高分子有限公司),先升温至30℃,ph值调至4.5,再加柔软剂,混合反应,后处理的丝光羊毛毛条在80℃下烘定。

31.丝光羊毛染色:毛用活性染料90℃上染,放冷,纯碱调节清洗液的ph值至8.5,升温到80℃,保温时间20min,最后用甲酸中和,温度40℃,保温15min。

32.特莱维拉染色:分散染料酸性染色,染液ph值4.5,温度升到50℃时加染料和助剂运转,快速升温到95℃,然后匀速升温到118℃,保温上染60min,高温排液;碱性还原处理:烧碱3.6%o.w.f,保险粉2%o.w.f,ph值为9.5~10,温度85℃,保温20min;酸性还原处理:还原剂(bor还原清洗剂,购自上海永鑫化工助剂厂有限公司)1.8%o.w.f,醋酸1%o.w.f,

ph值为3~3.5,温度80℃,保温20min。

33.a产品绢丝染色:完全脱胶的绢丝采用活性染料染色,清洗后采用柔软抗静电处理:处理液中氨基反应性有机硅柔软剂(sof

‑

ke12柔软剂,购自上海瑞祺精细高分子有限公司)1.7g/l,抗静电剂0.8g/l,85℃烘房烘干。

34.3、纺部,工艺流程为混条

→

头针

→

二针

→

三针

→

头粗

→

二粗

→

细纱

→

络筒

→

并线

→

倍捻

→

蒸纱;纺纱工艺温度为25~26℃;所述混条、头针、二针、三针、头粗、二粗的纺纱环境湿度为75%~80%,和/或所述细纱的纺纱环境湿度为70%~75%,和/或所述络筒、并线、倍捻的纺纱环境湿度为65%~70%;

35.混条:加和毛油40ml/min,并合根数7根,针板型号4#,隔距分别为56~60mm;

36.头针:加和毛油40ml/min,喷洒抗静电剂,并合根数7根,针板型号5#,隔距分别为56~60mm;

37.二针:并合根数3根,针板型号6#,隔距分别为52~56mm;

38.三针:并合根数3根,针板型号7#,隔距分别为48~52mm;

39.头粗:2根并合,皮板搓捻次数采用5次/秒,70m/min;

40.二粗:4根并合,搓捻次数采用6次/秒,75m/min;

41.细纱:采用包覆纱纺纱形式,捻缩设计为86

‑

87%,捻向z捻。在ftc机型纺细纱,细纱牵伸24.1倍,重量0.543g/m,车速为7500

‑

8200r/min(小纱车速7500r/min,中纱车速7800r/min,大纱车速8200r/min);细纱机包含为双胶圈牵伸组件,包括沿进料方向依次设置的后钳口、中钳口和前钳口,前钳口的前皮辊硬度大于后钳口的后皮辊硬度。

42.络筒:车速500

‑

700r/min;

43.第一次蒸纱:蒸纱温度为80℃,时间10min;

44.并线:氨纶需预牵伸,氨纶速比为1:2.5,加油挡位8档,车速300

‑

500r/min,合股纱支80/2nm,捻度为1000捻/m,捻向s捻,车速控制在7000

‑

8000r/min;

45.第二次蒸纱:85℃,时间15min,温度90℃,时间20min。

46.4、织造:织机型号采用smit g6300,织机速度330转/分钟,织造张力26克/根,综框动程第1页115mm,以后逐页递增5mm。.后梁高度为1cm,停经架位置2cm。

47.5、后整理

48.a产品:烧毛

→

mat连煮

→

cimi绳状洗呢

→

第一次烘呢

→

烧毛

→

平幅洗呢

→

第二次烘呢

→

中检

→

熟修

→

刷毛

→

柔软

→

罐蒸

→

再熟修

→

刷毛

→

热定型

→

罐蒸

→

预缩;

49.b产品:烧毛:一正一反,火焰适中,速度100m/min,流量12bar,烧去坯布表面的毛羽,使织物呢面光洁。

50.连煮:消除烧毛灰,对面料进行初步定型。

51.洗呢:采用cimi洗缩联合机进行绳状洗呢,助剂fxc用量0.5kg/匹,速度120m/min,温度50℃,皂洗时间60分钟/匹,冲洗时间20分钟/匹。

52.烘呢:超喂8%,开幅154cm,温度120℃,时间40s。

53.热定型:使面料尺寸稳定,速度30m/min,开幅152cm,超喂15%,温度195℃

‑

200℃。

54.熟修:修去布面各种疵点、草屑、毛粒等。

55.柔软:加硅油柔软剂25g/l,温度120℃,开幅156cm,超喂15%,速度:30m/min。

56.罐蒸:蒸汽压力2kgf/cm2,温度120℃,蒸汽循环时间6min,抽冷时间90s,包装张力

20n。

57.预缩:压力3.0bar,速度25m/min。

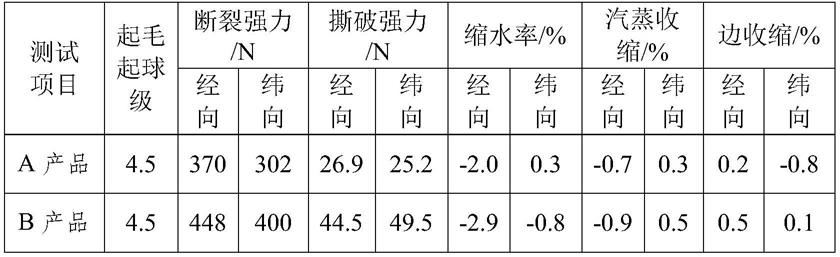

58.产品物理性能测试结果:

[0059][0060]

产品a和产品b均达到了机可洗指标,具有四面弹效果,尺寸稳定。

[0061]

(1)特莱维拉染色后处理的酸性还原处理对纺部梳理牵伸的影响

[0062]

对比例1基于实施例1,特莱维拉染色步骤包括分散染料酸性染色、碱性还原清洗和酸性清洗,清洗的净洗剂为sd

‑

209净洗剂,不具有还原性能。

[0063]

未经酸性还原清洗的特莱维拉毛条表面的低聚物附着量较大,纺部难点主要表现在头粗和二粗这二道工序:皮棍粘附带粘性的低聚物后,毛条也会被低聚物粘住,从而缠绕在皮辊、皮圈、罗拉等处,大大降低了生产效率。

[0064]

a产品对比例1未经酸性还原清洗的毛条纺部头粗生产效率39.2%,二粗生产效率是52.4%;而实施例1经过酸性还原的毛条纺部头粗生产效率是65.4%,二粗生产效率是70.3%;

[0065]

b产品对比例1未经酸性还原清洗的毛条纺部头粗生产效率是62.1%,二粗生产效率是70.4%;而实施例1经过酸性还原的毛条纺部头粗生产效率是80.9%,二粗生产效率是88.1%。

[0066]

生产效率的计算公式:(生产时间

‑

停车时间)/生产时间*100%=生产效率,下同;

[0067]

(2)特莱维拉上染温度对纺部梳理牵伸的影响

[0068]

实施例2基于实施例1,特莱维拉上染采用以下工艺:起染前,染料均匀运转5min,缓冲剂调节ph值至4~5,30℃起染升温至75℃,控制升温速率,以0.5℃/min升温至118℃,再以1.0℃/min升温至130℃保温上染60min,染色的后处理工艺同实施例1。

[0069]

a产品实施例2特莱维拉上染温度130℃,头粗生产效率是50.6%,二粗生产效率是60.2%,络筒毛粒剪切24个/10km;而实施例1特莱维拉上染温度118℃头粗生产效率70.3%,二粗生产效率是70.6%,络筒毛粒剪切18个/10km;

[0070]

b产品实施例2特莱维拉上染温度130℃头粗生产效率是68.5%,二粗生产效率是70.8%,络筒毛粒剪切16个/10km;而实施例1特莱维拉上染温度118℃,头粗生产效率80.3%,二粗生产效率是80.6%,络筒毛粒剪切10个/10km。

[0071]

(3)细纱机双胶圈牵伸组件皮辊硬度对粘辊的影响

[0072]

实施例3细纱设备在实施例1的基础上,前后皮辊对调,前钳口的前皮辊硬度大于后钳口的后皮辊硬度。

[0073]

a产品实施例3出现绕皮辊、绕罗拉,毛条浪费多,质量不稳定,车速控制在7000

‑

7800r/min之间;实施例1绕皮辊、绕罗拉等问题明显改善,车速普遍高于实施例3,车速范围

为7700

‑

8200r/min。上述车速条件下能将纺纱段断头控制在10以下。

[0074]

b产品实施例3出现绕皮辊、绕罗拉,车速7800

‑

8200r/min,实施例1车速明显较高,车速8500

‑

9000r/min。上述车速条件下能将纺纱段断头控制在10以下。

[0075]

(4)纺部湿度对纺部梳理牵伸的影响

[0076]

实施例4在实施例1的基础上,改变纺部工艺温度为25~26℃,纺部(从混条到倍捻)环境湿度均为75%~80%,细纱纺纱会出现绕皮辊、绕罗拉,同样导致实施例4的细纱车速普遍低于实施例1,将细纱部分的断头控制在10以下,车速差值200

‑

400r/min;后纺湿度过高纱线不利储存,容易出现发霉现象,影响纱线质量,因此湿度要逐渐减少。

[0077]

羊毛剥鳞后处理(柔软剂的选择)以及丝光羊毛染色后处理对纺部梳理牵伸的影响

[0078]

实施例5基于实施例1,羊毛剥鳞后处理的柔软剂用量与实施例1相同,柔软剂采用氨基反应性有机硅柔软剂,丝光羊毛在纺部梳理牵伸过程中减少对皮辊的粘附,有利于提高生产效率,头粗、二粗生产效率分别为82.4%和90.3%。如果采用普通阳离子柔软剂soft

‑

kcs(购自上海瑞祺精细高分子有限公司),使用后毛条较蓬松但同羊毛纤维的结合牢度较差,会导致纺部梳理牵伸过程中产生粘辊现象,从而影响生产效率,头粗、二粗生产效率分别为56.2%和65.5%。

[0079]

实施例6基于实施例1,丝光羊毛染色步骤包括上染、碱洗、净洗剂去浮色处理,不包含酸中和步骤。

[0080]

因为羊毛是耐酸不耐碱的,所以存储需要在酸性条件下进行。碱性、净洗剂都是在碱性条件下的工序,对羊毛的存储是不利的,会造成对纤维强力的损伤。

[0081]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1