一种大循环方格雕刻拉舍尔毛毯的生产方法与流程

1.本发明涉及毛毯的生产方法领域,尤其是涉及一种大循环方格雕刻拉舍尔毛毯的生产方法。

背景技术:

2.地毯具有质地柔软、脚感舒适,特别适宜于居家、宾馆的卧室、客厅、书房以及大厅的地面装饰,装饰后也能够体现高贵、华丽、美观、气派的风格,同时具有隔热、防潮的作用。拉舍尔毛毯是在拉舍尔经编机编织,通过剖绒、印花、整理和缝纫包边制作而成。拉舍尔毛毯具有手感柔软、毛簇丰满、立毛感强、色彩图案赏心悦目等特点。与其它毛毯相比,其优点突出:手感非常舒适柔软、纤维细腻、不掉毛、保暖而透气、数码染色、颜色亮丽而不退色,保暖性能独一无二,属于主要床上用品之一。

3.传统经编坯布图案通过印花得到所需图案,该方法图案暗淡、颜色单调、创新力不够等。经编cad系统可以通过扫描仪把花纹图案转移到计算机中,通过cad系统进行梳节分配,然后自动确定每把梳节的垫纱运动,从而可以确定每把梳节的花型数据。cad系统不仅可以进行花型设计,而且能够进行朱武效应仿真,最终还可以记录各项数据,并把这些数据保存到软盘上,直接用于对经编机的控制。同时对产品的组织、纱线排列模拟产品通过后整理后得到的外观和起毛隐藏组织、所需花纹的效果,通过系统模拟开发出来的产品图案与印花花型完美结合,得到花型图案清晰,编织图案朦胧、若隐若现,产品设计新颖、视觉冲击力强等特点。

4.公开号为cn209159065u的中国实用新型专利公开了华夫格地毯,分别以针织布条经线、针织布条纬线交错编织而成的凹方格和凸方格,或是包括分别以针织布条经线、针织布条纬线、纱线地经交错编织而成的凹方格和凸方格。其不足之处在于采用传统经编方式,形成的织物图案纹理感较差,且柔软舒适性不足。

技术实现要素:

5.本发明的目的在于提供了一种大循环方格雕刻拉舍尔毛毯的生产方法,得到的织物表面图案清晰,纹理逼真、抽象感极强,方块感极其丰富,并且产品柔软、使用舒适性好。

6.本发明的目的通过以下技术方案予以实现。

7.本发明提供了一种大循环方格雕刻拉舍尔毛毯的生产方法,包括如下步骤:(a)选用两种超有光涤纶纤维进行间隔排列经编,使用cad系统控制经编机,异向移动经编机的毛纱梳栉,得到坯布后切割;(b)染色:对坯布采用轧染的方式染色,染液包括分散染料和增稠剂;之后进行汽蒸固色处理;(c)后处理:使用柔软剂进行水洗上柔处理后脱水,再依次经拉幅定型、高梳梳毛、两次烫剪、两次烫光处理后,得到大循环方格雕刻拉舍尔毛毯。

8.利用两种涤纶超细纤维167dtex/228f超细旦涤纶低弹丝与167dtex/84f涤纶全牵

伸超有光丝的不同反光特点,有规律的间隔排列组合,采用变化经锻经编组织,使产品产生不同光泽,富有立体感凹凸效应。使用cad系统控制经编机,以得到清晰、纹理逼真、抽象感强的方块雕刻图案。在经编机调整过程中,尤其是两把毛纱梳栉,在生产普通产品时,都是同向移动,而大循环方格雕刻毛毯是异向移动,在导纱针安装时要特别注意控制好舌针的相对位置,否则容易造成有光丝的断头。

9.轧染为织物浸渍液后受轧辊压力,使染液透入织物并去除余液的染色方法。将染液挤入纺织物的组织空隙中,并除去多余的染液,使染料均匀地分布在织物上,因此需要要求带液率均匀一致,在轧辊的两端用油泵加压,在轧辊内部用压缩空气加压,通过调节使整个幅度上的压力相同,不易造成织物边部和中间的深浅疵病。染液宜采用分散染料和增稠剂,增稠剂能够提高织物的得色率和清晰度。染色后需经过汽蒸固色,汽蒸是利用水蒸汽使织物温度提高,纤维溶胀,染液与化学品作用后,扩散进入纤维内部与纤维固着。焙烘是以干热气流作为传热介质使织物升温,染料扩散进入纤维而固着。再经过多步后处理步骤,使得毛毯能够良好定型,更加膨松丰厚、顺直光亮。

10.作为优选,所述两种超有光涤纶纤维为167dtex/228f超细旦涤纶低弹丝和167dtex/84f涤纶全牵伸超有光丝;所述坯布的毛高为9.9~10.1mm。

11.作为优选,所述分散染料包括浓度为2.5~3.0g/l的分散黄、浓度为3.0~3.5g/l的分散红和浓度为3.5~4g/l的分散兰;所述汽蒸的温度为125~130℃、时间为15~18min。

12.作为优选,所述柔软剂包括有机硅,优选为柔软剂201,质量分数为11~13%;所述水洗速度为15~17m/min;所述脱水时间为10~12min;所述拉幅定型的定型温度为145~150℃、布速为50~52m/min;所述高梳梳毛的高梳刷张力为0.985~1.055n。使用高浓蓬滑剂掺杂得到的柔顺剂,可以使得毛毯的手感更加柔软、舒适性增强。

13.作为优选,所述两次烫剪包括:第一次烫剪,速度为12~14m/min,温度为130~140℃;第二次烫剪,速度为12~14m/min,温度为150~160℃。

14.作为优选,所述两次烫光包括:第一次烫光,速度为13~15m/min,温度为140~160℃;第二次烫光,速度为13~14m/min,温度为140~160℃。

15.作为优选,所述增稠剂为改性增稠剂,其制备方法包括如下步骤:(1)将海藻酸钠、双氧水于水中搅拌溶解,得到海藻酸钠溶液;再同时加入羟丙基淀粉和α

‑

淀粉酶后加热搅拌,接着加入碳酸钠和葡萄糖酸内酯搅拌反应后,得到海藻酸钠/淀粉复合溶液;(2)将步骤(1)中得到的海藻酸钠溶液调节ph为3.7~4.5,加入甲醛、n、n

‑

亚甲基双丙烯酰胺、丙烯酸、环己基异腈和邻苯二甲酸二丙烯酯后搅拌,再用氨水调节ph为5~6后,得到丙烯酰胺、丙烯酸改性的海藻酸钠/淀粉复合溶液,即水相;(3)以质量比为1:0.4~0.6的航空煤油和span80表面活性剂为油相,加入乳化剂后加热搅拌乳化,搅拌过程中滴加步骤(2)中的水相和硫酸铵水溶液,待形成乳液后,加入转相剂tween

‑

80,继续搅拌后,得到反相乳液,即改性增稠剂。

16.羟丙基淀粉中的羟丙基官能团一方面会产生空间位阻效应,阻止淀粉链的聚集和结晶;另一方面,羟丙基的亲水性能减弱淀粉颗粒结构的内部氢键强度,使其易于膨胀和糊化,提高流动性和稳定性。羟丙基淀粉经过酶水解后会形成多孔质淀粉载体,可以很好的吸附海藻酸钠,提高与海藻酸钠的吸附性和相容性。海藻酸钠是一种电荷含量很高的聚阴离

子电解质,常被作为活性染料印花糊料使用,得到的海藻酸钠糊料印花得色量高,得色均匀,渗透性好,印花织物手感柔软。海藻酸钠与淀粉混合配制,能使经纱的纤维不起毛,耐摩擦,断头率少,并且符合环保需求。

17.但是,由于海藻酸钠大分子中存在大量强水化作用的羧基,使得海藻酸钠糊具有很高的牛顿粘度和较低的结构粘度,从而使海藻酸钠原糊流变性较差。现将海藻酸钠与聚丙烯酸增稠剂复配,来改善海藻酸钠流变性不好的缺陷,先通过海藻酸钠和n、n

‑

亚甲基双丙烯酰胺反应在海藻酸钠上接枝丙烯酰胺基团,再由该n、n

‑

亚甲基双丙烯酰胺的另一个丙烯酰胺基团与丙烯酸单体在引发剂硫酸铵溶液的作用下共聚合,邻苯二甲酸二丙烯酯作为交联剂。最终得到聚丙烯酸、海藻酸钠、淀粉复配的增稠剂,具有成糊快、稳定性好以及得到染色织物手感柔软、得色性好的优良特性。

18.若先将聚丙烯酸和海藻酸钠复配,再引入多孔淀粉,多孔淀粉会吸附除海藻酸钠外的其它反应物,而丙烯酰胺基团与丙烯酸单体在引发剂硫酸铵溶液的作用下才会共聚合,导致被吸附在空隙中的丙烯酸单体较难发生反应,降低海藻酸钠与聚丙烯酸的复配概率,增稠剂的相容性和稳定性变差。

19.作为优选,步骤(1)中,所述海藻酸钠、双氧水和淀粉的质量比为20~30:0.3~0.5:10~15,按400

‑

600u/g淀粉加入α

‑

淀粉酶;所述加热搅拌为在35~46℃下搅拌反应8~18h;所述碳酸钠的添加量为所述混合液重量的0.2~1%;所述碳酸钠与葡萄糖酸内酯的质量比为0.8~1:1。加入碳酸盐和葡萄糖酸内酯,在后续加热步骤中,葡萄酸内酯水解为葡萄糖酸,与碳酸盐反应生产二氧化碳气体,形成气泡增大颗粒的多孔淀粉孔径,提高水相和油相的相容性,以此提高增稠剂的稳定性。

20.作为优选,步骤(2)中,所述甲醛、n、n

‑

亚甲基双丙烯酰胺、丙烯酸、环己基异腈和邻苯二甲酸二丙烯酯的质量比为1~2:8~10:4~5:3~4:0.4~0.6。

21.作为优选,步骤(3)中,所述油相和水相的质量比为1:1.25~1.5;所述乳化剂为span80与tween60组成的复合乳化剂,span80与tween60质量之比为1:1.5~2;所述加热为在45~55℃下反应45~60min。由span80与tween60组成的复合乳化剂的乳化效果更好,乳化更均匀。

22.与现有技术相比,本发明具有以下有益效果:(1)利用两种涤纶超细纤维167dtex/228f超细旦涤纶低弹丝与167dtex/84f涤纶全牵伸超有光丝的不同反光特点,有规律的间隔排列组合,采用变化经锻经编组织,使产品产生不同光泽,富有立体感凹凸效应;(2)使用cad系统控制经编机,以得到清晰、纹理逼真、抽象感强的方块雕刻图案;(3)得到的大循环方格雕刻拉舍尔毛毯的柔软、使用舒适性好;(4)改性增稠剂具有成糊快、稳定性好以及得到染色织物手感柔软、得色性好的优良特性。

具体实施方式

23.以下用具体实施例来说明本发明的技术方案,但本发明的保护范围不限于此:总实施例一种大循环方格雕刻拉舍尔毛毯的生产方法,包括如下步骤:

(a)选用超有光涤纶超细纤维167dtex/228f超细旦涤纶低弹丝与167dtex/84f涤纶全牵伸超有光丝进行间隔排列经编,使用cad系统控制经编机,异向移动经编机的毛纱梳栉,得到坯布后切割,毛高为9.9~10.1mm;(b)染色:对坯布采用轧染的方式染色,轧车速率为16m/min,轧辊左、中、右压力均为4kg,中间气压,左右两边为油压;染液包括分散染料和增稠剂,分散染料包括浓度为2.5~3.0g/l的分散黄、浓度为3.0~3.5g/l的分散红和浓度为3.5~4g/l的分散兰,增稠剂为改性增稠剂;之后进行汽蒸固色处理,汽蒸的温度为125~130℃、时间为15~18min;(c)后处理:使用柔软剂201进行水洗上柔处理,水洗速度为15~17m/min;之后脱水,脱水时间为10~12min;拉幅定型,定型温度为145~150℃、布速为50~52m/min;高梳梳毛,高梳刷张力为0.985~1.055n;两次烫剪,包括第一次烫剪,速度为12~14m/min,温度为130~140℃,第二次烫剪,速度为12~14m/min,温度为150~160℃;两次烫光,包括第一次烫光,速度为13~15m/min,温度为140~160℃,第二次烫光,速度为13~14m/min,温度为140~160℃;处理后,得到大循环方格雕刻拉舍尔毛毯。

24.其中,改性增稠剂的制备方法包括如下步骤:(1)将海藻酸钠、双氧水于水中搅拌溶解,得到海藻酸钠溶液;再同时加入羟丙基淀粉和α

‑

淀粉酶,海藻酸钠、双氧水和淀粉的质量比为20~30:0.3~0.5:10~15,按400

‑

600u/g淀粉加入α

‑

淀粉酶;之后在35~46℃下搅拌反应8~18h,接着加入碳酸钠和葡萄糖酸内酯,碳酸钠的添加量为所述混合液重量的0.2~1%,碳酸钠与葡萄糖酸内酯的质量比为0.8~1:1,搅拌反应后,得到海藻酸钠/淀粉复合溶液;(2)将步骤(1)中得到的海藻酸钠溶液调节ph为3.7~4.5,加入质量比为1~2:8~10:4~5:3~4:0.4~0.6的甲醛、n、n

‑

亚甲基双丙烯酰胺、丙烯酸、环己基异腈和邻苯二甲酸二丙烯酯后搅拌,再用氨水调节ph为5~6后,得到丙烯酰胺、丙烯酸改性的海藻酸钠/淀粉复合溶液,即水相;(3)以质量比为1:0.4~0.6的航空煤油和span80表面活性剂为油相,加入乳化剂后在45~55℃下搅拌反应45~60min进行乳化,乳化剂为span80与tween60组成的复合乳化剂,span80与tween60质量之比为1:1.5~2;搅拌过程中滴加步骤(2)中的水相和硫酸铵水溶液,油相和水相的质量比为1:1.25~1.5;待形成乳液后,加入转相剂tween

‑

80,继续搅拌后,得到反相乳液,即改性增稠剂。

25.实施例1一种大循环方格雕刻拉舍尔毛毯的生产方法,包括如下步骤:(a)选用超有光涤纶超细纤维167dtex/228f超细旦涤纶低弹丝与167dtex/84f涤纶全牵伸超有光丝进行间隔排列经编,使用cad系统控制经编机,异向移动经编机的毛纱梳栉,得到坯布后切割,毛高为10mm;(b)染色:对坯布采用轧染的方式染色,轧车速率为16m/min,轧辊左、中、右压力均为4kg,中间气压,左右两边为油压;染液包括分散染料和增稠剂,分散染料包括浓度为2.88g/l的分散黄、浓度为3.28g/l的分散红和浓度为3.74g/l的分散兰,增稠剂为改性增稠剂;之后进行汽蒸固色处理,汽蒸的温度为128℃、时间为16min;(c)后处理:使用柔软剂201进行水洗上柔处理,质量分数为12%,原液打底4kg,水洗速度为16m/min;之后脱水,脱水时间为11min;拉幅定型,定型温度为150℃、布速为50m/

min;高梳梳毛,高梳刷张力为1.010n;两次烫剪,包括第一次烫剪,速度为13m/min,温度为140℃,第二次烫剪,速度为13m/min,温度为150℃;两次烫光,包括第一次烫光,速度为14m/min,温度为150℃,第二次烫光,速度为13.5m/min,温度为150℃;处理后,得到大循环方格雕刻拉舍尔毛毯。

26.其中,改性增稠剂的制备方法包括如下步骤:(1)将海藻酸钠、双氧水于水中搅拌溶解,得到海藻酸钠溶液;再同时加入羟丙基淀粉和α

‑

淀粉酶,海藻酸钠、双氧水和淀粉的质量比为23:0.34:14,按450u/g淀粉加入α

‑

淀粉酶;之后在42℃下搅拌反应14h,接着加入碳酸钠和葡萄糖酸内酯,碳酸钠的添加量为所述混合液重量的0.45%,碳酸钠与葡萄糖酸内酯的质量比为0.9:1,搅拌反应后,得到海藻酸钠/淀粉复合溶液;(2)将步骤(1)中得到的海藻酸钠溶液调节ph为3.9,加入质量比为1.5:9:4.4:3.6:0.5的甲醛、n、n

‑

亚甲基双丙烯酰胺、丙烯酸、环己基异腈和邻苯二甲酸二丙烯酯后搅拌,再用氨水调节ph为5.4后,得到丙烯酰胺、丙烯酸改性的海藻酸钠/淀粉复合溶液,即水相;(3)以质量比为1:0.52的航空煤油和span80表面活性剂为油相,加入乳化剂后在48℃下搅拌反应57min进行乳化,乳化剂为span80与tween60组成的复合乳化剂,span80与tween60质量之比为1:1.6;搅拌过程中滴加步骤(2)中的水相和硫酸铵水溶液,油相和水相的质量比为1:1.35;待形成乳液后,加入转相剂tween

‑

80,继续搅拌后,得到反相乳液,即改性增稠剂。

27.实施例2与实施例1的区别在于:一种大循环方格雕刻拉舍尔毛毯的生产方法,包括如下步骤:(a)选用涤纶超细纤维167dtex/228f超细旦涤纶低弹丝与167dtex/84f涤纶全牵伸超有光丝进行间隔排列经编,使用cad系统控制经编机,异向移动经编机的毛纱梳栉,得到坯布后切割,毛高为9.9mm;(b)染色:对坯布采用轧染的方式染色,轧车速率为15m/min,轧辊左、中、右压力均为6kg,中间气压,左右两边为油压;染液包括分散染料和增稠剂,分散染料包括浓度为3g/l的分散黄、浓度为3g/l的分散红和浓度为4g/l的分散兰,增稠剂为改性增稠剂;之后进行汽蒸固色处理,汽蒸的温度为125℃、时间为18min;(c)后处理:使用柔软剂201进行水洗上柔处理,质量分数为13%,水洗速度为17m/min;之后脱水,脱水时间为10min;拉幅定型,定型温度为145℃、布速为52m/min;高梳梳毛,高梳刷张力为0.985n;两次烫剪,包括第一次烫剪,速度为12m/min,温度为140℃,第二次烫剪,速度为14m/min,温度为160℃;两次烫光,包括第一次烫光,速度为13m/min,温度为140℃,第二次烫光,速度为14m/min,温度为160℃;处理后,得到大循环方格雕刻拉舍尔毛毯。

28.实施例3与实施例1的区别在于:一种大循环方格雕刻拉舍尔毛毯的生产方法,包括如下步骤:(a)选用涤纶超细纤维167dtex/228f超细旦涤纶低弹丝与167dtex/84f涤纶全牵伸超有光丝进行间隔排列经编,使用cad系统控制经编机,异向移动经编机的毛纱梳栉,得

到坯布后切割,毛高为10.1mm;(b)染色:对坯布采用轧染的方式染色,轧车速率为17m/min,轧辊左、中、右压力均为3kg,中间气压,左右两边为油压;染液包括分散染料和增稠剂,分散染料包括浓度为2.5g/l的分散黄、浓度为3.5g/l的分散红和浓度为3.5g/l的分散兰,增稠剂为改性增稠剂;之后进行汽蒸固色处理,汽蒸的温度为130℃、时间为15min;(c)后处理:使用柔软剂201进行水洗上柔处理,质量分数为11%,水洗速度为15m/min;之后脱水,脱水时间为12min;拉幅定型,定型温度为150℃、布速为50m/min;高梳梳毛,高梳刷张力为1.055n;两次烫剪,包括第一次烫剪,速度为14m/min,温度为130℃,第二次烫剪,速度为12m/min,温度为150℃;两次烫光,包括第一次烫光,速度为15m/min,温度为160℃,第二次烫光,速度为14m/min,温度为140℃;处理后,得到大循环方格雕刻拉舍尔毛毯。

29.实施例4与实施例1的区别在于:其中,改性增稠剂的制备方法包括如下步骤:(1)将海藻酸钠、双氧水于水中搅拌溶解,得到海藻酸钠溶液;再同时加入羟丙基淀粉和α

‑

淀粉酶,海藻酸钠、双氧水和淀粉的质量比为20:0.3:10,按400u/g淀粉加入α

‑

淀粉酶;之后在46℃下搅拌反应10h,接着加入碳酸钠和葡萄糖酸内酯,碳酸钠的添加量为所述混合液重量的0.3%,碳酸钠与葡萄糖酸内酯的质量比为0.8:1,搅拌反应后,得到海藻酸钠/淀粉复合溶液;(2)将步骤(1)中得到的海藻酸钠溶液调节ph为3.7,加入质量比为1:8:4:3:0.4的甲醛、n、n

‑

亚甲基双丙烯酰胺、丙烯酸、环己基异腈和邻苯二甲酸二丙烯酯后搅拌,再用氨水调节ph为5后,得到丙烯酰胺、丙烯酸改性的海藻酸钠/淀粉复合溶液,即水相;(3)以质量比为1:0.4的航空煤油和span80表面活性剂为油相,加入乳化剂后在55℃下搅拌反应45min进行乳化,乳化剂为span80与tween60组成的复合乳化剂,span80与tween60质量之比为1:1.5;搅拌过程中滴加步骤(2)中的水相和硫酸铵水溶液,油相和水相的质量比为1:1.25;待形成乳液后,加入转相剂tween

‑

80,继续搅拌后,得到反相乳液,即改性增稠剂。

30.对比例1与实施例1的区别在于:改性增稠剂的制备方法中不添加羟丙基淀粉及α

‑

淀粉酶。

31.具体包括如下步骤:(1)将海藻酸钠、双氧水于水中搅拌溶解,得到海藻酸钠溶液;之后在42℃下搅拌反应14h,接着加入碳酸钠和葡萄糖酸内酯,碳酸钠的添加量为所述混合液重量的0.45%,碳酸钠与葡萄糖酸内酯的质量比为0.9:1,搅拌反应后,得到海藻酸钠/淀粉复合溶液;(2)将步骤(1)中得到的海藻酸钠溶液调节ph为3.9,加入质量比为1.5:9:4.4:3.6:0.5的甲醛、n、n

‑

亚甲基双丙烯酰胺、丙烯酸、环己基异腈和邻苯二甲酸二丙烯酯后搅拌,再用氨水调节ph为5.4后,得到丙烯酰胺、丙烯酸改性的海藻酸钠/淀粉复合溶液,即水相;(3)以质量比为1:0.52的航空煤油和span80表面活性剂为油相,加入乳化剂后在48℃下搅拌反应57min进行乳化,乳化剂为span80与tween60组成的复合乳化剂,span80与tween60质量之比为1:1.6;搅拌过程中滴加步骤(2)中的水相和硫酸铵水溶液,油相和水相的质量比为1:1.35;待形成乳液后,加入转相剂tween

‑

80,继续搅拌后,得到反相乳液,即改性增稠

剂。

32.对比例2与实施例1的区别在于:改性增稠剂的制备方法中不添加n、n

‑

亚甲基双丙烯酰胺。

33.具体包括如下步骤:(1)将海藻酸钠、双氧水于水中搅拌溶解,得到海藻酸钠溶液;再同时加入羟丙基淀粉和α

‑

淀粉酶,海藻酸钠、双氧水和淀粉的质量比为23:0.34:14,按450u/g淀粉加入α

‑

淀粉酶;之后在42℃下搅拌反应14h,接着加入碳酸钠和葡萄糖酸内酯,碳酸钠的添加量为所述混合液重量的0.45%,碳酸钠与葡萄糖酸内酯的质量比为0.9:1,搅拌反应后,得到海藻酸钠/淀粉复合溶液;(2)将步骤(1)中得到的海藻酸钠溶液调节ph为3.9,加入质量比为1.5:4.4:3.6:0.5的甲醛、丙烯酸、环己基异腈和邻苯二甲酸二丙烯酯后搅拌,再用氨水调节ph为5.4后,得到丙烯酰胺、丙烯酸改性的海藻酸钠/淀粉复合溶液,即水相;(3)以质量比为1:0.52的航空煤油和span80表面活性剂为油相,加入乳化剂后在48℃下搅拌反应57min进行乳化,乳化剂为span80与tween60组成的复合乳化剂,span80与tween60质量之比为1:1.6;搅拌过程中滴加步骤(2)中的水相和硫酸铵水溶液,油相和水相的质量比为1:1.35;待形成乳液后,加入转相剂tween

‑

80,继续搅拌后,得到反相乳液,即改性增稠剂。

34.对比例3与实施例1的区别在于:改性增稠剂的制备方法中不添加丙烯酸。

35.具体包括如下步骤:(1)将海藻酸钠、双氧水于水中搅拌溶解,得到海藻酸钠溶液;再同时加入羟丙基淀粉和α

‑

淀粉酶,海藻酸钠、双氧水和淀粉的质量比为23:0.34:14,按450u/g淀粉加入α

‑

淀粉酶;之后在42℃下搅拌反应14h,接着加入碳酸钠和葡萄糖酸内酯,碳酸钠的添加量为所述混合液重量的0.45%,碳酸钠与葡萄糖酸内酯的质量比为0.9:1,搅拌反应后,得到海藻酸钠/淀粉复合溶液;(2)将步骤(1)中得到的海藻酸钠溶液调节ph为3.9,加入质量比为1.5:9:3.6:0.5的甲醛、n、n

‑

亚甲基双丙烯酰胺、环己基异腈和邻苯二甲酸二丙烯酯后搅拌,再用氨水调节ph为5.4后,得到丙烯酰胺、丙烯酸改性的海藻酸钠/淀粉复合溶液,即水相;(3)以质量比为1:0.52的航空煤油和span80表面活性剂为油相,加入乳化剂后在48℃下搅拌反应57min进行乳化,乳化剂为span80与tween60组成的复合乳化剂,span80与tween60质量之比为1:1.6;搅拌过程中滴加步骤(2)中的水相和硫酸铵水溶液,油相和水相的质量比为1:1.35;待形成乳液后,加入转相剂tween

‑

80,继续搅拌后,得到反相乳液,即改性增稠剂。

36.对比例4与实施例1的区别在于:改性增稠剂的制备方法中不添加海藻酸钠。

37.具体包括如下步骤:(1)将双氧水于水中稀释,再同时加入羟丙基淀粉和α

‑

淀粉酶,双氧水和淀粉的质量比为0.34:14,按450u/g淀粉加入α

‑

淀粉酶;之后在42℃下搅拌反应14h,接着加入碳酸钠和葡萄糖酸内酯,碳酸钠的添加量为所述混合液重量的0.45%,碳酸钠与葡萄糖酸内酯的

质量比为0.9:1,搅拌反应后,得到海藻酸钠/淀粉复合溶液;(2)将步骤(1)中得到的海藻酸钠溶液调节ph为3.9,加入质量比为1.5:9:4.4:3.6:0.5的甲醛、n、n

‑

亚甲基双丙烯酰胺、丙烯酸、环己基异腈和邻苯二甲酸二丙烯酯后搅拌,再用氨水调节ph为5.4后,得到丙烯酰胺、丙烯酸改性的海藻酸钠/淀粉复合溶液,即水相;(3)以质量比为1:0.52的航空煤油和span80表面活性剂为油相,加入乳化剂后在48℃下搅拌反应57min进行乳化,乳化剂为span80与tween60组成的复合乳化剂,span80与tween60质量之比为1:1.6;搅拌过程中滴加步骤(2)中的水相和硫酸铵水溶液,油相和水相的质量比为1:1.35;待形成乳液后,加入转相剂tween

‑

80,继续搅拌后,得到反相乳液,即改性增稠剂。

38.对比例5与实施例1的区别在于:改性增稠剂的制备方法中先进行步骤(2),再进行步骤(1)。

39.具体包括如下步骤:(1)将质量比为1.5:9:4.4:3.6:0.5的甲醛、n、n

‑

亚甲基双丙烯酰胺、丙烯酸、环己基异腈和邻苯二甲酸二丙烯酯混合后搅拌,再用氨水调节ph为5.4后,得到混合溶液;(2)将海藻酸钠、双氧水于水中搅拌溶解,得到海藻酸钠溶液;再同时加入羟丙基淀粉和α

‑

淀粉酶,海藻酸钠、双氧水和淀粉的质量比为23:0.34:14,按450u/g淀粉加入α

‑

淀粉酶;之后在42℃下搅拌反应14h,接着加入碳酸钠和葡萄糖酸内酯,碳酸钠的添加量为所述混合液重量的0.45%,碳酸钠与葡萄糖酸内酯的质量比为0.9:1,搅拌反应后,得到海藻酸钠/淀粉复合溶液,调节ph为3.9,再加入步骤(1)中的混合溶液,得到水相;(3)以质量比为1:0.52的航空煤油和span80表面活性剂为油相,加入乳化剂后在48℃下搅拌反应57min进行乳化,乳化剂为span80与tween60组成的复合乳化剂,span80与tween60质量之比为1:1.6;搅拌过程中滴加步骤(2)中的水相和硫酸铵水溶液,油相和水相的质量比为1:1.35;待形成乳液后,加入转相剂tween

‑

80,继续搅拌后,得到反相乳液,即改性增稠剂。

40.性能测试准确称取2g改性增稠剂,加入98g蒸馏水,搅拌并滴加3

‑

4滴氨水,充分搅拌配成质量分数2%的白浆。用brookfield dv

‑ⅱ

+pro粘度计,恒定转速10转/分,室温下测定白浆的粘度。以及以改性增稠剂和分散染料混合进行染色效果比较。

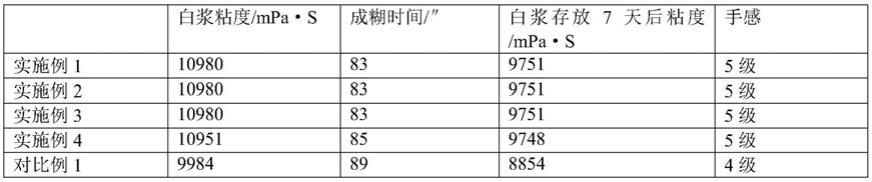

41.表1 不同组别的性能检测结果不同组别的性能检测结果具体结果如表1所示,结合实施例1

‑

4和对比例1

‑

4,改性增稠剂具有成糊快、稳定

性好,能够使得到的大循环方格雕刻拉舍尔毛毯手感柔软、得色性好、舒适性好。主要是因为羟丙基淀粉经过酶水解后会形成多孔质淀粉载体,可以很好的吸附海藻酸钠,提高海藻酸钠的吸附性和相容性。海藻酸钠糊料印花得色量高,得色均匀,渗透性好,印花织物手感柔软,但流变性较差。通过将海藻酸钠与聚丙烯酸增稠剂复配,由该丙烯酰胺基团与丙烯酸单体在引发剂硫酸铵溶液的作用下共聚合,邻苯二甲酸二丙烯酯作为交联剂,最终得到的增稠剂能够改善海藻酸钠流变性差的缺陷。结合实施例1

‑

4和对比例2

‑

3,可以表明不添加n、n

‑

亚甲基双丙烯酰胺或者丙烯酸,都不能够在海藻酸钠中引入聚丙烯酸,从而降低了增稠剂的流动性,所得到的白浆粘度和稳定性较差,但是手感仍较好。结合实施例1

‑

4和对比例1、4,不添加淀粉,会使得海藻酸钠的负载率降低,或者不添加海藻酸钠,都会使得织物手感变差,成糊速度和稳定性也会受到影响。结合实施例1

‑

4和对比例5,将步骤(1)和步骤(2)互换,导致较少的丙烯酸单体与丙烯酰胺基团发生共聚合,降低海藻酸钠与聚丙烯酸的复配概率,增稠剂的相容性和稳定性变差。

42.以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1