一种基于海藻酸钠的复合产电纤维及其制备方法

1.本发明涉及微能源回收产电领域,具体涉及一种基于海藻酸钠的复合产电纤维及其制备方法。

背景技术:

2.近年来,智能可穿戴设备发展迅速,并受到广泛关注,同时也带动了新材料、微电子元件的发展。电源和导电材料在智能穿戴设备中十分重要,目前许多智能可穿戴设备使用电池为电源,使其具有较大的电源及附带线路等设备,穿戴上很不方便。因此,寻找能够空气环境中产生稳定可利用电压的导电材料具有重要意义。

3.由于可穿戴设备与人体接触密切,工作环境多为大气环境,因此需要其材料具有较高的亲肤性,柔韧度和灵敏度,并且能够持续工作。

4.研究表明,海藻酸钠和纤维素纳米纤维具有较强的亲水性与柔韧度,无毒性,生物相容性,能够承载各种大分子化合物,已被应用于组织支架、药物、织物等许多方面。

5.氧化石墨烯是石墨烯的氧化物,一般用氧化石墨烯溶液表示,其颜色为棕黄色,市面上常见的产品有粉末状、片状以及溶液状的。由于氧化石墨烯溶液含有众多亲水官能团,所以易于被修饰.另外其比表面积大,分散性好,具有良好的湿敏特性,使其成为一种理想的传感器材料,尤其在柔性传感器领域有很广泛的应用。

6.研究表明,纤维形式的材料可应用于制备电极,具有良好的导电性和扭转性能,应用场合广泛。如专利申请号为:201711461931.1,专利申请名称为:一种纤维丝电极材料及其制备方法的专利申请中,制备的纤维丝电极具有良好的导电性和催化性,所得纤维丝质地柔软且有弹性,既满足了作为dsscs中对电极的要求,又可以满足在弯曲或者扭转等复杂环境下的应用。

7.专利申请号为:201811580418.9专利申请名称为:一种石墨烯/聚乙二醇抗静电尼龙纤维的制备方法的专利申请中,通过氧化石墨烯上的羧基和聚乙二醇的羟基发生酯化反应得到聚乙二醇改性石墨烯,将改性石墨烯和尼龙6溶液共混反应,利用熔融纺丝设备纺丝得到石墨烯聚乙烯醇尼龙纤维,得到石墨烯/聚乙二醇尼龙纤维,具有优异的永久抗静电性能的复合抗静电体系。

8.综上所述,现有氧化石墨烯应用中,未有利用氧化石墨烯材料与海藻酸钠纤维材料结合,进行发电的应用及启示。

技术实现要素:

9.本发明要解决的技术问题:本发明的目的是为了解决现有技术中的不足,提供一种能够在空气中产生稳定可使用的电压的复合产电纤维及其制备方法;

10.本发明的技术方案:本发明公开了一种基于海藻酸钠的复合产电纤维的制备方法,包括以下步骤:

11.步骤一、配置2

‑

4wt%海藻酸钠溶液、10

‑

20mg/ml氧化石墨烯溶液、2

‑

8mg/mlcnt溶

液、2

‑

4mol/l氯化锂溶液和5

‑

15wt%cacl2的纤维凝固浴备用;

12.步骤二、取步骤一中配置好的海藻酸钠溶液、氧化石墨烯溶液,取纤维素纳米纤维,按照55

‑

70%的海藻酸钠溶液、10

‑

15%的氧化石墨烯溶液、15

‑

33%的纤维素纳米纤维的比例混合均匀;其中,海藻酸钠溶液、氧化石墨烯溶液及纤维素纳米纤维百分比相加和为1;向上述溶液中添加5ml所述cnt溶液,混好搅拌均匀,得到混合溶液;

13.步骤三、所述混合溶液通过进样器注入所述纤维凝固浴中,形成纤维;

14.步骤四、清洗所述纤维后自然晾干,用所述氯化锂溶液浸泡处理后晾干,获得复合产电纤维。

15.进一步的,所述步骤一包括配置3wt%海藻酸钠溶液、15mg/ml氧化石墨烯溶液、5mg/ml cnt溶液、3mol/l氯化锂溶液和10wt%cacl2的纤维凝固浴。

16.进一步的,所述海藻酸钠溶液制备包括如下步骤,量取一定量的去离子水于烧杯中,称取纯化后干燥好的海藻酸钠粉末,边搅拌边加入到烧杯中,室温下磁力搅拌4小时,使海藻酸钠充分溶胀,然后在50℃水浴中继续搅拌0.5小时,使海藻酸钠充分溶解,得到均匀稳定的海藻酸钠溶液。

17.进一步的,所述氯化锂水溶液制备包括如下步骤,在容器中加入12.7g氯化锂和100ml水,在室温下剧烈搅拌2

‑

3min获得浓度为3mol/l的氯化锂水溶液。

18.进一步的,所述氧化石墨烯溶液制备包括,制备氧化石墨烯粉末和用所述氧化石墨烯粉末制备氧化石墨烯溶液;

19.所述制备氧化石墨烯粉末包括:

20.a1.称取2.5g石墨、12.5g高锰酸钾,配备500ml5wt%硫酸;

21.a2.将石墨加入硫酸中,充分搅拌;在10℃冰浴中每隔2分钟将高锰酸钾分批加入石墨和硫酸的混合物中,将混合物加热到40℃保持1小时,1小时后每隔10分钟手动搅拌1次使混合物均匀分布,共3.5小时,静置一夜;

22.a3.除去上清液后缓慢加入300毫升去离子水和20毫升35%的过氧化氢溶液,溶液由棕褐色变为金黄色;

23.a4.将配置好的氧化石墨烯溶液装入离心管以4000rmp离心约25分钟,使上清液与浓稠试剂完全分离;

24.a5.取出,倒出上清液,水洗至体系呈中性,即得到氧化石墨烯;溶液烘干除去水分,得到氧化石墨烯粉末;

25.所述氧化石墨烯粉末制备氧化石墨烯溶液包括如下步骤:

26.取一定量的氧化石墨烯粉末,加入去离子水,采用超声分散仪间歇分散30分钟,制得15mg/ml氧化石墨烯溶液。

27.进一步的,所述cnt溶液制备包括如下步骤,取一定量的石墨化羧基化多壁碳纳米管粉末,加入去离子水,采用超声分散仪间歇分散15分钟,制得5mg/ml的cnt溶液。

28.进一步的,所述纤维凝固浴制备包括如下步骤,称取一定量无水氯化钙,加入体积比1:1的去离子水与无水乙醇的混合溶液,搅拌至充分溶解,制成质量分数10wt%的cacl2凝固浴溶液。

29.进一步的,所述步骤三中,清洗所述纤维包括依次采用无水乙醇和去离子水清洗;清洗所述纤维后,用氯化锂溶液浸泡处理,随后用聚四氟乙烯棒收集并自然晾干。

30.进一步的,所述纤维素为tempo氧化法制备的1%纤维素纳米纤维;所述进样器和针头为注射器和内径0.648mm的针头。

31.本发明还公开了一种基于海藻酸钠的复合产电纤维,包括如上述任一所述方法制备所得产电纤维。

32.本发明与现有技术相比的有益效果:

33.1.以海藻酸钠为基体,搭载氧化石墨烯、碳纳米管(cnt)制成纤维,经过氯化锂溶液处理后,提高纤维在空气中的吸水性能,能够吸收空气中的水分变得湿润并电离出大量的氢离子,随着水分子沿着纤维移动,氢离子也在向纤维一段聚集,从而产生电压;制备纤维所采用的材料均属于可购买或实验室制备的材料,制备成本较低,制备方法简便,制备周期短。

34.2.以海藻酸钠为基体的纤维,具备较好的韧性、抗扭转性和抗拉性,纤维可塑性强,可以编织成不同的形状加以应用

35.3.添加石墨化羧基化多壁碳纳米管、纤维素纳米纤维的方法来强化和稳定其产生的电压。这些添加的化学成分都不具有腐蚀性,使得纤维具有较好的亲肤性。

附图说明

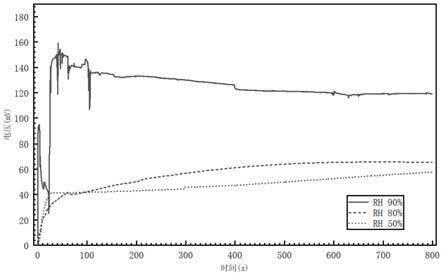

36.图1为本发明实施例一中,海藻酸钠溶液、氧化石墨烯溶液、纤维素纳米纤维含量为5:1:1的纤维在不同湿度下的电压;

37.图2为本发明实施例二中,海藻酸钠溶液、氧化石墨烯溶液、纤维素纳米纤维含量为5:1:2的纤维在不同湿度下的电压;

38.图3为本发明实施例三中,海藻酸钠溶液、氧化石墨烯溶液、纤维素纳米纤维含量为5:1:3的纤维在不同湿度下的电压

39.图4为本发明实施例四中,海藻酸钠溶液、氧化石墨烯溶液、纤维素纳米纤维含量为5:1:2的纤维在空气中的产电电压。

具体实施方式

40.为了加深本发明的理解,下面我们将结合附图对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

41.本发明中基于海藻酸钠的复合产电纤维的制备方法包括如下方法,

42.1.配备质量分数3%的海藻酸钠溶液:量取一定量的去离子水于烧杯中,称取纯化后干燥好的海藻酸钠粉末,边搅拌边加入到烧杯中,室温下磁力搅拌4小时,使海藻酸钠充分溶胀,然后在50℃水浴中继续搅拌0.5小时,使海藻酸钠充分溶解,得到均匀稳定的海藻酸钠溶液。

43.2.制备氧化石墨烯粉末:称取2.5g石墨、12.5g高锰酸钾,配备500ml5wt%硫酸;

44.将石墨加入硫酸中,充分搅拌。在10℃冰浴中每隔2分钟将高锰酸钾分批加入石墨和硫酸的混合物中,将混合物加热到40℃保持1小时,1小时后每隔10分钟手动搅拌1次使混合物均匀分布,共3.5小时,静置一夜。除去上清液后缓慢加入300毫升去离子水和20毫升35%的过氧化氢溶液,溶液由棕褐色变为金黄色。将配置好的氧化石墨烯溶液装入离心管以4000rmp离心约25分钟,使上清液与浓稠试剂完全分离。取出,倒出上清液,水洗至体系呈

中性,即得到氧化石墨烯。溶液烘干除去水分,得到氧化石墨烯粉末。

45.3.配备凝固浴溶液:称取一定量无水氯化钙,加入体积比1:1的去离子水与无水乙醇的混合溶液,搅拌至充分溶解,制成质量分数10wt%的cacl2凝固浴溶液。

46.4.湿法纺丝制备纤维:用进样器配合一定直径(内径0.648mm)的针头将混合溶液注入旋转凝固浴中,转盘速度为2.5r/min,纤维在凝固浴中浸泡5min后,依次通过乙醇和去离子水洗除去残留的盐,最后用聚四氟乙烯棒收集,经室温干燥得到海藻酸钠

‑

氧化石墨烯纤维。将该纤维完全浸泡在3mol/l的氯化锂溶液中,室温保持1h后,用聚四氟乙烯棒收集,最后室温干燥得到复合产电纤维。

47.5.进行产电测试:用铜导线将产电纤维与电压计连接,将纤维置于恒湿度测量装置中在线测量产生电压,并通过对照试验找出产电效益最高的纤维溶液配比。

48.6.配备复合溶液:取一定量的氧化石墨烯粉末,加入去离子水,采用超声分散仪间歇分散30分钟,制得15mg/ml氧化石墨烯溶液,取体积比5:1:1的海藻酸钠溶液、氧化石墨烯溶液、纤维素纳米纤维混合搅拌2小时,加入5ml的5mg/ml超声分散后的cnt溶液,在50℃恒温水浴中继续搅拌0.5小时,配成均匀分散的海藻酸钠

‑

氧化石墨烯溶液,密封备用。

49.相同方法配备体积比5:1:2、5:1:3的混合溶液用于对比试验。

50.实施例1

51.一种基于海藻酸钠的复合产电纤维的制备方法,包括如下步骤:

52.(1)配置3wt%海藻酸钠溶液、15mg/ml氧化石墨烯溶液、5mg/ml的cnt溶液、3mol/l氯化锂溶液、10wt%cacl2的纤维凝固浴;

53.(2)取步骤(1)中配置好的海藻酸钠溶液、氧化石墨烯溶液和纤维素按5:1:1的体积比混合搅拌均匀并添加5ml的cnt溶液,得到混合溶液;

54.(3)取步骤(2)中的混合溶液通过进样器和针头注入凝固浴中,形成纤维;

55.(4)先后采用无水乙醇和去离子水清洗步骤(3)中的纤维后自然晾干,用氯化锂溶液浸泡处理1h,用聚四氟乙烯棒收集并自然晾干,在纤维两端连接上导线,获得复合产电纤维。

56.将制得的海藻酸钠纤维置于恒湿度测量装置中,分别控制湿度在50%、80%、90%下,测得不同成分的纤维的产电电压,并绘制成图1;

57.分析电压曲线图,可以得出:随空气湿度升高,纤维产生的电压升高。

58.实施例2

59.一种基于海藻酸钠的复合产电纤维的制备方法,包括如下步骤:

60.(1)配置3wt%海藻酸钠溶液、15mg/ml氧化石墨烯溶液、5mg/ml的cnt溶液、3mol/l氯化锂溶液、10wt%cacl2的纤维凝固浴;

61.(2)取步骤(1)中配置好的海藻酸钠溶液、氧化石墨烯溶液和纤维素按5:1:2体积比混合搅拌均匀并添加5ml的cnt溶液,得到混合溶液;

62.(3)取步骤(2)中的混合溶液通过进样器和针头注入凝固浴中,形成纤维;

63.(4)先后采用无水乙醇和去离子水清洗步骤(3)中的纤维后自然晾干,用氯化锂溶液浸泡处理1h,用聚四氟乙烯棒收集并自然晾干,在纤维两端连接上导线,获得复合产电纤维。

64.将制得的海藻酸钠纤维置于恒湿度测量装置中,分别控制湿度在50%、80%、90%

下,测得不同成分的纤维的产电电压,并绘制成图2;

65.分析电压曲线图,可以得出:随空气湿度升高,纤维产生的电压升高;随着添加纤维素增加,纤维产生的电压升高。

66.实施例3

67.一种基于海藻酸钠的复合产电纤维的制备方法,包括如下步骤:

68.(1)配置3wt%海藻酸钠溶液、15mg/ml氧化石墨烯溶液、5mg/ml的cnt溶液、3mol/l氯化锂溶液、10wt%cacl2的纤维凝固浴;

69.(2)取步骤(1)中配置好的海藻酸钠溶液、氧化石墨烯溶液和纤维素按5:1:3体积比混合搅拌均匀并添加5ml的cnt溶液,得到混合溶液;

70.(3)取步骤(2)中的混合溶液通过进样器和针头注入凝固浴中,形成纤维;

71.(4)先后采用无水乙醇和去离子水清洗步骤(3)中的纤维后自然晾干,用氯化锂溶液浸泡处理1h,用聚四氟乙烯棒收集并自然晾干,在纤维两端连接上导线,获得复合产电纤维。

72.将制得的海藻酸钠纤维置于恒湿度测量装置中,分别控制湿度在50%、80%、90%下,测得不同成分的纤维的产电电压,并绘制成图3;

73.分析电压曲线图,可以得出:随空气湿度升高,纤维产生的电压升高;随着添加纤维素增加,纤维产生的电压升高,但纤维素含量达到一定值后,电压不再随纤维素含量增加而升高。

74.实施例4

75.一种基于海藻酸钠的复合产电纤维的制备方法,包括如下步骤:

76.(1)配置3wt%海藻酸钠溶液、15mg/ml氧化石墨烯溶液、5mg/ml的cnt溶液、3mol/l氯化锂溶液、10wt%cacl2的纤维凝固浴;

77.(2)取步骤(1)中配置好的海藻酸钠溶液、氧化石墨烯溶液和纤维素按5:1:2体积比混合搅拌均匀并添加5ml的cnt溶液,得到混合溶液;

78.(3)取步骤(2)中的混合溶液通过进样器和针头注入凝固浴中,形成纤维;

79.(4)先后采用无水乙醇和去离子水清洗步骤(3)中的纤维后自然晾干,用氯化锂溶液浸泡处理1h,用聚四氟乙烯棒收集并自然晾干,在纤维两端连接上导线,获得复合产电纤维。

80.将上述制得的纤维置于空气环境中测量实时电压,得到图4所示的电压曲线,发现在长时间范围内,产电电压随空气湿度波动而变化,大部分情况下能保持在0.1v以上。

81.综上四实施例可知,

82.1.该方法制备的海藻酸钠复合纤维能够在空气湿度下长期发电;

83.2.随空气湿度升高,纤维产生的电压升高;

84.3.随着添加纤维素增加,纤维产生的电压升高,但纤维素含量达到一定值后,电压不再随纤维素含量增加而升高。

85.4.本发明制备的复合产电纤维大部分情况下能保持在0.1v以上。

86.上述具体实施方式,仅为说明本发明的技术构思和结构特征,目的在于让熟悉此项技术的相关人士能够据以实施,但以上内容并不限制本发明的保护范围,凡是依据本发明的精神实质所作的任何等效变化或修饰,均应落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1