一种高性能钢丝绳绳芯及其制作方法与流程

1.本发明涉及钢丝绳绳芯技术领域,尤其涉及一种高性能钢丝绳绳芯及其制作方法。

背景技术:

2.钢丝绳是将力学性能和几何尺寸符合要求的钢丝按照一定的规则捻制在一起的螺旋状钢丝束,由钢丝、绳芯及润滑脂组成。钢丝绳的强度高、自重轻、工作平稳、不易骤然整根折断,工作可靠,在日常生活中具有广泛的应用。由于钢丝绳的独特性能,迄今为止钢丝绳在冶金、矿上、石油天然气钻采、机械、化工、航空航天等领域都是必不可少的材料或部件,因此,钢丝绳的质量也被多个行业所关注,其中,钢丝绳绳芯是保证钢丝绳质量的关键一环。

3.因此,完善绳芯的结构设计、提高绳芯的适用性是使提升钢丝绳综合使用性能的有效途径。如何使钢丝绳绳芯的综合性能得到提升,比如在提高绳芯强度的同时还不影响其吸油性,对提高绳芯乃至钢丝绳整体都具有重要的意义。通过改变单一的绳芯结构,从而实现对绳芯进行优化,进而增强绳芯的性能是现阶段主要追求。

技术实现要素:

4.本发明目的在于提供一种高性能钢丝绳绳芯及其制作方法,解决了目前的钢丝绳绳芯强度、弯曲疲劳寿命、使用效果不佳的问题。

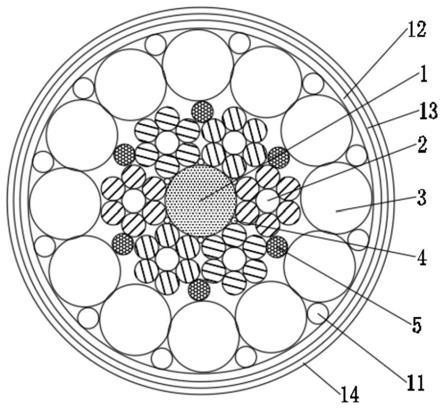

5.一种高性能钢丝绳绳芯,其包含一碳纤维内芯、6根合成芯、12根外钢丝、6根细钢丝、6根油麻芯、12根中细钢丝、一防腐层、一镀锌层以及一柔性硅胶层;6根所述合成芯均匀地环绕设置于所述碳纤维内芯的外侧,12根所述外钢丝均匀地环绕设置于所述合成芯外侧,所述防腐层、所述镀锌层以及所述柔性硅胶层由内至外依次设置于所述外钢丝的外侧,其中,6根所述细钢丝均匀填充于所述碳纤维内芯和所述合成芯之间的间隙,6根所述油麻芯均匀填充于所述合成芯与所述外钢丝的间隙,12根中细钢丝均匀填充于所述外钢丝与所述防腐层之间的间隙。

6.优选的,所述碳纤维内芯根据钢丝绳直径不同由2000~8000根碳纤维单丝构成。使得能较好的提高钢丝绳的柔软性、韧性,在达到高强度及高韧性的指标下,能大大节约材料,并减轻了钢丝绳的重量,使得制作钢丝绳后的直径更圆整,能有效延长钢丝绳的使用寿命。

7.优选的,所述合成芯包含一根中心钢丝以及环绕设置于所述中心钢丝外侧的多根芳纶纤维芯。芳纶纤维芯具有高比强度、高比模量,断裂伸长低,还具有优异的耐化学腐蚀性能,制成绳芯后,使得绳芯强度高,刚性大、不易断裂。

8.优选的,所述油麻芯由剑麻纤维捻制而成,其充分浸润有油脂。

9.优选的,所述柔性硅胶层的厚度设为1~2毫米。柔性硅胶层能够缓冲绳芯与外周各股之间的挤压,也增大了所述绳芯和绳芯外围各股间的接触,进而增大了钢丝绳的抗拉

能力。

10.一种高性能钢丝绳绳芯的制作方法,其用于制造所述的高性能钢丝绳绳芯,该高性能钢丝绳绳芯的制作方法包括以下步骤:步骤一:选材:选用碳素钢、碳纤维丝、芳纶纤维以及剑麻纤维;步骤二:碳素钢酸洗并拉丝:将选取的碳素钢分别进行酸洗,酸洗后烘干,烘干后将碳素钢经过拉丝机,拉成不同直径的钢丝,且拉丝时将钢丝表面的温度严格控制在150℃~180℃,拉拔速度控制为4~5m/s;步骤三:碳素钢镀锌处理:清洗后的钢丝通过助镀槽进行助镀,然后对钢丝进行烘干操作,烘干完成后钢丝进入纯锌锅内镀锌,锌液温度445~450℃,控制镀锌走线速度为28~30m/分钟;步骤四:碳素钢二次拉丝:镀锌处理后的钢丝经过拉丝机进行再次拉拔,压缩率选择80~90%,拉拔道次选用8~10道,根据直径大小由大到小依次增加拉拔道次,拉成所需要的不同直径的钢丝,且拉丝时将钢丝表面的温度严格控制在160℃~170℃,拉拔速度控制为4~5m/s;步骤五:碳纤维内芯制备:通过纤维纱架以及纺纱机配合将碳纤维丝压制成碳纤维束,接着碳纤维丝进行浸胶后,形成碳纤维内芯,接着进行预拉伸处理,处理后的碳纤维内芯弹性伸长小于2%,最后收卷至工字轮上;步骤六:油麻芯制作:通过纤维纱架以及纺纱机配合将剑麻纤维压制成剑麻纤维束,接着进行预拉伸处理,处理后的剑麻纤维束弹性伸长小于3%,接着剑麻纤维速进行浸油处理后,形成油麻芯;步骤七:芳纶纤维芯制作:通过纤维纱架以及纺纱机配合将芳纶纤维压制成芳纶纤维芯;步骤八:合成芯制备:将步骤七处理后的多根芳纶纤维芯以及一根中心钢丝摆放整齐再在捻股机上一次捻制,捻制完成后对捻制成品进行高温,再通过压实机进行压实,将大丝束芳纶纤维与中心钢丝结合更紧密,最后将上述成品浸润油脂,使得芳纶纤维充分吸收油脂,合成芯便制备完成,最后收卷至工字轮上;步骤九:捻股:将一根步骤五制成的碳纤维内芯、6根步骤八制成的合成芯、6根步骤四处理后的细钢丝、12根中细钢丝和12根外钢丝、6根步骤六处理后的所述油麻芯、在捻股机上通过分线盘按相应结构排列好,淋油后经过合拢口用压线钢模压紧,同时再通过变形器有效的消除股的应力,然后收在工字轮上,在捻股过程中,压缩率控制为10~12%,捻距倍数控制为9,涂油方式为股淋油的方式;步骤十:防腐层、镀锌层以及柔性硅胶层制备:在捻股好的绳芯外包裹防腐层,包裹防腐层前,将钢丝绳预先进行热处理,然后在防腐层层外包覆镀锌层,在设置镀锌层前对钢丝绳进行预热,镀锌层涂覆完成后,在其外包覆柔性硅胶层,在设置柔性硅胶层前对钢丝绳进行预热,即制成所述高性能钢丝绳绳芯,其中,柔性硅胶层涂覆采用一填充装置。

11.优选的,步骤十中所述填充装置包含一与所述挤塑机连接的进料口,一进料通道,一填充内腔、一水冷通道、一收卷模块以及与所述收卷模块连接的电机,所述进料通道连接进料口,所述进料通道包含三出料口,且三个所述出料口前后排列与所述填充内腔连接,所述填充内腔水平设置,并与所述水冷通道连接,所述水冷通道的末端设置所述收卷模块,该收卷模块实现将填充后的半成品预收卷。

12.优选的,步骤三中助镀采用60~80℃的氯化铵溶液,浓度为50g/l,含铁量≤80g/l,烘干温度180~200℃。

13.与现有技术相比,本发明具有如下有益效果:本发明提供一种高性能钢丝绳绳芯,其包含一碳纤维内芯、6根合成芯、12根外钢丝、6根细钢丝、6根油麻芯、12根中细钢丝、一防腐层、一镀锌层以及一柔性硅胶层,通过碳纤维内芯、合成芯以及外钢丝的配合使得绳芯具有高强度、高密度以及良好的耐弯曲疲劳性能,设置有细钢丝、中细钢丝提升了绳芯的强

度,同时油麻芯能够缓慢释放润滑脂,提高了电梯钢丝绳绳芯使用寿命,防腐层、镀锌层以及柔性硅胶层的设置使得绳芯的使用性能更佳,因而该绳芯具有极高的使用价值。本发明还提供一种高性能钢丝绳绳芯的制作方法,该方法操作过程简单清晰,适用性强,制备出的钢丝绳绳芯性能优异,使用该绳芯的钢丝绳自重轻,使用寿命长。

附图说明

14.图1为本发明所述的高性能钢丝绳绳芯的结构示意图;

15.图2为本发明所述的高性能钢丝绳绳芯的制作方法流程示意图;

16.图3为本发明所述的填充装置结构示意图。

17.其中:

18.1-碳纤维内芯、2-合成芯、3-外钢丝、4-细钢丝、5-油麻芯、11-中细钢丝、12-防腐层、13-镀锌层、14-柔性硅胶层、6-进料口、7-进料通道、8-填充内腔、9-水冷通道、10-收卷模块。

具体实施方式

19.下面所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.参阅图1,一种高性能钢丝绳绳芯,其包含一碳纤维内芯1、6根合成芯2、12根外钢丝3、6根细钢丝4、6根油麻芯5、12根中细钢丝11、一防腐层12、一镀锌层13以及一柔性硅胶层14;6根所述合成芯2均匀地环绕设置于所述碳纤维内芯1的外侧,12根所述外钢丝3均匀地环绕设置于所述合成芯2外侧,所述防腐层12、所述镀锌层13以及所述柔性硅胶层14由内至外依次设置于所述外钢丝3的外侧,其中,6根所述细钢丝4均匀填充于所述碳纤维内芯1和所述合成芯2之间的间隙,6根所述油麻芯5均匀填充于所述合成芯2与所述外钢丝3的间隙,12根中细钢丝11均匀填充于所述外钢丝3与所述防腐层12之间的间隙。

21.需要说明的是,防腐层12能够有效地防止在碰到腐蚀物质时对绳芯进行腐蚀,防腐层12能够有效地将腐蚀物质隔绝开,从而提升了绳芯的使用寿命;镀锌层13的设置增加了绳芯的耐摩擦性能,减少制成钢丝绳后绳芯与各股之间的摩擦,从而延长使用寿命。

22.优选的,所述碳纤维内芯1根据钢丝绳直径不同由2000~8000根碳纤维单丝构成,且碳纤维单丝的直径为2mm~5mm。碳纤维内芯1能较好的提高钢丝绳的柔软性、韧性,在达到高强度及高韧性的指标下,能大大节约材料,并减轻了钢丝绳的重量,使得制作钢丝绳后的直径更圆整,能有效延长钢丝绳的使用寿命。

23.优选的,所述合成芯2包含一根中心钢丝以及环绕设置于所述中心钢丝外侧的多根芳纶纤维芯。芳纶纤维芯具有高比强度、高比模量,断裂伸长低,还具有优异的耐化学腐蚀性能,制成绳芯后,使得绳芯强度高,刚性大、不易断裂。

24.优选的,所述油麻芯5由剑麻纤维捻制而成,其充分浸润有油脂。所述柔性硅胶层14的厚度设为1~2毫米。柔性硅胶层14能够缓冲绳芯与外周各股之间的挤压,也增大了所述绳芯和绳芯外围各股间的接触,进而增大了钢丝绳的抗拉能力。

25.本发明提供的高性能钢丝绳绳芯,通过碳纤维内芯1、合成芯2以及外钢丝3的配合

使得绳芯具有高强度、高密度以及良好的耐弯曲疲劳性能,设置有细钢丝4、中细钢丝11提升了绳芯的强度,同时油麻芯5能够缓慢释放润滑脂,提高了电梯钢丝绳绳芯使用寿命,防腐层12、镀锌层13以及柔性硅胶层14的设置使得绳芯的使用性能更佳,因而该高性能钢丝绳绳芯具有极高的使用价值。

26.参阅图2,本发明还提供一种高性能钢丝绳绳芯的制作方法,其用于制造所述的高性能钢丝绳绳芯,该高性能钢丝绳绳芯的制作方法包括以下步骤:

27.步骤一:选材:选用碳素钢、碳纤维丝、芳纶纤维以及剑麻纤维,钢丝优选为70号优质碳素钢丝;

28.步骤二:碳素钢酸洗并拉丝:将选取的碳素钢分别进行酸洗,酸洗后烘干,烘干后将碳素钢经过拉丝机,拉成不同直径的钢丝,且拉丝时将钢丝表面的温度严格控制在150℃~180℃,拉拔速度控制为4~5m/s;

29.步骤三:碳素钢镀锌处理:清洗后的钢丝通过助镀槽进行助镀,然后对钢丝进行烘干操作,烘干完成后钢丝进入纯锌锅内镀锌,锌液温度445~450℃,控制镀锌走线速度为28~30m/分钟;需要说明的是,镀锌的重量随着钢丝的直径增加而增大,使得表面镀锌层13完善,效果更好;其钢丝表面镀锌使得钢丝表面形成完善的锌层,起到保护钢铁基质的效果,且能有效防止腐蚀,防腐性能良好;还需要说明的是,助镀采用60~80℃的氯化铵溶液,浓度为50g/l,含铁量≤80g/l,烘干温度180~200℃;

30.步骤四:碳素钢二次拉丝:镀锌处理后的钢丝经过拉丝机进行再次拉拔,压缩率选择80~90%,拉拔道次选用8~10道,根据直径大小由大到小依次增加拉拔道次,拉成所需要的不同直径的钢丝,且拉丝时将钢丝表面的温度严格控制在160℃~170℃,拉拔速度控制为4~5m/s;二次拉丝虽然锌层会变薄,但是进一步提高了钢丝的韧性及尺寸精度,进而提高了钢丝绳的强度等级;

31.步骤五:碳纤维内芯1制备:通过纤维纱架以及纺纱机配合将碳纤维丝压制成碳纤维束,接着碳纤维丝进行浸胶后,形成碳纤维内芯1,接着进行预拉伸处理,处理后的碳纤维内芯1弹性伸长小于2%,最后收卷至工字轮上;

32.步骤六:油麻芯5制作:通过纤维纱架以及纺纱机配合将剑麻纤维压制成剑麻纤维束,接着进行预拉伸处理,处理后的剑麻纤维束弹性伸长小于3%,接着剑麻纤维速进行浸油处理后,形成油麻芯5;

33.步骤七:芳纶纤维芯制作:通过纤维纱架以及纺纱机配合将芳纶纤维压制成芳纶纤维芯;

34.步骤八:合成芯2制备:将步骤七处理后的多根芳纶纤维芯以及一根中心钢丝摆放整齐再在捻股机上一次捻制,捻制完成后对捻制成品进行高温,再通过压实机进行压实,将大丝束芳纶纤维与中心钢丝结合更紧密,最后将上述成品浸润油脂,使得芳纶纤维充分吸收油脂,合成芯2便制备完成,最后收卷至工字轮上;

35.步骤九:捻股:将一根步骤五制成的碳纤维内芯1、6根步骤八制成的合成芯2、6根步骤四处理后的细钢丝4、12根中细钢丝11和12根外钢丝3、6根步骤六处理后的所述油麻芯5、在捻股机上通过分线盘按相应结构排列好,淋油后经过合拢口用压线钢模压紧,同时再通过变形器有效的消除股的应力,然后收在工字轮上,在捻股过程中,压缩率控制为10~12%,捻距倍数控制为9,涂油方式为股淋油的方式;

36.步骤十:防腐层12、镀锌层13以及柔性硅胶层14制备:在捻股好的绳芯外包裹防腐层12,包裹防腐层12前,将钢丝绳预先进行热处理,然后在防腐层12层外包覆镀锌层13,在设置镀锌层13前对钢丝绳进行预热,镀锌层13涂覆完成后,在其外包覆柔性硅胶层14,在设置柔性硅胶层14前对钢丝绳进行预热,即制成所述高性能钢丝绳绳芯,其中,柔性硅胶层14涂覆采用一填充装置。

37.结合图3,优选的,步骤十中所述填充装置包含一与所述挤塑机连接的进料口6,一进料通道7,一填充内腔8、一水冷通道9、一收卷模块10以及与所述收卷模块10连接的电机,所述进料通道7连接进料口6,所述进料通道7包含三出料口,且三个所述出料口前后排列与所述填充内腔8连接,所述填充内腔8水平设置,并与所述水冷通道9连接,所述水冷通道9的末端设置所述收卷模块10,该收卷模块10实现将填充后的半成品预收卷。具体而言,将柔性硅胶倒入挤塑机,挤塑机挤出的物料经由进料通道7到达填充内腔8,同时填充内腔8内的需要填充柔性硅胶层14的产品在填充内腔8内通过电机带动收卷模块10收卷的产品向前运动,同时三个出料口的设置保证了每个部位均涂敷有柔性硅胶,接着通过填充内腔8内包覆有柔性硅胶层14的产品通过水冷通道9使得柔性硅胶成型,成型后完成收卷。

38.本发明还提供一种高性能钢丝绳绳芯的制作方法,该方法操作过程简单清晰,适用性强,制备出的钢丝绳绳芯性能优异,使用该绳芯的钢丝绳自重轻,使用寿命长。钢丝的处理使得相应提高了钢丝的强度、韧性,减少了钢丝拉拔时的残余拉拔应力,也降低了材料自身的弹性伸长,进而提高了钢丝绳的使用寿命。同时,保证了钢丝绳拥有良好的力学性能,破断拉力也相应的得到了提高,同时充分保证钢丝绳各股变形的均匀性,提高钢丝绳的不松散性能。碳纤维内芯1、油麻芯5以及芳纶纤维的处理均保证了制成绳芯后绳芯具有优异的性能。

39.以上所揭露的仅为本发明几种较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等同变化,仍属本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1