筒子纱染色机的控制方法与流程

1.本发明申请涉及那个筒子纱染色机控制染色的方法, 是对筒子纱染色过程的改进, 属于印染设备自动化技术领域。

背景技术:

2.在传统的纱线染色工业中, 一直以来都是将绕了纱线的筒子纱叠载在染缸中的纱竹上, 然后使用染液流动循环系统令染液穿透筒子纱的纱线,从而进行染色。

3.为了达成均匀染色效果,通常会采用两条相反方向的染液流动路径,其中一条由内至外的路径是首先从染液供应系统开始, 经由纱竹管道及其表面的孔穴,穿过筒子纱而流入染缸, 再返回染液供应系统。另一条由外至内的路径则是由染液供应系统开始,首先进入染缸、穿过筒子纱及纱竹管道上的孔穴,再经由纱竹管道返回染液供应系统。一般是使用染液换向阀装置来达成这两个相反染液流动方向的切换, 而这两个流动方向的切换是作周期性进行的, 即进行一段时间由内至外的路径, 跟着进行一段时间由外至内的路径, 重复循环切换直至染色工序完成为止。

4.但由于这两个染液路径基本不同,而且筒子纱自身的形状和纱线材质都会因应厂商要求而有所变化,故此染液流动的实际路程以及穿过纱线介质的密度也是有所不同的,因而导致这两个相反流向的液流阻力并不相同,得出的流速也就不一样,因此若采用相同的泵速是会导致在进行内、外流时是有不同的流速值。一般处理这个不同流速问题的方法是采用不同的染色循环时间,即由内、外流的时间是不相同的。而决定有关时间上的差异通常是依靠用户累积经验来得出。但这方法欠缺科学性及持续性,而且每个批次需要处理筒子纱的品种以及载量也不尽相同,需要长时间和经验才可得出适当的染色循环时间。若使用了比实际所需较长的染色时间,则会浪费电力以及蒸汽等,不合乎经济效益及节能减耗的要求。

5.本发明申请的目的是提供一种能在筒子纱染色过程中达到均匀染色需求的方法, 既要低成本,又要容易地与现有的筒子纱染色机相结合的染色过程控制方法。

技术实现要素:

6.本发明申请的目的是提供一种能在筒子纱染色过程中达到均匀染色需求的方法,所述的控制方法使用装设在染色机染液传输管道上的流速传感器、装设在染液泵出口上的液压传感器和装设在染液泵入口上的液压传感器来完成,包括数据取样、数据分析和数据应用三个步骤,具体来说:一、数据取样:在进行筒子纱染色工序之前首先运行染色机作实时数据取样程序,目的是通过分析及调节染机运行的参数,统一筒子纱染色时的内流及外流染液流速,从而令在同一内流以及外流的运行时间下两种流向的染液流量一致。该方法有别于现时行业做法,行业做法一般会在内、外流染色期间采用同一泵速,在不同染液流速下依赖经验来判断两个流向的个别运行时间。

7.所述的数据取样在内流以及外流两种流向各自运行一整次数据取样,具体取样流程是在内流及外流两种染液流向过程中分别使用数个不同设定的染液泵速 vp,作实时测量和收集当时染液流速值v 和染液泵的入口压力 pi 和出口压力 po, 以便计算出染液泵压力差值 δp,而 δp等于 ( pi

ꢀ‑ꢀ

po )。

8.二、数据分析:然后参考染液泵制造商所提供的染液泵性能特征 (pump specfication) 来了解在取样的数个染液泵速 vp 之下, 染液流速值 v 和染液泵压力差值 δp 这三个运行参数之间的关系。

9.三、数据应用:接着应用非线性回归数学分析 (non-linear regression anlysis) 来将这三个运行参数的关系转化为乘幂方程式 (exponentiation equations) ,继而通过用户输入的理想染液流速 vi 作为要求目标,再由控制系统经乘幂方程式中运算出所需的内流染液泵速 vpi 和外流染液泵速 vpo,从而使筒子纱在进行两种染色流向工序期间均能获得相同的染液流速 ve, 这样可令内流及外流染色过程的染液流量和染色时间相同, 染色效果便会更加均匀。

10.本发明申请所述的方法在开始进行筒子纱染色工序之前,便首先进行实时控制参数取样,即在染色时所使用的染液泵速 vpi 和 vpo 是基于当时叠放在染缸内需要染色的筒子纱的真正品种、密度、载量、染液种类、以及染液压力差的实际数据和生产情况来即时求得的,求取的方法亦是建基在科学分析和数学理论之上, 故取样程序是有助在染色前先了解织物在处染上的特色,而不是依赖用户的主观累积经验所求得的。

11.本发明申请是通过用户输入的理想染液流速设定 vi来配合所述的控制方法来分辨出在该运行设定下内流程序以及外流程序的主从关系,在求得最高染液泵速下所相应的最高染液流速的流向便视为主流向,在泵速调整时另一个流向便视为从流向, 而从流向需要按照主流向的情况而作出对应的染液泵速和染液流速值调整,从而能锁定运行染液泵速的上限,这样可确保用户在设定期望染液流速值时两个流向均不会超出染液泵的实际运行速度限制范围。

12.本发明申请是所提供的控制方法很容易应用在现有的筒子纱染色机上,不需作任何明显修改和调整, 因为实时测量和收集染液泵的入口染液压力 pi 和出口染液压力 po 是可以通过装置简单的液压传感器来量度和收集得到。当相应 pi 和 po 的液压传感器讯号进入染色机的微处理器控制系统后,可通过一个简单的求和电路 (summing circuit) 来获得相应的染液压力差值 δp信号。而相关的染液泵性能特征数据, 非线性回归数学分析和乘幂方程式产生程序可通过软件编程建立在微处理器控制系统内。相应用户的理想染液流速值 vi 的讯号可通过简单的数据电路输入至微处理器控制系统内, 继而运用乘幂方程式运算出所需的内流主染液泵速 vpi 和外流主染液泵速 vpo的相应讯号, 将相应 vpi 和 vpo 讯号输出到相关的染液泵控制器(变频器)来控制染液泵速。

附图说明

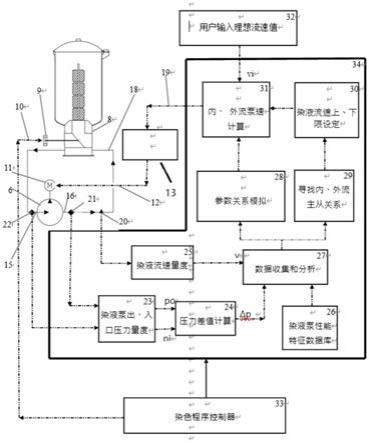

13.图1 显示现有技术中筒子纱染色机的简图;图2 显示染液由内至外的循环路径;图3 显示染液由外至内的循环路径;图4 显示现有技术中一般筒子纱染色机控制方法的方块图;

图5 显示本发明申请的筒子纱染色机控制技术的方块图;图6 显示从取样收集到的染色运行参数的关系;图7 显示以数学模拟的染色运行参数关系。

14.具体事实方式下面结合附图说明对本发明申请所述的方法作进一步详细的描述,目的是为了公众更好的理解发明所述的技术内容,而不是对所述内容的限制:图1 是显示一般筒子纱染色机的简图,筒子纱染色机 1 包括染缸2、筒子纱3、叠载在染缸2的纱竹4上进行染色,染液5 由染色泵6 通过传输管道18进行循环, 染液泵6 的泵速经由泵速控制器13调节, 达到改变染液5的循环速度。而染液5的循环采用两条不同的路径, 其中一条为由内至外, 另一条为由外至内。

15.如图2 所示, 其中一条由内至外的路径是染液5首先从染色泵出口16, 通过传输管道18, 经染液换向阀入口7 进入染液换向阀8, 此时染液换向阀8的换向阀门控制器9是由染色机控制器14所输出的切换讯号10切换成由内至外的状态, 染液5便可经染液换向阀8进入纱竹4的管道, 再穿过纱竹4管道表面的小孔穴透过筒子纱3流入染缸2, 再返回染液换向阀8, 经由染液换向阀出口17和染液泵入口15返回染液泵6, 便完成整个由内至外的染液流动路径。

16.如图3 所示, 另一条由外至内的路径是染液5首先从染液泵出口16, 通过传输管道18, 经染液换向阀入口7 进入染液换向阀8, 此时染液换向阀8的换向阀门控制器9是由染色机控制器14所输出的切换讯号10切换成由外至内的状态, 染液5便可经染液换向阀8首先进入染缸2, 再通过筒子纱3 和纱竹4管道表面的小孔穴流入纱竹4的管道, 跟着流入染液换向阀8, 经由染液换向阀出口17和染液泵入口15返回染液泵6, 便完成整个由外至内的染液流动路径。

17.图4 显示现有的筒子纱染色机控制方法, 用户是依赖自己的主观累积经验在内、外流染色期间采用同一泵速 vp, 同时亦靠经验来决定内、外流的染色时间 ti 和 to。用户将理想的 vp, ti, to 和 染色循环次数 n 输入筒子纱染色机控制器14, 筒子纱染色机控制器14便将相应的泵速讯号19 传送到泵速控制器13, 泵速控制器13产生相应的染液泵马达讯号12至染液泵马达11, 令染液泵6 在相应的内、外流时以同一泵速 vp 运行。染液换向阀8 的切换是由筒子纱染色机控制器14 按照染色工序, ti, to 和 循环次数 n 将切换讯号10 传送到换向阀门控制器9, 令染液换向阀8 在适当时间切换到内、外流的染液运行状态。重复了 n 次 后, 便完成整个染色工序。染色工序所用的总时间为 2x(ti+to)。使用同一染液泵速 vp 会形成不同的内、外流染液流速 vi 和 vo, 这正是用户希望以不同的内、外染液流速 vi 和 vo 来扺消内、外流的不同染液流动阻力。由此可知, 传统方法是依赖用户的主观累积经验来决定染色机的运行参数, 所以欠缺科学性及持续性,而且每个批次需要处理筒子纱的品种以及载量也不尽相同,需要长时间和经验才可判断出适当的运行参数。如果使用了不正确的染色运行参数,则会导致不满意的染色结果, 浪费人力物力等等不合乎生产要求, 损害经济效益及节能减耗的后果。

18.如图5 所示, 本发明申请所述的筒子纱染色机控制方法,包括显示在方块34内的控制方法和 3个硬件装置,分别为装设在染液传输管道18上的流速传感器20,装设在染液泵6 的出口16上的液压传感器21,和装设在染液泵6 的入口15上的液压传感器22。

19.本发明申请所述筒子纱染色机控制方法是配合这三件传感器来执行显示在方块34内的控制方法来达到自动找出控制内、外流不同染液泵速的目的。染色机控制方法主要包括数据取样、数据分析和数据应用三个程序。

20.一、数据取样:本发明申请所述的筒子纱染色机控制方法是在未开始真正染色工序之前首先运行染色机作实时自动数据取样程序。举例而言, 如图5 所示, 首先为外流采9组数据,外流在染液泵速30赫兹 (hertz) 开始,每提升2.5赫兹就读取当时在染液传输管道18的染液流速及染染液泵6的出、入口染液压力, 直至50赫兹。染液流速信号由流速传感器20 经染液流速量度25换算成流速参数 v,然后输入收集和分析数据 27。同时, 染液泵6 的出、入口染液压力讯号由液压传感器21和液压传感器22收集, 经染液泵出、入口压力量度23 换算成染液泵压参数 po 和pi,然后再输入压力差值计算24,换算成染液泵压力差参数δp,再输入至数据收集和分析27。染液泵压力差参数δp = pi-po。接下来筒子纱染色机的染色过程控制器33 会输出切换讯号10 到换向阀门控制器9, 令染液换向阀8切换到内流的染液运行状态。内流接着也取9组数据, 并由染液泵速50赫兹内流开始取样,每降下2.5赫兹就读取当时在染液传输管道18的染液流速及染液泵6的出、入口染液压力, 直至30赫兹。而实际取样程序所取数据组的数量不限,泵速起始值、 终值也不限,取样程序是自动运行的。另每次升频改变泵速取样都运行一分钟,以待整体稳定后才记录数据。整个取样程序完成后,控制系统收集到在内、外流的取样染液泵速 vp下相应的染液流速 v和染液压差δp 参数。在同一染液泵速下,不同的染液种类、不同的筒子纱载量、不同筒子纱的品种以及筒子纱的纱线密度都会得出不同的染液流速v 和染液压差δp 的数据,故取样程序有助在染色前先了解织物在处染上的真正表现,无需再盲目依赖累积经验。

21.二、数据分析:如图5 所示, 染液泵性能特征数据库26 会将染液泵制造商所提供的染液泵性能特征数据 (pump specfication) 输入数据收集和分析27, 结合收集到的取样染液泵速 vp、染液流速 v 和染液压力差值 δp数据, 便可了解这三个运行参数之间的关系,如图6 所示。在图6 中, 两条曲线是分别表示内、外流取样的数据。曲线上表示在每点取样染液泵速 vp 运行时,染液流速值 v 和染液泵压力差值δp的关系。

22.三、数据应用:如图5 所示, 参数关系摸拟28应用非线性回归数学分析 (non-linear regression anlysis) 将这三个运行参数的关系转化为乘幂方程式 (exponentiation equations) ,如图7 所示。在图7 中, 两条曲线是分别表示内、外流情况。曲线上表示在每点染液流速值 v 运行时, 染液泵速 vp 和染液泵压力差值 δp 的关系。如图5 所示,寻找内、外流主从关系29 会分辨在某一设定运行情况下, 内流程序和外流程序的主从关系,在求得最高染液泵速下所相应的最高染液流速的流向便视为主流向,在泵速调整时另一个流向便视为从流向, 而从流向需要按照主流向的情况而作出对应的泵速和染液流速值调整,从而染液流速上、下限设定理想流速值能锁定运行染液泵速的上、下限,这样可确保用户在设定期望染液流速值时两个流向均不会超出染液泵的实际运行速度限制范围。

23.如图5 所示, 用户通过用户输入理想流速值32 输入理想的染液流速 vi 作为要求目标,再由控制系统经乘幂方程式中运算出所需的内流染液泵速 vpi 和外流染液泵速 vpo,从而使筒子纱在进行两种染色流向工序期间均能获得相同的染液流速,这样可令到内流及外流染色过程的染液流量和染色时间相同, 染色效果亦会更加均匀。

24.举例而言, 如图7 所示,假设用户输入理想流速vi 是从外流乘幂方程式曲线上相应是染液泵速b,而在内流乘幂方程式曲线上相应是泵速c, 因为泵速b 较高, 所以外流便是主、内流便是从。内、外流泵速计算31 会配合染液换向阀8 的控制, 当切换到外流时, 将染液泵速b 讯号19 输送到泵速控制器13, 来控制染液泵马达11, 达到泵速b 的运行速度。当染液换向阀8是切换到内流时, 又会将染液泵速c 讯号19 输送到泵速控制器13, 来控制染液泵马达11, 达到染液泵速c 的运行速度。这样可令到内流及外流染色过程的染液流速都是用户输入的理想流速vi。

25.应该理解的是, 上述内容包括附图均非对所述技术方案的限制, 事实上, 凡以相同或近似原理对所述技术方案进行的改进, 包括结构的尺寸、形状的改变, 以及功能相似组件的替换, 都在本发明申请所要求保护的技术方案之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1