一种纳米纤维工业滤材及其制备方法与流程

1.本发明属工业滤材技术领域,尤其涉及一种纳米纤维工业滤材及其制备方法。

背景技术:

2.工业滤材泛指适用于真空转台过滤机、平盘、立盘、真空带式过滤机、板框压滤机、离心机等各种过滤设备上的一类滤材,工业滤材在化工、制糖、冶炼、洗煤、制药、水处理等行业具有广泛的应用。

3.现有技术中常用的工业滤材主要是玻纤滤材,玻纤滤材具有耐高温、耐腐蚀、尺寸稳定、伸长收缩率小、强度高等优点,而且,与其他滤材相比具有效率高、阻力小、寿命长等优点,因此,玻纤滤材在化工、制糖、冶炼、洗煤、制药、水处理等行业具有广泛的应用。然而现有技术中的玻纤滤材存在硼污染、耐折性差的问题,而且因玻纤易脱落会造成二次污染,因此玻纤滤材无法在振荡或脉冲系统上应用。

技术实现要素:

4.为解决上述现有技术中存在的问题,本发明提供了一种纳米纤维工业滤材及其制备方法,该滤材效果高,气阻低,可以实现分级过滤的功能。

5.为实现上述目的,本发明采用如下技术方案:

6.一种纳米纤维工业滤材,包括多个不同效率等级的纳米纤维复合单元,所述多个纳米纤维复合单元按照效率等级呈递增顺序依次复合;所述纳米纤维复合单元包括相互复合的接收基材和保护基材,所述接收基材外包裹有纳米纤维膜。

7.本发明所述的纳米纤维工业滤材,是纯物理过滤,且稳定性好,不存在污染的问题,效率高,气阻低,多层复合可以实现分级过滤的功能。

8.优选的,所述接收基材类型为骨架无纺布、纺粘无纺布、浸渍无纺布等无纺布,材质为pp、pet,克重为20-60g/m2;所述保护基材类型为纺粘无纺布、浸渍无纺布等无纺布,材质为pp、pet,克重为7-20g/m2。

9.优选的,所述纳米纤维膜采用无针式静电纺丝方法生产,由4-8组喷丝电极进行纺丝,每组纺丝电极所生产的纳米纤维粗细不同,不同粗细的纳米纤维间隔配置,形成良好的空间立体结构,形成的纳米纤维膜效率高,气阻低。

10.优选的,所述不同粗细的纳米纤维,其中粗纳米纤维的直径在800-900nm,细纳米纤维的直径在200-300nm之间。

11.优选的,所述不同粗细的纳米纤维,通过控制纺丝溶液的浓度、电压、接收距离来进行调控。

12.优选的,所述不同粗细的纳米纤维间隔配置,粗纳米纤维与细纳米纤维按照1:1、1:2、1:3或1:4的比例间隔配置。

13.优选的,所述工业滤材包括四个不同效率等级的纳米纤维复合单元。

14.本发明还提供了该纳米纤维工业滤材的制备方法,具体步骤包括:

15.(1)纳米纤维复合单元的制备:在连续化纳米纤维纺丝设备上进行连续生产,接收基材通过纺丝区域时,纳米纤维沉积在接收基材上形成纳米纤维膜,包裹有纳米纤维膜的接收基材出纺丝区域后与保护基材复合,即得到所述纳米纤维复合单元;

16.(2)不同效率等级的纳米纤维膜复合单元的制备:利用步骤(1)所述的方法,通过调整纺丝参数、溶液参数、不同粗细纤维配置方式,生产出不同效率等级的纳米纤维膜,形成不同效率等级的纳米纤维膜复合单元。

17.(3)工业滤材的制备:将步骤(2)所得的不同效率等级的纳米纤维复合单元按照效率呈递增顺序组合,再使用超声复合设备进行粘合,即可得到所述工业滤材。

18.优选的,超声复合设备的超声焊点的面积占总面积的1%-2%,超声设备的压花辊的花纹形状为菱形、方形等。

附图说明

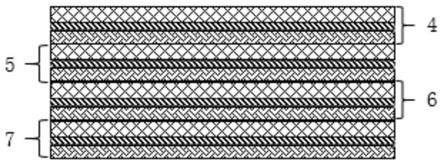

19.图1:本发明所述纳米纤维膜复合单元的结构示意图;

20.图2:本发明所述纳米纤维工业滤材的结构示意图;

21.图3:本发明所述纳米纤维工业滤材的实物图;

22.其中:1:接收基材,2:纳米纤维膜,3:保护基材,4:效率等级一的纳米纤维复合单元,5:效率等级二的纳米纤维复合单元,6:效率等级三的纳米纤维复合单元,7:效率等级四的纳米纤维复合单元。

23.有益效果

24.本发明公开了一种纳米纤维工业滤材,所述的工业滤材由多个纳米纤维复合单元组成,纳米纤维复合单元包括接收基材、纳米纤维膜、保护基材,其中纳米纤维膜采用无针式静电纺丝方法生产,四个纳米纤维复合单元,按照效率呈递增顺序组合,达到分级过滤效果,采用超声复合的方式将四个纳米纤维复合单元粘合在一起。本发明所述的纳米纤维工业滤材结构设计新颖,过滤效率高,通气阻力低,经第三方检测机构检测,效率≥99.95%,通气阻力≤30pa,同时,可以实现分级过滤的功能。而且,本发明所述的纳米纤维工业滤材,是纯物理过滤,且由可降解纺丝液进行纺丝,稳定性好,不存在污染的问题。

具体实施方式

25.以下,将详细地描述本发明。在进行描述之前,应当理解的是,在本说明书和所附的权利要求书中使用的术语不应解释为限制于一般含义和字典含义,而应当在允许发明人适当定义术语以进行最佳解释的原则的基础上,根据与本发明的技术方面相应的含义和概念进行解释。因此,这里提出的描述仅仅是出于举例说明目的的优选实例,并非意图限制本发明的范围,从而应当理解的是,在不偏离本发明的精神和范围的情况下,可以由其获得其他等价方式或改进方式。

26.以下实施例仅是作为本发明的实施方案的例子列举,并不对本发明构成任何限制,本领域技术人员可以理解在不偏离本发明的实质和构思的范围内的修改均落入本发明的保护范围。除非特别说明,以下实施例中使用的试剂和仪器均为市售可得产品。

27.实施例1

28.一种纳米纤维工业滤材,如图2所示,包括四个不同效率等级的纳米纤维复合单元

4、5、6、7,所述四个纳米纤维复合单元按照效率等级呈递增顺序依次复合;如图1所示,所述纳米纤维复合单元包括相互复合的接收基材1和保护基材3,所述接收基材外包裹有纳米纤维膜2。

29.本发明所述的纳米纤维工业滤材,是纯物理过滤,且稳定性好,不存在污染的问题,效率高,气阻低,多层复合可以实现分级过滤的功能。

30.所述接收基材类型为骨架无纺布,材质为pp,克重为20g/m2;所述保护基材类型为浸渍无纺布,材质为pet,克重为20g/m2。

31.所述纳米纤维膜采用无针式静电纺丝方法生产,由8组喷丝电极进行纺丝,每组纺丝电极所生产的纳米纤维粗细不同,不同粗细的纳米纤维间隔配置,形成良好的空间立体结构,形成的纳米纤维膜效率高,气阻低。

32.所述不同粗细的纳米纤维,其中粗纳米纤维的直径在800-900nm,细纳米纤维的直径在200-300nm之间。所述不同粗细的纳米纤维,通过控制纺丝溶液的浓度、电压、接收距离来进行调控。所述不同粗细的纳米纤维间隔配置,粗纳米纤维与细纳米纤维按照1:1的比例间隔配置。

33.上述纳米纤维工业滤材的制备方法,具体步骤包括:

34.(1)纳米纤维复合单元的制备:在连续化纳米纤维纺丝设备上进行连续生产,接收基材通过纺丝区域时,纳米纤维沉积在接收基材上形成纳米纤维膜,包裹有纳米纤维膜的接收基材出纺丝区域后与保护基材复合,即得到所述纳米纤维复合单元;

35.(2)不同效率等级的纳米纤维膜复合单元的制备:利用步骤(1)所述的方法,通过调整纺丝参数、溶液参数、不同粗细纤维配置方式,生产出不同效率等级的纳米纤维膜,形成不同效率等级的纳米纤维膜复合单元。

36.(3)工业滤材的制备:将步骤(2)所得的不同效率等级的纳米纤维复合单元按照效率呈递增顺序组合,再使用超声复合设备进行粘合,即可得到所述工业滤材。

37.超声复合设备的超声焊点的面积占总面积的1%-2%,超声设备的压花辊的花纹形状为菱形。

38.实施例2

39.一种纳米纤维工业滤材,包括四个不同效率等级的纳米纤维复合单元,所述四个纳米纤维复合单元按照效率等级呈递增顺序依次复合;所述纳米纤维复合单元包括相互复合的接收基材和保护基材,所述接收基材外包裹有纳米纤维膜。

40.本发明所述的纳米纤维工业滤材,是纯物理过滤,且稳定性好,不存在污染的问题,效率高,气阻低,多层复合可以实现分级过滤的功能。

41.优选的,所述接收基材类型为纺粘无纺布,材质为pet,克重为40g/m2;所述保护基材类型为纺粘无纺布,材质为pet,克重为15g/m2。

42.所述纳米纤维膜采用无针式静电纺丝方法生产,由6组喷丝电极进行纺丝,每组纺丝电极所生产的纳米纤维粗细不同,不同粗细的纳米纤维间隔配置,形成良好的空间立体结构,形成的纳米纤维膜效率高,气阻低。

43.所述不同粗细的纳米纤维,其中粗纳米纤维的直径在800-900nm,细纳米纤维的直径在200-300nm之间。所述不同粗细的纳米纤维,通过控制纺丝溶液的浓度、电压、接收距离来进行调控。所述不同粗细的纳米纤维间隔配置,粗纳米纤维与细纳米纤维按照1:4的比例

间隔配置。

44.上述纳米纤维工业滤材的制备方法,具体步骤包括:

45.(1)纳米纤维复合单元的制备:在连续化纳米纤维纺丝设备上进行连续生产,接收基材通过纺丝区域时,纳米纤维沉积在接收基材上形成纳米纤维膜,包裹有纳米纤维膜的接收基材出纺丝区域后与保护基材复合,即得到所述纳米纤维复合单元;

46.(2)不同效率等级的纳米纤维膜复合单元的制备:利用步骤(1)所述的方法,通过调整纺丝参数、溶液参数、不同粗细纤维配置方式,生产出不同效率等级的纳米纤维膜,形成不同效率等级的纳米纤维膜复合单元。

47.(3)工业滤材的制备:将步骤(2)所得的不同效率等级的纳米纤维复合单元按照效率呈递增顺序组合,再使用超声复合设备进行粘合,即可得到所述工业滤材。

48.超声复合设备的超声焊点的面积占总面积的1%-2%,超声设备的压花辊的花纹形状为方形。

49.实施例3

50.一种纳米纤维工业滤材,包括四个不同效率等级的纳米纤维复合单元,所述四个纳米纤维复合单元按照效率等级呈递增顺序依次复合;所述纳米纤维复合单元包括相互复合的接收基材和保护基材,所述接收基材外包裹有纳米纤维膜。

51.本发明所述的纳米纤维工业滤材,是纯物理过滤,且稳定性好,不存在污染的问题,效率高,气阻低,多层复合可以实现分级过滤的功能。

52.所述接收基材类型为浸渍无纺布,材质为pp,克重为20g/m2;所述保护基材类型为浸渍无纺布,材质为pp,克重为7g/m2。

53.所述纳米纤维膜采用无针式静电纺丝方法生产,由4组喷丝电极进行纺丝,每组纺丝电极所生产的纳米纤维粗细不同,不同粗细的纳米纤维间隔配置,形成良好的空间立体结构,形成的纳米纤维膜效率高,气阻低。

54.所述不同粗细的纳米纤维,其中粗纳米纤维的直径在800-900nm,细纳米纤维的直径在200-300nm之间。所述不同粗细的纳米纤维,通过控制纺丝溶液的浓度、电压、接收距离来进行调控。所述不同粗细的纳米纤维间隔配置,粗纳米纤维与细纳米纤维按照1:3的比例间隔配置。

55.上述纳米纤维工业滤材的制备方法,具体步骤包括:

56.(1)纳米纤维复合单元的制备:在连续化纳米纤维纺丝设备上进行连续生产,接收基材通过纺丝区域时,纳米纤维沉积在接收基材上形成纳米纤维膜,包裹有纳米纤维膜的接收基材出纺丝区域后与保护基材复合,即得到所述纳米纤维复合单元;

57.(2)不同效率等级的纳米纤维膜复合单元的制备:利用步骤(1)所述的方法,通过调整纺丝参数、溶液参数、不同粗细纤维配置方式,生产出不同效率等级的纳米纤维膜,形成不同效率等级的纳米纤维膜复合单元。

58.(3)工业滤材的制备:将步骤(2)所得的不同效率等级的纳米纤维复合单元按照效率呈递增顺序组合,再使用超声复合设备进行粘合,即可得到所述工业滤材。

59.超声复合设备的超声焊点的面积占总面积的1%-2%,超声设备的压花辊的花纹形状为菱形。

60.实验例

61.为了证明本发明所述的纳米纤维工业滤材的优异性能,现对实施例1-3所制备的工业滤材进行性能测试,具体测试方法如下:

62.使用ts8130检测设备进行检测效率气阻,将待测样品放置在检测台上,按下启动按钮,上夹具下落,夹紧待测样品,开始检测。

63.测试数据如下:

64.过滤效率与气阻分别为:99.95%,26pa;99.96%,28pa;99.99%,30pa,结果表明,该材料效率高,气阻低,标准gb/t13554-2020高效空气过滤器中要求过滤效率99-99.99%,气阻≤320pa,纳米纤维工业滤材效率满足标准要求,气阻远低于标准要求。

65.以上实施例仅用以说明本发明的技术方案,而非对其进行限制;尽管参照前述实施例对本发明进行了详细的说明,对于本领域的普通技术人员来说,依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或替换,并不使相应技术方案的本质脱离本发明所要求保护的技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1