一种全棉耐久保形罗纹面料的制造方法与流程

1.本技术涉及纺织染整技术领域,具体涉及一种全棉耐久保形罗纹面料的制造方法。

背景技术:

2.棉织物具有穿着舒适、吸湿透气性好等优良特性,全棉针织t恤款式简单,方便随意,舒适大方,一直受到广大消费者的青睐。

3.针织t恤一般用罗纹面料做领口,部分袖口也用罗纹,因为罗纹本身的结构特点,横向拉伸时具有较大的延展性和弹性。但经过长时间穿着及多次拉扯、洗涤后,罗纹领口和袖口会松懈、变形,甚至有起波浪、荷叶边的情况,也就是弹性回复性和保形性不好,影响外观效果及服用性。

技术实现要素:

4.本技术提供一种全棉耐久保形罗纹面料的制造方法,其主要目的在于提供一种更加耐用持久,且具有较好的弹性回复性、保形性的罗纹面料。

5.本技术一种实施例中提供一种全棉耐久保形罗纹面料的制造方法,制造方法依次包括:

6.纺纱:在1245-1618tpm捻度范围下进行纺纱操作,纱线为全棉纱线;

7.织布:纺纱后,将所述纱线织造为罗纹组织的坯布;

8.坯布验布:在验布机上对织布后的所述坯布进行检验;

9.烧毛:将检验后的所述坯布通过烧毛机进行烧毛操作;

10.煮练:将烧毛后的所述坯布进行煮练操作;

11.酶洗:将煮练后的所述坯布进行酶洗操作;

12.定型干布:将酶洗后的所述坯布在定型机上轧水,并进行烘干操作;

13.液氨整理:将烘干后的所述坯布在不超过-34℃的温度下,进行液氨整理;

14.拉幅定型:将液氨整理后的所述坯布进行拉幅定型操作;

15.预缩:将拉幅定型后的所述坯布在预缩机的橡胶毯上进行预缩。

16.一种实施例中,进行所述预缩时,控制所述坯布缩水在-5%-0之间。

17.一种实施例中,所述液氨整理的车速为10-20m/min。

18.一种实施例中,所述液氨整理中的所述坯布进布毛毯张力为4-5kg,所述液氨整理中的所述坯布出布毛毯张力为5-6kg。

19.一种实施例中,所述制造方法还包括在所述液氨整理和所述拉幅定型之间进行染色;染色时,将液氨整理后的所述坯布用活性染料染色,染色后进行皂洗、水洗,以洗掉浮色。

20.一种实施例中,对染色后的所述坯布进行所述拉幅定型时,加入聚氨酯、柔软剂以及渗透剂。

21.一种实施例中,所述聚氨酯的浓度为30-60g/l,所述拉幅定型的温度为150-170℃。

22.一种实施例中,所述拉幅定型的车速为10-30m/min。

23.依据上述实施例的全棉耐久保形罗纹面料的制造方法,纱线纺纱阶段在1245-1618tpm较大的捻度范围下,即纱线采用强捻纱。因强捻纱在纺纱时捻度较大,棉纤维过度扭曲变形,在受外力拉伸的状态下,会比普通捻度的品种具有更好的延展性,在外力撤销后,因其本身捻度大,回复性较好,所以采用强捻纱织成的罗纹面料具有更好的弹性回复性。生产的罗纹坯布,即罗纹面料,进行液氨整理,-34℃以下的液态氨小分子瞬时渗入到棉纤维内部,导致棉纤维的结晶度发生变化,纤维素分子会出现重排,棉纤维的天然扭曲减少,纱线变得粗细均匀,纱线之间的动摩擦系数降低,织物回弹时所受阻力减少,所以液氨整理后罗纹的弹性回复性和保形性得到了明显提高。另外液氨整理可消除纤维的内应力,增加了韧性和强度,提高了织物的耐磨性,从而深色罗纹面料洗后颜色发白、褪色的问题也可以得到改善。采用上述实施例制造方法所生产的罗纹面料具有很好的弹性回复性、保形性,更加耐用持久,耐久性好。

附图说明

24.图1为本技术一种实施例中全棉耐久保形罗纹面料的制造方法流程示意图。

具体实施方式

25.下面通过具体实施方式结合附图对本技术作进一步详细说明。其中不同实施方式中类似元件采用了相关联的类似的元件标号。在以下的实施方式中,很多细节描述是为了使得本技术能被更好的理解。然而,本领域技术人员可以毫不费力的认识到,其中部分特征在不同情况下是可以省略的,或者可以由其他元件、材料、方法所替代。在某些情况下,本技术相关的一些操作并没有在说明书中显示或者描述,这是为了避免本技术的核心部分被过多的描述所淹没,而对于本领域技术人员而言,详细描述这些相关操作并不是必要的,他们根据说明书中的描述以及本领域的一般技术知识即可完整了解相关操作。

26.另外,说明书中所描述的特点、操作或者特征可以以任意适当的方式结合形成各种实施方式。同时,方法描述中的各步骤或者动作也可以按照本领域技术人员所能显而易见的方式进行顺序调换或调整。因此,说明书和附图中的各种顺序只是为了清楚描述某一个实施例,并不意味着是必须的顺序,除非另有说明其中某个顺序是必须遵循的。

27.本文中为部件所编序号本身,例如“第一”、“第二”等,仅用于区分所描述的对象,不具有任何顺序或技术含义。而本技术所说“连接”、“联接”,如无特别说明,均包括直接和间接连接(联接)。

28.一种实施例中,全棉耐久保形罗纹面料的制造方法,制造方法依次包括:

29.s1纺纱:在1245-1618tpm捻度范围下进行纺纱操作,纱线为100%全棉纱线。

30.s2织布:纺纱后,采用纬编大圆机织造,将纱线织造为罗纹组织的坯布。

31.s3坯布验布:在验布机上对织布后的坯布进行检验。

32.s4烧毛:将检验后的坯布通过烧毛机进行烧毛操作,烧毛机将坯布表面较长的毛羽烧掉,以使面料表面光洁。

33.s5煮练:将烧毛后的坯布进行煮练操作。煮练操作时,加入1-2g/l的烧碱、0.5-1.5g/l的双氧水、1-2g/l的精炼剂,在95-100℃下,持续30-60分钟,煮练操作处理后用醋酸将坯布水洗到中性(ph:6-8)。

34.s6酶洗:将煮练后的坯布进行酶洗操作。酶洗操作时,加入1-3g/l的纤维素酶和1-2g/l的醋酸,在45-55℃下,持续40-50分钟。其中醋酸用于将ph调节到ph=5-6。

35.s7定型干布:将酶洗后的坯布在定型机上轧水,并进行烘干操作。定型干布时,温度为130-160℃,车速20-40m/min。

36.s8液氨整理:将烘干后的坯布在不超过-34℃的温度下,进行液氨整理。

37.s9染色:将液氨整理后的坯布用活性染料按一定配方染成所需的颜色,染色后进行皂洗、水洗,以洗掉浮色。

38.s10拉幅定型:将液氨整理后的坯布进行拉幅定型操作。

39.s11预缩:将拉幅定型后的坯布在预缩机的橡胶毯上进行预缩,控制坯布缩水在-5%-0之间。

40.s12成品检验:对预缩后的坯布的外观质量和内在质量指标进行检验。

41.最后生产的坯布即为本技术制造的罗纹面料。

42.采用上述实施例全棉耐久保形罗纹面料的制造方法(简称制造方法),纱线纺纱阶段在1245-1618tpm较大的捻度范围下,即纱线采用强捻纱。因强捻纱在纺纱时捻度较大,棉纤维过度扭曲变形,在受外力拉伸的状态下,会比普通捻度的品种具有更好的延展性,在外力撤销后,因其本身捻度大,回复性较好,所以采用强捻纱织成的罗纹面料具有更好的弹性回复性。生产的罗纹坯布,即罗纹面料,进行液氨整理,-34℃以下的液态氨小分子瞬时渗入到棉纤维内部,导致棉纤维的结晶度发生变化,纤维素分子会出现重排,棉纤维的天然扭曲减少,纱线变得粗细均匀,纱线之间的动摩擦系数降低,织物回弹时所受阻力减少,所以液氨整理后罗纹的弹性回复性和保形性得到了明显提高。另外液氨整理可消除纤维的内应力,增加了韧性和强度,提高了织物的耐磨性,从而深色罗纹面料洗后颜色发白、褪色的问题也可以得到改善。采用上述实施例制造方法所生产的罗纹面料具有很好的弹性回复性、保形性,更加耐用持久,耐久性好。

43.一种实施例中,液氨整理的车速为10-20m/min。为保证面料浸轧液氨后有足够的反应时间,车速不能太快,但车速也不能过低,过低会影响生产效率,当液氨整理的车速为10-20m/min时既保证了弹性回复率,又兼顾了生产效率。液氨整理中的坯布进布毛毯张力为4-5kg,液氨整理中的坯布出布毛毯张力为5-6kg。进布毛毯张力和出布毛毯张力与液氨加工的车速有关,也关系到面料液氨加工前后的布面张力,较低的车速对应较大的张力,较高的车速则对应较小大的张力。

44.一种实施例中,在热风拉幅定型机上对染色后的坯布进行拉幅定型,拉幅定型时加入聚氨酯、柔软剂以及渗透剂。聚氨酯的浓度为30-60g/l,柔软剂的浓度为10-50g/l,渗透剂的浓度为1-3/l,拉幅定型的温度为150-170℃。拉幅定型的车速为10-30m/min。

45.拉幅定型时,通常普通面料的拉幅定型一般是加柔软剂、渗透剂,车速一般为30-60m/min,温度130~150℃。

46.本技术首先在拉幅定型时,加入聚氨酯,聚氨酯本身具有较好的弹性,对于提高罗纹面料弹性回复有一定帮助。进一步限定聚氨酯的浓度,并提高反应温度,聚氨酯与棉纤维

在高温下可以发生交联反应,可在棉纤维表面成膜,对面料具有保护作用,防止洗后出现褪色、发白的问题。更佳的,为便于聚氨酯更好的发生交联反应,降低车速,为聚氨酯的交联反应提供更充分的时间。

47.更佳的,在其他实施例中,还可以将拉幅定型中温度设定为155-170℃,拉幅定型的车速设定为10-25m/min。

48.制造方法采用上述实施例中的拉幅定型操作方法,能够使得制造的罗纹面料具有更好的颜色稳定性,即使多次摩擦水洗后也不易褪色、发白。

49.本技术一种全棉耐久保形罗纹面料的制造方法,详细阐述如下,以制造40s/1 1x1的罗纹棉面料为例。

50.实施例1

51.一种全棉耐久保形罗纹面料的制造方法,依次包括如下步骤:

52.s1纺纱:在1200tpm捻度下,40s/1环锭纺纱线,纱线为100%全棉纱线。

53.s2织布:纺纱后,采用纬编大圆机织造,将纱线织造为1x1罗纹组织的坯布。

54.s3坯布验布:在验布机上对织布后的坯布进行检验。

55.s4烧毛:将检验后的坯布通过烧毛机进行烧毛操作,烧毛机将坯布表面较长的毛羽烧掉,以使面料表面光洁。

56.s5煮练:将烧毛后的坯布进行煮练操作。煮练操作时,加入1-2g/l的烧碱、0.5-1.5g/l的双氧水、1-2g/l的精炼剂,在95-100℃下,持续30-60分钟,煮练操作处理后用醋酸将坯布水洗到中性(ph:6-8)。

57.s6酶洗:将煮练后的坯布进行酶洗操作。酶洗操作时,加入1-3g/l的纤维素酶和1-2g/l的醋酸,在45-55℃下,持续40-50分钟。其中醋酸用于将ph调节到ph=5-6。

58.s7定型干布:将酶洗后的坯布在定型机上轧水,并进行烘干操作。定型干布时,温度为130-160℃,车速20-40m/min。

59.s8液氨整理:采用日本京都液氨机,将烘干后的坯布在不超过-34℃的温度下,进行液氨整理。

60.液氨整理时:车速为10m/min,进布毛毯处温度为110℃,坯布进布毛毯张力为5kg,出布毛毯处温度为100℃,坯布出布毛毯张力为6kg。

61.s9染色:将液氨整理后的坯布用活性染料按一定配方染成所需的颜色,染色后进行皂洗、水洗,以洗掉浮色。

62.s10拉幅定型:将液氨整理后的坯布进行拉幅定型操作。

63.拉幅定型:加入聚氨酯、柔软剂以及渗透剂。聚氨酯的浓度为30-60g/l,柔软剂的浓度为10-50g/l,渗透剂的浓度为1-3/l,拉幅定型的温度为150-170℃。拉幅定型的车速为10-30m/min。

64.s11预缩:将拉幅定型后的坯布在预缩机的橡胶毯上进行预缩,控制坯布缩水在-5%-0之间。

65.s12成品检验:对预缩后的坯布的外观质量和内在质量指标进行检验。

66.实施例2

67.一种全棉耐久保形罗纹面料的制造方法,其中

68.s8液氨整理中,车速为15m/min,进布毛毯处温度为110℃,坯布进布毛毯张力为

4.5kg,出布毛毯处温度为100℃,坯布出布毛毯张力为5.5kg。

69.其余操作步骤和实施例1相同。

70.实施例3

71.一种全棉耐久保形罗纹面料的制造方法,其中

72.s8液氨整理中,车速为20m/min,进布毛毯处温度为110℃,坯布进布毛毯张力为4kg,出布毛毯处温度为100℃,坯布出布毛毯张力为5kg。

73.其余操作步骤和实施例1相同。

74.实施例4

75.一种全棉耐久保形罗纹面料的制造方法,其中

76.s1纺纱中,在1300tpm捻度下,对棉纤维进行纺纱操作。

77.其余操作步骤和实施例1相同。

78.实施例5

79.一种全棉耐久保形罗纹面料的制造方法,其中

80.s1纺纱中,在1300tpm捻度下,对棉纤维进行纺纱操作。

81.s8液氨整理中,车速为15m/min,进布毛毯处温度为110℃,坯布进布毛毯张力为4.5kg,出布毛毯处温度为100℃,坯布出布毛毯张力为5.5kg。

82.其余操作步骤和实施例1相同。

83.实施例6

84.一种全棉耐久保形罗纹面料的制造方法,其中

85.s1纺纱中,在1300tpm捻度下,对棉纤维进行纺纱操作。

86.s8液氨整理中,车速为20m/min,进布毛毯处温度为110℃,坯布进布毛毯张力为4kg,出布毛毯处温度为100℃,坯布出布毛毯张力为5kg。

87.其余操作步骤和实施例1相同。

88.实施例7

89.一种全棉耐久保形罗纹面料的制造方法,其中

90.s1纺纱中,在1400tpm捻度下,对棉纤维进行纺纱操作。

91.其余操作步骤和实施例1相同。

92.实施例8

93.一种全棉耐久保形罗纹面料的制造方法,其中

94.s1纺纱中,在1400tpm捻度下,对棉纤维进行纺纱操作。

95.s8液氨整理中,车速为15m/min,进布毛毯处温度为110℃,坯布进布毛毯张力为4.5kg,出布毛毯处温度为100℃,坯布出布毛毯张力为5.5kg。

96.其余操作步骤和实施例1相同。

97.实施例9

98.一种全棉耐久保形罗纹面料的制造方法,其中

99.s1纺纱中,在1400tpm捻度下,对棉纤维进行纺纱操作。

100.s8液氨整理中,车速为20m/min,进布毛毯处温度为110℃,坯布进布毛毯张力为4kg,出布毛毯处温度为100℃,坯布出布毛毯张力为5kg。

101.其余操作步骤和实施例1相同。

102.对照实施例

103.一种全棉耐久保形罗纹面料的制造方法,依次包括如下步骤:

104.s1纺纱:在1050tpm捻度下,40s/1环锭纺纱线,纱线为100%全棉纱线。

105.s2织布:纺纱后,采用纬编大圆机织造,将纱线织造为1x1罗纹组织的坯布。

106.s3坯布验布:在验布机上对织布后的坯布进行检验。

107.s4烧毛:将检验后的坯布通过烧毛机进行烧毛操作,烧毛机将坯布表面较长的毛羽烧掉,以使面料表面光洁。

108.s5煮练:将烧毛后的坯布进行煮练操作。煮练操作时,加入1-2g/l的烧碱、0.5-1.5g/l的双氧水、1-2g/l的精炼剂,在95-100℃下,持续30-60分钟,煮练操作处理后用醋酸将坯布水洗到中性(ph:6-8)。

109.s6酶洗:将煮练后的坯布进行酶洗操作。酶洗操作时,加入1-3g/l的纤维素酶和1-2g/l的醋酸,在45-55℃下,持续40-50分钟。其中醋酸用于将ph调节到ph=5-6。

110.s7定型干布:将酶洗后的坯布在定型机上轧水,并进行烘干操作。定型干布时,温度为130-160℃,车速20-40m/min。

111.s8染色:将定型干布后的坯布用活性染料按一定配方染成所需的颜色,染色后进行皂洗、水洗,以洗掉浮色。

112.s9拉幅定型:将液氨整理后的坯布进行拉幅定型操作。

113.拉幅定型:加入柔软剂以及渗透剂。柔软剂的浓度为10-50g/l,渗透剂的浓度为1-3/l,拉幅定型的温度为130-150℃。拉幅定型的车速为30-60m/min。

114.s10预缩:将拉幅定型后的坯布在预缩机的橡胶毯上进行预缩,控制坯布缩水在-5%-0之间。

115.s11成品检验:对预缩后的坯布的外观质量和内在质量指标进行检验。

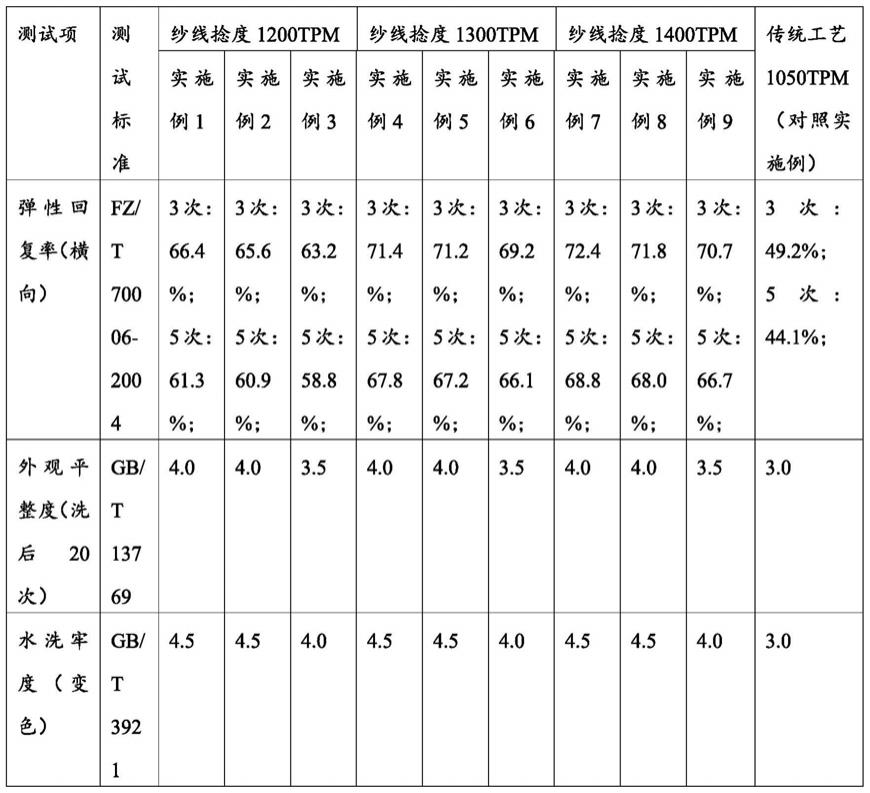

116.采用本技术9组实施例的工艺组合分别生产的罗纹面料与传统工艺生产的罗纹面料(传统工艺即对照实施例的工艺),对比测试关键指标,结果如下:

[0117][0118]

通过上表测试结果可以看出,本实施例9种工艺组合工艺生产的罗纹面料,相比传统工艺,极大地改善了弹性回复和保形性,更加耐用持久。洗后的外观平整度和颜色变化也明显优于传统工艺。

[0119]

通过分析测试结果发现,纱线捻度对弹性回复率的改善,1400tpm优于1300tpm,1300tpm优于1200tpm,但1400tpm的罗纹面料和1300tpm的罗纹面料比较接近,1400tpm的罗纹面料手感比较硬涩,所以综合考虑手感和弹性回复,选择捻度为1300tpm的罗纹面料。

[0120]

液氨工艺对弹性回复率的改善,从好到相对坏依次为,实施例1》实施例2》实施例3,实施例4》实施例5》实施例6,实施例7》实施例8》实施例9。以1200tpm组的三个实施例为例,其中实施例1和实施例2比较接近,但实施例1对应的车速较低,影响生产效率,故选择实施例2对应的液氨工艺。其他两组的实施例选择实施例5和实施例8。

[0121]

综合所有方案的结果及面料手感、生产效率来看,9组实施例中较为优选的工艺方案为实施例5。

[0122]

采用本技术制造方法生产的罗纹面料,具有很好的弹性回复、保形性以及耐用持久性,而且也极大地改善了罗纹面料洗涤多次褪色、发白的问题。例如拿本技术制造的罗纹面料来制作针织t恤的领口和部分袖口。该针织t恤经过长时间的穿着以及多次拉扯、洗涤后,其领口和袖口,不会松懈、变形,更不会有起波浪、荷叶边的情况,仍具有较好的弹性和延展性,并且,即使是深色的衣服,在多次洗涤后,仍具有和原来衣服较为一致的颜色。

[0123]

以上应用了具体个例对本技术进行阐述,只是用于帮助理解本技术,并不用以限制本技术。对于本技术所属技术领域的技术人员,依据本技术的思想,还可以做出若干简单推演、变形或替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1