缝制设备自动线量计算方法及输送系统与流程

缝制设备自动线量计算方法及输送系统

【技术领域】

1.本发明涉及针织设备领域,更具体的说,本发明涉及一种缝制设备自动线量计算方法及输送系统。

背景技术:

2.目前,缝制设备的线量输送是通过挑线杆强行拉扯进行补给,这样机器在高速运转中,强行拉扯会导致补给线量的不稳定,也会使线受到过大的张力,严重的降低了线的强度,最终会引起断线及缝制质量不佳,对操作人员的技术要求非常高,操作人员如果对线的张力调整不佳,对缝制质量将会产生严重影响。同时在人工调整线的张力,会严重的影响到生产效率,现有针织机采用机械摩擦的方式进行线张力大小的调整,由于零件装配的公差,会导致产品质量的一致性差,尤其多头多针刺绣机产品,可能每个针每个机头的张力不一致,会造成生产出来每个产品不一致,由于缝制布料的厚薄,机械方式控制的线量是无法得到更好的缝制需线量需求,也会严重的影响到缝制质量。

技术实现要素:

3.本发明的目的在于解决现有上述的问题,提供了一种缝制设备自动线量计算方法及输送系统,实现自动输送合适的线量给以缝制机构所需的线量。

4.为实现以上目的,本发明的技术方案如下:

5.一种缝制设备自动线量计算方法,根据所需缝制物品的布料厚度、针迹长度、缝制线的松紧度和针迹角度,来计算选择的缝制针法的每针输送量。

6.优选的,所述的缝制针法包括平包针针法、单线和他他米针法。

7.优选的,所述的平包针针法的每针输送量的计算公式为:

8.la=l1+l1*a%+ha*2+φa+φa*3*θ/180,其中la为平包针针法每针输送线量长度,l1为平包针针法版带针迹长度,a为平包针松紧度,范围为10~100,以10 为单位,ha为布料厚度,φa为缝制线线材直径,θ为缝制针迹方向角度。

9.优选的,所述的单线和他他米针法的每针输送量的计算公式为: lb=l2+1*b%+hb*2+φb+φb*3*θ/180,其中lb为单线和他他米每针输送线量长度,l2为单线和他他米针法版带针迹长度,b为单线和他他米针法线迹松紧度,范围为10~100,以10为单位,hb为布料厚度,φb为缝制线线材直径,θ为缝制针迹方向角度。

10.优选的,根据设计花型选择缝制针法;和/或,根据布料厚度和设计花型来确定针迹长度;和/或,根据布料厚度和针迹长度制定缝制线的松紧度;和/或,根据设计花型确定针迹角度。

11.一种缝制设备自动线量输送系统,包括送线机构,所述送线机构包括送线架和控制器,所述的送线架上设置至少一个主动挤压轮,所述的送线架上还设置与主动挤压轮相对应的被动挤压轮,所述的主动挤压轮和被动挤压轮均与送线架活动连接,所述的主动挤压轮上设置驱动电机,所述的驱动电机带动主动挤压轮转动,所述的驱动电机与控制器电

连接,所述的被动挤压轮上设置被动杆,所述的被动杆与送线架活动连接,还设置有挤压杆,所述挤压杆在需要送线时挤压被动杆,使被动杆带动被动挤压轮移动并与主动挤压轮贴合;所述控制器控制驱动电机转动,驱动电机带动主动挤压轮转动,主动挤压轮与被动挤压轮配合带动缝制线向前推动,实现自动送线,并且自动送线量根据所述一种缝制设备自动线量计算方法计算得到。

12.优选的,所述的驱动电机上设置主动轮,所述的主动挤压轮上设置从动轮,所述的从动轮与主动轮之间设置传动皮带;和/或,所述的挤压杆的自由端上设置推动轴承,所述的推动轴承与挤压杆活动连接,通过推动轴承挤压被动杆。

13.优选的,所述的送线架上设置加持机构,所述加持机构与送线架固定连接。

14.优选的,所述的加持机构包括加持座,所述的加持座上设置加持片,所述的加持片在加持座上活动连接,所述的加持片连接有横推杆,所述的横推杆一端与加持片固定连接,所述的横推杆另一端设置纵推杆,所述的纵推杆另一端设置涨紧凸轮,所述的涨紧凸轮与纵推杆搭接,所述的横推杆、纵推杆和涨紧凸轮均与送线架活动连接,所述的涨紧凸轮上设置传动轴,所述的传动轴与涨紧凸轮固定连接。

15.优选的,所述的送线架上还设置光电传感器,所述的光电传感器与送线架固定连接;和/或,所述的送线架上还设置挑线杆,所述的挑线杆与送线架活动连接。

16.本发明具有以下有益效果:不需要进行调线张力,通过控制器控制操作面板确定缝制物料的厚度,缝制线的种类,电脑控制系统会自动输送合适的线量给以缝制机构所需的线量,即使没有经验的操作工也可轻松进行缝制操作;通过电子控制线量的补给,缝制机构运动对线施加的张力非常微弱甚至为零,使缝制线更加稳定,有效的提高缝制质量及降低断线率。

17.由于缝制机构对线没有影响,可以保证每个机头每个针杆的所缝制的状态都是相近,缝制产品的一致性得到保证;在缝制生产,由于往往需要改变缝制品的质量要求,比如有些人需要缝制品平整一些,有些人需要缝制品立体感强一些。那么此时可以根据用户的需求,通过控制系统修改相关参数,比如线量的输送,即可实现缝制品效果的改变。

18.本发明的这些特点和优点将会在下面的具体实施方式、附图中详细的揭露。

【附图说明】

19.下面结合附图对发明做进一步的说明:

20.图1是平包针针法的一种结构示意图;

21.图2是单线和他他米针法的一种结构示意图;

22.图3是本发明缝纫方向的一种结构示意图;

23.图4是本发明缝纫的一种曲线示意图;

24.图5是本发明的一种立体结构示意图;

25.图6是本发明的一种平面结构示意图;

26.图7是本发明的另一种平面结构示意图;

27.图8是图7另一侧的一种平面结构示意图。

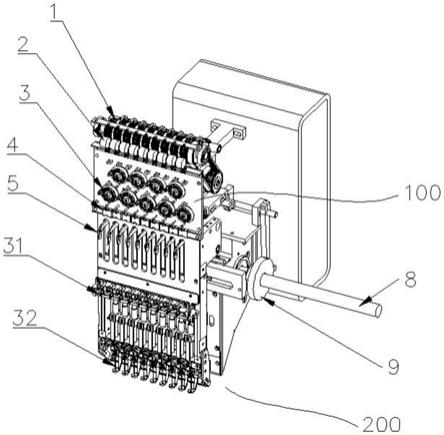

28.100、送线机构;200、缝制机构;1、主动挤压轮;2、被动挤压轮;3、光电传感器;4、加持机构;41、加持座;42、加持片;5、挑线杆;6、驱动电机; 7、推动轴承;8、传动轴;9、涨紧凸

轮;11、纵推杆;12、被动杆;13、横推杆;14、主动轮;15、传动皮带;16、从动轮;17、送线架;18、缝制架;19、挤压杆;31、挑线弹簧;32、机针;a、缝制线线路。

【具体实施方式】

29.下面结合本发明实施例的附图对本发明实施例的技术方案进行解释和说明,但下述实施例仅为本发明的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其他实施例,都属于本发明的保护范围。

30.需要说明的是,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件并与之结合为一体,或者可能同时存在居中元件。

31.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合

32.实施例:一种缝制设备自动线量计算方法(见图1-4),包括以下步骤:

33.1.1、分析所需缝制物品的设计花型,选择缝制针法;

34.1.2、测量所需缝制物品的布料厚度,根据设计花型来确定针迹长度;

35.1.3、根据布料厚度和针迹长度,制定缝制线的松紧度;

36.1.4、根据设计花型确定针迹角度;

37.1.5、根据布料厚度、针迹长度、缝制线的松紧度和针迹角度计算缝制针法每针输送量。

38.所述的缝制针法包括平包针针法、单线和他他米针法。

39.所述的平包针针法的每针输送量的计算公式为:

40.la=l1+l1*a%+ha*2+φa+φa*3*θ/180,其中la为平包针针法每针输送线量长度,l1为平包针针法版带针迹长度,a为平包针松紧度(范围为10~100,以10为单位),ha为布料厚度,φa为缝制线线材直径,θ为缝制针迹方向角度。

41.所述的单线和他他米针法的每针输送量的计算公式为:

42.lb=l2+1*b%+hb*2+φb+φb*3*θ/180,其中lb为单线和他他米每针输送线量长度,l2为单线和他他米针法版带针迹长度,b为单线和他他米针法线迹松紧度(范围为10~100,以10为单位),hb为布料厚度,φb为缝制线线材直径,θ为缝制针迹方向角度。

43.下面以平包针针法为例,具体如下:

44.根据缝制需求布料厚度ha为2mm,针迹方向为图3中左上角的针迹方向图,此时θ=30度,针迹长度l1为5mm,平包针松紧度a为50,缝制线线材直径φa 为0.4mm,那么平包针针法每针输送量为:

45.la=l1+l1*a%+ha*2+φa+φa*3*θ/180

46.=5+5*50%+2*2+0.4+0.4*3*30/180=12.1mm

47.此时得出的平包针针法的每针输送量为12.1mm。

48.上述计算公式可以通过程序的方式存储在控制器内,当需要缝制时,在控制器上直接输入各个参数,就可以由控制器直接算出每针输送量,从而实现每针线量的自送输送。

49.绣花机针法,一般分为往复针法平包针针法,还有就是单针和他他米针法两种,两

种针法的底面线打结结构上略有区别,因此在线量控制上需要将两种针法和方向区别开来。

50.如图1所示平包针针法在绣品背面可以看出底面线占比,c图为居中绣品,a图为面线占比较多,面线线量较多,绣品立体感会比较强,对布料的变形影响比较小。而b图为面线占比较少,面线线量较少,绣品平整度会比较好,对布料的变形影响比较大。当然两种几种方式的绣品对市场都有相应的需求,因此可以根据需求改变线量的供应。

51.而单针和他他米针法除以上所说的影响外,针迹方向亦也会对线量和品质有影响。图2中的d图为缝制的正方向,底线和面线处于半交叉打结状态。而负方向底线和面线处于全交叉打结状态,因此两者的需线量也会不同。

52.缝制设备自动线量输送系统(见附图5-8),包括送线机构100和缝制机构 200,所述的送线机构100包括送线架17和控制器,所述的送线架17上设置九个主动挤压轮1,所述的送线架17上还设置与主动挤压轮1相对应的被动挤压轮2,所述的主动挤压轮1和被动挤压轮2均与送线架17活动连接,所述的主动挤压轮1上设置驱动电机6,所述的驱动电机6带动主动挤压轮1转动,所述的驱动电机6与控制器电连接,所述的被动挤压轮2上设置被动杆12,所述的送线架17上设置挤压杆19,所述的挤压杆19的自由端上设置推动轴承7,所述的推动轴承7与挤压杆19活动连接,所述的被动杆19与送线架17活动连接。

53.驱动电机6上设置主动轮14,所述的主动挤压轮1上设置从动轮16,所述的从动轮16与主动轮14之间设置传动皮带15,送线架17上设置加持机构4,所述加持机构4与送线架17固定连接,加持机构4包括加持座41,所述的加持座41上设置加持片42,所述的加持片42在加持座41上活动连接,所述的加持片42连接有横推杆13,横推杆上还设置回位弹簧,所述的横推杆13一端与加持片42固定连接,所述的横推杆13另一端设置纵推杆11,所述的纵推杆11另一端设置涨紧凸轮9,所述的涨紧凸轮9与纵推杆11搭接,所述的横推杆13、纵推杆11和涨紧凸轮9均与送线架17活动连接,所述的涨紧凸轮9上设置传动轴8,所述的传动轴8与涨紧凸轮9固定连接,送线架17上还设置光电传感器3,所述的光电传感器3与送线架17固定连接,送线架17上还设置挑线杆5,所述的挑线杆5与送线架17活动连接,缝制机构200包括缝制架18,所述的缝制架18下端设置机针32,所述的机针32与缝制架18活动连接,所述的机针 32上方设置挑线弹簧31,所述的挑线弹簧31与缝制架32活动连接。

54.本技术需要送线时,挤压杆带动推动轴承,当换色到刺绣针位时,推动轴承会挤压被动杆,挤压被动杆,在被动杆的带动下,被动挤压轮与主动挤压轮贴合,控制器控制驱动驱动电机转动,驱动电机带动主动挤压轮转动,主动挤压轮带动缝制线向前推动,实现自动送线,保证所需缝制限量和送线量平衡,送线稳定,驱动电机带动主动轮转动,通过传动皮带带动从动轮转动,进而带动主动挤压轮转动,加持机构包括加持片和加持座,传动轴转动,带动涨紧凸轮转动,涨紧凸轮带动纵推杆往复运动,纵推杆带动横推杆往复运动,在回位弹簧的作用下,进而实现加持片与加持座的张开和关闭动作,加持片与加持座闭合时,实现缝制线的锁住,光电传感器不仅可以起到线量反馈补偿的作用,而且还可以用于监测缝制线是否断线等情况,挑线杆可以起到挑线作用,进而保证送线的稳定,挑线弹簧起到送线的作用,机针用于缝制布料等需要缝制的物品。

55.在缝制机构不需要线的时候,夹持机构4处于关闭的状态,也就是涨紧凸轮在100到30度区间,夹持机构4处于关闭状态,防止多余的线进入缝制区域。而缝制机构需要线的

时候,夹持机构处于开放的状态,那么就可以保证缝制机构需要线的时间30-100度共70度保证线的张力处于轻微甚至0的状态,不会对线造成伤害。而缝制机构在关闭状态时,送线机构可以预先将所需的线量输送到送线机构和夹持机构之间的区域等待,从图4曲线图我们可以知道,输送的时间可以有100-30度共290度的时间,相比现有技术只有70度的时间,那么这个输送时间可以得到很大的缓解,不会出现线处于突变的状态。本技术可以将线的受力程度降到最低限度,可以有效的减少断线及提高绣品质量。

56.本技术还有线量反馈补偿的功能,实施硬件元件为光电码盘传感器或磁感传感器,通过传感器实时监控线量输送是否准确或者缝制机构消耗线量与线量输送是否达到平衡状态,如果监控发现两者之间存在不平衡,控制器会自行修正线量的输送量。

57.通过自动送线设置,不需要进行调线张力,通过控制器控制操作面板确定缝制物料的厚度,缝制线的种类,电脑控制系统会自动输送合适的线量给以缝制机构所需的线量,即使没有经验的操作工也可轻松进行缝制操作;通过电子控制线量的补给,缝制机构运动对线施加的张力非常微弱甚至为零,使缝制线更加稳定,有效的提高缝制质量及降低断线率。

58.由于缝制机构对线没有影响,可以保证每个机头每个针杆的所缝制的状态都是相近,缝制产品的一致性得到保证;在缝制生产,由于往往需要改变缝制品的质量要求,比如有些人需要缝制品平整一些,有些人需要缝制品立体感强一些。那么此时可以根据用户的需求,通过控制系统修改相关参数,比如线量的输送,即可实现缝制品效果的改变。

59.以上所述,仅为发明的具体实施方式,但发明的保护范围并不局限于此,熟悉该本领域的技术人员应该明白发明包括但不限于附图和上面具体实施方式中描述的内容。任何不偏离发明的功能和结构原理的修改都将包括在权利要求书的范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1