一种抑菌防紫外防静电防护工装面料及制备方法与流程

1.本技术涉及一种抑菌防紫外防静电防护工装面料及制备方法,属于防护面料领域。

背景技术:

2.具有良好防静电性能、抗菌性能、舒适性能以及高强度防护工装面料的研发,不仅满足了当前电力、能源、石油石化行业的安全防护着装需要,也为生产一线产业工人提供了更加安全、舒适、时尚、环保的多元保障,进一步推动了我国个体安全防护水平的显著提升。

3.传统的防静电面料,以纯棉或棉涤混纺材质为主,产业工人在作业中出汗量太大时,衣服处于长期潮湿环境,会导致细菌、病菌的滋生,从而引发皮肤病;此外,太阳光谱中的紫外线不仅使纺织品褪色和脆化,也可使人体皮肤晒伤老化,产生黑色素和色斑,更严重的还会诱发癌变,危害人类健康。作为野外作业的产业工人,对紫外线的防护非常必要,服装面料作为人体的第二层皮肤,应具有一定的保护人体免受外界恶劣环境侵害的功能。

技术实现要素:

4.根据本技术的一个方面,提供了一种抑菌防紫外防静电防护工装面料,该面料具有优良的防静电、防紫外线和抑菌性能和抗皱易护理性,符合国家标准规定,能满足工业生产和使用的需求。

5.所述面料由经纱、纬纱和导电纱纺织而成;

6.所述经纱和所述纬纱均为混纺纱;

7.所述导电纱包括有机导电纤维和混纺纱;

8.所述混纺纱组成成分按照质量百分比包括:棉纤维40%-50%、聚酯纤维30%-40%、竹纤维10%-30%;

9.所述面料中,有机导电纤维的含量0.5-1.5%。

10.可选地,所述混纺纱的细度为15s-35s;

11.所述混纺纱的捻系数为320-370。

12.可选地,所述面料的单位面积质量为150-260g/m2;

13.优选地,所述面料为2/1斜纹组织。在密度相同的条件下,2/1斜纹织物的抗剪切力最强,本发明制备的面料是用于产业工人的防护穿戴,抗剪切力大的面料更有利于作业环境复杂的环境中个体防护。

14.下表为相同线密度,相同原料,不同织物组织的抗剪切力实验数据:

[0015][0016]

可选地,所述面料中,相邻经向导电纱之间的距离为0.7-1.0cm,相邻纬向导电纱之间的距离为0.7-1.0cm;形成导电纱网格为0.7-1.0cm

×ꢀ

0.7-1.0cm。

[0017]

不同导电纱间距面料/服装小样(32s×

32

s 130

×

70有机导电纤维为锦纶基20d/3f)的防静电性能试验,结果如下

[0018]

导电纱间距(cm)0.50.81.0带电电荷量(μc)0.500.520.57点对点电阻(ω)1.0

×

1061.5

×

1076.7

×

109[0019]

gb12014《防护服装防静电服》中规定,防静电面料中导电纱间距≤1.0cm,面料点对点电阻≤1.0

×

10

11

,服装带电电荷量≤0.6μc/套。

[0020]

为防止服装静电积聚所产生的火花与易燃易爆接触可能造成的安全隐患。依据gb39800.2-2020《个体防护装备配备规范第2部分:石油、化工、天然气》标准要求,石油、化工、天然气行业须配备符合gb12014-2019 《防护服装防静电服》标准要求的防静电防护服,防静电防护服的最长更换周期为36个月。

[0021]

安全是天,防静电防护服作为企业员工安全作业的最后一道防线,不仅肩负着企业员工的作业安全,还关系到家庭的幸福和社会的稳定。兼顾面料防静电性能耐久性与稳定性,确保防静电性能3年有效期,以及工装面料经济性、实用性,申请人将面料的导电纱间距优选在0.8

×

0.8(cm)。

[0022]

本技术面料中,竹纤维的引入,赋予面料良好的透气性、瞬时吸水性、较强的耐磨性和良好的染色特性的同时,也使面料具有天然抑菌、除螨、防臭和抗紫外线功能;棉纤维亲肤性佳、舒适透气、触感独特;聚酯纤维不仅弥补了竹纤维湿态下断强小的弊端,更增加了面料耐晒强度及尺寸稳定、便于打理的特质;在面料制作中经纬向嵌入网格状导电纤维,使面料具备稳定、永久的防静电性能。

[0023]

优选大比例的棉及竹纤维、小比例的聚酯纤维,确保了面料遇火不收缩、无熔融滴落,其使用安全性得到有力保证,并兼顾工装面料作业防护性、预防热应急性、健康防护性及强力耐磨等理化指标和服用舒适性,使单一面料具备的功能性更多,舒适感更强。

[0024]

本技术面料中,竹纤维不同于市场上常见的竹纤维,是以竹子为原料, 利用专利技术(专利号:zl00135021.8)以特殊的高科技工艺生产的生态环保纤维,具有优异的抑菌防臭防紫外性能,有oeko-tex生态认证(证书befo 039477)、sgs抑菌检测(no.sl520052304130tx)。竹纤维的成分鉴别被业内人士称为世界难题,目前竹纤维标准不完善,检测手段落后,市场上存在以假乱真的竹纤维产品。该竹纤维拥有自创的竹纤维成分检测识别剂,竹纤维成分清晰明确得以测试。

[0025]

本技术面料中,竹纤维不同于市场上常见的竹纤维,是以竹子为原料, 利用专利

技术(专利号:zl00135021.8)以特殊的高科技工艺生产的生态环保纤维,具有优异的抑菌防臭防紫外性能,有oeko-tex生态认证(证书befo 039477)、sgs抑菌检测(no.sl520052304130tx)。竹纤维的成分鉴别被业内人士称为世界难题,目前竹纤维标准不完善,检测手段落后,市场上存在以假乱真的竹纤维产品。该竹纤维拥有自创的竹纤维成分检测识别剂,竹纤维成分清晰明确得以测试。

[0026]

fz/t01057-2007《纺织纤维鉴别试验

‑‑‑

燃烧法》,经观察,竹纤维的燃烧特性如下:

[0027]

靠近火源:不熔不缩

[0028]

接触火源:迅速燃烧,火焰青黄色

[0029]

离开火源:继续燃烧。吹灭火焰后,仍有火燃延续,但延续时间不长。

[0030]

燃烧气味:烧纸的味道。

[0031]

燃烧灰烬:少量的灰白色细软粉末

[0032]

由此可看到:该竹纤维的燃烧性能与基本棉、麻、粘胶纤维类似。

[0033]

为了满足工装面料安全防护性能、着装舒适性及抑菌防紫外性,特别是抑菌性、拉伸强力、撕裂强力和耐磨性能、无熔融无滴落性及抗皱易打理的功能满足预期,申请人对棉、涤、竹三组分的混纺比进行了优选。

[0034]

表1棉、涤、竹三种纤维的主要性能指标

[0035][0036]

从以上三种纤维的主要性能看,采用大比例的棉及竹纤维、小比例的聚酯纤维,首先棉/竹较大的比重可赋予面料较好的悬垂性;其次初始模量高,对变形的抵抗能力强,抗褶皱及抗起毛起球性好,在加上小比例的涤纶,使面料具备了免烫易打理的性能。

[0037]

表2棉、涤、竹三组分不同混纺比的纱支为32s、密度为130

×

70织物小样纱线测试结果

[0038]

[0039][0040]

涤纶因具有功能性、挺括、耐磨以及色牢度好等优势已成为工装面料的主要纤维原材料之一。但面料中涤纶量过高时,遇火容易收缩熔融滴落,灼伤皮肤,造成二次伤害。通过上述实验我们看到,在棉+竹的混纺含量达到60%以上时,织物遇火形成炭化膜,可有效避免、减轻工装面料熔融滴落造成的二次伤害。

[0041]

随着聚酯纤维在工装中的普及应用,有效的改善了产业工人的着装舒适性。但是含聚酯纤维的工装在燃烧后所形成的收缩、熔融、滴落,不仅会给产业工人造成二次伤害,甚至危及生命安全。为此,无熔融、无滴落作为防烫伤指标纳入gb8965-1998阻燃服标准。

[0042]

我们经过反复研究,综合纱线及织物断裂强力、尺寸稳定、吸湿透气、热湿舒适性等服用安全、舒适性能,及最佳性价比,在棉/涤/竹(50/40/10)均得到了较好体现。

[0043]

所述竹纤维:纤度1.56dtex,细度38mm,倍长纤维5mg/100g,断强 2.56cn/dtex,回潮率12.4%,断裂伸长率18.14%。

[0044]

所述棉纤维为:100%新疆129细绒棉,品质长度31.91mm,主体长度28.89mm,纤维基数38,短绒率9.6%,成熟系数1.58,纤维支数5530 公支,单纤强力4.2cn,断裂长度23.23mm,含杂率1.5%,技术品级1,手扯长度29mm。

[0045]

所述聚酯纤维:纤度1.56tex,细度38mm,倍长纤维4.3mg/100g,断强5.24cn/dtex,断裂伸长率15.47%,疵点含量0.35mg/100g,含油率0.15%。

[0046]

所述导电纤维为日本钟纺belltron/9r1/20d/3f有机导电纤维。

[0047]

本技术另一方面公开了上述抑菌防紫外防静电防护工装面料的制备方法,其特征在于,所述方法至少包括以下步骤:

[0048]

步骤1、将棉纤维、聚酯纤维和竹纤维混纺,得到混纺纱;

[0049]

步骤2、将所述混纺纱与有机导电纤维并捻,得到导电纱;

[0050]

步骤3、将所述混纺纱分为经纱和纬纱,与所述导电纱,纺织得到坯布;

[0051]

步骤4、对所述坯布进行染整,得到所述抑菌防紫外防静电防护工装面料。

[0052]

与棉纤维相比,竹纤维和聚酯纤维在含杂、含短绒方面存在明显的差别,因此,在生产时宜采用不同的工艺流程。竹纤维、聚酯纤维侧重于开松、混合、均匀;棉纤维侧重于除杂、除短绒。竹纤维、聚酯纤维在圆盘按比例混合,制成混合生条;棉纤维原料经过清、梳后,在并条工序与混合条进行混并。

[0053]

可选地,所述步骤1包括:

[0054]

1.1将所述竹纤维和所述聚酯纤维按比例混合,经清花、梳棉,得到生条;

[0055]

对所述棉纤维进行清花、梳棉,得到棉条;

[0056]

1.2将所述混合条和所述棉条并条,得到所述混条;

[0057]

1.3将所述混条依次纺成粗纱、细纱,经自络,得到混纺纱。

[0058]

由于竹纤维回潮率高、吸湿快,在同等条件下,竹纤维比其它纤维素纤维更容易吸湿快干,故在纺纱过程中会产生大量的静电,引起绕罗拉和皮辊,影响生产和进度。根据竹纤维的回潮率及含油率大小,在投料前对竹纤维按质量的0.1%~0.5%进行加湿(即加水

量为竹纤维质量的 0.1%~0.5%,优选地采用0.3%),然后使竹纤维养生6-8小时,以保证纤维在以后的各工序中处于放湿状态。

[0059]

根据竹/聚酯/棉三种纤维的特性,为保证混纺比的准确,采取竹/聚酯两种纤维原料按比例混合经过清花、梳棉制成混合生条,然后在并条与棉纤维生条按照工艺混纺比设计要求,混并为竹/聚酯/棉熟条。

[0060]

与棉纤维相比,竹纤维和聚酯纤维斜纹在含杂、含短绒方面存在明显的差别,因此,在生产时宜采用不同的工艺流程。竹纤维和聚酯纤维侧重于开松、混合、均匀;棉纤维侧重于除杂、除短绒。竹纤维和聚酯纤维在圆盘按比例混合,制成混合生条;棉纤维原料经过清、梳后,在并条工序与混合条进行混并。

[0061]

可选地,步骤1.1中所述混合条制备中,清花条件为:抓棉打手转速 750-800r/min;开棉机采用梳针打手,打手速度350-450r/min;给棉罗拉转速65-75r/min,棉卷定量375-410g/m,棉卷不匀率<1.0%;优选地,抓棉打手转速975r/min,开棉机采用梳针打手,打手速度400r/min,给棉罗拉转速69r/min,棉卷定量390g/m。

[0062]

竹/聚酯混合条清花时,竹纤维和聚酯纤维在圆盘按混纺比例采取包混,加湿时放入两种纤维总质量0.3%~0.7%的抗静电剂(优选加入0.5%),以提高纤维的抗静电能力。采用“少打多松、精细抓棉、少落杂质”的工艺原则,加强混合,避免混色,使混棉更加均匀。

[0063]

所述梳棉条件为:锡林转速300-350r/min,刺辊转速750-850r/min,道夫转速15-25r/min,刺辊与给棉板隔距为0.35-0.4mm,所述生条的干定量17.5-18.5g/5m;优选地,锡林转速330r/min,刺辊转速800r/min,道夫转速21r/min,刺辊-给棉板隔距为0.37mm,生条干定量18.2g/5m。

[0064]

竹纤维/聚酯纤维混合条的梳棉过程中,应当根据两种纤维的特性,采用柔性梳理,选择适当的锡林、刺辊线速比和给棉板与刺辊的距离,调整好给棉板的高度,以免发生断裂。

[0065]

可选地,步骤1.1中所述棉条的制备采用清花-梳棉联合处理,所述联合处理条件为:抓棉机的打手速度1300-1350rpm,抓棉深度2.30-3.50mm,开棉机打手速度630-690rpm,尘棒角5-9

°

,车速85-95m/min,所述棉条的干定量18.5-19.5g/5m。优选地,抓棉机的打手速度1330rpm,抓棉深度 3mm,开棉机打手速度660rpm,尘棒角度7

°

,车速90m/min,棉条干定量 18.9g/5m。通过控制棉条的制备工艺减少纤维损伤,控制短绒增长率,减少棉结的产生,排除杂质。

[0066]

可选地,步骤1.2中所述并条条件为:混条定量17.3-18.0g/5m,头道牵伸倍数1.65-1.70,二道牵伸倍数1.20-1.30,输出速度280-320m/min。优选地,混条定量17.6g/5m,头道牵伸倍数1.68,二道牵伸倍数1.25,输出速度300m/min。本技术并条采用三道并条,能够改善条子重量不匀率。

[0067]

可选地,所述粗纱条件为:罗拉隔距27mm

×

37mm,前罗拉转速 200-260r/min,粗纱定量4.5-5.0g/10m,捻系数80-85,萨斯条干不匀率小于15.0%,重量不匀率小于0.8%。

[0068]

可选地,所述细纱条件为:前后区牵伸倍数1.0-1.3,罗拉隔距17.5mm

ꢀ×

34.5mm,钳口宽2-3mm,胶辊邵氏硬度60-70,网格圈目数120-160,负压值2..0-3.5pa,总牵伸50-60倍,捻系数320-370,纺出纱号18.3tex,定速12000-13000r/min。优选地,前后区牵伸倍数1.15,罗拉隔距17.5mm

ꢀ×

34.5mm,钳口宽2.5mm,胶辊邵氏硬度68

°

,网格圈目数140,负压值

2.7pa,总牵伸56.26倍,捻系数350,纺出纱号18.3tex,定速12500r/min。

[0069]

可选地,所述自络条件如下:捻接合格率≥90%,络筒效率≥80%,清纱器工艺参数设置:棉结150%

×

0.5cm;短粗节110%

×

1.2cm,长粗节 40%

×

10.0cm,细节-40%

×

3.5cm。

[0070]

可选地,所述导电纱的捻度为35-55捻/10cm。

[0071]

可选地,步骤3中所述纺织包括:整经、浆纱、穿筘和织造;

[0072]

所述整经条件为:车速700-800m/min,张力杆间距10-20mm,卷绕密度0.55-0.65g/m2;优选地,车速750m/min,张力杆间距15mm,卷绕密度 0.60g/m2。

[0073]

所述浆纱条件为:车速50-60m/min,退绕张力370-430n,喂入张力 150-200n,卷绕张力2500-2800n,压浆力12-20n,浆槽温度90-100℃,上浆率10-12%;

[0074]

所述穿筘条件为:分纱针号9-10,工作气压0.5-1.0mpa;优选地,工作气压0.7mpa。

[0075]

所述织造条件为:车速700-800rpm,综平时间270

°‑

300

°

,开口臂长度依次采用78mm、68mm、58mm和48mm,后梁高度90-120mm,布机效率≥90%。优选地,车速750rpm,综平时间290

°

,后梁高度100mm。

[0076]

可选地,所述步骤4中所述染整的工艺流程包括:煮练漂白、烧毛、丝光、定型、染色、预缩。

[0077]

可选地,所述煮练漂白采用冷轧堆练漂处理工艺;

[0078]

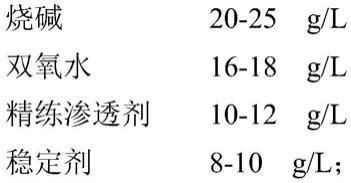

所述冷轧堆练漂处理工艺中,采用的冷轧漂液处方为:

[0079][0080]

所述双氧水的质量分数为100%;

[0081]

所述精练渗透剂包括88;

[0082]

所述稳定剂包括s-2;

[0083]

所述冷轧堆练漂处理工艺的条件为:

[0084]

车速

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50-55m/min

[0085]

工艺轧车压力

ꢀꢀꢀꢀꢀꢀ

0.7-1.2kgf/cm2[0086]

轧液率

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

105-115%。

[0087]

具体实施中,冷轧堆练漂处理后,控制卷轴转速5-8转/分,将打好卷的布在室温堆置22-24小时。然后进行高温水洗,高温水洗可以在皂洗联合机上洗,也可以在冷轧堆专用水洗机洗。

[0088]

高温水洗的条件为:

[0089]

工艺车速

ꢀꢀꢀ

40-45m/min

[0090]

采用精练渗透剂88用量为5-8g/l(从第一道水洗槽开始);水洗温度 95-100℃,水洗槽不少于12组,保证充分溢流,水洗干净。

[0091]

高温皂洗确保将布面的浆料、棉杂、油污去除干净。

[0092]

主要指标:退浆率大于6级,30分钟毛效大于8厘米,布面干净平整,白度好,棉籽壳

去除干净,无黄斑、破洞、皱条、油污等疵点。

[0093]

可选地,所述烧毛工艺条件为:火口温度1400℃-1500℃,冷水辊冷却布面降温,烧毛车速80-100m/min,烧毛等级达到4级以上。

[0094]

具体地,采用两正/两反共四道火口的天然气烧毛机进行烧毛,经过烧毛后的织物布面平整光洁,纬向门幅回缩不大于3%。

[0095]

可选地,所述染整还包括:在烧毛后对所述坯布进行复漂;

[0096]

所述复漂采用的漂洗液中包括:100%双氧水4-5g/l,稳定剂pl 5-6g/l,精练渗透剂s85 3-5g/l;

[0097]

所述漂洗液的ph为10-11;

[0098]

所述复漂的条件为:轧液率90-100%,汽蒸箱温度100-102℃堆置 50-60min,工艺车速55-60m/min,水洗温度85℃以上;

[0099]

所述复漂的要求为:复漂后织物的白度大于85,30min毛效大于10 厘米。

[0100]

复漂可以进一步提高织物质量,增加布面白度,增加染料上染率,使布面的颜色更加饱满、鲜艳、通透感强,特别适用于大红、艳蓝(天空蓝)、雀蓝(湖水蓝)等鲜亮色。本技术复漂采用煮漂联合机。

[0101]

可选地,所述丝光的条件为:轧碱浓度170-180g/l,工艺车速50-55 m/min。具体实施中,丝光采用高速直棍布夹丝光联合机,丝光的主要作用为:提高棉纤维和竹纤维的上染率,降低缩水率,消除皱条,增加布面光泽。由于竹纤维不耐高浓度烧碱,因此需要采用低碱丝光工艺。

[0102]

可选地,所述定型的条件为:定型温度200-205,工艺车速60-65m/min。具体实施中,热定型采用门富士10箱定型联合机,热定型的主要作用为:提高分散染料对聚酯纤维的上染率,降低织物缩水率,消除皱条,确定纬向门幅大小。由于竹纤维不耐高温处理,因此定型温度比常规品种低。

[0103]

由于本品种属于三组分纤维织物,并且设计在平幅染色联合机上染色,因此分两步法染色。第一步先染聚酯纤维,设备采用热熔染色联合机,分散染料采用高日晒、高耐洗型品种,确保染色各项牢度优异;第二步染棉纤维和竹纤维,采用打底-皂洗染色联合机,采用进口高日晒活性染料(日本住友、美国亨斯曼),确保织物日晒牢度优异。

[0104]

可选地,所述染色包括分散染料染色和活性染料染色;

[0105]

所述分散染料热熔染色过程中,染色条件为:

[0106]

车速45-50m/min,焙烘温度180-220℃;

[0107]

还原清洗工艺:烧碱20-25g/l,保险粉20-22g/l,皂洗剂1-3g/l;皂洗(100℃)、水洗(85℃以上)

[0108]

所述活性染色过程中,染色条件为:车速45-50m/min;

[0109]

所述活性染色过程中,皂洗剂用量:1-2g/l;

[0110]

所述活性染色过程中,水洗皂洗条件为:皂洗(100℃)、水洗(85℃以上);

[0111]

皂洗剂选自oes-33。

[0112]

可选地,所述染整还包括后整理工艺,所述后整理工艺包括:在染色后对所述染后半制品进行柔软处理、拉幅处理和固色处理;

[0113]

技术难点是加柔软剂可以得到柔软蓬松的手感,但是大多数柔软剂会导致织物断

裂强力下降,主要原理是柔软剂会降低纤维之间的摩擦力,随之降低纤维之间的抱合力,最终降低织物的断裂强力,最大可达20-30%,在这一点上竹纤维比棉纤维更敏感,因为竹纤维表面更光滑。另一个副作用时大多数柔软剂对染料有萃取作用,和用量、温度、时间呈正相关作用,不同的柔软剂之间色牢度降低差异可达1-2级,除此之外所选用的柔软剂和固色剂必须是亲水的,否则会影响竹纤维的吸湿速干性能,

[0114]

为了不影响竹纤维的亲水、吸湿性能,本专利的发明人经过多次试验,终于找到一种三元嵌段聚的亲水硅油(代号sh-01)做柔软剂可以达到工艺要求。

[0115]

具体地,亲水柔软剂sh-01用量为20-30g/l。

[0116]

所述拉幅处理的条件为:拉幅下机门幅比成品门幅大2-3厘米;

[0117]

所述固色处理采中所用固色剂的用量为2-8g/l。

[0118]

具体地,固色剂采用固色剂3a。

[0119]

可选地,所述预缩的条件为:车速45-55m/min,橡胶毯压力 1.5-2.5kgf/cm2,蒸汽压力4-5kgf/cm2。预缩处理能够降低织物缩水率,将织物缩水率控制在要求的范围之内,并且经过预缩后的织物,手感更加柔软,布面更加平整光洁。

[0120]

本技术中,聚酯纤维又叫做“涤纶”。

[0121]

本技术能产生的有益效果包括:

[0122]

1)本技术将竹纤维、聚酯纤维、棉纤维按照特定比例混纺,赋予防静电面料全新的抑菌、防紫外性能。

[0123]

2)本技术通过采用大比例的棉纤维及竹纤维、小比例的聚酯纤维的比例关系,确保了面料遇火无熔融,服用安全性得到有力保证。竹纤维、聚酯纤维、棉纤维的科学搭配,使单一面料具备的功能性更多,舒适感更强。

[0124]

3)本技术制备过程中根据三种纤维的特性,进行分步纺纱,确保了各纤维按照比例搭配的同时,提高了纱线质量;通过分步染色,提高了面料的染色牢度;通过复漂,提高了染色上染率。

具体实施方式

[0125]

下面结合实施例详述本技术,但本技术并不局限于这些实施例。

[0126]

如无特别说明,本技术的实施例中的物料均通过商业途径购买。

[0127]

所用精炼剂88及s-85、洗立净oes-33为杭州桑瑞斯新材料有限公司生产、稳定剂s-2为上海恒普达科技有限公司生产、稳定剂pl为 huntsman公司生产。

[0128]

本技术抑菌防紫外防静电防护工装面料工艺流程如下:

[0129]

步骤1、竹纤维和所述聚酯纤维制备混合条

[0130]

竹纤维和聚酯纤维

→

fa002d抓棉机

→

s fa035c混棉机

→

fa106b开棉机

→

fa616b振动棉箱

→

a076f打手成卷机

→

fa231a梳棉机

→

混合条;

[0131]

具体为:

[0132]

清花条件为:抓棉打手转速750-800r/min;开棉机采用梳针打手,打手速度350-450r/min;给棉罗拉转速65-75r/min,棉卷定量375-410g/m,棉卷不匀率<1.0%;

[0133]

梳棉条件为:锡林转速300-350r/min,刺辊转速750-850r/min,道夫转速15-25r/min,刺辊与给棉板隔距为0.35-0.4mm,所述混合条的干定量 17.5-18.5g/5m。

[0134]

步骤2、棉纤维制备棉条

[0135]

棉纤维

→

1204a(一机一线)清梳联串联两台异纤机(瑞士优析、北京大恒)

→

fa313预并条机

→

e35条并卷机(ht181a条并卷机)

→

e80 精梳机;

[0136]

所述联合处理条件为:抓棉机的打手速度1300-1350rpm,抓棉深度 2.30-3.50mm,开棉机打手速度630-690rpm,尘棒角5-9

°

,车速85-95m/min,所述棉条的干定量18.5-19.5g/5m。

[0137]

步骤3、制备混纺纱

[0138]

混合条+棉条

→

fa311型并条机(三道)

→

jwf1415型粗纱机

→ꢀ

jwf1516型紧密纺细纱机

→

acx-6自动络筒机;

[0139]

3.1并条条件为:混条定量17.3-18.0g/5m,头道牵伸倍数1.65-1.70,二道牵伸倍数1.20-1.30,输出速度280-320m/min;

[0140]

3.2粗纱条件为:罗拉隔距27mm

×

37mm,前罗拉转速200-260r/min,粗纱定量4.5-5.0g/10m,捻系数80-85,萨斯条干不匀率小于15.0%,重量不匀率小于0.8%;

[0141]

3.3细纱条件为:前后区牵伸倍数1.0-1.3,罗拉隔距17.5mm

×

34.5mm,钳口宽2-3mm,胶辊邵氏硬度60-70,网格圈目数120-160,负压值2..0-3.5pa,总牵伸50-60倍,捻系数320-370,纺出纱号18.3tex,定速12000-13000r/min;

[0142]

3.4自络条件为:捻接合格率≥90%,络筒效率≥80%,清纱器工艺参数设置:棉结+200%

×

0.5cm;短粗节110%

×

1.2cm,长粗节+50%

×

10.0cm,细节-50%

×

3.5cm。

[0143]

步骤4、将导电丝与竹/聚酯/棉混纺纱并捻,制得捻度为35-55捻/10cm 的导电纱;

[0144]

步骤5、将混混纺纱和导电纱按照一定密度在喷气布机织造成单位面积质量为150-260g/m2的坯布;具体为:

[0145]

5.1整经

[0146]

整经条件为:车速700-800m/min,张力杆间距10-20mm,压纱辊压力 9(格),卷绕密度0.55-0.65g/m2;整经采用贝宁格zc-l-180机型。

[0147]

5.2浆纱

[0148]

浆纱条件为:车速50-60m/min,退绕张力370-430n,喂入张力 150-200n,卷绕张力2500-2800n,压浆力12-20n,浆槽温度90-100℃,上浆率10-12%;浆纱采用祖克s432机型。

[0149]

5.3穿筘

[0150]

穿筘条件为:分纱针号9-10,工作气压0.5-1.0mpa;穿筘采用史陶比尔delta110机型。因为是防静电品种,自动穿工序备好纱架后,将导电纱剪下打结,同时在纹板图设定时,将导电纱所处纹板图中的数字由“1”改为“0”,待穿经结束后手动补穿导电纱。

[0151]

5.4织造

[0152]

织造条件为:车速700-800rpm,综平时间270

°‑

300

°

,开口臂长度依次采用78mm、68mm、58mm和48mm,后梁高度90-120mm,布机效率≥90%。织造采用日本津田驹zax-9100机型。

[0153]

步骤6、对坯布进行染整,工艺流程为:

[0154]

翻缝

→

冷轧堆练漂

→

烧毛

→

复氧漂

→

丝光

→

热定型

→

分散染料染色

→

活性染料染色

→

柔软拉幅

→

预缩

→

验码

[0155]

6.1翻布缝头:翻布整齐,布箱两头打印注明合同号,标识清楚,注意斜纹织物正反

面不能搞错。缝头平直坚牢均匀,针密30-35针/10厘米,两边加密1-1.5厘米。

[0156]

6.2煮练漂白:采用冷堆打卷机

[0157]

采用的冷轧漂液处方为:

[0158][0159]

所述冷轧堆练漂处理工艺的条件为:

[0160]

车速

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50-55m/min

[0161]

轧车压力

ꢀꢀꢀꢀꢀꢀ

0.7-1.2kgf/cm2[0162]

轧液率

ꢀꢀꢀꢀꢀꢀꢀꢀ

105-115%;

[0163]

冷轧堆练漂处理后,打完卷后包装完好,卷轴转速5-8转/分,室温堆置22-24小时。然后进行高温水洗,高温水洗的条件为:

[0164]

工艺车速

ꢀꢀꢀꢀꢀꢀꢀ

40-45m/min

[0165]

皂洗温度

ꢀꢀꢀꢀꢀꢀꢀ

95-100℃ 水洗槽不少于12组。

[0166]

6.3烧毛:采用两正/两反共四道火口的天然气烧毛机进行烧毛,火口温度1400℃-1500℃,冷水辊冷却布面降温,烧毛车速80-100m/min,烧毛等级达到4级以上。

[0167]

6.4复漂:煮漂联合机后单元

[0168]

采用的漂洗液中包括:100%双氧水4-5g/l,稳定剂pl 5-6g/l,精练渗透剂s85 3-5g/l;

[0169]

所述漂洗液的ph为10-11;

[0170]

采用复漂的条件为:轧液率90-100%,汽蒸箱温度100-102℃堆置 50-60min,工艺车速55-60m/min,水洗温度85℃以上;

[0171]

6.5丝光:采用高速直棍布夹丝光联合机

[0172]

丝光的条件为:轧碱浓度170-180g/l,工艺车速50-55m/min。

[0173]

6.6热定型:采用门富士10箱定型联合机

[0174]

定型的条件为:定型温度180-210℃,工艺车速60-65m/min。

[0175]

6.7分散染料染色:采用热熔染色联合机

[0176]

具体包括:浸轧分散染料—红外线预烘—热风烘干(70-90℃)—热熔焙烘——还原清洗。

[0177]

染色条件为:车速45-50m/min,焙烘温度180-220℃;

[0178]

其中,所述还原清洗包括皂洗和水洗,皂洗采用的清洗剂中包括:烧碱20-25g/l,保险粉18-22g/l,皂洗剂洗立净oes-33 2-3g/l;皂洗温度 100℃,水洗温度85℃以上。

[0179]

6.8活性染色:采用打底皂洗染色联合机

[0180]

具体包括:浸轧活性染料—红外线预烘—热风烘干(70-90℃)—汽蒸固色(温度102℃度*60秒)——皂洗*3道—水洗*8道。

[0181]

染色条件为:车速45-50m/min;皂洗剂用量:洗立净oes-33 1-2g/l

[0182]

水洗皂洗条件为:皂洗(100℃)、水洗(85℃以上)。

[0183]

6.9依次对染色后的织物进行柔软处理、拉幅处理和固色处理。

[0184]

亲水柔软剂sh-01的用量为20-30g/l;

[0185]

拉幅处理的条件为:拉幅下机门幅比成品门幅大2-3厘米;

[0186]

固色处理采中所用固色剂3a的用量为2-8g/l。

[0187]

6.10预缩

[0188]

预缩的条件为:车速45-55m/min,橡胶毯压力1.5-2.5kgf/cm2,蒸汽压力4-5kgf/cm2。

[0189]

实施例1

[0190]

按照混纺纱中棉纤维45%、聚酯纤维30%、竹纤维25%;面料中机导电纤维的含量1.0wt%,制备面料。

[0191]

1)混合条的制备——清花:棉卷定量390g/m,梳针打手速度400r/min。

[0192]

2)混合条的制备——梳棉:锡林转速330r/min,刺辊转速800r/min, 道夫转速21r/min,刺辊-给棉板隔距为0.37mm,混合条干定量18.2g/5m。

[0193]

3)棉条制备——清梳联:棉条定量18.9g/5m,车速90m/min。

[0194]

4)混合条+棉条的混并:混条定量17.6g/5m,头道牵伸倍数1.68,二道牵伸倍数1.25,输出速度300m/min。

[0195]

5)粗纱的制备:粗纱定量4.73g/10m,捻度3.45捻/米。

[0196]

6)细纱的制备:捻系数350,纺出纱号18.3tex,定速12500r/min。

[0197]

7)筒纱的制备:络筒效率≥80%,清纱器工艺参数设置:棉结+200%

×

0.5cm,短粗节110%

×

1.2cm,长粗节+50%

×

10.0cm,细节-50%

×

3.5cm,得到竹/涤/棉混纺32s纱。

[0198]

8)导电纱的制备:将有机导电丝与竹/涤/棉混纺32s纱并捻,制得捻度为600捻/10cm的导电纱。

[0199]

9)坯布织造:采用喷气布机,将上述制备的质量份数分别为棉纤维 45%、聚酯纤维30%、竹纤维25%的32s纱,分别作为经纱和纬纱,织造过程中分别在经向和纬向均间隔0.9

×

0.8cm网格状织入所述导电纱,制成成品导电纱网格间距0.8

×

0.8cm、克重150g/m2防静电面料。

[0200]

9.1)整经条件如下:车速750m/min,张力杆间距15mm,压纱辊压力9(格),卷绕密度0.60g/m2。

[0201]

9.2)浆纱条件如下:车速55m/min,退绕张力400n,喂入张力180n,卷绕张力2500n,压浆力16n,浆槽温度95℃,上浆率10%。

[0202]

9.3)穿筘条件如下:分纱针号9-10,工作气压0.7mpa,自动穿工序备好纱架后,将导电纱剪下打结,同时在纹板图设定时,将导电纱所处纹板图中的数字由“1”改为“0”,待穿经结束后手动补穿导电纱。

[0203]

9.4)织造条件为:车速750rpm,综平时间290

°

,开口臂长度依次采用78mm、68mm、58mm和48mm,后梁高度100mm,布机效率≥90%。

[0204]

10)翻布缝头:针密30针/10厘米,两边加密1厘米。

[0205]

11)冷轧堆练漂:

[0206]

采用的冷轧漂液处方为:

[0207]

烧碱20g/l,100%双氧水16g/l,精练渗透剂88 10g/l,稳定剂s-2 8g/l;

[0208]

车速50m/min,轧车压力1.0kgf/cm2,轧液率110%,室温堆置24小时后,高温水洗(车速40m/min,皂洗温度95℃,水洗槽15组),退浆率大于6级,30分钟毛效大于8厘米。

[0209]

12)烧毛:采用两正/两反共四道火口烧毛,火口温度1400℃,烧毛车速100m/min,烧毛等级达到4级以上。

[0210]

13)复漂:采用的漂洗液中包括:双氧水4g/l,稳定剂pl 5g/l,精练渗透剂s85 3g/l,漂洗液的ph为10.5;

[0211]

轧液率100%,汽蒸箱温度100℃堆置60min,工艺车速60m/min,水洗温度≥85℃。

[0212]

13)丝光:轧碱浓度175g/l,工艺车速55m/min。

[0213]

14)热定型:定型温度200℃,工艺车速65m/min。

[0214]

15)分散染料染色:工艺车速50m/min,焙烘温度200℃,然后还原清洗布面浮色,烧碱2g/l,保险粉18g/l,皂洗剂2g/l,水洗温度95℃。

[0215]

16)活性染料染色:工艺车速450m/min,皂洗剂2g/l,水洗温度90℃。

[0216]

17)柔软、拉幅、固色:亲水柔软剂sh-01:205g/l,固色剂3a:5 g/l,拉幅下机门幅比成品门幅大2.5厘米。

[0217]

18)预缩:车速50m/min,橡胶毯压力2kgf/cm2,蒸汽压力4kgf/cm2。

[0218]

实施例2

[0219]

其他步骤与实施例1相同,不同之处在于:

[0220]

7)将竹/涤/棉混纺32s纱经过并线、倍捻为竹/涤/棉混纺32s/2股线;

[0221]

8)将两根竹/涤/棉混纺32s纱与有机导电丝并捻制得捻度为400捻 /10cm的32s/2+40d导电纱。

[0222]

9)将质量份数分别为棉纤维45%、聚酯纤维30%、竹纤维25%的32s/2 纱,分别作为经纱和纬纱,织造过程中分别在经向和纬向均间隔0.9

×

0.8cm 网格状织入所述导电纱,制成成布导电纱网格间距0.8

×

0.8cm、克重 245g/m2防静电面料。

[0223]

因为目前尚没有相关棉/涤/竹混纺本色纱行业标准,我们采用【精梳棉涤混纺本色纱fz/t12006-2011】对实施例1和2所得混纺纱结果进行比对;按照【防护服装防静电服gb12014-2019】和【纺织品抗菌性能的评价第3部分:震荡法gb/t20944.3-2008】对面料进行性能测试对比,结果如下:

[0224]

竹/涤/棉32s混纺纱的性能指标见表3:

[0225]

表3

[0226][0227][0228]

竹/涤/棉32s/2混纺纱的性能指标见表2:

[0229]

表2

[0230][0231]

从上表中可以看出,本技术制备的纱线强力高、条干均匀度好,纱线毛羽少,成纱质量好,达到了对比国准的优等品以上水平。

[0232]

抑菌防紫外防静电防护工装面料的作业防护、健康防护、防紫外性能等理化指标检测数据见表3:

[0233]

表3抑菌防紫外防静电防护工装面料性能检测指标

[0234]

[0235][0236]

抑菌防紫外防静电防护工装面料抑菌性能检测指标见表4:

[0237]

表4抑菌防紫外防静电防护工装面料的抑菌率测试

[0238][0239][0240]

由上述测试结果可知,本技术的抑菌防紫外防静电防护工装面料,其防静电性能

均能达到国家标准要求,且指标接近或达到最优要求;防紫外性能、抑菌性均满足标准要求,悬垂性优异。

[0241]

该面料吸湿透气性好、服用性能优越,对人体皮肤有较好的亲和力,无任何刺激或副作用,无熔融、无滴落,服用安全性高,是一款安全、舒适、时尚、环保的高性能防静面料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1