一种抗菌阻燃的水晶绒面料及其生产工艺的制作方法

1.本发明实施例涉及面料技术领域,具体涉及一种抗菌阻燃的水晶绒面料及其生产工艺。

背景技术:

2.水晶绒属于化纤或后整理面料,其原料为涤纶。而且随着水晶绒的使用面不断扩展,其应用的场景也越来越多,而随之对水晶绒的功能要求也越来越多。如抗菌阻燃已经成为最基本的要求,但是由于水晶绒在制作的过程中,需要对其绒面进行多次的处理才能达到使用的要求,然而增加抗菌阻燃等功能处理时,会影响绒面的处理效果。

技术实现要素:

3.为此,本发明实施例提供一种抗菌阻燃的水晶绒面料及其生产工艺,以解决现有技术中附加功能的处理工艺会对绒面产生影响的问题。

4.为了实现上述目的,本发明的实施方式提供如下技术方案:一种抗菌阻燃的水晶绒面料的生产工艺,包括如下步骤:步骤100、对坯布进行预定型和二次定型以提高坯布的平整度和减少褶皱、折痕;步骤200、将经过定型处理的坯布顺次穿过装有多根针布的梳毛机进行首次梳毛,在坯布的前进方向上设置有不少于三组的针布;步骤300、将梳毛后的坯布通过带有沟槽的烫辊,在烫辊高温作用下反复拍打坯布的毛面形成水晶绒半成品;步骤400、将水晶绒半成品浸染在后处理液,其中,所述后处理液为液态的含银离子的阻燃剂;步骤500、对浸染后的水晶绒半成品按照先后顺序进行皂洗、拉毛上柔和水洗烘干处理后得到水晶绒面料。

5.作为本发明的一种优选方案,在步骤100中,进行预定型的具体步骤为:将坯布展开,并在坯布上均匀的喷洒雾化水,使得坯布上均匀沾附上雾化水;将沾附上雾化水的坯布通过蒸汽间接加热的方式保持所述坯布的温度和湿度均处于指定值的10%范围内波动;待所述法兰绒坯料全部处于指定的温度和湿度范围内时,对所述法兰绒坯料进行拉伸,并将拉伸后的法兰绒坯料进行快速冷却;其中,拉伸至少包括两个方向;进行二次定型的具体步骤与预定型的具体步骤完全相同,其不同处在于二次定型的温度为预定型时温度的60~90%。

6.作为本发明的一种优选方案,进行预定型的温度为200~220℃,预定型时间不少于90秒。

7.作为本发明的一种优选方案,在步骤200中,对坯布进行首次梳毛的具体步骤为:

调整针布的深度,多组设置的针布按照坯布的前进方向顺次加深其深度;在每根针布上均包裹有表面光滑的橡胶套,所述橡胶套和针布的其它接触位置均设置有绝缘套,且在绝缘套上按照设定间距设置有用于传导静电的电控探针,橡胶套迎向坯布的方向均设置有v型开口;其中:针布上的钢针弯曲方向的朝向均相同,相邻两组针布的深度不超过前置针布深度的20%。

8.作为本发明的一种优选方案,在步骤300中,在坯布烫光的过程中可以根据倒毛或顺毛的方向分别形成活毛或死毛。

9.作为本发明的一种优选方案,所述烫辊为双辊,且双辊的烫辊烫光温度按照入料方向顺次为90~120℃、160~200℃。

10.作为本发明的一种优选方案,在步骤400中,浸染后处理液的具体方法为:先将水晶绒半成品按照进料的方向安装在两个输送辊上;将后处理液按照指定的比例配置好倒置在容器内并没过两个输送辊;输送辊带动水晶绒半成品呈周期的晃动,并且两个输送辊之间的距离也在动态调整中。

11.作为本发明的一种优选方案,对水晶绒半成品进行拉毛的具体步骤包括如下步骤:起毛,用密集的针或刺将水晶绒半成品的纤维剔起,形成一层绒毛坯料;磨毛,水晶绒半成品在一定的张力下,通过磨毛机用金刚砂包覆的砂磨辊将水晶绒半成品磨出绒头,以提高绒毛的细腻程度;刷毛,通过毛刷按照同一个方向对绒毛进行下刷或反刷,使得所有的绒毛向同一方向倒伏。

12.另外,本发明还提供了一种基于前述制备方法所制备的水晶绒面料。

13.本发明的实施方式具有如下优点:本发明利用多种工艺实现对绒毛的处理,并且在绒毛处理的过程中还加入了浸染工艺,使其在该过程中可以充分浸染阻燃剂和抗菌物质,以使制备的水晶绒在具有较高品质绒毛的同时还具备抗菌和阻燃的能力。

附图说明

14.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

15.本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。

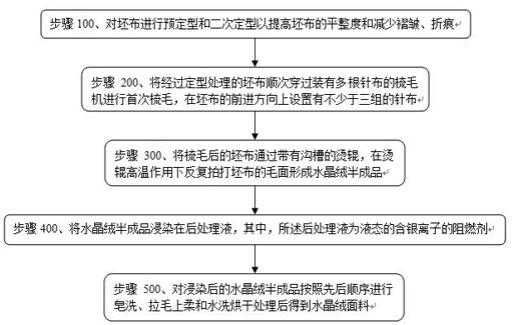

16.图1为本发明实施方式中的流程示意图。

具体实施方式

17.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.如图1所示,本发明提供了一种抗菌阻燃的水晶绒面料的生产工艺,包括如下步骤:步骤100、对坯布进行预定型和二次定型以提高坯布的平整度和减少褶皱、折痕。

19.在步骤100中,进行预定型的具体步骤为:将坯布展开,并在坯布上均匀的喷洒雾化水,使得坯布上均匀沾附上雾化水;将沾附上雾化水的坯布通过蒸汽间接加热的方式保持所述坯布的温度和湿度均处于指定值的10%范围内波动;待所述法兰绒坯料全部处于指定的温度和湿度范围内时,对所述法兰绒坯料进行拉伸,并将拉伸后的法兰绒坯料进行快速冷却;其中,拉伸至少包括两个方向;进行二次定型的具体步骤与预定型的具体步骤完全相同,其不同处在于二次定型的温度为预定型时温度的60~90%。

20.进行预定型的温度为200~220℃,预定型时间不少于90秒。

21.预定型和二次定型主要是在高温状态下使面料结构进行重塑,得到稳定的门幅和单位面积质量,消除前道加工中造成的褶皱和折痕,使布面平整。在本发明中通过多次的方式进行重塑,以避免单次的定型对面料产生不利影响。

22.步骤200、将经过定型处理的坯布顺次穿过装有多根针布的梳毛机进行首次梳毛,在坯布的前进方向上设置有不少于三组的针布。

23.梳毛是通过装有多根针布的梳毛机将法兰绒面丝中的结点通过针布上的钢针均匀梳开,目的是减少绒毛间的缠结,使朝向和松散度一致,便于后道的烫光加工。针布上钢针的弯曲朝向相同,绒毛越长越厚,车速和梳毛的压力越大。

24.对坯布进行首次梳毛的具体步骤为:调整针布的深度,多组设置的针布按照坯布的前进方向顺次加深其深度;在每根针布上均包裹有表面光滑的橡胶套,所述橡胶套和针布的其它接触位置均设置有绝缘套,且在绝缘套上按照设定间距设置有用于传导静电的电控探针,橡胶套迎向坯布的方向均设置有v型开口;其中:针布上的钢针弯曲方向的朝向均相同,相邻两组针布的深度不超过前置针布深度的20%。

25.在本发明中,仅仅是通过梳毛的方式难以达到蓬松(松散度)的要求,因此,在梳毛的过程中同时兼顾到静电的作用,通过不断梳毛的过程中产生的静电来提高蓬松度,与此同时,为了防止过度聚焦的静电产生放电现象,所有结构与面料的接触结构均采用绝缘结构,且还通过电控的方式设置了探针,以定时或者根据监控结构来实现静电的释放。

26.步骤300、将梳毛后的坯布通过带有沟槽的烫辊,在烫辊高温作用下反复拍打坯布的毛面形成水晶绒半成品。

27.烫光是通过带有沟槽的烫辊在高温条件下反复拍打绒布面料的毛面,使涤纶纤维的内部结构发生重排和固化,从而使绒毛面丰满蓬松、顺直光亮。

28.在坯布烫光的过程中可以根据倒毛或顺毛的方向分别形成活毛或死毛。

29.所述烫辊为双辊,且双辊的烫辊烫光温度按照入料方向顺次为90~120℃、160~200℃,烫辊加热的方式有导热油和电。

30.步骤400、将水晶绒半成品浸染在后处理液,其中,所述后处理液为液态的含银离子的阻燃剂。

31.浸染后处理液的具体方法为:先将水晶绒半成品按照进料的方向安装在两个输送辊上;将后处理液按照指定的比例配置好倒置在容器内并没过两个输送辊;输送辊带动水晶绒半成品呈周期的晃动,促进后处理液的均匀程度,并且两个输送辊之间的距离也在动态调整中,两个输送辊之间的距离发生变化,可实现对布料的拉伸,使得浸染染料渗透到纤维布料内部,以达到阻燃抗菌的目的。

32.步骤500、对浸染后的水晶绒半成品按照先后顺序进行皂洗、拉毛上柔和水洗烘干处理后得到水晶绒面料。

33.对水晶绒半成品进行拉毛的具体步骤包括如下步骤:起毛,用密集的针或刺将水晶绒半成品的纤维剔起,形成一层绒毛坯料;磨毛,水晶绒半成品在一定的张力下,通过磨毛机用金刚砂包覆的砂磨辊将水晶绒半成品磨出绒头,以提高绒毛的细腻程度;刷毛,通过毛刷按照同一个方向对绒毛进行下刷或反刷,使得所有的绒毛向同一方向倒伏。

34.另外,本发明还提供了一种基于前述制备方法所制备的水晶绒面料。

35.虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1