一种可电加热的水性聚氨酯服装革及其制备方法与流程

1.本发明属于环保合成革领域,特别涉及一种可电加热的水性聚氨酯服装革及其制备方法。

背景技术:

2.水性聚氨酯合成革应用于服装如今已十分普遍,市场上各种纹路、颜色的水性聚氨酯服装琳琅满目。由于服装革单薄的特点,做成服装后可以防风却不能保暖。单薄的服装革面料在冬季的寒冷天气,只能依靠夹层填充羽绒、聚酯纤维等方法来提高保暖性,但是这些方法会导致皮衣的造型臃肿不美观。

3.随着人们的消费观念的改变和审美要求越来越高,传统的工艺和产品已经无法满足消费者的需要,生产更加轻薄和保暖的服装是市场。目前市场上使用电加热的方法来解决这一问题,方式是将加热片固定在衣服的不同位置,通过干电池或移动电源来供电,温度控制器和开关来控制温度,以达到保温的效果,其缺点是加热片无法水洗,且形状尺寸无法裁剪,不能满足不同尺码、款式服装的需求。

技术实现要素:

4.鉴于现有技术中水性聚氨酯合成革无法兼顾美观和保暖,且现有的加热片方式受限较大的缺点,本发明提供一种可电加热的水性聚氨酯服装革及其制备方法。

5.为了解决本发明的技术问题,所采取的技术方案为,一种可电加热的水性聚氨酯服装革的制备方法,包括如下步骤;

6.步骤一、制作合成革金属丝无纺布:

7.s11、纤维经过梳理、铺网后与金属导热丝层进行复合,再经过针刺、水刺机加固制得金属丝无纺布;

8.s12、配制阻燃填充树脂,加入含浸槽中待用;

9.s13、将步骤s1的金属丝无纺布浸润在含浸槽中,采用浸润与挤轧相结合的三浸三轧工艺后挤压去除多余浆料,在90-140℃下高温烘干,制得合成革金属丝无纺布;

10.步骤二、制作导电皮膜:在离型纸上涂布面层树脂,涂布量为80-150g/

㎡

,烘干得到面层树脂层;然后在面层树脂层上涂布发泡树脂,涂布量为200-600g/

㎡

,烘干得到发泡树脂层;在发泡树脂层上涂布导电底胶,涂布量为130-200g/

㎡

,形成导电底胶层,即制得导电皮膜;

11.步骤三、制作可电加热的水性聚氨酯服装革:将导电皮膜中导电底胶层所在的面与合成革金属丝无纺布进行贴合,去除离型纸,即制得可电加热的水性聚氨酯服装革;

12.其中,步骤一、步骤二不分先后顺序,步骤s11、s12不分先后顺序。

13.作为可电加热的水性聚氨酯服装革的制备方法进一步的改进:

14.优选的,所述纤维由以下重量份的原料经混合纺丝制得:50-100份的聚酰胺即pa、100-50份的聚乙烯对苯二甲酸脂即pet、0-10份的色母粒。

15.优选的,步骤s11中所述金属导热丝层由细度为50-100d的银丝或铜丝铺设而成。

16.优选的,步骤s11中所述金属丝无纺布的厚度为0.45-0.55mm。

17.优选的,步骤s12中所述阻燃填充树脂由以下重量份的原料组成:第一水性聚氨酯树脂100份、水50-200份、阻燃助剂10-50份、抗撕裂助剂1-5份、消泡剂0.3-2份、增稠剂0.5-5份、渗透剂2-10份、色浆1-30份,所述第一水性聚氨酯树脂为模量0.5-1.5mpa、伸长率600-1500%的脂肪族或芳香族水性聚氨酯树脂。

18.优选的,步骤二中所述面层树脂由以下重量份的原料组成:第二水性聚氨酯树脂100份、消泡剂0.1-0.5份、电气石粉或导电云母粉5-20份、润湿剂0.3-2份、增稠剂0.2-1份,所述第二水性聚氨酯树脂为模量1-3mpa的脂肪族或芳香族水性聚氨酯树脂。

19.优选的,步骤二中所述发泡树脂由以下重量份的原料组成:第三水性聚氨酯树脂100份、电气石粉或导电云母粉5-30份、发泡剂2-8份、增稠剂0.1-3份、色浆0.2-20份,所述第三水性聚氨酯树脂为模量0.5-2.0mpa、固含量40-65wt%的脂肪族或芳香族水性聚氨酯树脂。

20.优选的,步骤二中所述发泡树脂由以下重量份的原料组成:第三水性聚氨酯树脂100份、电气石粉或导电云母粉5-30份、发泡剂3-5份、增稠剂0.5-4份、色浆0-15份,所述第三水性聚氨酯树脂为模量0.5-2.0mpa、固含量40-65wt%的脂肪族或芳香族水性聚氨酯树脂。

21.优选的,步骤二中所述导电底胶由以下重量份的原料组成:第四水性聚氨酯树脂100份、电气石粉或导电云母粉6-20份、发泡剂3-4份、增稠剂0.3-0.8份,所述第四水性聚氨酯树脂为模量0.5-2.0mpa、固含量40-65wt%的脂肪族或芳香族水性聚氨酯树脂。

22.为解决本发明的技术问题,所采取的另一个技术方案为,一种由上述任意制备方法制得的可电加热的水性聚氨酯服装革。

23.本发明相比现有技术的有益效果在于:

24.本技术的金属丝无纺布由纤维经过铺网后与金属导热丝层进行复合制得,金属丝经过经纬纱铺网后均匀交织,交织点相互连通形成电传输网络,从而保证其任意裁剪之后均具有导电性;而金属丝无纺布含浸后,树脂固化后形成稳定结构。由于金属丝无纺布分布均匀、聚氨酯含浸后稳定性更好,该材料可任意弯折、水洗,裁剪、弯折、水洗后均不会导致其结构变化,完全满足客户对服装革的需求。

25.本发明制备方法步骤简单,利于工业化生产。采用本发明的制备方法制得的可电加热的水性聚氨酯服装革手感柔软、撕裂强度高、可触屏、保温性好,外接电源后可实现快速加热,安全可靠。

附图说明

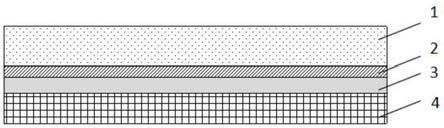

26.图1是本发明可电加热的水性聚氨酯服装革的结构图。

27.附图中标记的含义如下:

28.1、面层树脂层;2、发泡树脂层;3、导电底胶层;4、合成革金属丝无纺布。

具体实施方式

29.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明

进行进一步详细说明,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.以下实施例中的生产厂家均为缩写,其中科天水性为合肥科天水性科技有限责任公司的缩写,海安石化为江苏省海安石油化工厂的缩写,赛维雷邦为广东雷邦高新材料有限公司的缩写,毕克为德国毕克化学的缩写,世名为苏州世名科技股份有限公司的缩写。

31.实施例1

32.本实施例提供一种可电加热的水性聚氨酯服装革的制作方法,包括如下步骤:

33.步骤一、制作金属丝无纺布:选取重量份比为70:30的pet、pa混纺纤维进行梳理、铺网,表面铺上金属导热丝层进行复合,经针刺、水刺机加固后得到厚度0.45-0.5mm金属丝无纺布;

34.步骤二、配制阻燃填充树脂:取科天水性型号kt651的水性聚氨酯树酯100kg、水100kg、磷氮系阻燃助剂50kg、赛维雷邦sr463抗撕裂助剂2kg、毕克byk035消泡剂0.3kg、毕克byk7625增稠剂2kg、海安石化t40渗透剂2kg、世名lr01c色浆5kg经高速分散后,粘度调至1000-2000cps制成阻燃填充树脂,加入含浸槽中待用;

35.步骤三、将步骤一制成的金属丝无纺布通过含浸槽,三浸三轧后用辊筒挤压去多余浆料,入烘箱高温90-150℃烘干,制得可电加热的合成革金属丝无纺布;

36.步骤四、制作导电皮膜:在离型纸上涂布面层树脂80g/

㎡

,90-120℃烘干后再涂发泡树脂250g/

㎡

,80-140℃烘干得到导电皮膜,在导电皮膜中发泡树脂所在的面上涂布导电底胶;

37.其中,面层树脂由以下重量份的原料组成:取科天水性型号kt622水性聚氨酯100kg、电气石粉10kg、毕克byk349润湿剂0.3kg、毕克byk-l1400增稠剂0.2kg、毕克byk019消泡剂0.3kg、世名lr08色浆10kg;

38.发泡树脂由以下重量份的原料组成:型号科天kt650c的水性聚氨酯100kg、2500目电气石粉10kg、十二烷基苯磺酸钠发泡剂3kg、毕克byk-l1400增稠剂0.3kg、世名lr01c色浆5kg;

39.导电底胶由以下重量份的原料组成:型号科天kt650c的水性聚氨酯100kg、2500目电气石粉10kg、十二烷基苯磺酸钠发泡剂3kg、毕克byk-l1400增稠剂0.3kg;

40.步骤五、将步骤四涂布导电底胶的导电皮膜与步骤三的合成革金属丝无纺布进行贴合,其中导电底胶的一面与合成革金属丝无纺布相连接,即制得可电加热的水性聚氨酯服装革1。

41.实施例2

42.本实施例提供一种可电加热的水性聚氨酯服装革的制作方法,包括如下步骤:

43.步骤一、制作金属丝无纺布:选取pet纤维进行梳理、铺网,表面铺上金属导热丝层进行复合,经针刺、水刺机加固后得到厚度0.5-0.55mm金属丝无纺布;

44.步骤二、配制阻燃填充树脂:取型号科天kt651的水性聚氨酯树酯100kg、水100kg、磷氮系阻燃助剂50kg、赛维雷邦sr463抗撕裂助剂2kg、毕克byk035消泡剂0.3kg、毕克byk7625增稠剂2kg、海安石化t40渗透剂2kg、世名lr01c色浆5kg经高速分散后,粘度调至1000-2000cps制成阻燃填充树脂,加入含浸槽中待用;

45.步骤三、将步骤一制成的金属丝无纺布通过含浸槽,三浸三轧后用辊筒挤压去多

余浆料,入烘箱高温90-150℃烘干,制得可电加热的合成革金属丝无纺布;

46.步骤四、制作导电皮膜:在离型纸上涂布面层树脂100g/

㎡

,90-120℃烘干后再涂发泡树脂230g/

㎡

,80-140℃烘干得到导电皮膜,在导电皮膜中发泡树脂所在的面上涂布导电底胶;

47.其中,面层树脂由以下重量份的原料组成:型号科天kt700a水性聚氨酯100kg,电气石粉15kg、毕克byk349润湿剂0.5kg、毕克byk-l1400增稠剂0.3kg、毕克byk019消泡剂0.45kg、世名lr01c色浆8kg;

48.发泡树脂由以下重量份的原料组成:型号科天kt656的水性聚氨酯100kg、2500目电气石粉12kg、十二烷基苯磺酸钠发泡剂4.5kg、毕克byk-l1400增稠剂0.27kg、世名lr01c色浆5kg;

49.导电底胶由以下重量份的原料组成:型号科天kt656的水性聚氨酯100kg、2500目电气石粉8kg、十二烷基苯磺酸钠发泡剂3kg、毕克byk-l1400增稠剂0.4kg;

50.步骤五、将步骤四涂布导电底胶的导电皮膜与步骤三的合成革金属丝无纺布进行贴合,其中导电底胶的一面与合成革金属丝无纺布相连接,去除离型纸,即制得可电加热的水性聚氨酯服装革2。

51.实施例3

52.本实施例提供一种可电加热的水性聚氨酯服装革的制作方法,包括如下步骤:

53.步骤一、制作金属丝无纺布:选取pet纤维进行梳理、铺网,表面铺上金属导热丝层进行复合,经针刺、水刺机加固后得到厚度0.48-0.53mm金属丝无纺布;

54.步骤二、配制阻燃填充树脂:取型号科天kt636的水性聚氨酯树酯100kg、水200kg、磷氮系阻燃助剂50kg、赛维雷邦sr463抗撕裂助剂3.5kg、毕克byk035消泡剂1.2kg、毕克byk7625增稠剂8kg、海安石化t40渗透剂5kg、世名lr01c色浆18kg经高速分散后,粘度调至1000-2000cps制成阻燃填充树脂,加入含浸槽中待用;

55.步骤三、将步骤一制成的金属丝无纺布通过含浸槽,三浸三轧后用辊筒挤压去多余浆料,入烘箱高温90-150℃烘干,制得可电加热的合成革金属丝无纺布;

56.步骤四、制作导电皮膜:在离型纸上涂布面层树脂90g/

㎡

,90-120℃烘干后再涂发泡树脂220g/

㎡

,80-140℃烘干得到导电皮膜,在导电皮膜中发泡树脂所在的面上涂布导电底胶;

57.其中,面层树脂由以下重量份的原料组成:型号科天kt728水性聚氨酯100kg,电气石粉15kg、毕克byk349润湿剂0.5kg、毕克byk-l1400增稠剂0.3kg、毕克byk019消泡剂0.45kg、世名lr01c色浆10kg;

58.发泡树脂由以下重量份的原料组成:型号科天kt656的水性聚氨酯100kg、2500目电气石粉20kg、十二烷基苯磺酸钠发泡剂4.5kg、毕克byk-l1400增稠剂0.27kg、世名lr01c色浆5kg;

59.导电底胶由以下重量份的原料组成:型号科天kt656的水性聚氨酯100kg、2500目电气石粉20kg、十二烷基苯磺酸钠发泡剂3kg、毕克byk-l1400增稠剂0.4kg;

60.步骤五、将步骤四涂布导电底胶的导电皮膜与步骤三的合成革金属丝无纺布进行贴合,其中导电底胶的一面与合成革金属丝无纺布相连接,去除离型纸,即制得可电加热的水性聚氨酯服装革3。

61.实施例4

62.本实施例提供一种可电加热的水性聚氨酯服装革的制作方法,包括如下步骤:

63.步骤一、制作金属丝无纺布:选取pet:pa=8:2混纺纤维进行梳理、铺网,表面铺上金属导热丝层进行复合,经针刺、水刺机加固后得到厚度0.42-0.45mm金属丝无纺布;

64.步骤二、配制阻燃填充树脂:取型号科天kt902的水性聚氨酯树酯100kg、水80kg、磷氮系阻燃助剂40kg、赛维雷邦sr463抗撕裂助剂3kg、毕克byk035消泡剂1kg、毕克byk7625增稠剂3kg、海安石化t40渗透剂2.5kg、世名lr01c色浆8kg经高速分散后,粘度调至1000-2000cps制成阻燃填充树脂,加入含浸槽中待用;

65.步骤三、将步骤一制成的金属丝无纺布通过含浸槽,三浸三轧后用辊筒挤压去多余浆料,入烘箱高温90-150℃烘干,制得可电加热的合成革金属丝无纺布;

66.步骤四、制作导电皮膜:在离型纸上涂布面层树脂120g/

㎡

,90-120℃烘干后再涂发泡树脂260g/

㎡

,80-140℃烘干得到导电皮膜,在导电皮膜中发泡树脂所在的面上涂布导电底胶;

67.其中,面层树脂由以下重量份的原料组成:型号科天kt723水性聚氨酯100kg,电气石粉20kg、毕克byk349润湿剂0.5kg、毕克byk-l1400增稠剂0.3kg、毕克byk019消泡剂0.45kg、世名lr01c色浆10kg;

68.发泡树脂由以下重量份的原料组成:型号科天kt656的水性聚氨酯100kg、2500目电气石粉12kg、十二烷基苯磺酸钠发泡剂6kg、毕克byk-l1400增稠剂0.27kg、世名lr01c色浆3kg;

69.导电底胶由以下重量份的原料组成:型号科天kt656的水性聚氨酯100kg、2500目电气石粉8kg、十二烷基苯磺酸钠发泡剂4kg、毕克byk-l1400增稠剂0.8kg;

70.步骤五、将步骤四涂布导电底胶的导电皮膜与步骤三的合成革金属丝无纺布进行贴合,其中导电底胶的一面与合成革金属丝无纺布相连接,去除离型纸,即制得可电加热的水性聚氨酯服装革4。

71.实施例5

72.本实施例提供一种可电加热的水性聚氨酯服装革的制作方法,包括如下步骤:

73.步骤一、制作金属丝无纺布:选取pet:pa=6:4混纺纤维进行梳理、铺网,表面铺上金属导热丝层进行复合,经针刺、水刺机加固后得到厚度0.42-0.45mm金属丝无纺布;

74.步骤二、配制阻燃填充树脂:取型号科天kt685的水性聚氨酯树酯100kg、水80kg、磷氮系阻燃助剂40kg、赛维雷邦sr463抗撕裂助剂3kg、毕克byk035消泡剂1kg、毕克byk7625增稠剂3.6kg、海安石化t40渗透剂3kg、世名lr08色浆18kg经高速分散后,粘度调至1000-2000cps制成阻燃填充树脂,加入含浸槽中待用;

75.步骤三、将步骤一制成的金属丝无纺布通过含浸槽,三浸三轧后用辊筒挤压去多余浆料,入烘箱高温90-150℃烘干,制得可电加热的合成革金属丝无纺布;

76.步骤四、制作导电皮膜:在离型纸上涂布面层树脂140g/

㎡

,90-120℃烘干后再涂发泡树脂280g/

㎡

,80-140℃烘干得到导电皮膜,在导电皮膜中发泡树脂所在的面上涂布导电底胶;

77.其中,面层树脂由以下重量份的原料组成:型号科天kt622水性聚氨酯100kg,600目导电云母粉20kg、毕克byk349润湿剂0.5kg、毕克byk-l1400增稠剂0.3kg、毕克byk019消

泡剂0.45kg、世名lr08色浆15kg;

78.发泡树脂由以下重量份的原料组成:型号科天kt656的水性聚氨酯100kg、600目导电云母粉6kg、十二烷基苯磺酸钠发泡剂6kg、毕克byk-l1400增稠剂0.27kg、世名lr08色浆8kg;

79.导电底胶由以下重量份的原料组成:型号科天kt656的水性聚氨酯100kg、600目导电云母粉6kg、十二烷基苯磺酸钠发泡剂4kg、毕克byk-l1400增稠剂0.8kg;

80.步骤五、将步骤四涂布导电底胶的导电皮膜与步骤三的合成革金属丝无纺布进行贴合,其中导电底胶的一面与合成革金属丝无纺布相连接,去除离型纸,即制得可电加热的水性聚氨酯服装革5。

81.表1实施例1-5制得水性聚氨酯服装革1-5的性能测试

[0082][0083]

由上表1的测试结果可知,本技术的制备方法制得的可电加热的水性聚氨酯服装革手感柔软、撕裂强度高、可触屏、保温性好,可通过调整树脂中导电粉的比例和导电粉的材质来调整水性聚氨酯服装革的表面电阻,或者通过调整基材厚度、浸润树脂的固含量、电加热织物的表观密度、细度来调整水性聚氨酯服装革的电加热效率。通过本技术的工艺制得的水性聚氨酯服装革物理性能均可以达到使用要求,完全符合市场对此类产品需要。

[0084]

本领域的技术人员应理解,以上所述仅为本发明的若干个具体实施方式,而不是全部实施例。应当指出,对于本领域的普通技术人员来说,还可以做出许多变形和改进,所有未超出权利要求所述的变形或改进均应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1