一种自动摆丝器的制作方法

1.本实用新型属于纺粘无纺布摆丝器技术领域,更具体地,涉及一种自动摆丝器。

背景技术:

2.纺粘无纺布生产工艺中,熔融纺丝冷却牵伸后需要将纤维均匀的铺设在成网帘上,形成纤维网,纤维网经针刺或热轧等工艺处理,纤维网内的纤维被相互缠结、固结形成具有一定强力的无纺布产品。生产过程中纤维网铺设的均匀程度对产品克重、厚度、强度等的均匀性影响很大,目前已有的摆丝方式,绝大多数需要停机调节,少数不需要停机调节的方式也存在调整精度低,无法快速,准确的进行调整的缺点。

技术实现要素:

3.本实用新型的目的是针对现有技术中存在的不足,提供一种自动摆丝器,该摆丝器能够通过摆片摆动机构带动多个摆片组件绕绞轴来回转动,并且具有能够调节每个摆片组件与出丝器的出丝方向之间的夹角的摆片调节机构,能够实现上摆片和下摆片的在线自动精准调节。

4.为了实现上述目的,本实用新型提供一种自动摆丝器,包括:

5.多个摆片组件,设置于分丝器的下方,每个摆片组件对应一个所述分丝器的出丝口;

6.所述摆片组件包括上摆片和下摆片,所述上摆片的一端通过绞轴与所述下摆片的一端连接,所述上摆片与所述下摆片之间形成夹角;

7.摆片摆动机构,与多个所述摆片组件连接,能够带动多个所述摆片组件绕所述绞轴来回转动;

8.多个摆片调节机构,分别与多个绞轴连接,能够带动所述绞轴相对于所述摆片摆动机构转动。

9.可选地,所述摆片调节机构包括伺服电机,所述伺服电机的输出端通过齿轮箱和传动轴与所述绞轴连接,所述传动轴的一端与所述齿轮箱的一端连接,所述传动轴的另一端与所述绞轴连接,所述齿轮箱的另一端与所述伺服电机连接。

10.可选地,所述摆片摆动机构包括:

11.套管,套设于所述传动轴的外侧,所述伺服电机的外壳与所述套管的一端连接,所述齿轮箱的外壳与所述套管连接;

12.横动杆;

13.驱动电机,设置于所述横动杆的一端,所述驱动电机的输出端上设置有凸轮,所述横动杆的所述一端与所述凸轮相配合,所述横动杆的一侧铰接有多个联动杆,多个所述联动杆的分别与多个所述套管连接。

14.可选地,还包括立板,所述立板上开设有多个通孔,所述套管的一端穿设在所述通孔内并与所述通孔转动连接。

15.可选地,所述立板设置于所述机架上。

16.可选地,所述驱动电机为变频电机。

17.可选地,所述伺服电机上设置有旋转编码器。

18.可选地,还包括控制单元,所述控制单元与所述摆片摆动机构和所述摆片调节机构电性连接,所述控制单元包括触控屏。

19.本实用新型提供一种自动摆丝器,其有益效果在于:

20.1、该摆丝器能够通过摆片摆动机构带动多个摆片组件绕绞轴来回转动,并且具有能够调节每个摆片组件与出丝器的出丝方向之间的夹角的摆片调节机构,能够实现上摆片和下摆片的在线自动精准调节;

21.2、该摆丝器通过横动杆与多个套管连接,带动多个传动杆、伺服电机、齿轮箱和摆片组件在分丝器下方绕绞轴来回转动,提高摆丝铺网的均匀性;

22.3、该摆丝器的多个伺服电机通过齿轮箱带动多个传动杆相对于套管转动,进而带动多个摆片组件的上摆片和下摆片相对于套管转动,改变其与出丝方向之间的夹角,实现对每个摆片组件的调节,可以实现局部调节;

23.4、该摆丝器的伺服电机上设置有旋转编码器,并且具有控制单元,能够在不停机的情况下实现在线的自动控制,实现精准调节。

24.本实用新型的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

25.通过结合附图对本实用新型示例性实施方式进行更详细的描述,本实用新型的上述以及其它目的、特征和优势将变得更加明显,其中,在本实用新型示例性实施方式中,相同的参考标号通常代表相同部件。

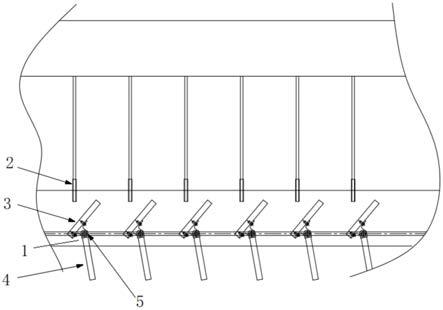

26.图1示出了根据本实用新型的一个实施例的一种自动摆丝器的结构示意图。

27.图2示出了根据本实用新型的一个实施例的一种自动摆丝器的分解结构示意图。

28.附图标记说明:

29.1、摆片组件;2、分丝器;3、上摆片;4、下摆片;5、绞轴;6、伺服电机;7、传动轴;8、套管;9、横动杆;10、驱动电机;11、凸轮;12、立板;13、通孔;14、联动杆;15、齿轮箱。

具体实施方式

30.下面将更详细地描述本实用新型的优选实施方式。虽然以下描述了本实用新型的优选实施方式,然而应该理解,可以以各种形式实现本实用新型而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本实用新型更加透彻和完整,并且能够将本实用新型的范围完整地传达给本领域的技术人员。

31.本实用新型提供一种自动摆丝器,包括:

32.多个摆片组件,设置于分丝器的下方,每个摆片组件对应一个分丝器的出丝口;

33.摆片组件包括上摆片和下摆片,上摆片的一端通过绞轴与下摆片的一端连接,上摆片与下摆片之间形成夹角;

34.摆片摆动机构,与多个摆片组件连接,能够带动多个摆片组件绕绞轴来回转动;

35.多个摆片调节机构,分别与多个绞轴连接,能够带动绞轴相对于摆片摆动机构转

动。

36.具体的,该摆丝器设置在分丝器的下方,分丝器可以为牵伸管分丝器,每个摆片组件设置在一个出丝口的下方,出丝口出来的纤维束先经过一个摆片组件的上摆片折射,落入相邻的摆片组件的下摆片上,进行再次折射,进而使得纤维束被充分打散,在摆片摆动机构的带动下,多个摆片组件在分丝器的下方绕各自的绞轴来回转动,不断改变出丝方向与上摆片的接触位置,使得纤维束分散的更加均匀,当某处的纤维束分布不够均匀时,通过相应的摆片调节机构带动绞轴相对于摆片摆动机构转动,进而调节该摆片组件的上摆片和下摆片与出丝方向的夹角,灵活地调节不同位置处摆片组件的角度,实现精准的自动调节,无需停机,使用方便。

37.可选地,摆片调节机构包括伺服电机,伺服电机的输出端通过齿轮箱和传动轴与绞轴连接,传动轴的一端与齿轮箱的一端连接,传动轴的另一端与绞轴连接,齿轮箱的另一端与伺服电机连接。

38.具体的,伺服电机可以根据设定的转动角度进行转动,通过齿轮箱带动传动轴和绞轴按照设定的角度转动,进而调节上摆片和下摆片相对于摆片摆动机构的转动角度。

39.可选地,摆片摆动机构包括:

40.套管,套设于传动轴的外侧,伺服电机的外壳与套管的一端连接,齿轮箱的外壳与套管连接;

41.横动杆;

42.驱动电机,设置于横动杆的一端,驱动电机的输出端上设置有凸轮,横动杆的一端与凸轮相配合,横动杆的一侧铰接有多个联动杆,多个联动杆的分别与多个套管连接。

43.具体的,驱动电机能够带动凸轮转动,通过凸轮外周与横动杆的配合带动横动杆移动,在横杆的往复移动作用下,通过铰接在横动杆上的联动杆带动套管正向反向来回转动,进而通过齿轮箱的传动作用带动绞轴和绞轴上的上摆片和下摆片来回转动。

44.可选地,还包括立板,立板上开设有多个通孔,套管的一端穿设在通孔内并与通孔转动连接。

45.具体的,多个套管分别转动穿设在多个通孔内,由多个通孔为多个套管和绞轴定位,多个通孔横向排布在立板上,每个通孔与一个套管相配合,对多个套管进行限位,套管的另一端连接伺服电机的外壳,对伺服电机进行固定。

46.可选地,立板设置于机架上。

47.可选地,驱动电机为变频电机。

48.具体的,采用变频电机作为驱动电机可以通过调节变频电机调节横动杆往复移动频率和多个摆片组件的转动频率,适应不同的工况。

49.可选地,伺服电机上设置有旋转编码器。

50.具体的,通过旋转编码器的设置能够提高伺服电机的转动控制精度,进而提高该摆丝器的摆片组件的转动角度调节精度。

51.可选地,还包括控制单元,控制单元与摆片摆动机构和摆片调节机构电性连接,控制单元包括触控屏。

52.具体的,通过控制单元可以调节变频电机转速和伺服电机的转动角度,通过触控屏可以进行在线的自动控制。

53.实施例

54.如图1和图2所示,本实用新型提供一种自动摆丝器,包括:

55.多个摆片组件1,设置于分丝器2的下方,每个摆片组件1对应一个分丝器2的出丝口;

56.摆片组件1包括上摆片3和下摆片4,上摆片3的一端通过绞轴5与下摆片4的一端连接,上摆片3与下摆片4之间形成夹角;

57.摆片摆动机构,与多个摆片组件1连接,能够带动多个摆片组件1绕绞轴来回转动;

58.多个摆片调节机构,分别与多个绞轴5连接,能够带动绞轴5相对于摆片摆动机构转动。

59.在本实施例中,摆片调节机构包括伺服电机6,伺服电机6的输出端通过齿轮箱15和传动轴7与绞轴5连接,传动轴7的一端与齿轮箱15的一端连接,传动轴7的另一端与绞轴5连接,齿轮箱15的另一端与伺服电机6连接。

60.在本实施例中,摆片摆动机构包括:

61.套管8,套设于传动轴7的外侧,伺服电机6的外壳与套管8的一端连接,齿轮箱15的外壳与套管8连接;

62.横动杆9;

63.驱动电机10,设置于横动杆9的一端,驱动电机10的输出端上设置有凸轮11,横动杆9的一端与凸轮11相配合,横动杆9的一侧铰接有多个联动杆14,多个联动杆14的分别与多个套管8连接。

64.在本实施例中,还包括立板12,立板12上开设有多个通孔13,套管8的一端穿设在通孔13内并与通孔13转动连接。

65.在本实施例中,驱动电机10固定在分丝器2下方的机架上。

66.在本实施例中,立板12滑动设置于机架上。

67.在本实施例中,驱动电机10为变频电机。

68.在本实施例中,套管8通过联动杆14与横动杆9连接。

69.在本实施例中,伺服电机6上设置有旋转编码器。

70.在本实施例中,还包括控制单元,控制单元与摆片摆动机构和摆片调节机构电性连接,控制单元包括触控屏。

71.综上,本实用新型提供的自动摆丝器使用时,将该摆丝器设置在分丝器2的下方,使得每个摆片组件1的上摆片3与一个出丝口对应,上摆片3与出丝口距离10cm;启动驱动电机10,凸轮11由变频电机驱动,可通过调整变频电机的转速来调整摆片组件1正向反向转动的频率,正常生产中分丝器2中被牵伸气流带出的纤维束撞击到上摆片3表面,反弹到相邻的摆片组件1的下摆片4的表面,纤维束在反作用力的情况下再次被反射分散,因上摆片3和下摆片4按照一定的频率摆动,纤维束受上摆片3和下摆片4摆动的控制反射角度也不断发生变化,这样同一束纤维也在一定宽度上均匀的铺设,明显提高了摆丝铺网的均匀性;受纺丝气流,成网机吸风气流的影响,摆丝铺网过程中,个别位置纤网均匀性差,这时可以在触控屏上更改设定调节角度,伺服电机6通过齿轮箱15和传动轴7带动绞轴5相对于套管8转动,进而带动同一摆片组件1的上摆片3和下摆片4转动,改变绞轴5的转角来调节该位置纤维的铺放位置来调整铺网均匀性,在旋转编码器的作用下,角度的调节精度达到0.5

°

,极大

地提高了调整的精度和方便程度,使纤网均匀性明显提高,从而提高了土工布产品的品质。

72.本实用新型的优点在于优化了上、下摆片的相对位置使摆片对纤维束的控制更为准确,从而提高了铺网均匀性,通过摆片调节机构对上、下摆片进行精准调整,来调整局部铺网的均匀性,铺网的均匀性直接影响到无纺布产品克重、厚度、强度指标的均匀性,进而提高了无纺布产品的品质。

73.以上已经描述了本实用新型的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1