喷气织机的毛面卷布辊的制作方法

1.本实用新型涉及喷气织机的毛面卷布辊,属于纺织机械卷布辊的技术领域。

背景技术:

2.纺织机械卷布辊用于供织机织布时同步卷绕和传送织物,其一般包括卷布辊主体,卷布辊主体通过齿轮连接、销轴连接、榫形连接等方式进行传动,从而实现织物卷绕与织物传送需求。

3.卷布辊主体包括实心辊和筒套辊两种结构,无论是实心辊还是筒套辊,其外周面均需要具备卷绕层,该卷绕层一般为包粘形式或表面处理,包粘形式采用毛毡、纱布、橡胶等,其存在频繁更换维护的情况,而表面处理一般为表面喷砂处理后进行镀铬、镀镍等,也存在铬镍合金卷布辊,直接在镍铬合金卷布辊的辊面上进行喷砂开粗。

4.此类镍铬合金或镀层的卷绕层相较包粘形式卷绕层存在一定地耐磨性,但是耐磨性能依然不足,长期使用需要进行二次喷砂及镀层成型,维护维修成本较高,另外,镍铬与织物接触防静电效果略差,而防静电对生产安全至关重要。

技术实现要素:

5.本实用新型的目的是解决上述现有技术的不足,针对传统合金喷砂卷绕层存在耐磨性较差、维护维修成本高及防静电效果差等问题,提出喷气织机的毛面卷布辊。

6.为了达到上述目的,本实用新型所采用的技术方案为:

7.喷气织机的毛面卷布辊,包括卷布辊主体,

8.所述卷布辊主体的外周设有陶瓷辊套,所述陶瓷辊套上设有卷绕面,所述卷绕面上设有均匀分布的凸起部,所述凸起部具备与所述陶瓷辊套外周面相平齐的接触面,所述凸起部与所述卷绕面之间形成有凹槽区,所述接触面的面积为所述凹槽区面积的1/2~4/5。

9.优选地,所述陶瓷辊套为在所述卷布辊主体上烧结成型的陶瓷辊套。

10.优选地,所述陶瓷辊套的孔隙率为35%~65%,所述陶瓷辊套的平均孔径为1.3μm~9.9μm。

11.优选地,所述卷绕面上设有矩阵式分布的若干凹槽孔或若干凸台。

12.优选地,所述凹槽孔的截面形状包括矩形、圆形、三角形、六边形;

13.所述凸台的截面形状包括矩形、圆形、三角形、六边形。

14.优选地,所述凸台为锥状凸台,所述锥状凸台的顶面面积小于所述锥状凸台的底面面积。

15.优选地,所述卷绕面包括若干均匀分布的异型凹槽。

16.优选地,所述卷绕面上的凸起部为在所述陶瓷辊套上机加工成型或镭雕成型的凸起部。

17.优选地,所述凹槽区的底壁面与所述接触面的径向落差为0.5mm~2mm。

18.本实用新型的有益效果主要体现在:

19.1.通过陶瓷辊套代替传统地包绕物及镀层,具备较为显著的耐磨性和抗静电性,延长了毛面卷布辊的有效使用寿命。

20.2.具备凹凸起伏的卷绕面,并且保障了接触面的面积,陶瓷辊套孔隙率与孔径提供了接触面与织物相抵接的稳定配合摩擦,同时凹凸起伏能进一步提高配合稳定性。

21.3.能对织物起到接触保护,无需频繁进行包绕物替换,适于推广应用。

附图说明

22.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

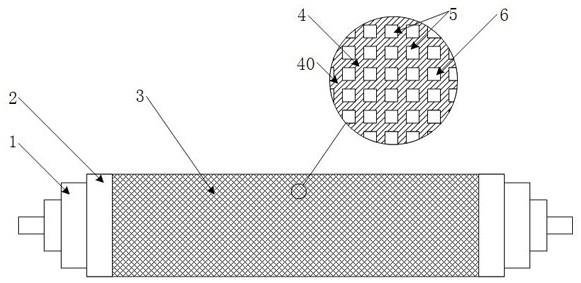

23.图1是本实用新型喷气织机的毛面卷布辊的实施例一结构示意图。

24.图2是本实用新型喷气织机的毛面卷布辊的实施例二结构示意图。

25.图3是本实用新型喷气织机的毛面卷布辊的实施例三结构示意图。

具体实施方式

26.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关实用新型,而非对该实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与有关实用新型相关的部分。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

28.本实用新型提供了喷气织机的毛面卷布辊,如图1至图3所示,包括卷布辊主体1,卷布辊主体1的外周设有陶瓷辊套2,陶瓷辊套2上设有卷绕面3,卷绕面3上设有均匀分布的凸起部4,凸起部4具备与陶瓷辊套2外周面相平齐的接触面40,凸起部4与卷绕面之间形成有凹槽区5,接触面40的面积为凹槽区5面积的1/2~4/5。

29.具体地实现过程及原理说明:

30.喷气织机的毛面卷布辊用于实现织物卷绕与织物传送,传统卷布辊采用包绕毛毡、纱布、橡胶的形式,或者在金属层上喷砂形成粗糙面。

31.本案中,采用陶瓷辊套2代替传统包绕物或粗糙层,陶瓷辊套2具备非常优异地耐磨性,其形成的卷绕面3具备耐磨性和较优地配合摩擦力。

32.具体地,该卷绕面3具备均匀分布的凸起部4,并且与卷绕面形成凹槽区5,即存在凸起部4与凹槽区5形成的较大凹凸起伏面,同时,凸起部4具备与陶瓷辊套2外周面相平齐的接触面40,即接触面40为周向弧形面。

33.其存在凹凸起伏面对织物的作用及接触面40本身孔隙率造成的摩擦作用,相较传统的包绕物和喷砂金属面,其对织物卷绕及传送的配合稳定性更可靠。

34.需要说明的是,一般均匀分布的凸起部4包括若干连接一体的凸起结构,而凹槽区5由凸起部4包绕的若干槽位联合形成。当然也可以凹凸反向亦可,仅需要保证相互面积关

系即可。

35.凸起部4的接触面40面积即为全部凸起结构的接触面40的总面积,而凹槽区5的面积即为全部槽位的总面积。

36.该面积限定主要为了提供与织物的一定接触面积,织物接触面用于传送过卷绕时的相对摩擦力产生,而凹凸起伏部位用于一定地形变阻隔,满足对织物稳定限位配合传送或卷绕需求,传送及卷绕稳定性更优,同时有效降低了接触面40的磨损。另外,陶瓷材料特性能极大地降低静电产生,维持生产作业安全。

37.在一个具体实施例中,陶瓷辊套2为在卷布辊主体1上烧结成型的陶瓷辊套。

38.即通过烧结方式成型在卷布辊主体1上,陶瓷烧结成型属于现有技术,在此不再赘述,需要说明的是,烧结陶瓷辊套2与卷布辊主体1相互结合牢固稳定,有效使用寿命较长。

39.在一个具体实施例中,陶瓷辊套2的孔隙率为35%~65%,陶瓷辊套的平均孔径为1.3μm~9.9μm。

40.具体地说明,陶瓷辊套2的孔隙率和孔径对接触面40的摩擦系数产生直接关联,此区间规格陶瓷辊套2能满足与织物之间配合摩擦力需求,改善运行状态。

41.具体实施例中,卷绕面3上设有矩阵式分布的若干凹槽孔6或若干凸台7,即由凹槽孔或凸台与卷绕面3之间形成凹凸起伏结构。凹槽孔的截面形状包括矩形、圆形、三角形、六边形;凸台的截面形状包括矩形、圆形、三角形、六边形。

42.实施例一

43.如图1所示,卷绕面3设有矩阵式分布的若干凹槽孔6,即若干凹槽孔6共同形成凹槽区5,而凸起部4由卷绕面3的凹槽孔6成型后形成。凸起部4为连接一体结构。

44.实施例二

45.如图2所示,卷绕面3上设有矩阵式分布的若干凸台7,凸台7为锥状凸台,锥状凸台的顶面面积小于锥状凸台的底面面积。

46.具体地说明,卷绕面3在收卷放卷过程中会存在一定地磨损,该磨损会使得接触面40摩擦系数产生影响,而采用锥状凸台的结构,其磨损后会下降,面积会增加,从而能延长有效使用寿命。

47.实施例三

48.如图3所示,卷绕面3包括若干均匀分布的异型凹槽8。

49.具体地说明,此类异型面一般用于印刷辊体,其异型凹槽8区一般为异型凸起,从而形成相互连通的墨槽结构。

50.本实施例中,采用异型凹槽8的设计,黑色区域为凸起部4,即与传统印刷辊体的纹理凹凸反向设计,形成互联互通的接触面40,满足与织物稳定接触需求。

51.在一个具体实施例中,卷绕面3上的凸起部为在陶瓷辊套上机加工成型或镭雕成型的凸起部。凹槽区的底壁面与接触面的径向落差为0.5mm~2mm。该落差与凹槽区的面积限制,能在利用织物一定形变提高传递稳定的同时确保织物形变量可控。

52.其主要能实现凸起部在陶瓷辊套上的成型,同时径向落差提供了磨损预留量,维持一定地有效使用寿命,且不会对加工产生难度影响,成型难度较低。

53.通过以上描述可以发现,本实用新型喷气织机的毛面卷布辊,通过陶瓷辊套代替传统地包绕物及镀层,具备较为显著的耐磨性和抗静电性,延长了毛面卷布辊的有效使用

寿命。具备凹凸起伏的卷绕面,并且保障了接触面的面积,陶瓷辊套孔隙率与孔径提供了接触面与织物相抵接的稳定配合摩擦,同时凹凸起伏能进一步提高配合稳定性。能对织物起到接触保护,无需频繁进行包绕物替换,适于推广应用。

54.术语“包括”或者任何其它类似用语旨在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备/装置不仅包括那些要素,而且还包括没有明确列出的其它要素,或者还包括这些过程、方法、物品或者设备/装置所固有的要素。

55.至此,已经结合附图所示的优选实施方式描述了本实用新型的技术方案,但是,本领域技术人员容易理解的是,本实用新型的保护范围显然不局限于这些具体实施方式。在不偏离本实用新型的原理的前提下,本领域技术人员可以对相关技术特征作出等同的更改或替换,这些更改或替换之后的技术方案都将落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1