一种适用于还原染料染色的染缸的制作方法

1.本实用新型属于纺织印染设备技术领域,具体涉及一种适用于还原染料染色的染缸。

背景技术:

2.染缸是用于对纱线进行染色的印染设备,染缸通常包括缸体和转动连接在缸体内的多个导纱辊,在上染时,向染缸内注入染液,使染液浸没导纱辊,然后引导纱线从染缸的一端进入,沿各导纱辊依次缠绕通过后,从染缸的另一端引出,然后经过氧化,染料便会附着在纱线上,与纱线纤维结合,并显现色彩。

3.纱线在染缸内吸收染液的时候,由于纱线与染液中染料成分的亲和作用,会更多地吸收染料成分,从而使得染液的溶度下降,为了降低染液浓度的下降速度,目前通常采用的方式是加大染缸容积,其理论依据相当于采用加大分母(染液纵梁)的方式,来降低染液浓度变化率,这种手段确实有效,但也加大了染液用量,加大了染缸的体积,染液是具有污染性的,因此染液用的越多,对环境的污染也就越大。

4.因此,有必要提供一种染缸,既能够有效降低染纱过程中染液浓度的下降率,同时还能够减少染液用量。

技术实现要素:

5.本实用新型所要解决的技术问题是:提供一种小浴比染缸,该染缸能够有效降低染纱过程中染液浓度的下降率,同时还能够减少染液用量。

6.为解决上述技术问题,本实用新型采用的技术方案是:一种小浴比染缸,包括上端开口的缸体,缸体的一端为上游端,另一端为下游端,纱线从缸体的上游端向下游端移动,缸体内设置有至少一组浸染辊组,任一组浸染辊组包括至少一根浸染辊和至少一根挤压辊,同一组的浸染辊和挤压辊相互平行且相互抵接形成压点,压点位于缸体内的染液液面下方,纱线沿上下游方向绕经各浸染辊和挤压辊,从缸体内的染液中通过,吸收染液,所述缸体的上口连接有一个密封罩,密封罩内转动连接有多个平行于浸染辊的扩散导辊,密封罩下端与缸体上端连接,密封罩上游端设置有一个进纱口,密封罩下游端设置有一个出纱口,密封罩上设置有进气口,进气口通过管道与惰性保护气源连通。

7.作为一种优选方案,所述缸体内设置有一组浸染辊组,该浸染辊组包括两根浸染辊和一根挤压辊,两根浸染辊沿缸体上下游方向离散排列,一根挤压辊位于两浸染辊之间,挤压辊与两根浸染辊成“品”字形排布,挤压辊两侧分别与两浸染辊抵接,所述密封罩上游端端板下沿插入缸体内的染液液面下,密封罩上游端端板与缸体上游端端板之间形成被染液液封的进纱口,缸体上转动连接有一个位于进纱口的导向辊。

8.作为一种优选方案,所述密封罩包括位于缸体正上方的对接部和连接在对接部下游侧的主体部,主体部下端通过一块底板封闭,底板上游端与缸体下游端端板密封连接,对接部内转动连接有一对相互挤压的控液辊,控液辊位于缸体下游正上方,所述扩散导辊均

位于密封罩主体部,所述出纱口开设在密封罩主体部下游下端。

9.作为一种优选方案,所述密封罩的主体部内也设置有一对控液辊,该对控液辊的正下方设置有一个接液盘,接液盘底部开设有孔并连接有导液管,导液管与集液装置连通,纱线在逐个绕经扩散导辊的过程中经过该对控液辊或在绕经所有扩散导辊之后经过该对控液辊。

10.作为一种优选方案,所述缸体内设置有一组浸染辊组,该浸染辊组包括一根浸染辊和一根挤压辊,挤压辊压接在浸染辊上游侧。

11.作为一种优选方案,所述浸染辊下游侧还平行设置有一根控液辊,这根控液辊位于染液液面上方且与浸染辊压接。

12.作为一种优选方案,所述密封罩下端与缸体上端密封对接。

13.作为一种优选方案,所述缸体的缸壁上连接有至少一根补液管,补液管另一端连接到一个存储染液的储液罐,补液管上设置有可调节流量的补液泵,补液管与缸体内连通。

14.本实用新型的有益效果是:本实用新型利用挤压辊对纱线挤压,使纱线被压缩而排出纱线内部的空气,纱线在染液内复张的过程中,将染液快速地吸收并达到纱线深处,这样能够大大缩短纱线在染液中吸收染液的时间,继而缩短纱线在染液中的行程,减少浸染辊的数量,最终达到缩小染缸体积,减少染缸内染液存量,降低纱线染色对环境的污染。同时还可降低染液中的染料因亲和力向纱线转移的总量,降低染缸内染液浓度波动范围,降低染色色差。亲和力是指染液中的染料自动地向纤维转移的能力。

15.本实用新型进一步利用密封罩罩在染缸缸体上端,并向密封罩内充入惰性保护气体,引导纱线在扩散导辊上运行,使纱线携带的染液中的染料继续向在纱线内充分扩散,延长纤维与染料结合的时间,从而确保纱线染色的深度和牢度。

16.本实用新型进一步利用补液管向缸体内进行补液,以维持染液液位平衡,使染纱过程中纱线吸收染液的量维持平衡,降低纱线染色色差。

附图说明

17.下面结合附图对本实用新型的具体实施方式作进一步详细说明,其中:

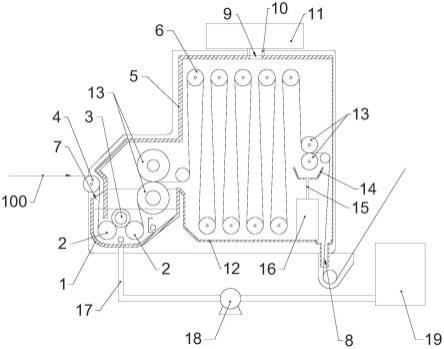

18.图1是本实用新型的第一种具体结构示意图;

19.图2是本实用新型的第二种具体结构示意图;

20.图1和图2中:1、缸体,2、浸染辊,3、挤压辊,4、导向辊,5、密封罩,501、对接部,502、主体部,6、扩散导辊,7、进纱口,8、出纱口,9、进气口,10、管道,11、惰性保护气源,12、底板,13、控液辊,14、接液盘,15、导液管,16、集液装置,17、补液管,18、储液罐,19、补液泵,100、纱线。

具体实施方式

21.下面结合附图,详细描述本实用新型的具体实施方案。

22.实施例1:

23.如图1所示,一种小浴比染缸包括上端开口的缸体1,缸体1的一端为上游端,另一端为下游端,纱线100从缸体1的上游端向下游端移动,缸体1内设置有一组浸染辊组,该浸染辊组包括两根浸染辊2和一根挤压辊3,两根浸染辊2沿缸体1上下游方向离散排列,一根

挤压辊3位于两浸染辊2之间,挤压辊3与两根浸染辊2成“品”字形排布,挤压辊3两侧分别与两浸染辊2抵接,两浸染辊2和挤压辊3相互平行且相互抵接形成压点,压点位于缸体1内的染液液面下方,纱线100沿缸体1的上下游方向依次绕经各浸染辊2和挤压辊3,从缸体1内的染液中通过,吸收染液,然后向上引出缸体1。由于纱线100在染液中受到两次挤压,每次挤压都会将纱线100内残存的空气挤出,在纱线100通过压点后形态复张的过程中,再次快速吸收更多染液,因此,只需要通过两浸染辊2和一根挤压辊3的引导,纱线100就能够吸收足量染液,这样便能有效缩短纱线100在缸体1内的行程,缩小缸体1体积,减少染液用量,降低纱线100印染对环境的污染。

24.在本实施例中,缸体1的上口还连接有一个密封罩5,密封罩5内转动连接有多个平行于浸染辊2的扩散导辊6,密封罩5下端与缸体1上端连接,密封罩5上游端端板下沿插入缸体1内的染液液面下,密封罩5上游端端板与缸体1上游端端板之间形成被染液液封的进纱口7,密封罩5下游端设置有一个出纱口8,密封罩5顶部设置有进气口9,进气口9通过管道10与惰性保护气源11连通。缸体1上转动连接有一个位于进纱口7的导向辊4,导向辊4引导纱线100从进纱口7进入缸体1内。实际生产中,进气口9可设置在密封罩5上的任意位置,比如侧面。

25.在本实施例中,密封罩5包括位于缸体1正上方的对接部501和连接在对接部501下游侧的主体部502,主体部502下端通过一块底板12封闭,底板12上游端与缸体1下游端端板密封连接,对接部501内转动连接有一对相互挤压的控液辊13,控液辊13位于缸体1下游正上方,扩散导辊6均位于密封罩5主体部502,出纱口8开设在密封罩5主体部502下游下端。这种密封罩5结构可有效降低密封罩5的整体高度,便于纱线100引导,也便于密封罩5内部维护。

26.在本实施例中,在密封罩5的主体部内也设置有一对控液辊13,该对控液辊13的正下方设置有一个接液盘14,接液盘14底部开设有孔并连接有导液管15,导液管15与集液装置16连通,纱线100在逐个绕经扩散导辊6的过程中经过该对控液辊13或在绕经所有扩散导辊6之后经过该对控液辊13。在密封罩5内设置两对控液辊13,位于缸体1下游上方的的一对控液辊13用于将纱线100内的染液挤出小部分,只要染液不在纱线100内发生流淌即可,这样能使纱线100在扩散过程中携带更多染液,提高纱线与染料的结合效果,提高单次上染效率,而位于主体部502内的一对控液辊13,是对纱线100上的带液量进行二次控制,进一步降低纱线100内的染液,减低纱线表层带液量,使纱线100在进入氧化架氧化时,减少浮色,为纱线100下道浸染做准备。同时也能够适用于对纱线100带液量有要求的工艺。

27.在本实施例中,缸体1的缸壁上连接有一根补液管17,补液管17另一端连接到一个存储染液的储液罐18,补液管17上设置有可调节流量的补液泵19,补液管17与缸体1内连通。补液管17的数量在实际生产时可以根据需要增加,不设上限。

28.本实施例的工作过程是:如图1所示,首先向缸体1内注入染液,染液高度至少浸没两浸染辊2和挤压辊3之间的压点。同时采用惰性保护气源10向密封罩5内充入保护性气体,如氮气,使密封罩5内处于无氧状态。然后引导纱线100从图1左侧的导向辊4进入进纱口7,然后被牵引依次绕经左侧浸染辊2、挤压辊3和右侧浸染辊2,之后被引出浆液,经缸体1下游上方的一对控液辊13挤压控液后,再依次绕经密封罩5内的各个扩散导辊6,纱线100在无氧状态下运行一段距离后,染液在纱线100中进行了充分的扩散渗透,染料与纱线100的纤维

之间进行了充分结合,最后,纱线100经过主体部502内的一对控液辊13再次控液,将纱线100的带液量控制到预定水平后,将纱线100从出纱口8引出,进入氧化架氧化(图中未示出)。

29.纱线100在第二次经过一对控液辊13时,该对控液辊13不在缸体1上方,因此,纱线100被挤压排出的染液需要接液盘14收集,接液盘14收集染液后,经导液管15回流进入集液装置16,集液装置16可以是缸体1,也可以是其他容器。

30.在浸染过程中,缸体1内的染液会逐渐消耗,此时,补液泵19会将储液罐18内存储的染液通过补液管17泵入缸体1内,维持缸体1内的染液液面保持在一个合理区间。

31.实施例2:

32.如图2所示的一种小浴比染缸,包括上端开口的缸体1,缸体1的一端为上游端,另一端为下游端,纱线100从缸体1的上游端向下游端移动,缸体1内设置有一组浸染辊组,该浸染辊组包括一根浸染辊2和一根挤压辊3,挤压辊3压接在浸染辊2上游侧,浸染辊2和挤压辊3相互平行且相互抵接形成压点,压点位于缸体1内的染液液面下方,纱线100从浸染辊2上游侧进入染液,经过浸染辊2和挤压辊3之间后绕过浸染辊2从浸染辊2下游侧离开染液,纱线100在染液内移动时吸收染液。

33.本实施例中,缸体1的上口连接有一个密封罩5,密封罩5下端与缸体1上端密封对接。密封罩5内转动连接有多个平行于浸染辊2的扩散导辊6,密封罩5上游端设置有一个进纱口7,密封罩5下游端设置有一个出纱口8,密封罩5顶部设置有进气口9,进气口9通过管道10与惰性保护气源11连通。

34.本实施例中,浸染辊2下游侧还平行设置有一根控液辊13,这根控液辊13位于染液液面上方且与浸染辊2压接,用于控制纱线100离开染液后的带液量。

35.在本实施例中,缸体1的缸壁上连接有一根补液管17,补液管17另一端连接到一个存储染液的储液罐18,补液管17上设置有可调节流量的补液泵19,补液管17与缸体1内连通。补液管17的数量在实际生产时可以根据需要增加,不设上限。

36.本实施例的工作过程是:如图2所示,首先向缸体1内注入染液,染液高度以浸染辊2和挤压辊3之间的压点没入染液,且控液辊13位于染液液面上方为准,同时采用惰性保护气源10向密封罩5内充入保护性气体,如氮气,使密封罩5内处于无氧状态。然后引导纱线100从图2所示缸体1的左侧进入进纱口7,纱线100从浸染辊2上游侧进入染液,经过浸染辊2和挤压辊3之间挤压后绕过浸染辊2从浸染辊2下游侧离开染液,并经控液辊13挤压后,进被牵引至扩散导辊6,纱线100在绕经各扩散导辊6后,被从出纱口8引出密封罩5。前去氧化架氧化。

37.由于挤压辊3部分浸没在染液中,因此,在挤压辊3转动过程中会将部分染液带起并聚集在上三角区内,纱线100进入上三角区时,会吸收部分染液,这部分染液被吸收不会造成缸体1内染液浓度的变化,由于纱线100在进入缸体1之前已经吸收了部分染液,因此,在进入缸体1之后,其所需吸收染液的量就会减少,也进一步缩短了纱线100在染液中停留的时间,进一步缩短纱线100在缸体1内的行程,可进一步缩小缸体1的体积。同时也可进一步降低染纱过程中缸体1内染液浓度的下降率。缩小纱线100染色色差,提高染纱质量。

38.纱线100在染色过程中,染液被纱线带走而逐渐减少,此时,补液泵13将储液罐12内的染液通过补液管11补入缸体1内,补液泵13的流量可以调节,以维持缸体1内的染液液

面高度平衡。

39.上述实施例仅例示性说明本发明创造的原理及其功效,以及部分运用的实施例,而非用于限制本发明;应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1