一种基于生物基质表面改性的碳纤维、制备方法及复合材料

1.本发明属于碳纤维表面处理技术领域,涉及一种基于生物基质表面改性的碳纤维、制备方法及复合材料。

背景技术:

2.碳纤维复合材料因其具有高比强度、高比模量、密度低、耐高温、耐腐蚀、抗疲劳等诸多优点被广泛应用于航空航天、交通运输、医疗器械等各个领域。但碳纤维复合材料的性能不仅取决于碳纤维以及树脂基体的性能,更取决于碳纤维与树脂基体的界面结合效果,良好的界面有助于促进碳纤维与树脂基体之间外载荷的转移,降低应力集中,改善界面性能,进而提高碳纤维复合材料的各项性能。但是碳纤维化学惰性,表面能较低,导致与树脂基体结合效果差。为了解决碳纤维界面问题,研究者提出了一系列对碳纤维界面改性的方法,例如氧化处理、化学接枝、化学气相沉积法、上浆、等离子体处理、高能辐射等,这些方法旨在改变碳纤维表面的化学成分和表面粗糙度,增加碳纤维表面的化学反应位点,进而促进与树脂基体的结合。但是这些处理方法对碳纤维本身的性能有所损害。在未来的航空航天、汽车工业、组织工程、防护和电子应用中,强韧性和轻量复合材料是一种很有潜力的工程材料,然而,合成结构材料的实现,使优异的机械平衡,高强度,优异的弯曲模量和精细的抗裂纹扩展,从纳米尺度的块体材料向宏观尺度的过渡,仍然是一个重大的挑战,研究表明,在碳纤维表面修饰有机基质或无机纳米粒子,其微结构可显著增强材料的机械性能,包括强度、刚度、柔韧性、断裂韧性、耐磨性和能量吸收。

技术实现要素:

3.本发明目的在于提供一种基于生物基质表面改性的碳纤维、制备方法及复合材料,该方法通过自组装的方法在碳纤维表面组装生物基质植酸,将生物基质植酸改性的碳纤维与环氧树脂结合,制备一种具有高性能的碳纤维环氧树脂复合材料。

4.本发明首先提供一种基于生物基质表面改性的碳纤维的制备方法,该方法包括以下步骤:

5.步骤一:将碳纤维脱浆,得到去浆碳纤维;

6.步骤二:将步骤一得到的去浆碳纤维浸入聚乙烯亚胺水溶液中浸泡后真空干燥,得到胺基活化的碳纤维;

7.步骤三:将步骤二得到的胺基活化碳纤维浸入生物基质水溶液中浸泡处理后真空干燥,得到生物基质处理的碳纤维。

8.优选的是,所述的步骤二中聚乙烯亚胺水溶液的浓度为1-4g/l,

9.优选的是,所述的步骤二浸泡的温度为40-60℃,浸泡的时间为1-6h。

10.优选的是,所述的步骤三中的生物基质溶液为植酸溶液。

11.优选的是,所述的步骤三中生物基质溶液的浓度为1-3g/l。

12.优选的是,所述的步骤三浸泡温度为40-60℃,浸泡时间为0.5-1h。

13.本发明提供上述制备方法得到的基于生物基质表面改性的碳纤维。

14.本发明还提供一种复合材料,包括环氧树脂和上述基于生物基质表面改性的碳纤维。

15.本发明的有益效果

16.本发明提供了一种基于生物基质表面改性的碳纤维、制备方法及复合材料,该方法通过自组装的方法在碳纤维表面组装生物基质植酸(pa),在碳纤维表面构建新型界面相,提高纤维与树脂基体的粘附能力,有效转移应力集中。同时植酸是一种存在于植物的种子、根干和茎中,其中以豆科植物的种子、谷物的麸皮和胚芽中含量最高,清洁且无毒无害,环境友好的生物材料,具有强酸性,具有丰富的羟基,具有强大的交联作用,具有很强的螯合能力,既可与钙、铁、镁、锌等金属离子产生不溶性化合物,也可与蛋白质类形成配合物。而且利用自组装的方法,操作简便,可对组成和结构进行纳米级控制。

17.本发明还提供一种复合材料,包括环氧树脂和上述基于生物基质表面改性的碳纤维。该复合材料将生物基质植酸改性的碳纤维与环氧树脂结合,制备了一种具有高性能的碳纤维环氧树脂复合材料。由于植酸强大的螯合和交联作用,与未处理的碳纤维复合材料相比,基于生物基质改性的碳纤维复合材料具有更强的层间剪切强度和弯曲强度。

附图说明

18.图1为本发明一种基于生物基质表面改性的碳纤维的制备方法示意图。

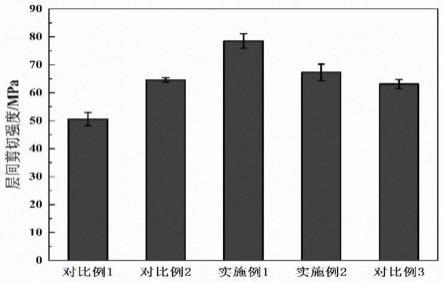

19.图2为本发明对比例1-3和实施例1-2得到的复合材料层间剪切强度图。

20.图3为本发明对比例1-3和实施例1-2得到的复合材料弯曲强度和弯曲模量图。

具体实施方式

21.本发明首先提供一种基于生物基质表面改性的碳纤维的制备方法,如图1所示,该方法包括以下步骤:

22.步骤一:将碳纤维脱浆,得到去浆碳纤维,所述过程优选为:将碳纤维放入丙酮中加热处理,除去碳纤维表面的上浆剂,然后用去离子水洗去多余的丙酮后真空干燥,所述的加热处理温度优选为70-90℃,时间优选为24-48h,干燥温度优选为60-80℃,干燥时间优选为10-12h;

23.步骤二:将步骤一得到的去浆碳纤维浸入聚乙烯亚胺水溶液中浸泡处理后用去离子水洗去多余的聚乙烯亚胺后真空干燥,得到胺基活化的碳纤维。所述的聚乙烯亚胺水溶液浓度优选为1-4g/l,浸泡温度优选为40-60℃,浸泡时间优选为1-4h;干燥温度优选为60-80℃,干燥时间优选为1-2h;

24.步骤三:将步骤二得到的胺基活化碳纤维浸入生物基质水溶液中浸泡处理后真空干燥,得到生物基质处理的碳纤维。所述生物基质水溶液优选为植酸水溶液,植酸溶液的浓度优选为1-3g/l,浸泡处理温度优选为40-60℃,浸泡处理时间优选为0.5-1h,更优选为0.5h;干燥温度优选为60-80℃,干燥时间优选为1-2h.

25.本发明提供上述制备方法得到的基于生物基质表面改性的碳纤维。

26.本发明还提供一种复合材料,包括环氧树脂和上述基于生物基质表面改性的碳纤维。

27.本发明还提供上述复合材料的制备方法,包括将上述方法得到基于生物基质表面改性的碳纤维与环氧树脂结合,通过固化剂进行固化,得到基于生物基质改性的碳纤维环氧树脂复合材料。所述过程优选为:将上述方法得到的碳纤维优选为碳纤维布,尺寸裁剪优选为80

×

80mm,然后放入模具后加入环氧树脂和固化剂,得到一种基于生物基质改性的碳纤维环氧树脂复合材料。所采用的环氧树脂导入方法优选为真空辅助树脂灌注成型技术和机械热压成型技术,所述固化剂优选为二乙烯三胺或三乙烯四胺,固化温度优选为100-120℃,固化时间优选为1-6h,所述的环氧树脂和固化剂的质量比优选为100:10.8-14.8。

28.下面结合具体实施例对本发明进行详细阐述,实施例仅用于阐述本发明而不用于限定本发明的范围,本领域的技术人员根据上述本发明的内容做出一些非本质的改进,仍属于本发明保护范围。

29.对比例1

30.(1)将碳纤维布裁制成尺寸为80

×

80mm的小块,放入丙酮中80℃下加热浸泡48h,用去离子水洗去多余的丙酮后60℃真空干燥10h。

31.(2)取6层去浆碳纤维布铺好放入模具中,将环氧树脂和固化剂二乙烯三胺(质量比为100:10.8)排除气泡后在真空注入模具中,100℃固化2h,120℃固化2h,得到碳纤维复合材料。

32.将对比例1得到的复合材料进行测试,测得复合材料的层间剪切强度为50.6mpa,弯曲强度和弯曲模量分别为935mpa和76.52gpa,如图2和3所示。

33.对比例2

34.(1)将碳纤维布裁制成尺寸为80

×

80mm的小块,放入丙酮中80℃下加热浸泡48h,用去离子水洗去多余的丙酮后60℃真空干燥。

35.(2)将去浆碳纤维布浸入浓度为2g/l聚乙烯亚胺水溶液中,50℃下加入浸泡处理4h后用去离子水洗去多余的聚乙烯亚胺,在60℃下真空干燥处理1h,得到胺基活化的碳纤维。

36.(3)取6层胺基活化的碳纤维布铺好放入模具中,将环氧树脂和固化剂二乙烯三胺(质量比为100:10.8)排除气泡后在真空注入模具中,100℃固化2h,120℃固化2h,得到碳纤维复合材料。

37.将对比例2得到的复合材料进行测试,测得复合材料的层间剪切强度为64.58mpa、弯曲强度和弯曲模量分别为1029mpa和84.96gpa,如图2和3所示。

38.实施例1

39.(1)将碳纤维布裁制成尺寸为80

×

80mm的小块,放入丙酮中80℃下加热浸泡48h,用去离子水洗去多余的丙酮后60℃真空干燥10h。

40.(2)将去浆碳纤维布浸入浓度为2g/l聚乙烯亚胺水溶液中,50℃下加入浸泡处理4h后用去离子水洗去多余的聚乙烯亚胺,在60℃下真空干燥1h,得到胺基活化的碳纤维布。

41.(3)将胺基活化的碳纤维布浸入浓度为为1g/l的植酸水溶液中50℃下加热浸泡0.5h后用去离子水洗去多余的植酸,在60℃下真空干燥1h处理,得到植酸处理的碳纤维布。

42.(3)取6层植酸处理的碳纤维布铺好放入模具中,将环氧树脂和固化剂二乙烯三胺(质量比为100:10.8)排除气泡后在真空注入模具中,100℃固化2h,120℃固化2h,得到碳纤维复合材料。

43.将实施例1得到的复合材料进行测试,测得复合材料的层间剪切强度为78.48mpa,弯曲强度和弯曲模量分别为1254mpa和105.8gpa,如图2和3所示。

44.实施例2

45.(1)将碳纤维布裁制成尺寸为80

×

80mm的小块,放入丙酮中80℃下加热浸泡48h,用去离子水洗去多余的丙酮后60℃真空干燥10h。

46.(2)将去浆碳纤维布浸入浓度为2g/l聚乙烯亚胺水溶液中,50℃下加入浸泡处理4h后用去离子水洗去多余的聚乙烯亚胺,在60℃下真空干燥1h,得到胺基活化的碳纤维布。

47.(3)将胺基活化的碳纤维布浸入浓度为为1g/l的植酸水溶液中50℃下加热浸泡1h后用去离子水洗去多余的植酸,在60℃下真空干燥1h处理,得到植酸处理的碳纤维布。

48.(3)取6层植酸处理的碳纤维布铺好放入模具中,将环氧树脂和固化剂二乙烯三胺(质量比为100:10.8)排除气泡后在真空注入模具中,100℃固化2h,120℃固化2h,得到碳纤维复合材料。

49.将实施例2得到的复合材料进行测试,测得复合材料层间剪切强度为67.26mpa、弯曲强度和弯曲模量分别为1048mpa和87.78gpa,如图2和3所示。

50.对比例3

51.(1)将碳纤维布裁制成尺寸为80

×

80mm的小块,放入丙酮中80℃下加热浸泡48h,用去离子水洗去多余的丙酮后60℃真空干燥10h。

52.(2)将去浆碳纤维布浸入浓度为2g/l聚乙烯亚胺水溶液中,50℃下加入浸泡处理4h后用去离子水洗去多余的聚乙烯亚胺,在60℃下真空干燥1h,得到胺基活化的碳纤维布。

53.(3)将胺基活化的碳纤维布浸入浓度为为1g/l的植酸水溶液中50℃下加热浸泡1.5h后用去离子水洗去多余的植酸,在60℃下真空干燥1h处理,得到植酸处理的碳纤维布。

54.(3)取6层植酸处理的碳纤维布铺好放入模具中,将环氧树脂和固化剂二乙烯三胺(质量比为100:10.8)排除气泡后在真空注入模具中,100℃固化2h,120℃固化2h,得到碳纤维复合材料。

55.将对比例3得到的复合材料进行测试,测得复合材料层间的剪切强度为63.12mpa、弯曲强度和弯曲模量分别为953mpa和81.86gpa,如图2和3所示。

56.从对比例1-3和实施例1-2的层间剪切强度、弯曲强度和弯曲模量数据可以看出,本发明的碳纤维基于生物基质表面改性后显著改善了与基体的界面附着力,但是反应时间太长,碳纤维表面组装的植酸过多,不利于纤维与树脂基体的界面结合,因此控制反应时间至关重要。利用植酸强大强螯合作用,通过生物界面螯合强化策略,促进了碳纤维能够与环氧树脂有效结合,使得复合材料具有良好的界面结合性能,从而有效提高了复合材料的机械性能。采用操作简便,可对组成和结构进行纳米级控制的自组装的方法,而且所有的制备过程以水为溶剂,清洁且无毒无害,环境友好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1