高分子纤维材料的多金属复合方法及多金属复合纤维

1.本发明涉及复合纤维技术领域,尤其涉及一种高分子纤维材料的多金属复合方法及多金属复合纤维。

背景技术:

2.高分子纤维,尤其是芳纶纤维独特的结构特征赋予了它高强、高模、耐腐蚀、耐热等一系列优异特点,被广泛的应用于航空航天、特种防护、建筑补强等方向。金属复合芳纶纤维作为新型高性能轻量化导电材料,兼具金属导电、可焊接、电磁屏蔽性和非金属纤维轻质、柔软、可编织性,该材料已在航空航天、人工智能穿戴等领域崭露头角。

3.现有技术中,金属复合芳纶纤维的制备方法主要有化学镀、化学镀+电镀、cvd、pvd、等方法,各方法工艺流程可归纳为前处理、金属复合、后处理。目前,现有技术中的制备方法所存在的主要问题如下:

4.前处理步骤存在的问题:

5.1)使用易燃、易爆、易挥发的试剂,增加安全事故风险,危害人体健康;

6.2)对纤维表面进行刻蚀时,难以控制刻蚀效果。例如:

①

选用较高浓度的硫酸,导致纤维沿径向龟裂,严重影响纤维的力学性能。选用低浓度的硫酸,对纤维表面无有效刻蚀处理;

②

选用二甲基亚砜为溶剂配制的试剂,导致纤维团聚,难以分散,影响后续金属复合的均匀性;

7.3)工艺时间过长。例如,一些相关专利中采用多巴胺水溶液下反应20小时进行芳纶改性,或在氢氧化钠溶液中超声波清洗30min,抑或在高锰酸钾溶液中浸泡20-40分钟,工艺时间过长制约了产业化制备的应用前景。

8.金属复合步骤存在的问题:

9.1)复合金属种类单一,导致产品性能单一。如在芳纶纤维表面仅进行镀银,受限于银的耐环境性能,当银镀层腐蚀脱落,纤维丧失导电性,使得产品难以胜任恶劣服役环境,应用场景单一;

10.2)磁控溅射、热蒸镀、电子束蒸发等pvd生产方式成本过高。高昂的设备投入,拉升生产成本,制约了产品的市场推广应用。并且,受限于pvd设备的工作原理方式,难以在直径约 12微米芳纶纤维表面形成连续镀层。

11.3)物理浸涂,印染技术结合力差。如在疏水,光滑的芳纶纤维表面,仅进行物理浸涂导电物质,无法实现导电金属的有效复合。

技术实现要素:

12.针对现有技术的不足,本发明的目的在于提供一种高分子纤维材料的多金属复合方法及多金属复合纤维。

13.为实现前述发明目的,本发明采用的技术方案包括:

14.第一方面,本发明提供一种高分子纤维材料的多金属复合方法,包括:

15.使高分子纤维在包括氧化性酸、亲水剂的刻蚀液中进行刻蚀处理,得到微蚀纤维;

16.对所述微蚀纤维进行表面活化处理,得到活化纤维;

17.在所述活化纤维表面沉积多金属复合层,其中,所述多金属复合层至少包括包覆于所述活化纤维表面的化学镀镍底层以及至少一电镀铜层。

18.第二方面,本发明还提供一种上述多金属复合方法制备得到的高分子纤维的多金属复合纤维。

19.基于上述技术方案,与现有技术相比,本发明的有益效果至少包括:

20.本发明提供的高分子纤维材料的多金属复合方法利用氧化性酸和亲水剂的组合,刻蚀得到微蚀纤维,避免了高分子纤维的龟裂、无效刻蚀以及纤维团聚的现象,在高分子纤维表面构筑了形貌及粗糙度均适宜的表面微结构,极大地提高了多金属复合纤维中多金属复合层与高分子纤维的结合力以及多金属复合层的均匀性,同时,基于同样的原因,该刻蚀处理能够有效地避免高分子纤维的载荷损失,提高所制备的多金属复合的力学性能,为制备高品质的多金属复合纤维提供了一种切实有效的可行方案。

21.上述说明仅是本发明技术方案的概述,为了能够使本领域技术人员能够更清楚地了解本技术的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合详细附图说明如后。

附图说明

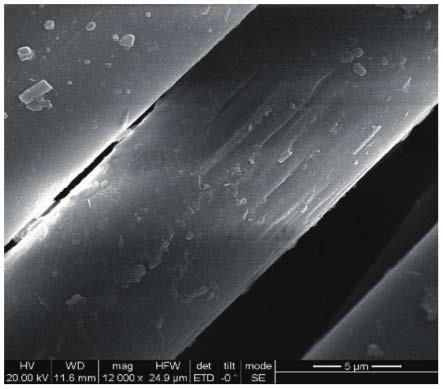

22.图1是本发明一典型的实施案例提供的微蚀芳纶纤维的表面形貌图;

23.图2是本发明一典型的实施案例提供的经过化学镀镍芳纶纤维的宏观光学照片;

24.图3是本发明一典型的实施案例提供的经过化学镀镍芳纶纤维的低倍率电镜图;

25.图4是本发明一典型的实施案例提供的经过电镀铜的芳纶纤维的宏观光学照片;

26.图5是本发明一典型的实施案例提供的经过第一电镀的镍芳纶纤维的宏观光学照片;

27.图6是本发明一典型的实施案例提供的经过电镀银的芳纶纤维的宏观光学照片;

28.图7是本发明一典型的实施案例提供的多金属复合芳纶纤维的截面形貌图;

29.图8是本发明一典型的实施案例提供的多金属复合芳纶纤维的径向元素分布图;

30.图9是本发明一典型的实施案例提供的多金属复合芳纶纤维的载荷保持率测试图;

31.图10是本发明一典型的实施案例提供的多金属(镍+铜)复合芳纶纤维制作的屏蔽套照片;

32.图11是本发明一典型的实施案例提供的用于制备多金属复合纤维的设备的部分结构示意图;

33.图12是本发明一典型的实施案例提供的用于制备多金属复合纤维的设备的部分结构示意图;

34.图13是本发明一典型的对比案例提供的刻蚀后的芳纶纤维表面形貌图;

35.图14是本发明另一典型的对比案例提供的刻蚀后的芳纶纤维表面形貌图;

36.图15是本发明又一典型的对比案例提供的刻蚀后的芳纶纤维表面形貌图;

37.图16是本发明又一典型的对比案例提供的打结镀层脱落形貌图。

具体实施方式

38.鉴于现有技术中的不足,本案发明人经长期研究和大量实践,得以提出本发明的技术方案。如下将对该技术方案、其实施过程及原理等作进一步的解释说明。

39.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

40.而且,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个与另一个具有相同名称的部件或方法步骤区分开来,而不一定要求或者暗示这些部件或方法步骤之间存在任何这种实际的关系或者顺序。

41.参见图1-图6,本发明实施例提供的一种高分子纤维材料的多金属复合方法,包括如下的步骤:

42.使高分子纤维在包括氧化性酸、亲水剂的刻蚀液中进行刻蚀处理,得到微蚀纤维。

43.对所述微蚀纤维进行表面活化处理,得到活化纤维。

44.在所述活化纤维表面沉积多金属复合层,其中,所述多金属复合层至少包括包覆于所述活化纤维表面的化学镀镍底层以及至少一电镀铜层。

45.基于上述技术方案,本发明所提供的多金属复合方法可以采用如下工序进行实施:放线、亲水、催化、解胶、镍硼化学镍、电镀铜,可选择的电镀镍、电镀银、电镀镍等,以及保护、烘干、收线。多金属复合层可以为:镍+铜层、镍+铜+镍层、镍+铜+镍+银层、镍+铜+镍+银+ 镍层。

46.在一些实施方式中,所述微蚀纤维表面刻蚀产生多个刻蚀沟槽,所述刻蚀沟槽的深度为 30-50nm,宽度为300-500nm,所述微蚀纤维表面的粗糙度为0.1-0.5μm。

47.在一些实施方式中,所述氧化性酸包括硫酸和/或铬酸。

48.在一些实施方式中,所述亲水剂包括十二烷基苯磺酸钠、十二烷基磺酸钠、聚乙二醇以及聚乙烯烷酮中的任意一种或两种以上的组合或直接可以外购,例如udique etch wettingagent。

49.在一些实施方式中,所述刻蚀液中,硫酸的含量为50-80ml/l,亲水剂的含量为2-5ml/l。

50.在一些实施方式中,所述刻蚀液的温度为28-30℃,所述刻蚀处理的时间为4-7min。

51.基于上述工艺条件,使得刻蚀处理的刻蚀作用温和,提升芳纶纤维亲水性,形成微蚀的芳纶表面,在保持纤维力学性能的同时为多金属复合层提供有效钩链与铆合点。作为一个典型的应用示例,某些实施案例中,刻蚀处理后的所述一种芳纶纤维的表面形貌如图1所示,并附如图13-图15所示的其他刻蚀处理方法的表面形貌作为对比。

52.在一些实施方式中,所述高分子纤维包括涤纶(聚对苯二甲酸已二酸酯醇,pet)、尼龙 (聚酰胺纤维,nylon)、丙纶(聚丙烯纤维)、芳纶(芳香族聚酰胺纤维)、超高分子聚乙烯 (uhmwpe)、聚对苯撑苯并双恶唑纤维(pbo)、聚苯并咪唑(pbi)、聚酰亚胺纤维 (pi)中的任意一种或两种以上的组合。其中,所述的组合可以是指多种纤维的混合编织或多种高分子原料的混合纺丝等组合方式。

53.在一些实施方式中,所述表面活化处理包括催化步骤和解胶步骤。

54.在一些实施方式中,所述催化步骤包括:将所述微蚀纤维置于温度为25-33℃的催化液中处理3-6min,所述催化液包括浓度为2-5ml/l的含钯催化剂、浓度为200-300ml/l的37%的盐酸、浓度为40-60g/l的氯化钠以及浓度为2-4g/l的氯化亚锡。

55.在一些实施方式中,所述含钯催化剂包括浓度为5-12g/l的氯化钯、浓度为120-260ml/l 的盐酸、浓度为30-80g/l的氯化钠以及浓度为5-13g/l的氯化亚锡,或可以直接外购,例如 udique 8710 activator。

56.上述实施方案在芳纶纤维表面形成均匀覆盖具有双电层结构的胶体钯活性位点。

57.在一些实施方式中,所述解胶步骤包括:将催化后的所述微蚀纤维置于温度为27-54℃的解胶液中处理30s-3min,所述解胶液包括浓度为15-25g/l的加速剂以及体积分数为1.6-2.6%的浓硫酸。

58.在一些实施方式中,所述加速剂包括浓度为150-300g/l的硫酸亚锡和/或硫酸锡溶液,或可直接外购,例如udique 887dt。

59.上述实施方案使胶体钯周围的二价锡离子溶解,使具有催化活性的金属钯裸露。

60.在一些实施方式中,所述高分子纤维选自多丝束芳纶,所述化学镀镍底层的沉积方法具体包括:将所述活化纤维置于温度为55-65℃的化学镍溶液中进行化学镀镍4-8min,所述化学镍溶液包括浓度为15-25g/l的六水合硫酸镍、浓度为2-5g/l的二甲胺硼烷、浓度为5-15g/l的柠檬酸、浓度为30-50ml/l的盐酸以及浓度为0.01-0.05g/l的二巯基苯并噻唑,并使用氨水调节所述化学镍溶液的ph为6.5-7.2。

61.多丝束的芳纶纤维在上述的镍硼体系的化学镍试剂中反应时,纤维丝束表面产生的气泡较多,有助于纤维丝束的分散,从而提升表面镀层均匀性。并且,该镍硼体系所形成的镍硼合金的结合力相比于其他种类的镍镀层更好,且镀层更加柔软。在一些示例中,如图2-图3所示。该化学镀镍底层在增加结合力的同时为后续电镀提供导电基础。

62.在一些实施方式中,所述多金属复合层还包括覆设于所述化学镀镍底层外表面的电镀铜层,所述电镀铜层的沉积方法具体包括:将所述包覆有所述化学镍底层的活化纤维置于温度为 50-60℃的电镀铜溶液中电镀铜4-8min,其中,所述电镀铜溶液为碱性。

63.芳纶纤维在碱性镀铜试剂中较酸性镀铜试剂中更容易分散,制备的镀铜芳纶丝束分散,镀层均匀。该镀铜层主要增加芳纶纤维的导电性,特别在用作电缆屏蔽层时,可降低转移阻抗。在一些示例中,该步骤所形成的多金属复合层的芳纶纤维如图4所示。

64.在一些实施方式中,所述电镀铜溶液包括:浓度为250-290g/l的焦磷酸钾、浓度为59

‑ꢀ

88g/l的焦磷酸铜以及浓度为2-4ml/l的氨水,并调节所述电镀铜溶液的ph值为8.6-9.2。

65.在一些实施方式中,所述电镀铜时采用的电流密度为1-6安培/平方分米。

66.在一些实施方式中,所述多金属复合层依次包括化学镀镍底层、电镀铜层、第一电镀镍层、电镀银层以及第二电镀镍层。

67.在一些实施方式中,所述第一电镀镍层沉积方法包括:将电镀铜后的所述活化纤维置于温度为50-60℃的第一电镀镍溶液中电镀镍4-8min,所述第一电镀镍溶液包括:380-650ml/l的氨基磺酸镍、5.7-14g/l的氯化镍以及30-40g/l的硼酸,电镀时的电流密度为2-4安培/平方分米。

68.在一些实施方式中,所述电镀银层的沉积方法包括:将覆设有第一电镀镍层的活

化纤维置于温度为15-25℃的电镀银溶液中电镀银4-8min,所述电镀银溶液包括:浓度为15-40g/l的硝酸银、浓度为50-90g/l的5,5-二甲基乙内酰脲以及浓度为35-60g/l的氢氧化钾;所述电镀银溶液的ph值为8-10,温度为40-60℃,或者可以采用供应商提供的溶液方案:10-23.3g/l的 ecosilver ag、60-100g/l的ecosilver cosalt以及200g/l的ecosilver 210additive;所述电镀银的电流密度为2.5-5安培/平方分米。参见图5,银层可以进一步提升芳纶纤维的导电性,并且使多金属复合纤维具有良好的可焊性,便于电子元器件的连接。

69.在一些实施方式中,所述第二电镀镍层沉积方法包括:将电镀银后的所述活化纤维置于温度为50-60℃的第二电镀镍溶液中电镀镍1-2min,所述第二电镀镍溶液包括:380-650ml/l的氨基磺酸镍、5.7-14g/l的氯化镍以及30-40g/l的硼酸,电镀时的电流密度为1-2安培/平方分米。

70.当多金属复合层为镍+铜+镍层时,所述的第一电镀镍层可以作为保护层,使多金属复合纤维满足环境适应性等要求;当金属复合层为镍+铜+镍+银层时,所述的第一电镀镍层可以作为过渡层,保证电镀银层的良好附着,提升产品稳定性。同时参见图6,第二电镀镍层作为电镀银层的保护层,进一步提升产品环境耐受性。镍金属具有良好的电磁屏蔽性能,在一些实际应用中,可调节镍金属复合比例,使产品满足不同电磁环境下的服役需求。

71.在一些实施方式中,电镀时,实时计算所述高分子纤维及其镀层的电阻,具体的,可以根据电源的输出电压以及电镀电流计算电镀中的所述高分子纤维的电阻;当所述电阻大于第一预设阈值时,控制电源提高所述电镀电流,当所述电阻小于第二预设阈值时,控制电源降低所述电镀电流。

72.在一些实施方式中,电镀中,多个所述高分子纤维单独配制电源并独立控制多个所述电源的电流。由于高分子纤维,尤其是芳纶的原材料差异性以及前处理工序各通道的差异性,导致各通道芳纶经化学镍处理后电阻存在差异。为解决上述问题,本发明在各电镀通道采用多通道独立配制电极以及电源的方式进行电镀。

73.以芳纶的多金属复合为例,实际生产中,采用多通道共用子母槽的方法进行生产,而由于芳纶纤维的原材料、前处理各通道存在差异性,导致各通道的芳纶经化学镀镍后的电阻存在差异。为提升产品稳定性,本发明采用多通道制备导电芳纶纤维,可根据生产需求,独立地控制各通道电流大小,实现多通道均匀制备或多通道多规格制备。电镀工位多通道电极及子槽结构如图11、图12所示。

74.图中,1、2、3、4为四组独立导电的铜导电阴极,中间用绝缘传动轴5固定;各组电极侧面分别安装导电柱6,导电柱上配有与铜导电阴极相连的导电电刷7、接线端口8,辅以导线与可外控直流电源负极相连;各组铜导电阴极共用绝缘压辊9,以确保纤维与电极导电接触良好;电极另配有传动齿轮10、陶瓷轴承11。12、13、14、15为铺设在子槽底部相互独立阳极钛篮,对应的16、17、18、19为接线端口,辅以导线与可外控直流电源正极相连。在工作时,分别与铜导电阴极1、2、3、4形成一组导电回路。每组导电回路上施加的电流值根据各纤维的电阻或镀层厚度设置。上述可外控直流电源信号源均接入plc,实现plc可编程远控。

75.上述实例性的电镀设备各通道阴极相互独立,相互之间无干扰;并且可以通过直流电源显示的电压v,电流a,应用公式r=v/a计算产品在电镀各工序中的电阻情况。预设各规格产品在不同工序中的电阻值,可控直流电源选用恒压输出模式,通过plc远程智能控制连续生产中各通道电流大小,从而实现可控生产。当电阻值增大时,plc根据公式增加输出

电流;当电阻值减小时,plc根据公式降低输出电流。

76.在一些实施方式中,还包括在多金属复合层表面形成保护层的步骤。并且,作为一个具体的应用示例,上述保护层可以采用如下的方法形成:设备配制:上下子母槽、上水管道具有过滤装置、恒温装置。工艺条件:子槽试剂每10分钟循环5次,温度45-55℃,处理时间5s

‑ꢀ

1min。保护剂采购于上海择势化学科技有限公司,保护剂名称:silverguard 290100-200ml/l。该保护剂不含重金属和有机溶剂,可改善可焊性,防腐性能较好。

77.上述实施方案所制备的多金属复合纤维还可以在温度为90-120℃,时间为3-5min条件下烘干,烘干有助于上述多金属复合纤维的保存,当然,上述多金属复合纤维的烘干条件可以根据需求及环境的不同,适当地调整为其他条件。此外,本发明实施例提供的高分子纤维材料的多金属复合方法还包括放线和收线工序,放线和收线设备配有角度传感器,放线和收线速度可以根据生产速度自动匹配。

78.上述各工序所采用的设备均可以是上下子母槽、上水管道内设置过滤装置、并设置恒温装置控制子母槽中的温度,并且,子槽中的溶液或分散液均不断循环,其循环量可以根据实际情况控制为每10分钟循环2-8次。

79.参见图7-图8,本发明实施例还提供上述多金属复合方法制备得到的高分子纤维的多金属复合纤维。

80.以下通过若干实施例并结合附图进一步详细说明本发明的技术方案。然而,所选的实施例仅用于说明本发明,而不限制本发明的范围。

81.实施例1

82.本实施例提供一种芳纶纤维的多金属复合方法,具体包括如下的步骤:

83.刻蚀:将多卷芳纶纤维放置于放线器上,使其进入刻蚀工序,在刻蚀工序,利用子母槽装置,控制刻蚀液温度为30℃,子槽循环量为每10分钟循环5次,芳纶纤维行进速度使得该芳纶纤维在刻蚀液中的刻蚀处理时间为4min,该刻蚀液的成分及含量为:浓硫酸为80ml/l,亲水剂udique etch wetting agent(主要成分为十二烷基苯磺酸钠、十二烷基磺酸钠、聚乙二醇或者是聚乙烯烷酮的浓缩液)为5%;该步骤刻蚀处理得到的微蚀纤维的表面形貌如图1所示,其表面过度刻蚀导致的起泡、脱皮现象,更无纤维破裂现象,表面微结构良好,适宜于后续的多金属层复合等工序;

84.表面活化:包括催化步骤和解胶步骤,上述刻蚀结束后的芳纶纤维继续依次进入承载有催化液和解胶液的子母槽中,催化液子槽每10分钟循环2次,解胶液子槽每10分钟循环5次,催化液温度控制为25℃,催化时间为6min,解胶液温度控制为54c,解胶时间为30s;该步骤中,催化液为:氯化钯为10g/l,盐酸(37%)为200ml/l,氯化钠为50g/l,氯化亚锡为 4g/l,解胶液组成及含量为:udique 887dt加速剂为15g/l,浓h28o4为2.6%;

85.化学镀镍:采用镍硼体系的化学镀镍,该步骤采用上下子母槽装置、上水管道内设置过滤装置、并设置恒温装置控制化学镍液的温度;工艺条件为:子槽试剂每10分钟循环8次、温度为60℃,处理时间6min;化学镍的组成及含量为:六水合硫酸镍25g/l,二甲胺硼烷5g/l,柠檬酸15g/l,盐酸40ml/l,二巯基苯并噻0.01g/l,并使用氨水调节ph至7.2;

86.电镀铜:该步骤采用上下子母槽装置、上水管道内设置过滤装置、并设置恒温装置控制电镀铜溶液的温度;工艺条件为:子槽试剂每10分钟循环5次、温度为55℃,电镀时间8min;电镀铜溶液的组成及含量为:焦磷酸钾250g/l,焦磷酸铜59g/l,使用氨水调节ph为

8.6,电镀铜的电流密度1安培/平方分米;

87.第一电镀镍:该步骤采用上下子母槽装置、上水管道内设置过滤装置、并设置恒温装置控制电镀镍溶液的温度;工艺条件:子槽试剂每10分钟循环5次、温度为60℃,电镀时间6min。试剂组成:氨基磺酸镍500ml/l,氯化镍10g/l,硼酸30g/l,电流密度2安培/平方分米;

88.电镀银:该步骤采用上下子母槽装置、上水管道内设置过滤装置、并设置恒温装置控制电镀银溶液的温度;工艺条件为:子槽试剂每10分钟循环5次、温度为20℃,电镀时间6min。试剂采购于上海择势化学科技有限公司,试剂组成:ecosilverag20g/l,ecosilvercosalt80g/l,ecosilver210additive200g/l,电流密度为4安培/平方分米;

89.第二电镀镍:该步骤所用设备的结构以及试剂组成及工艺条件与第一电镀镍相同,区别仅在于,电镀的时间为1.5min,电流密度为1.5安培/平方分米;

90.本实施例所提供的多金属复合方法所制备的芳纶纤维的复合前后的载荷变化如图9所示,相比于其他复合方法,本发明实施例所提供的复合方法对芳纶纤维的损伤极小,芳纶的载荷损失低,有利于提供高品质的多金属复合纤维,受芳纶原纤维直径差异的影响,金属复合处理后的纤维镀层厚度表征可靠度低,误差较大,因此通过分析统计多组多金属复合纤维线密度得出均匀性,及单位长度金属所占多金属复合纤维质量(金属质量+芳纶原纤维质量)的百分数,随机测试五组数据,其镀层质量分数的cv值为5.44%。

91.实施例2

92.本实施例提供一种芳纶纤维的多金属复合方法,与实施例1基本相同,区别仅在于:

93.省略第一电镀镍、电镀银以及第二电镀镍步骤,多金属复合层的组成仅仅为化学镍底层+电镀铜层。

94.本实施例所提供的多金属复合纤维可以用于制作电缆屏蔽套,其成品图片如图10所示。

95.实施例3

96.本实施例提供一种芳纶纤维的多金属复合方法,与实施例1基本相同,区别仅在于:

97.刻蚀:刻蚀液温度为28℃,芳纶纤维行进速度使得该芳纶纤维在刻蚀液中的刻蚀处理时间为7min,该刻蚀液的成分及含量为:浓硫酸为50ml/l,外购亲水剂udiqueetchwettingagent为2%;

98.表面活化:催化液温度控制为33℃,催化时间为3min,解胶液温度控制为27℃,解胶时间为3min;该步骤中,催化液为:同公司产品udique8710activator为5ml/l,盐酸(37%)为300ml/l,氯化钠为40g/l,氯化亚锡为2g/l,解胶液组成及含量为:udique887dt加速剂为25g/l,浓h2so4为1.6%;

99.化学镀镍:温度为55℃,处理时间4min;化学镍的组成及含量为:六水合硫酸镍15g/l,二甲胺硼烷2g/l,柠檬酸5g/l,盐酸50ml/l,二巯基苯并噻0.01g/l,并使用氨水调节ph至6.5;

100.电镀铜:温度为60℃,电镀时间4min;电镀铜溶液的组成及含量为:焦磷酸钾270g/l,焦磷酸铜88g/l,使用氨水调节ph为8.6-9.2之间,电镀铜的电流密度6安培/平方分米;

101.第一电镀镍:温度为50℃,电镀时间4min。试剂组成:氨基磺酸镍650ml/l,氯化镍

5.7g/l,硼酸40g/l,电流密度4安培/平方分米;

102.电镀银:温度为15℃,电镀时间8min。试剂采购于上海择势化学科技有限公司,试剂组成:ecosilver ag 10g/l,ecosilver cosalt 60g/l,ecosilver 210additive 200g/l,电流密度为2.5 安培/平方分米;

103.第二电镀镍:该步骤所用设备的结构以及试剂组成及工艺条件与本实施例中的第一电镀镍相同,区别仅在于,时间为1min,电流密度为2安培/平方分米。

104.所制备的多金属复合芳纶与实施例1中具有相似的导电性质及载荷保持率。

105.实施例4

106.本实施例提供一种芳纶纤维的多金属复合方法,与实施例1基本相同,区别仅在于:

107.刻蚀:刻蚀液温度为30℃,子槽循环量为每10分钟循环5次,芳纶纤维行进速度使得该芳纶纤维在刻蚀液中的刻蚀处理时间为5min,该刻蚀液的成分及含量为:浓硫酸为70ml/l,购亲水剂udique etch wetting agent为4ml/l;

108.表面活化:催化液温度控制为29℃,催化时间为4min,解胶液温度控制为35℃,解胶时间为2min;该步骤中,催化液为:同公司产品udique 8710activator为3ml/l,盐酸 (37%)为250ml/l,氯化钠为60g/l,氯化亚锡为3g/l,解胶液组成及含量为:udique 887 dt加速剂为21g/l,浓h2so4为2.0%;

109.化学镀镍:温度为65℃,处理时间8min;化学镍的组成及含量为:六水合硫酸镍17g/l,二甲胺硼烷4g/l,柠檬酸10g/l,盐酸30ml/l,二巯基苯并噻0.01g/l,并使用氨水调节ph至 7.0;

110.电镀铜:温度为50℃,电镀时间6min;电镀铜溶液的组成及含量为:焦磷酸钾290g/l,焦磷酸铜66g/l,使用4ml/l氨水调节ph为9.2之间,电镀铜的电流密度3安培/平方分米;

111.第一电镀镍:温度为55℃,电镀时间8min。试剂组成:氨基磺酸镍380ml/l,氯化镍 14g/l,硼酸33g/l,电流密度3安培/平方分米;

112.电镀银:温度为25℃,电镀时间4min。试剂采购于上海择势化学科技有限公司,试剂组成:ecosilver ag 23g/l,ecosilver cosalt 100g/l,ecosilver 210additive 200g/l,电流密度为5 安培/平方分米;

113.第二电镀镍:该步骤所用设备的结构以及试剂组成及工艺条件与本实施例中的第一电镀镍相同,区别仅在于,时间为2min,电流密度为1安培/平方分米。

114.所制备的多金属复合芳纶与实施例1中具有相似的导电性质及载荷保持率。

115.实施例5

116.本实施例与实施例1基本相同,区别仅在于:

117.使用多丝束的尼龙纤维作为基础纤维进行多金属复合,同样可以获得导线性质与载荷保持率相似的多金属复合高分子纤维。

118.实施例6

119.本实施例与实施例1基本相同,区别仅在于:

120.使用多丝束的pbo纤维作为基础纤维进行多金属复合,同样可以获得导线性质与载荷保持率相似的多金属复合高分子纤维。

121.实施例7

122.本实施例与实施例1基本相同,区别仅在于:

123.使用多丝束的pi纤维作为基础纤维进行多金属复合,同样可以获得导线性质与载荷保持率相似的多金属复合高分子纤维。

124.对比例1

125.本对比例与实施例1基本相同,区别仅在于,刻蚀液的组成为:三氧化铬为40g/l、浓硫酸为20ml/l,其刻蚀后的芳纶表面形貌如图13所示,表面出现大量的起皮、空泡现象,不利于后续的多金属复合,并且,经过多金属复合后,其载荷保持率为76%,显著低于实施例1。

126.对比例2

127.本对比例与实施例1基本相同,区别仅在于,刻蚀液的组成为:600ml/l的浓硫酸,其刻蚀后的芳纶表面形貌如图14所示,表面出现大量的芳纶纤维丝束开裂,无法继续进行多金属层的复合,并且,其纤维的载荷保持率为45%,显著低于实施例1。

128.对比例3

129.本对比例与实施例1基本相同,区别仅在于,刻蚀液的组成为:80ml/l浓硫酸,其刻蚀后的芳纶表面形貌如图15所示,其表面无有效的刻蚀,不利于后续的多金属复合,并且,虽然经过多金属复合后,其载荷保持率与实施例1相似,甚至略微高于实施例1,但是,在进行如图3 所示的在打结后,其多金属复合层极其容易脱落,其打结后的镀层脱落状态如图16所示,说明该对比例提供的多金属复合层与芳纶纤维的结合力显著低于实施例1,该对比例中的多金属复合芳纶虽然载荷未发生较大损失,但多金属层过于容易脱落,无法满足编织屏蔽套等应用需求。

130.对比例4

131.本对比例与实施例1基本相同,区别仅在于,使用镍磷体系进行化学镀镍,具体条件为:六水合硫酸镍15g/l,次亚磷酸钠20g/l,乳酸25ml/l,硫脲0.3g/l,温度90℃,ph值4.5,芳纶纤维表面气泡较少,该对比例所制备的多金属复合芳纶极易出现镀层漏镀的现象。

132.对比例5

133.本对比例与实施例1基本相同,区别仅在于,使用酸性镀铜体系进行电镀铜,具体条件为:五水合硫酸铜210g/l,硫酸50g/l,盐酸110ul/l,温度27℃。芳纶的丝束不易分散,该对比例所制备的多金属复合芳纶出现板结现象,松散性极差,难以应用。

134.基于上述实施例以及对比例,可以明确,本发明提供的多金属复合方法能够较好地保持高分子纤维的载荷,进而提高多金属复合纤维成品的力学性能,同时,本发明提供的方法对于优化复合纤维的均匀性以及镀层结合力亦有明显助益。

135.应当理解,上述实施例仅为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1