一种环保不染色面料及其制备工艺的制作方法

1.本发明涉及纺织面料技术领域,特别是涉及一种环保不染色面料及其制备工艺,可广泛应用于面料生产及纺织服装行业。

背景技术:

2.当前纺织面料市场,主流采用的还是传统的印染技术,对水资源的依赖和废水排放造成的环境问题,制约了整个行业的可持续发展。目前市场上,有一些印染企业尝试一种彻底无水的染色技术-超临界二氧化碳染色技术;另外也有印染企业不通过传统的染色工艺,采用后整理技术,赋予织物所需的颜色要求。但是,上述方式都存在一定的缺陷:超临界二氧化碳染色技术还不成熟,投入非常大,且效率低,还不能大量普及;当时市场通过后整理赋予织物颜色技术,仍需要使用到传统的染缸,消耗一定量的水资源,且其产品颜色有限制、功能比较单一。

技术实现要素:

3.本发明所要解决的技术问题是:为了克服现有技术中的不足,本发明提供一种环保不染色面料及其制备工艺。

4.本发明解决其技术问题所要采用的技术方案是:一种环保不染色面料制备工艺,包括精炼退浆、预定型、压光(可选)、两段式涂层(包括前段涂层和后段涂层)、浸轧防水和烘干定型等工艺过程,下面针对各个工艺过程进行详细的说明。通过后整理涂层技术赋予织物颜色,其生产过程,不需要染缸染色,节约大量水资源;特殊的涂层、防水整理技术,可以获得所需的各种功能面料。

5.精炼退浆:目的是去除织物织造过程中加入的各种油剂、浆料。首先,配制精炼液,精炼液的配方为:烧碱20-40g/l,表面活性剂3-5g/l,螯合分散剂0.5-2g/l,渗透剂0.5-1g/l。精炼液的配方中增加渗透剂,使退浆更加充分;在温度为90-95℃条件下,采用长车精炼的方式用精炼液对织物连续热处理30-60秒,去除织物内的各种油剂、浆料等成分;然后,在温度为70-80℃下充分水洗烘干;考虑到面料制备过程中无传统的染色工艺,确保织物退浆充分,优选烧碱30-40g/l,渗透剂0.5g/l,在温度95℃下热处理50-60秒。

6.预定型:将退浆后的织物在平幅拉幅机上进行预定型,其中,定型温度为150-190℃,布速度50-90m/min,定型时间30-60秒;预定型目的:保证面料平整;增加面料的尺寸稳定性,使得面料不易缩水。

7.压光:在预定型后还可以增加压光处理,压光是可选的,主要工艺如下:温度100-160℃,压力5-10mpa,布速度20-30m/min。对于面料比较平整,毛羽较少的面料,可以无压光工艺。

8.两段式涂层,包括前段涂层和后段涂层,其中,前段涂层用于涂覆第一涂层乳液,后段涂层用于涂覆第二涂层乳液,所述前段涂层和后段涂层先后分别将第一涂层乳液和第二涂层乳液涂覆在织物同一侧面,且所述第二涂层乳液涂覆在第一涂层乳液的上面。

9.两段式涂层,一方面涂了两次,相比于只涂一次,a级率要高(生产上分多次涂层的a级率,要比一次性涂层a级率高5%左右);另一方面效率高,两段式涂层,一次性涂2层,比一段式涂2次,要效率高。

10.具体的,所述第一涂层乳液是由包括以下重量份数的原料组成:水性聚丙烯酸酯乳液或水性聚氨酯乳液

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100份;水性无机颜料乳液

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2-10份;交联剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2-5份;其中,水性无机颜料乳液可以包括各种不同颜色的水性无机颜料乳液,如水性无机颜料白乳液、水性无机颜料黄乳液、水性无机颜料黑乳液等。

11.将上述组份通过自动搅拌机搅拌混合均匀,搅拌速度为500-1000转/min,搅拌时间为20-30min,配制成第一涂层乳液,且第一涂层乳液的粘度为20000-30000cps,可以采用工业用水或增稠剂,调整第一涂层乳液所需的粘度。混合后的乳液需要用200目过滤网过滤,过滤掉其中的杂质。调配好的乳液,使用前,需要静置0.5-1h,以便乳液中的空气完全排出。

12.具体的,所述第二涂层乳液是由包括以下重量份数的原料组成:水性聚丙烯酸酯乳液或水性聚氨酯乳液

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100份;水性无机颜料乳液

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2-10份;将上述组份通过自动搅拌机搅拌混合均匀,搅拌速度为500-1000转/min,搅拌时间为20-30min,配制成第二涂层乳液,且第二涂层乳液的粘度为20000-30000cps。可以采用工业用水或增稠剂,调整第一涂层乳液所需的粘度。混合后的乳液需要用200目过滤网过滤,过滤掉其中的杂质。调配好的乳液,使用前,需要静置0.5-1h,以便乳液中的空气完全排出。

13.市场上涂层分2种:溶剂型涂层、水性涂层。本发明中第一涂层乳液和第二涂层乳液形成的均为水性涂层。水性涂层配方里面大部分都没有交联剂的。第一次涂层乳液配方里面有交联剂,主要是增加涂层乳液与纤维之间的牢度,使它们结合牢固,不易脱落,做成衣服不易掉色。

14.第二涂层乳液的组分与第一涂层乳液的组分基本相同,属于同类物质,本身就能紧密结合,因此,第二涂层乳液中不需要使用交联剂。

15.作为优选,所述两段式涂层具体包括以下步骤:前段涂层:采用涂刀将第一涂层乳液均匀涂覆于织物的一侧面,形成第一涂层,然后经过前段4节烘箱焙烘,4节烘箱的焙烘温度按进布方向分别为70℃、90℃、130℃、130℃,布速度为15-30m/min,刀型为1.0-3.0r,涂层增重为3-15g/m2;后段涂层:焙烘后的织物进入后段涂层,采用涂刀将第二涂层乳液均匀涂覆于织物的第一涂层上,形成第二涂层,然后经过后段4节烘箱焙烘,4节烘箱的焙烘温度按进布方向分别为100℃、130℃、160℃、160℃,布速度为15-30m/min,刀型为2.0-3.0r,涂层增重为2-5g/m2。

16.前段4节烘箱和后段4节烘箱均采用阶梯式升温,能减少温度升高过快,而导致的胶面起泡、针孔等疵点,提高面料品质。

17.由于织物上有毛羽,要尽量通过第一涂层把织物上的毛羽给覆盖掉,因此,要保证

第一涂层的增重要大,因此,两段涂层采用的刀型不同,涂层增重也不同,涂出来的产品表面光滑、平滑。

18.具体的,所述前段涂层采用辊涂或浮涂方式,所述后段涂层采用辊涂或浮涂方式。

19.浸轧防水:将经过两段式涂层后的织物,浸轧到防水剂内,浸轧压辊压力为0.2-0.5mpa,压吸率为30%-100%;防水剂配方为:无氟防水剂40-100g/l,柔软剂5-20g/l,增效剂10-20g/l,抗静电剂0.5-20g/l,柠檬酸0.4-1.0g/l,调节ph值为4-5。

20.现有工艺中均是在涂层之前先做防水处理,涂层位于防水层的外面,在清洗时涂层容易被洗掉,产生掉色;而本发明中防水处理是在涂层之后,涂层位于防水层的里面,在涂覆时,涂层涂附量更多,着色量更多,牢度更牢,并且防水层对涂层具有一定的保护作用,使得涂料更不容易洗掉。

21.烘干定型:将经过防水处理的织物在两段式涂层机上烘干定型,经过8节烘箱焙烘,前4节烘箱温度按进布方向分别为160℃、160℃、160℃、160℃,后4节烘箱温度按进布方向分别为165℃、165℃、165℃、165℃,布速度20-40m/min,前4节烘箱主要用于对面料进行烘干,后4节烘箱温度略高于前4节烘箱对防水层进行加固,提高防水效果。

22.一种环保不染色面料,采用上述的制备工艺制成。所述面料由再生涤纶纤维或再生锦纶纤维组成,可添加适量的非再生涤纶纤维或非再生锦纶纤维(不超过总量的50%),用以降低产品成本;可添加适量的氨纶纤维(不超过总量的8%),用以增加产品的弹性,穿着舒适性。所述面料生产过程,没有传统的染色流程,仅通过涂层就能赋予所需的颜色;所述面料由20d-150d涤纶或锦纶织物组成,优选20d-75d,其表面是一层水性涂层,赋予面料所需颜色;所述面料织物克重在30-130 g/m2,优选40-80 g/m2;所述面料涂层后总克重在35-150 g/m2,优选45-130 g/m2。

23.本发明的有益效果是:(1)织物基材是全部或大部分再生纤维,代替普通的化纤,符合当前经济发展趋势。

24.(2)前处理使用精炼退浆工艺,代替普通的冷堆+缸内退浆,减少水资源损耗、缩减工艺流程、减少开支、提高效率。

25.(3)传统的涂层一般都是一段一道式,或者一段两道式,本发明涂层方式采用两段一体式,提高效率的同时,也能极大的减少能耗;涂层采用两道涂层,能赋予面料不同的功能效果,又能大大提高产品的a级率。涂层配方中,使用无机颜料乳液作为着色剂,色光齐全,适应于各种纤维的着色,解决了常规染色染料的染色单一性。(4)涂层后的浸轧防水工艺,防水剂选择高效的无氟防水剂,赋予面料具有优异的防水效果,可以达到洗前90分,洗5次80分。解决了一般涂层面料防水不佳的情况。防水配方中,加入适量柔软剂,可有效改善面料手感,并提高面料的撕破强力至7n-20n。加入适量的抗静电剂,可确保面料的抗静电性低于3000v以下。

附图说明

26.下面结合附图和实施例对本发明作进一步说明。

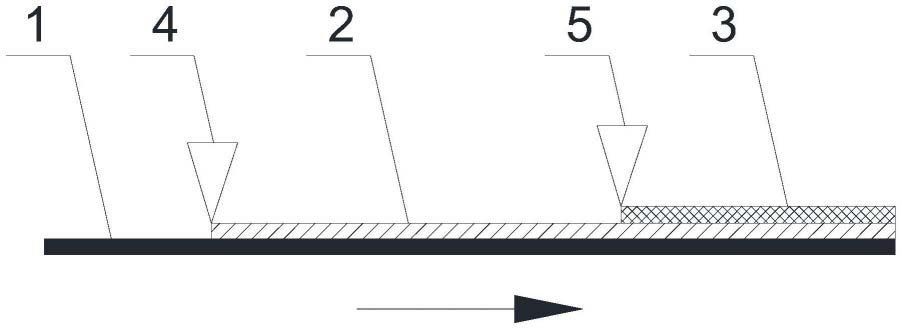

27.图1是本发明两段式涂层的原理示意图。

28.图中:1、织物,2、第一涂层,3、第二涂层,4、前段涂刀,5、后段涂刀。

具体实施方式

29.现在结合附图对本发明作详细的说明。此图为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

30.实施例一:本发明一种环保不染色面料,织物基材:20d 300t 100% 再生涤纶,克重70g/m2,涂层后面料克重75g/m2,面料制备工艺,包括精炼退浆、预定型、两段式涂层、浸轧防水和烘干定型等工艺过程,下面针对各个工艺过程进行详细的说明。

31.精炼退浆:目的是去除织物织造过程中加入的各种油剂、浆料。首先,配制精炼液,精炼液的配方为:烧碱30g/l,表面活性剂3g/l,螯合分散剂0.5g/l,渗透剂 0.5g/l。在温度为95℃条件下,采用长车精炼的方式用精炼液对织物连续热处理50秒,去除织物内的各种油剂、浆料等成分;然后,在温度为80℃下充分水洗烘干。

32.预定型:将退浆后的织物,在平幅拉幅机上进行预定型,其中,定型温度为190℃,布速度90m/min,定型时间30秒。

33.如图1所示,两段式涂层采用两道辊涂方式:前段涂层主要工艺过程:先配制第一涂层乳液,然后采用前段涂刀4将第一涂层乳液均匀涂覆于织物1的一侧面,形成第一涂层2,然后经过前段4节烘箱焙烘,4节烘箱的焙烘温度按进布方向分别为70℃、90℃、130℃、130℃,布速度为20m/min,刀型为2.0r,涂层增重为3g/m2。

34.第一涂层乳液配方为:水性聚丙烯酸酯乳液100份,水性无机颜料白乳液2份,水性无机颜料黄乳液0.5份,水性无机颜料黑乳液3份,交联剂2份,增稠剂0.5份,均为重量份数,将上述组份通过自动搅拌机搅拌混合均匀,搅拌速度为500转/min,搅拌时间为20min,配制成第一涂层乳液,且混合后的第一涂层乳液的粘度为20000cps,混合后的乳液用200目过滤网过滤,过滤掉其中的杂质。调配好的乳液,使用前,需要静置0.5h,以便乳液中的空气完全排出。

35.后段涂层主要工艺过程:配制第二涂层乳液,使前段涂层中焙烘后的织物1进入后段涂层,采用后段涂刀5将第二涂层乳液均匀涂覆于织物1的第一涂层2上,形成第二涂层3,然后经过后段4节烘箱焙烘,4节烘箱的焙烘温度按进布方向分别为100℃、130℃、160℃、160℃,布速度为20m/min,刀型为3.0r,涂层增重为2g/m2。

36.第二涂层乳液配方为:水性聚丙烯酸酯乳液100份;水性无机颜料白乳液2份,水性无机颜料黄乳液0.5份,水性无机颜料黑乳液3份;将上述组份通过自动搅拌机搅拌混合均匀,搅拌速度为500转/min,搅拌时间为20min,配制成第二涂层乳液,且第二涂层乳液的粘度为20000cps。混合后的乳液用200目过滤网过滤,过滤掉其中的杂质。调配好的乳液,使用前,需要静置0.5h,排出空气。

37.浸轧防水:将经过两段式涂层后的织物,浸轧到防水剂内,浸轧压辊压力为0.5mpa,压吸率为50%;防水剂配方为:无氟防水剂60g/l,柔软剂5g/l,增效剂10g/l,抗静电剂0.5g/l,柠檬酸0.4g/l,调节ph值为4。

38.烘干定型:将经过防水处理的织物,在两段式涂层机上烘干定型,经过8节烘箱焙烘,前4节烘箱温度按进布方向分别为160℃、160℃、160℃、160℃,后4节烘箱温度按进布方向分别为165℃、165℃、165℃、165℃,布速度40m/min。

39.实施例二:本实施例的环保不染色面料,织物基材:45d 320t 57%再生锦纶,43% 非再生锦纶,克重75g/m2,涂层后面料克重95g/m2,面料制备工艺,包括精炼退浆、预定型、压光、两段式涂层、浸轧防水和烘干定型等工艺过程,增加了压光工艺,且调整了配方及工艺参数,下面针对各个工艺过程进行详细的说明。

40.精炼退浆:精炼液的配方为:烧碱40g/l,表面活性剂4g/l,螯合分散剂0.5g/l,渗透剂0.5g/l。在温度为95℃条件下,采用长车精炼的方式用精炼液对织物连续热处理50秒,去除织物内的各种油剂、浆料等成分;然后,在温度为80℃下充分水洗烘干。

41.预定型:将退浆后的织物, 在平幅拉幅机上进行预定型,其中,定型温度为180℃,布速度90m/min,定型时间30秒。

42.压光:在预定型后增加压光处理,主要工艺如下:温度160℃,压力10mpa,布速度30m/min。

43.两段式涂层采用两道辊涂方式:前段涂层主要工艺过程:刀型为3.0r,涂层增重为15g/m2,第一涂层乳液配方为:水性聚氨酯乳液100份,水性无机颜料白乳液3份,水性无机颜料红乳液0.6份,水性无机颜料蓝乳液0.2份,水性无机颜料黄乳液0.5份,交联剂2份,增稠剂1份,其他与实施例一相同。

44.后段涂层主要工艺过程:涂层增重为5g/m2,第二涂层乳液配方为:水性聚氨酯乳液100份;水性无机颜料白乳液3份,水性无机颜料红乳液0.6份,水性无机颜料蓝乳液0.2份,水性无机颜料黄乳液0.5份,增稠剂1份;其他与实施例一相同。

45.浸轧防水:将经过两段式涂层后的织物,浸轧到防水剂内,浸轧压辊压力为0.3mpa,压吸率为80%;防水剂配方为:无氟防水剂80g/l,柔软剂5g/l,增效剂20g/l,抗静电剂0.6g/l,柠檬酸0.4g/l,调节ph值为4。

46.烘干定型:将经过防水处理的织物,在两段式涂层机上烘干定型,经过8节烘箱焙烘,前4节烘箱温度按进布方向分别为160℃、160℃、160℃、160℃,后4节烘箱温度按进布方向分别为165℃、165℃、165℃、165℃,布速度30m/min。

47.本发明解决了传统印染行业用水问题;面料含有再生化纤成分,使用回收材料,反复使用,对环境友好;优化了产品工艺,节约能耗,成本降低;解决了涂层面料防水效果不佳的问题。

48.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关的工作人员完全可以在不偏离本发明的范围内,进行多样的变更以及修改。本项发明的技术范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1