用于生产超低纤度抑菌纤维的方法与流程

1.本发明涉及纺织物生产的技术领域,特别涉及用于生产超低纤度抑菌纤维的方法。

背景技术:

2.现有的纺纱织布都是利用普通长纤维来制成,普通长纤维的纤度较高,其能够适用于大多数纺织需求。但是普通长纤维无法编织形成高强度和高密度的织布,这无法满足对高级服饰制作的需求。

技术实现要素:

3.针对现有技术存在的缺陷,本发明提供用于生产超低纤度抑菌纤维的方法,将纤维素原材料和纺胶粒子进行粉碎和混合,得到混合物材料;将混合物材料制备形成粘胶纺丝原液后,喷丝得到粘胶纺丝纤维;并对粘胶纺丝纤维进行酸浴处理和水浴处理,得到固化纺丝纤维;再对粘胶纺丝纤维进行拉伸处理、表面抗菌处理、清洗处理和烘干处理,得到超低纤度抑菌纤维,其在酸浴环境中对喷丝得到的粘胶纺丝纤维进行凝固,这样能够降低纤维的纤度和提高纤维表面的抗菌性,满足对高强度和高密度的织布的纺织需求。

4.本发明提供用于生产超低纤度抑菌纤维的方法,其包括如下步骤:

5.步骤s1,对纤维素原材料进行粉碎处理,得到粉末状纤维素;对纺胶粒子依次进行杂质筛选处理和粉碎处理后,得到粉末状纺胶材料;将粉末状纤维素和粉末状纺胶材料混合,得到混合物材料;

6.步骤s2,将混合物材料制备形成粘胶纺丝原液后,将粘胶纺丝原液进行喷丝处理,从而得到粘胶纺丝纤维;再对粘胶纺丝纤维依次进行酸浴处理和水浴处理,从而得到固化纺丝纤维;

7.步骤s3,对固化纺丝纤维进行拉伸处理后,再将拉伸后的固化纺丝纤维进行第一次清洗处理和第一次烘干处理;

8.步骤s4,对固化纺丝纤维进行表面抗菌处理后,再进行第二次清洗处理、第二次烘干处理和分装打包处理,从而得到超低纤度抑菌纤维。

9.进一步,在所述步骤s1中,对纤维素原材料进行粉碎处理,得到粉末状纤维素;对纺胶粒子依次进行杂质筛选处理和粉碎处理后,得到粉末状纺胶材料具体包括:

10.对碱纤维素原材料进行研磨粉碎处理,得到平均粒径不超过1.5mm的粉末状碱纤维素;

11.采用去离子水对纺胶粒子进行超声振动清洗,从而去除纺胶粒子表面附着的杂质;再对纺胶粒子进行研磨粉碎处理,得到平均粒径不超过1mm的粉末状纺胶材料。

12.进一步,在所述步骤s1中,将粉末状纤维素和粉末状纺胶材料混合,得到混合物材料具体包括

13.以100-150:40-60的重量比将粉末状碱纤维素和粉末状纺胶材料混合,得到混合

物材料。

14.进一步,在所述步骤s2中,将混合物材料制备形成粘胶纺丝原液后,将粘胶纺丝原液进行喷丝处理,从而得到粘胶纺丝纤维具体包括:

15.将混合物材料进行湿法浆化转换,从而制备形成粘胶纺丝原液;

16.利用孔径为0.05mm的喷丝头对粘胶纺丝原液进行喷丝处理,从而得到粘胶纺丝纤维。

17.进一步,在所述步骤s2中,对粘胶纺丝纤维依次进行酸浴处理和水浴处理,从而得到固化纺丝纤维具体包括:

18.将粘胶纺丝纤维浸泡于硫酸溶液中进行酸浴处理,其中硫酸溶液的硫酸浓度为90-120g/l,并且酸浴处理的酸浴温度为40℃-60℃,酸浴时间为60s-240s;

19.将完成酸浴处理的粘胶纺丝纤维浸泡于去离子水中进行水浴处理,从而得到固化纺丝纤维,其中水浴处理的水浴温度为30℃-50℃,水浴时间为120s-300s。

20.进一步,在所述步骤s3中,对固化纺丝纤维进行拉伸处理后具体包括:

21.将固化纺丝纤维对折成具有预定长度的纤维捆,在温水环境中对纤维捆进行拉伸处理;其中温水环境的水温为40℃-50℃;

22.再在空气环境中对纤维捆进行拉伸处理。

23.进一步,在所述步骤s3中,将拉伸后的固化纺丝纤维进行第一次清洗处理和第一次烘干处理具体包括:

24.将拉伸后的固化纺丝纤维进行第一次去离子水清洗处理,再对固化纺丝纤维进行第一次热风烘干处理;其中热风烘干处理的烘干温度为50℃-60℃。

25.进一步,在所述步骤s4中,对固化纺丝纤维进行表面抗菌处理后,再进行第二次清洗处理、第二次烘干处理和分装打包处理,从而得到超低纤度抑菌纤维具体包括:

26.将固化纺丝纤维浸泡于二氧化钛溶液中,从而在固化纺丝纤维的表面形成二氧化钛抗菌薄膜;其中固化纺丝纤维在二氧化钛溶液中的浸泡时间为20min-40min;

27.将固化纺丝纤维进行第一次去离子水清洗处理和第一次热风烘干处理后,将固化纺丝纤维切断成若干具有相同重量的纤维捆束,再将每个纤维捆束进行单独密封包装处理。

28.相比于现有技术,该用于生产超低纤度抑菌纤维的方法将纤维素原材料和纺胶粒子进行粉碎和混合,得到混合物材料;将混合物材料制备形成粘胶纺丝原液后,喷丝得到粘胶纺丝纤维;并对粘胶纺丝纤维进行酸浴处理和水浴处理,得到固化纺丝纤维;再对粘胶纺丝纤维进行拉伸处理、表面抗菌处理、清洗处理和烘干处理,得到超低纤度抑菌纤维,其在酸浴环境中对喷丝得到的粘胶纺丝纤维进行凝固,这样能够降低纤维的纤度和提高纤维表面的抗菌性,满足对高强度和高密度的织布的纺织需求。

29.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

30.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

31.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

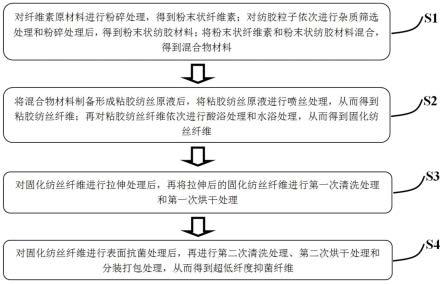

32.图1为本发明提供的用于生产超低纤度抑菌纤维的方法的流程示意图。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.参阅图1,为本发明实施例提供的用于生产超低纤度抑菌纤维的方法的流程示意图。该用于生产超低纤度抑菌纤维的方法包括如下步骤:

35.步骤s1,对纤维素原材料进行粉碎处理,得到粉末状纤维素;对纺胶粒子依次进行杂质筛选处理和粉碎处理后,得到粉末状纺胶材料;将粉末状纤维素和粉末状纺胶材料混合,得到混合物材料;

36.步骤s2,将混合物材料制备形成粘胶纺丝原液后,将粘胶纺丝原液进行喷丝处理,从而得到粘胶纺丝纤维;再对粘胶纺丝纤维依次进行酸浴处理和水浴处理,从而得到固化纺丝纤维;

37.步骤s3,对固化纺丝纤维进行拉伸处理后,再将拉伸后的固化纺丝纤维进行第一次清洗处理和第一次烘干处理;

38.步骤s4,对固化纺丝纤维进行表面抗菌处理后,再进行第二次清洗处理、第二次烘干处理和分装打包处理,从而得到超低纤度抑菌纤维。

39.上述技术方案的有益效果为:该用于生产超低纤度抑菌纤维的方法,将纤维素原材料和纺胶粒子进行粉碎和混合,得到混合物材料;将混合物材料制备形成粘胶纺丝原液后,喷丝得到粘胶纺丝纤维;并对粘胶纺丝纤维进行酸浴处理和水浴处理,得到固化纺丝纤维;再对粘胶纺丝纤维进行拉伸处理、表面抗菌处理、清洗处理和烘干处理,得到超低纤度抑菌纤维,其在酸浴环境中对喷丝得到的粘胶纺丝纤维进行凝固,这样能够降低纤维的纤度和提高纤维表面的抗菌性,满足对高强度和高密度的织布的纺织需求。

40.在其中一实施例中,在步骤s1中,对纤维素原材料进行粉碎处理,得到粉末状纤维素;对纺胶粒子依次进行杂质筛选处理和粉碎处理后,得到粉末状纺胶材料具体包括:

41.对碱纤维素原材料进行研磨粉碎处理,得到平均粒径不超过1.5mm的粉末状碱纤维素;

42.采用去离子水对纺胶粒子进行超声振动清洗,从而去除纺胶粒子表面附着的杂质;再对纺胶粒子进行研磨粉碎处理,得到平均粒径不超过1mm的粉末状纺胶材料。

43.上述技术方案的有益效果为:碱纤维素原材料作为纤维的主体材料,而纺胶粒子作为纤维的黏胶材料,其用于对粉末状碱纤维素进行胶黏。将碱纤维素原材料和纺胶粒子分别研磨粉碎成粉末状碱纤维素和粉末状纺胶材料,能够提高两种材料在混合过程中相互

之间的接触面积,保证纺胶材料能够对碱纤维素进行充分胶黏。

44.在其中一实施例中,在步骤s1中,将粉末状纤维素和粉末状纺胶材料混合,得到混合物材料具体包括

45.以100-150:40-60的重量比将粉末状碱纤维素和粉末状纺胶材料混合,得到混合物材料。

46.上述技术方案的有益效果为:通过上述重量比将粉末状碱纤维素和粉末状纺胶材料混合,能够保证混合物材料中的粉末状碱纤维素与粉末状纺胶材料之间能够充分黏胶化,提高后续生产得到的纤维的强度。

47.在其中一实施例中,在步骤s2中,将混合物材料制备形成粘胶纺丝原液后,将粘胶纺丝原液进行喷丝处理,从而得到粘胶纺丝纤维具体包括:

48.将混合物材料进行湿法浆化转换,从而制备形成粘胶纺丝原液;

49.利用孔径为0.05mm的喷丝头对粘胶纺丝原液进行喷丝处理,从而得到粘胶纺丝纤维。

50.上述技术方案的有益效果为:将混合物材料进行湿法浆化转换,得到浆体形式的粘胶纺丝原液,再利用喷丝头对粘胶纺丝原液进行喷丝处理,能够保证喷丝得到的粘胶纺丝纤维具有较小的直径和韧性。

51.在其中一实施例中,在步骤s2中,对粘胶纺丝纤维依次进行酸浴处理和水浴处理,从而得到固化纺丝纤维具体包括:

52.将粘胶纺丝纤维浸泡于硫酸溶液中进行酸浴处理,其中硫酸溶液的硫酸浓度为90-120g/l,并且酸浴处理的酸浴温度为40℃-60℃,酸浴时间为60s-240s;

53.将完成酸浴处理的粘胶纺丝纤维浸泡于去离子水中进行水浴处理,从而得到固化纺丝纤维,其中水浴处理的水浴温度为30℃-50℃,水浴时间为120s-300s。

54.上述技术方案的有益效果为:利用硫酸溶液对粘胶纺丝纤维浸泡于硫酸溶液中进行酸浴处理,在酸浴处理过程中粘胶纺丝纤维的表面会逐渐凝固,使得表面变得光滑,这样能够有效减小纤维的纤度。而对完成酸浴处理的粘胶纺丝纤维浸泡于去离子水中进行水浴处理,能够有效去除粘胶纺丝纤维表面残留的酸液,避免粘胶纺丝纤维被进一步酸化腐蚀。

55.在其中一实施例中,在步骤s3中,对固化纺丝纤维进行拉伸处理后具体包括:

56.将固化纺丝纤维对折成具有预定长度的纤维捆,在温水环境中对纤维捆进行拉伸处理;其中温水环境的水温为40℃-50℃;

57.再在空气环境中对纤维捆进行拉伸处理。

58.上述技术方案的有益效果为:将固化纺丝纤维对折成具有预定长度的纤维捆,即将固化纺丝纤维进行多次对折得到纤维捆,再在温水环境中沿纤维捆的长度方向进行拉伸处理,这样能够进一步减小固化纺丝纤维的纤度,同时还能避免在拉伸过程中发生拉断的情况,保证固化纺丝纤维的完整性。

59.在其中一实施例中,在步骤s3中,将拉伸后的固化纺丝纤维进行第一次清洗处理和第一次烘干处理具体包括:

60.将拉伸后的固化纺丝纤维进行第一次去离子水清洗处理,再对固化纺丝纤维进行第一次热风烘干处理;其中热风烘干处理的烘干温度为50℃-60℃。

61.上述技术方案的有益效果为:将拉伸后的固化纺丝纤维进行第一次去离子水清洗

处理和第一次热风烘干处理,能够对固化纺丝纤维进行软化,提高固化纺丝纤维的柔韧性。

62.在其中一实施例中,在步骤s4中,对固化纺丝纤维进行表面抗菌处理后,再进行第二次清洗处理、第二次烘干处理和分装打包处理,从而得到超低纤度抑菌纤维具体包括:

63.将固化纺丝纤维浸泡于二氧化钛溶液中,从而在固化纺丝纤维的表面形成二氧化钛抗菌薄膜;其中固化纺丝纤维在二氧化钛溶液中的浸泡时间为20min-40min;

64.将固化纺丝纤维进行第一次去离子水清洗处理和第一次热风烘干处理后,将固化纺丝纤维切断成若干具有相同重量的纤维捆束,再将每个纤维捆束进行单独密封包装处理。

65.上述技术方案的有益效果为:将固化纺丝纤维浸泡于二氧化钛溶液中,在浸泡过程中溶液的二氧化钛会在固化纺丝纤维表面附着成膜,从而形成具有一定厚度的二氧化钛抗菌薄膜,这样能够提高纤维的抗菌性,使得纤维能够应用于抗菌布料纺织场合中。

66.从上述实施例的内容可知,该用于生产超低纤度抑菌纤维的方法将纤维素原材料和纺胶粒子进行粉碎和混合,得到混合物材料;将混合物材料制备形成粘胶纺丝原液后,喷丝得到粘胶纺丝纤维;并对粘胶纺丝纤维进行酸浴处理和水浴处理,得到固化纺丝纤维;再对粘胶纺丝纤维进行拉伸处理、表面抗菌处理、清洗处理和烘干处理,得到超低纤度抑菌纤维,其在酸浴环境中对喷丝得到的粘胶纺丝纤维进行凝固,这样能够降低纤维的纤度和提高纤维表面的抗菌性,满足对高强度和高密度的织布的纺织需求。

67.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1