一种芳纶纳米纤维的制备方法

1.本发明涉及聚合物纳米材料制备技术领域,特别是涉及一种芳纶纳米纤维的制备方法。

背景技术:

2.基于独特的纳米效应,纳米材料具有独特的表面和界面特性,经常表现出常规宏观材料所不具有的物理或化学性质,并在各个科学领域和工业领域迅速发展。

3.在过去的十年中,芳纶纳米纤维(anfs)由于具有比表面积大,纵横比高,强度高、模量高和耐高温性能,在超级电容器、隔膜材料、耐高温过滤材料等领域具有广泛的应用。

4.目前芳纶纳米纤维制备方法主要采用溶剂法,即将碱液(最常用的是koh)与有机溶剂进行混合,对芳纶纤维进行一定限度的溶解后,经再析出后制得芳纶纳米纤维。其中,所用的溶剂包括二甲基亚砜(dmso)、n,n-二甲基甲酰胺(dmf)、二甲基乙酰胺(dmac)、n-甲基吡咯烷酮(nmp)或丙酮等溶剂,最常用的dmso。尽管该方法能够有效制备出芳纶纳米纤维,但是存在制备周期过长、产量低、成本高、难以产业化、有机溶剂对环境污染、制得的芳纶纳米纤维在水中分散困难等一系列问题。

5.针对上述问题,众多研究者对溶剂法进行了针对性地改进,例如向体系中加入助溶剂改变芳纶纤维表面特性、或对原料芳纶纤维进行预表面处理等,但是依然难以摆脱大量使用有机溶剂(如0.6g芳纶纤维需要300ml溶剂)这一现状。

技术实现要素:

6.本发明的目的是提供一种芳纶纳米纤维的制备方法,以解决上述现有技术存在的问题,本发明提供的制备方法无需使用有机溶剂,制备方法简单、成本低、绿色环保。

7.为实现上述目的,本发明提供了如下方案:

8.本发明提供一种芳纶纳米纤维的制备方法,包括以下步骤:

9.将芳纶纤维和水混合打浆,得到打浆处理芳纶纤维浆料;

10.将所述打浆处理芳纶纤维浆料和水混合依次进行超声处理和固液分离,得到超声处理芳纶纤维;

11.将所述超声处理芳纶纤维、无机强碱和水混合依次进行碱处理、固液分离和洗涤,得到碱处理芳纶纤维;

12.将所述碱处理芳纶纤维和水混合进行均质处理,得到芳纶纳米纤维。

13.优选的,所述芳纶纤维的长度为1~3mm。

14.优选的,所述芳纶纤维和水混合得到的混合料液,所述混合料液的质量百分含量为1~20%。

15.优选的,所述混合打浆在打浆机中进行,打浆转数为5000~200000r,所述打浆处理芳纶纤维浆料的打浆度为10~60

°

sr。

16.优选的,所述打浆处理芳纶纤维浆料和水混合得到打浆处理芳纶纤维稀释浆液,

所述打浆处理芳纶纤维稀释浆液的质量百分含量为0.1~0.5%。

17.优选的,所述超声处理的频率为10~40hz,所述超声处理的时间为10~60min。

18.优选的,所述超声处理芳纶纤维、无机强碱和水混合得到碱性混合液,所述碱性混合液中无机强碱的质量百分含量为5~50%。

19.优选的,所述碱性混合液中超声处理芳纶纤维的质量百分含量为0.1~10%。

20.优选的,所述碱处理的温度为20~50℃,所述碱处理的保温时间为0.5~5h。

21.优选的,所述均质的压力为20~120mpa,所述均质的循环次数为20~150次。

22.本发明相对于现有技术取得了以下技术效果:

23.本发明提供一种芳纶纳米纤维的制备方法,包括以下步骤:将芳纶纤维和水混合打浆,得到打浆处理芳纶纤维浆料;将所述打浆处理芳纶纤维浆料和水混合依次进行超声处理和固液分离,得到超声处理芳纶纤维;将所述超声处理芳纶纤维、无机强碱和水混合依次进行碱处理、固液分离和洗涤,得到碱处理芳纶纤维;将所述碱处理芳纶纤维和水混合进行均质处理,得到芳纶纳米纤维。本发明提供的制备方法:将芳纶纤维原料在水中依次进行打浆处理、超声处理、碱处理和均质,有针对性地逐级有序地破坏芳纶纤维的皮芯结构、分子链间氢键作用和微细纤维间的致密缠结作用:其中,本发明通过依次进行的打浆处理和超声处理实现芳纶纤维皮芯结构有效分离;通过碱处理弱化芳纶纤维芯层分子链间氢键作用力;通过均质处理破坏芳纶纤维芯层微细纤维间的致密缠结作用,实现芳纶纤维芯层中微纤维/细纤维的有效分离,从而剥离得到高长径比的芳纶纳米纤维,本发明得到的芳纶纳米纤维的直径为几十纳米至几百纳米,且本发明制备的芳纶纳米纤维能稳定分散在水中或亲水型溶剂中,具有较高的储存稳定性,在复合材料增强、气凝胶、电池膈膜、纸基功能材料、耐高温复合材料等方面具有广泛的应用前景。本发明提供的制备方法原料适用范围广、工艺简单、绿色环保(不使用有机溶剂)、成本低、能够在高浓度和大容量的条件下批量进行。

附图说明

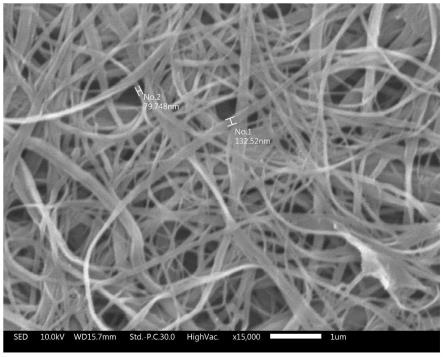

24.图1为本发明实施例3制备得到的芳纶纳米纤维的扫描电镜(sem)图像;

25.图2为本发明实施例3制备得到的芳纶纳米纤维直径分布图;

26.图3为本发明实施例3制备得到的芳纶纳米纤维的透射电镜((tem)图像;

27.图4为本发明对比例2制备得到的芳纶纳米纤维的扫描电镜(sem)图像;

28.图5为本发明对比例3制备得到的芳纶纤维的扫描电镜(sem)图像;

29.图6为本发明对比例4制备得到的芳纶纳米纤维的扫描电镜(sem)图像;

30.图7为本发明对比例5制备得到的芳纶纤维的扫描电镜(sem)图像。

具体实施方式

31.本发明提供一种芳纶纳米纤维的制备方法,包括以下步骤:

32.将芳纶纤维和水混合打浆,得到打浆处理芳纶纤维浆料;

33.将所述打浆处理芳纶纤维浆料和水混合依次进行超声处理和固液分离,得到超声处理芳纶纤维;

34.将所述超声处理芳纶纤维、无机强碱和水混合依次进行碱处理、固液分离和洗涤,

得到碱处理芳纶纤维;

35.将所述碱处理芳纶纤维和水混合进行均质处理,得到芳纶纳米纤维。

36.在本发明中,若无特殊说明时,所用原料均为本领域技术人员熟知的市售产品。

37.本发明将芳纶纤维和水混合打浆,得到打浆处理芳纶纤维浆料。

38.在本发明中,所述芳纶纤维优选包括对位芳纶纤维、间位芳纶纤维、芳纶浆粕和芳纶沉析纤维中的一种或多种,更优选为对位芳纶纤维、间位芳纶纤维、芳纶浆粕或芳纶沉析纤维。

39.在本发明中,所述芳纶纤维优选为绝干芳纶纤维。

40.在本发明中,所述芳纶纤维的长度优选为1~3mm。

41.在本发明中,所述水优选为去离子水。

42.在本发明中,所述芳纶纤维和水混合得到的混合料液,所述混合料液的质量百分含量优选为1~20%,更优选为5~10%。

43.在本发明中,所述打浆设备为本领域技术人员熟知的设备类型,包括但不限于间歇式打浆机(如荷兰式打浆机、伏特式打浆机)和连续式打浆机(如圆柱形磨浆机、锥形磨浆机、盘磨机)。

44.在本发明中,所述打浆转数优选为5000~200000r,更优选为8000~160000r,进一步优选为10000~100000r。

45.在本发明中,所述打浆处理芳纶纤维浆料的打浆度优选为10~60

°

sr,更优选为15~50

°

sr。

46.得到打浆处理芳纶纤维浆料后,本发明将所述打浆处理芳纶纤维浆料和水混合依次进行超声处理和固液分离(以下称为第一固液分离),得到超声处理芳纶纤维。

47.在本发明中,所述超声处理时混合用水优选为去离子水。

48.在本发明中,所述打浆处理芳纶纤维浆料和水混合得到打浆处理芳纶纤维稀释浆液。

49.在本发明中,所述芳纶纤维稀释浆液的质量百分含量优选为0.1~0.5%,更优选为0.15~0.45%。

50.在本发明中,所述超声处理的频率优选为10~40hz,更优选为15~35hz。

51.在本发明中,所述超声处理的时间优选为10~60min,更优选为15~50min。

52.本发明优选通过依次进行的打浆处理和超声处理,同时控制打浆处理时所述混合料液的质量百分含量优选为1~20%、打浆强度优选为5000~200000r、芳纶纤维稀释浆液的质量百分含量优选为0.1~0.5%、超声处理的频率优选为10~40hz以及超声处理的时间优选为10~60min,充分实现芳纶纤维皮芯结构有效分离。

53.在本发明中,所述第一固液分离优选为过滤,本发明优选通过第一固液分离将超声处理芳纶纤维和水分离。

54.得到超声处理芳纶纤维后,本发明将所述超声处理芳纶纤维、无机强碱和水混合依次进行碱处理、固液分离(以下称为第二固液分离)和洗涤,得到碱处理芳纶纤维。

55.在本发明中,所述碱处理时使用的水优选为去离子水。

56.在本发明中,所述无机强碱优选为氢氧化钠和/或氢氧化钾。

57.在本发明中,所述超声处理芳纶纤维、无机强碱和水混合得到碱性混合液。

58.在本发明中,所述碱性混合液中无机强碱的质量百分含量优选为5~50%,更优选为10~30%。

59.在本发明中,所述碱性混合液中超声处理芳纶纤维的质量百分含量优选为0.1~10%,更优选为0.2~1%。

60.在本发明中,所述碱处理的温度优选为20~50℃,更优选为40℃。

61.在本发明中,所述碱处理的保温时间优选为0.5~5h,更优选为1h。

62.本发明通过碱处理,调控所述碱处理过程中的碱性混合液中无机强碱的质量百分含量优选为5~50%、超声处理芳纶纤维的质量百分含量优选为0.1~10%碱处理的温度优选为20~50℃以及碱处理的保温时间优选为0.5~5h,能够进一步有效弱化芳纶纤维芯层分子链间氢键作用力,降低均质的压力,进而降低均质的能耗。

63.在本发明中,所述碱处理后得到碱处理液,本发明将所述碱处理液进行第二固液分离,得到固体产物和碱液。在本发明中,所述碱液循环利用进行所述碱处理。在本发明中,所述第二固液分离优选为过滤,本发明对所述过滤的具体实施方式没有特殊要求。

64.本发明优选对第二固液分离得到的所述固体产物进行洗涤,得到所述碱处理芳纶纤维。在本发明中,所述洗涤优选为水洗,更优选为去离子水水,本发明对所述洗涤的具体实施过程没有特殊要求,将所述固体产物洗涤至ph值为中性即可。

65.得到碱处理芳纶纤维后,本发明将所述碱处理芳纶纤维和水混合进行均质处理,得到芳纶纳米纤维。

66.在本发明中,所述均质处理时,所述碱处理芳纶纤维和水混合得到的碱处理芳纶纤维分散液的质量百分含量优选为0.1~10%,更优选为0.2~1%。

67.在本发明中,所述均质的压力优选为20~120mpa,更优选为70~100mpa。

68.在本发明中,所述均质的循环次数优选为20~150次,更优选为25~140次。

69.本发明通过均质处理破坏芳纶纤维芯层微细纤维间的致密缠结作用,同时调控碱处理芳纶纤维和水混合得到的碱处理芳纶纤维分散液的质量百分含量优选为0.1~10%、均质的压力优选为20~120mpa以及述均质的循环次数优选为20~150次,能够进一步实现芳纶纤维芯层中微纤维/细纤维的有效分离,从而剥离得到高长径比的芳纶纳米纤维。

70.在本发明中,芳纶纤维的分子链沿纤维轴向高度结晶排列,分析排列规整,分子链之间存在很强的氢键,呈现出典型的皮芯结构。芳纶纤维皮层表面光滑且反应钝化,本发明提供的制备方法采用依次打浆和超声处理,并调控打浆和超声处理过程中技术参数,使芳纶纤维表面发生分丝帚化,破坏芳纶纤维的表层,使芯层的细纤维更多地暴露出来;然后经过碱处理,同时调节碱处理的技术参数,芳纶分子链之间的氢键被进一步破坏,使芳纶纤维中的微细纤维之间变得松散;随后采用高压均质,调控均质的压力和循环次数,对芳纶纤维进行处理,使芳纶纤维发生纵向劈裂,从而制备芳纶纳米纤维。对于现用溶剂法:芳纶纳米纤维被先溶解而后还原,整个过程耗时长(几天)、效率低且溶剂用量大(如0.6g纤维需要300ml溶剂),且溶剂的大量使用存在后处理困难造成环境污染。本发明提供的制备方法从芳纶纤维的结构特性出发,仅采用依次打浆、超声、碱处理和高压均质,并精确控制各工艺段的处理强度,有针对性地逐级有序地破坏了芳纶纤维的皮芯结构、分子链间氢键作用和微细纤维间的致密缠结作用,实现了芳纶纤维中微纤维/细纤维的有效分离,从而形成了高长径比的芳纶纳米纤维,整个过程工艺简单、耗时短、绿色环保(不使用有机溶剂)、成本低、

能够在高浓度和大容量的条件下批量进行。

71.本发明提供的制备方法能够通过调控各工艺段的处理强度,利用其协同作用,能够制备出具有不同直径的、长径比可控的芳纶纳米纤维,在复合材料增强、气凝胶、电池膈膜、纸基功能材料、耐高温复合材料等方面具有广泛的应用。

72.本发明提供的制备方法制备的芳纶纳米纤维在水相中分散均匀,不易集聚或凝聚而形成沉淀,能够长时间放置,具有较高的储存稳定性。

73.本发明提供的制备方法原料适用广泛、包括但不限于间位芳纶纤维、对位芳纶纤维、芳纶浆粕和沉析纤维等,具有较高的工艺稳定性。

74.为了进一步说明本发明,下面结合实施例对本发明提供的技术方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

75.实施例1

76.将20g绝干芳纶纤维(长度为3mm)加入去离子水至200g,置于pfi机中混合打浆,打浆转数为100000r,得到打浆处理芳纶纤维浆料,打浆度为45

°

sr;

77.将打浆处理芳纶纤维浆料加入500g去离子水,得到打浆处理芳纶纤维稀释浆液,打浆处理芳纶纤维稀释浆液的质量百分含量为0.5%,进行超声处理,超声处理条件为:频率为40hz,时间为10min,过滤,得到超声处理芳纶纤维;

78.将超声处理芳纶纤维、45g koh混合和去离子水,得到碱性混合液,碱性混合液中无机强碱的质量百分含量为45%,超声处理芳纶纤维的质量百分含量为10%,在40℃下搅拌1h进行碱处理,过滤和洗涤,得到碱处理芳纶纤维,过滤的碱液循环使用;

79.将碱处理芳纶纤维和水混合,得到碱处理芳纶纤维分散液的质量百分含量为0.1%,经高压均质机在压力为90mpa,经均质循环80次处理得到平均直径为100nm芳纶纳米纤维。

80.实施例2

81.将20g绝干芳纶纤维(长度为3mm)加入去离子水至300g,置于pfi机中混合打浆,打浆转数为200000r,得到打浆处理芳纶纤维浆料,打浆度为60

°

sr;

82.将打浆处理芳纶纤维浆料加入500g去离子水,得到打浆处理芳纶纤维稀释浆液,打浆处理芳纶纤维稀释浆液的质量百分含量为0.5%,进行超声处理,超声处理条件为:频率为40hz,时间为30min,过滤,得到超声处理芳纶纤维;

83.将超声处理芳纶纤维、20g koh混合和去离子水,得到碱性混合液,碱性混合液中无机强碱的质量百分含量为20%,超声处理芳纶纤维的质量百分含量为10%,在50℃下搅拌4h进行碱处理,过滤和洗涤,得到碱处理芳纶纤维,过滤的碱液循环使用;

84.将碱处理芳纶纤维和水混合,得到碱处理芳纶纤维分散液的质量百分含量为0.1%,经高压均质机在压力为50mpa,经均质循环80次处理得到平均直径为400nm芳纶纳米纤维。

85.实施例3

86.将20g绝干芳纶纤维(长度为3mm)加入去离子水至200g,置于pfi机中混合打浆,打浆转数为150000r,得到打浆处理芳纶纤维浆料,打浆度为52

°

sr;

87.将打浆处理芳纶纤维浆料加入500g去离子水,得到打浆处理芳纶纤维稀释浆液,打浆处理芳纶纤维稀释浆液的质量百分含量为0.5%,进行超声处理,超声处理条件为:频

率为40hz,时间为20min,过滤,得到超声处理芳纶纤维;

88.将超声处理芳纶纤维、25g koh混合和去离子水,得到碱性混合液,碱性混合液中无机强碱的质量百分含量为25%,超声处理芳纶纤维的质量百分含量为10%,在40℃下搅拌1h进行碱处理,过滤和洗涤,得到碱处理芳纶纤维,过滤的碱液循环使用;

89.将碱处理芳纶纤维和水混合,得到碱处理芳纶纤维分散液的质量百分含量为0.1%,经高压均质机在压力为100mpa,经均质循环30次处理得到平均直径为200nm芳纶纳米纤维。

90.实施例4

91.30g绝干芳纶纤维(长度为3mm)加入去离子水至500g,置于pfi机中混合打浆,打浆转数为150000r,得到打浆处理芳纶纤维浆料,打浆度为52

°

sr;

92.将打浆处理芳纶纤维浆料加入500g去离子水,得到打浆处理芳纶纤维稀释浆液,打浆处理芳纶纤维稀释浆液的质量百分含量为0.5%,进行超声处理,超声处理条件为:频率为40hz,时间为60min,过滤,得到超声处理芳纶纤维;

93.将超声处理芳纶纤维、45g koh混合和去离子水,得到碱性混合液,碱性混合液中无机强碱的质量百分含量为45%,超声处理芳纶纤维的质量百分含量为10%,在40℃下搅拌1h进行碱处理,过滤和洗涤,得到碱处理芳纶纤维,过滤的碱液循环使用;

94.将碱处理芳纶纤维和水混合,得到碱处理芳纶纤维分散液的质量百分含量为0.1%,经高压均质机在压力为120mpa,经均质循环100次处理得到平均直径为80nm芳纶纳米纤维。

95.实施例5

96.将25g绝干芳纶纤维(长度为3mm)加入去离子水至500g,置于pfi机中混合打浆,打浆转数为80000r,得到打浆处理芳纶纤维浆料,打浆度为41

°

sr;

97.将打浆处理芳纶纤维浆料加入500g去离子水,得到打浆处理芳纶纤维稀释浆液,打浆处理芳纶纤维稀释浆液的质量百分含量为0.5%,进行超声处理,超声处理条件为:频率为40hz,时间为25min,过滤,得到超声处理芳纶纤维;

98.将超声处理芳纶纤维、25g koh混合和去离子水,得到碱性混合液,碱性混合液中无机强碱的质量百分含量为25%,超声处理芳纶纤维的质量百分含量为10%,在25℃下搅拌5h进行碱处理,过滤和洗涤,得到碱处理芳纶纤维,过滤的碱液循环使用;

99.将碱处理芳纶纤维和水混合,得到碱处理芳纶纤维分散液的质量百分含量为0.1%,经高压均质机在压力为120mpa,经均质循环20次处理得到平均直径为250nm芳纶纳米纤维。

100.实施例6

101.将20g绝干芳纶纤维(长度为3mm)加入去离子水至500g,置于pfi机中混合打浆,打浆转数30000r,得到打浆处理芳纶纤维浆料,打浆度为22

°

sr;

102.将打浆处理芳纶纤维浆料加入800g去离子水,得到打浆处理芳纶纤维稀释浆液,打浆处理芳纶纤维稀释浆液的质量百分含量为0.5%,进行超声处理,超声处理条件为:频率为40hz,时间为25min,过滤,得到超声处理芳纶纤维;

103.将超声处理芳纶纤维、10g koh混合和去离子水,得到碱性混合液,碱性混合液中无机强碱的质量百分含量为10%,超声处理芳纶纤维的质量百分含量为10%,在25℃下搅

拌2h进行碱处理,过滤和洗涤,得到碱处理芳纶纤维,过滤的碱液循环使用;

104.将碱处理芳纶纤维和水混合,得到碱处理芳纶纤维分散液的质量百分含量为0.1%,经高压均质机在压力为20mpa,经均质循环120次处理得到平均直径为450nm芳纶纳米纤维。

105.对比例1

106.与实施例1的制备方法相同,不同之处在于:不进行打浆处理,无法得到芳纶纳米纤维。

107.对比例2

108.与实施例1的制备方法相同,不同之处在于:不进行碱处理,得到平均直径约为400nm芳纶纳米纤维,且芳纶纳米纤维直径分布不均匀。

109.对比例3

110.与实施例1的制备方法相同,不同之处在于:不进行均质处理,无法得到芳纶纳米纤维,而是得到平均直径约为3μm芳纶纤维,且芳纶纤维直径分布不均匀。

111.对比例4

112.与实施例1的制备方法基本相同,不同之处在于:打浆转数为4000r。芳纶纳米纤维的平均直径约为700nm芳纶纳米纤维,且芳纶纳米纤维直径分布不均匀。

113.对比例5

114.与实施例1的制备方法基本相同,不同之处在于:均质处理的压力为10mpa,均质循环15次,无法得到芳纶纳米纤维,而是得到平均直径约为2μm的芳纶纤维,且芳纶纤维直径分布不均匀。

115.本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1