一种缝纫机油泵的润滑结构的制作方法

1.本实用新型属于缝纫机技术领域,涉及一种缝纫机油泵的润滑结构。

背景技术:

2.缝纫机是通过缝线将缝料缝合的机器,包括针杆机构、挑线机构、送料机构、勾线机构、压紧机构、绕线装置和润滑装置等。润滑装置能够将润滑油输送到零部件实现润滑,降低摩擦磨损,是缝纫机的重要组成。

3.中国专利文献资料公开提出了一种缝纫机注油装置[申请号:cn02118310.4;公告号:cn100351450c]配置有:由缝纫机支架和固定在该缝纫机支架的竖置部、且下部装有油盘的缝纫机底座所组成的缝纫机机架;安装在缝纫机底座上的下轴;以及上部安有与该下轴的蜗轮啮合的蜗杆轮,由于该蜗杆轮的转动,通过注油管从油盘给缝纫机的各结构注入润滑油的注油泵。在缝纫机支架的竖置部设置筒状第1垂直孔;在缝纫机底座上设置比该第1垂直孔直径更小的第2垂直孔;设置与第1垂直孔和第2垂直孔之间所形成的接合面相连续的斜面;将该斜面的下端置于下轴的蜗轮和注油泵的蜗杆轮的啮合处的上方,在该位置上附设滴筒,并且使滴筒的下端从缝纫机底座内壁的上面部位向下方突出。

[0004]

下轴转动通过蜗轮和蜗杆轮驱动注油泵工作,注油泵工件将润滑油注入到第1垂直孔中,大部分润滑油通过第2垂直孔后回到油盘,只有小部分润滑油通过斜面聚集到斜面下端,并通过滴筒滴注在蜗轮和蜗杆轮的啮合处。但是滴注方式润滑油量小且润滑范围小,润滑不充分。

技术实现要素:

[0005]

本实用新型的目的是针对现有技术存在的上述问题,提出了一种缝纫机油泵的润滑结构,解决了现有的润滑结构不能使齿轮传动组件得到充分润滑的技术问题。

[0006]

本实用新型的目的可通过下列技术方案来实现:

[0007]

一种缝纫机油泵的润滑结构,缝纫机包括主轴和油泵,所述油泵与主轴之间设置有齿轮传动组件,润滑结构包括与油泵连接的滤油器,所述滤油器上连接有喷油管,其特征在于,润滑结构还包括导油板,所述滤油器位于主轴的上方,所述导油板包括位于滤油器壳体一侧并沿上下方向延伸的主板体,所述主板体的两侧均向滤油器壳体弯折而形成侧翼,所述喷油管从主板体的上端插入到两个侧翼之间,所述主板体包括位于喷油管下方并向滤油器壳体倾斜设置的引导段,所述引导段的下端位于齿轮传动组件啮合处的正上方。

[0008]

主轴转动通过齿轮传动组件驱动油泵工作,油泵工作将润滑油泵入到滤油器中进行过滤,过滤后的润滑油从喷油管喷出,经导油板导向后流到齿轮传动组件的啮合处进行润滑。由于主板体的两侧均向滤油器壳体弯折而形成侧翼,且主板体设置在滤油器壳体的一侧,因此,滤油器壳体、主板体以及侧翼对喷出后飞溅的润滑油具有阻挡聚集作用,结合喷油管插入到两个侧翼之间,则能够保证喷油管喷出的几乎全部润滑油都聚集到主板体处,保证了润滑油的润滑量。同时由于引导段位于喷油管下方且向滤油器壳体倾斜设置,润

滑油被喷射到引导段上后,引导段对直喷的润滑油具有缓冲引导作用,使润滑油更平稳的从引导段的下端流出,避免了润滑油通过喷油管对齿轮传动组件直喷时造成的润滑油大量飞溅。而且,润滑油通过导油板引导后在主板体的下端处会形成瀑布形式,相比于现有技术中的滴注形式,可以扩大润滑范围。因此,通过本润滑结构对油泵与主轴之间的齿轮传动组件进行润滑时,能够保证润滑油的润滑量,并能够扩大润滑范围,使齿轮传动组件润滑更充分。

[0009]

在上述的缝纫机油泵的润滑结构中,所述主板体还包括竖直设置的竖直段,所述竖直段连接在引导段的上端,所述喷油管竖直插设于竖直段处。这样可以减少润滑油在竖直段处下滑的阻力,使润滑油顺利汇集到引导段,保证润滑油对齿轮传动组件的充分润滑。

[0010]

在上述的缝纫机油泵的润滑结构中,所述滤油器的壳体上具有凸出的侧凸部,所述侧凸部与竖直段平行设置且侧翼朝向侧凸部。这样可以减少润滑油在竖直段和侧凸部处下滑的阻力,使润滑油顺利汇集到引导段,保证润滑油对齿轮传动组件的充分润滑。

[0011]

在上述的缝纫机油泵的润滑结构中,所述导油板还包括连接在主板体上端的副板体,所述副板体固定连接在缝纫机的机壳上。通过副板体使导油板固定方便,且副板体不会影响到主板体的导油功能,保证润滑油对齿轮传动组件的充分润滑。

[0012]

在上述的缝纫机油泵的润滑结构中,所述副板体上开设有呈条状的调节槽,所述调节槽的一端开口,所述调节槽中穿设有螺栓,所述螺栓与缝纫机的机壳螺纹连接。通过螺栓能够将导油板固定连接在缝纫机的机壳上,安装方便;同时利用调节槽可以调整导油板的位置,使引导段的下端更好的对准齿轮传动组件的啮合处,保证润滑油对齿轮传动组件的充分润滑。

[0013]

在上述的缝纫机油泵的润滑结构中,所述侧翼与滤油器的壳体之间具有调节间隙。调节间隙的存在可以保证导油板位置的可调,保证导油板的下端对准齿轮传动组件的啮合处。

[0014]

在上述的缝纫机油泵的润滑结构中,所述导油板由金属材料制成,每个侧翼均包括设置在竖直段上的上翼部以及设置在引导段上的下翼部,同一侧翼的所述上翼部和下翼部断开设置且两者之间具有调整间隙。调整间隙的存在可以使引导段的倾斜角度可调,保证引导段的下端对准齿轮传动组件的啮合处。

[0015]

在上述的缝纫机油泵的润滑结构中,两个下翼部从上到下逐渐靠近。这样对润滑油具有收拢作用,保证润滑油在导油板的下端处形成完整的一挂瀑布,减少瀑布发生分叉而影响润滑范围的可能性,保证齿轮传动组件润滑充分。

[0016]

在上述的缝纫机油泵的润滑结构中,两个上翼部平行设置。这样可以使润滑油顺利汇集到引导段,保证润滑油对齿轮传动组件的充分润滑。

[0017]

与现有技术相比,本实用新型具有以下优点:

[0018]

导油板的主板体位于滤油器一侧并设置两个侧翼,喷油管穿设在两个侧翼之间,且主板体上在喷油管的下方具有倾斜的引导段,保证了润滑油的润滑量和润滑范围,使齿轮传动组件能够得到充分的润滑。喷油管插设在竖直段处,滤油器壳体上具有与竖直段平行的侧凸部,减少润滑油下滑阻力,使润滑油顺利汇集到引导段处。调节间隙和调整间隙的设置,副板体上条形调节槽的设置,使导油板的位置以及引导段的倾斜角度可调,保证引导段的下端对准齿轮传动组件的啮合处。

附图说明

[0019]

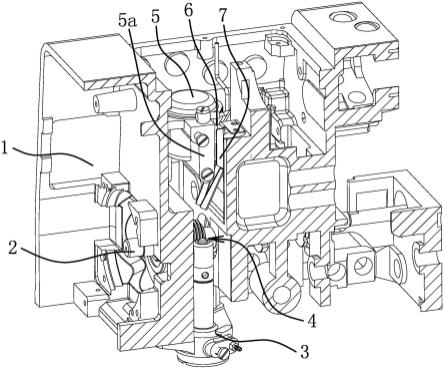

图1是机壳后侧壁剖切后本润滑结构在缝纫机上的立体图;

[0020]

图2是本润滑结构中滤油器与导油板配合的立体图;

[0021]

图3是本润滑结构中导油板的立体图。

[0022]

图中,1、机壳;2、主轴;3、油泵;4、齿轮传动组件;5、滤油器;5a、侧凸部;6、喷油管;7、导油板;8、主板体;81、侧翼;811、上翼部;812、下翼部;813、调整间隙;8a、引导段;8b、竖直段;9、副板体;9a、调节槽;9b、固定孔;10、调节间隙。

具体实施方式

[0023]

以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

[0024]

实施例一

[0025]

如图1-图3所示,一种缝纫机油泵的润滑结构,设置在缝纫机上。缝纫机包括机壳1、主轴2和油泵3,主轴2穿设在机壳1上,油泵3与主轴2之间设置有齿轮传动组件4。机壳1包括前侧壁和后侧壁,前侧壁与后侧壁之间具有分隔壁,后侧壁上具有向前凸出的固定壁,固定壁位于分隔壁的右侧。分隔壁上具有向右凸出的固定座,固定座位于主轴2的上方。齿轮传动组件4包括相互啮合的蜗轮和蜗杆,蜗轮固定在油泵3转轴的上端,蜗杆套装并固定在主轴2上。蜗轮位于主轴2的后方,即蜗轮和蜗杆的啮合处位于主轴2的后方。齿轮传动组件4也可以为两个啮合的锥齿轮。

[0026]

润滑结构包括与油泵3连接的滤油器5,滤油器5固定连接在固定座上并位于主轴2的上方。滤油器5与油泵3之间通过油管连接,滤油器5上连接有喷油管6和输油管,喷油管6的出油端朝下设置,输油管的出油端朝上设置。滤油器5的壳体上具有朝后凸出的侧凸部5a,侧凸部5a竖直设置。侧凸部5a的上端连接有管接头,喷油管6的进油端和输油管的进油端均固定在管接头上。

[0027]

润滑结构还包括导油板7,导油板7包括位于滤油器5壳体一侧并沿上下方向延伸的主板体8。主板体8的两侧均向滤油器5壳体弯折而形成侧翼81,喷油管6从主板体8的上端插入到两个侧翼81之间。主板体8包括位于喷油管6下方并向滤油器5壳体倾斜设置的引导段8a,引导段8a的下端位于齿轮传动组件4啮合处的正上方。主板体8还包括竖直设置的竖直段8b,竖直段8b连接在引导段8a的上端,喷油管6竖直插设于竖直段8b处。竖直段8b位于侧凸部5a的右侧,竖直段8b与侧凸部5a平行设置,侧翼81朝向侧凸部5a。导油板7由金属材料制成,可以为钢材或者铝材,一般为板材,并通过钣金冲压加工成型。每个侧翼81均包括设置在竖直段8b上的上翼部811以及设置在引导段8a上的下翼部812,同一侧翼81的上翼部811和下翼部812断开设置且两者之间具有调整间隙813。两个上翼部811平行设置,两个下翼部812从上到下逐渐靠近。

[0028]

导油板7还包括连接在主板体8上端的副板体9,副板体9背向侧翼81凸出设置并固定连接在缝纫机的机壳1上。固定壁的上端面上设置有定位槽,副板体9嵌入到定位槽中,且副板体9通过螺栓[图中未示出]固定在固定壁上。副板体9上开设有呈条状的调节槽9a,调节槽9a远离侧翼81的一端开口,螺栓穿过调节槽9a后与固定壁螺纹连接。副板体9上还开设有固定孔9b,螺栓穿过固定孔9b后与固定壁螺纹连接,固定孔9b的孔径大于螺栓的大径,保

证导油板7的位置可调。两个侧翼81与滤油器5的壳体之间均具有调节间隙10,保证导油板7的位置具有调节余量。

[0029]

主轴2转动通过齿轮传动组件4驱动油泵3工作,油泵3工作将润滑油泵3入到滤油器5中进行过滤,过滤后的润滑油从喷油管6喷出,经导油板7导向后流到齿轮传动组件4的啮合处进行润滑。由于主板体8的两侧均向滤油器5壳体弯折而形成侧翼81,且主板体8设置在滤油器5壳体的一侧,因此,滤油器5壳体、主板体8以及侧翼81对喷出后飞溅的润滑油具有阻挡聚集作用,结合喷油管6插入到两个侧翼81之间,则能够保证喷油管6喷出的几乎全部润滑油都聚集到主板体8处,保证了润滑油的润滑量。同时由于引导段8a位于喷油管6下方且向滤油器5壳体倾斜设置,润滑油被喷射到引导段8a上后,引导段8a对直喷的润滑油具有缓冲引导作用,使润滑油更平稳的从引导段8a的下端流出,避免了润滑油通过喷油管6对齿轮传动组件4直喷时造成的润滑油大量飞溅。而且,润滑油通过导油板7引导后在主板体8的下端处会形成瀑布形式,相比于现有技术中的滴注形式,可以扩大润滑范围。因此,通过本润滑结构对油泵3与主轴2之间的齿轮传动组件4进行润滑时,能够保证润滑油的润滑量,并能够扩大润滑范围,使齿轮传动组件4润滑更充分。

[0030]

本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1