折线型压型中空钢板的制作方法

1.本发明涉及建筑材料领域,特别指一种折线型压型中空钢板。

背景技术:

2.装配式建筑采用的标准化设计

→

工厂化生产

→

装配式施工的形势,决定了它在很多方面优于传统建筑施工,解决及避免了当前传统建造的施工现场面临的许多难点面临的许多难点。与现浇式建筑相比,装配式建筑的主要优点是组装效率高、精度高、绿色环保(建筑垃圾较少)、可大幅降低人工依赖。

3.装配式建筑构件主要为预制混凝土(precast concrete,pc)结构、钢结构和木结构,三类构件各具优劣。我国装配式建筑pc结构应用最多,集中应用于水利工程、桥梁等建筑,过去作为试点的保障性住房亦大多使用pc结构,pc结构在三类构架中强度最好、防火/防腐性能最出色。钢结构应用集中于公共建筑/工业建筑,三类构件中具备工业化程度最高、抗震性能出色、结构灵活得房率最高等优点。木结构环保性能出色但建造成本高,应用最少。

4.目前装配式建筑用材的三大主材:板材、梁材、柱材中,梁材和柱材的钢结构开发和应用都很成功,钢结构板材的开发和应用就明显落后和不足。钢结构板材通常用作屋面板、墙板、楼面板,虽然钢结构板材在压型板、夹心板、复合板、瓦棱板等围护板件有所应用,但存在节能、环保、防火等尚待解决的问题。钢结构板材的强度不足和隔音隔热问题使得钢结构建筑的楼面板大多采用钢筋混凝土作为楼板,而钢混楼面板中压型板的作用几乎等同于施工模板。

5.在当下市场与环境越来越呼唤实现绿色建筑的理念的热潮中,业内亟需开发绿色建材,用以替代当前的钢筋混凝土楼板。钢结构建筑板材的强度不足和隔音隔热问题就是本发明所要解决的技术问题。

技术实现要素:

6.发明目的:为了克服现有技术中存在的不足,本发明提供折线型压型中空钢板,旨在提供一种解决现有钢结构板材强度不足和隔音隔热问题的方案。

7.技术方案:为实现上述目的,本发明的压型中空钢板,应用于建材领域,所述技术方案包括:锁合板,所述锁合板沿水平方向设有多个空腔一,每个所述锁合板由钢板折弯形成;扣骨板,所述扣骨板沿水平方向设置有多个支撑体,每个支撑体由钢板折弯形成折线型支撑体,所述支撑体内设有空腔,当锁合板与扣骨板连接时,所述支撑体嵌套于所述空腔一内。

8.进一步地,每相邻所述空腔一的外壁之间设有锁合板间隙,当所述锁合板与所述扣骨板连接后受压时,所述支撑体沿水平方向撑开所述空腔一的内壁,使所述空腔一的外壁与相邻的所述空腔一的外壁沿水平方向抵接。

9.进一步地,所述锁合板间隙的下方设置有空腔二,当所述锁合板与所述扣骨板连接后受压时,所述空腔二与相邻的两个所述支撑体的外侧壁贴合,支撑相邻两个所述支撑体。

10.进一步地,所述折线型支撑体为由钢板折弯成截面为多边形的支撑体,所述折弯成多边形的钢板围合成所述空腔。

11.进一步地,所述折线型支撑体为由钢板折弯成截面为四边形的支撑体。

12.进一步地,所述支撑体包括堆叠设置的第一支撑单元和第二支撑单元,所述第一支撑单元和所述第二支撑单元均由钢板连续折弯形成。

13.进一步地,所述扣骨板至少为两层且依次嵌套,每层所述第一支撑单元嵌套于上一层扣骨板所述第二支撑单元的空腔内。

14.进一步地,所述支撑体包括堆叠设置的第一支撑单元、第二支撑单元和第三支撑单元,每层所述扣骨板的所述支撑体内均嵌套于上一层所述扣骨板的所述支撑体内。

15.进一步地,所述支撑体与相邻支撑体的外壁之间设置有支撑体间隙,在当所述锁合板与所述扣骨板连接后受压时,所述支撑体沿水平方向撑开,所述支撑体外壁与相邻支撑体的外壁抵接。

16.进一步地,在当所述锁合板与所述扣骨板连接后受压时,所述空腔二的底边与下方相邻的两个所述第二支撑单元的外侧壁抵接形成稳定结构。

17.进一步地,每相邻两个所述支撑体的外壁和所述扣骨板之间围合成空腔三,在当所述锁合板与所述扣骨板连接后受压时,所述空腔三与相邻的两个所述支撑体的外侧壁贴合,支撑相邻两个所述支撑体。

18.进一步地,所述支撑体内空腔的底端设有间隙,在当所述锁合板与所述扣骨板连接后受压时,所述支撑体沿水平方向撑开,所述间隙变小。

19.进一步地,所述支撑体沿竖直方向轴线呈水平对称。

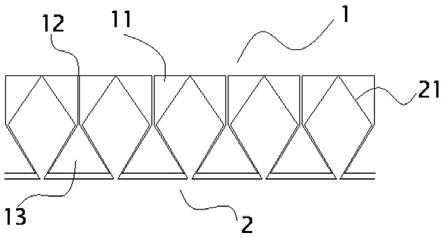

20.进一步地,所述空腔一沿竖直方向轴线呈水平对称。

21.进一步地,所述支撑体外侧壁与水平方向的最小夹角为α,α≥45

°

。

22.有益效果:本发明的压型中空钢板通过压型中空钢板以其独特的空间设计,获得优越的截面特性,提升构件的承载能力,降低了建筑板件的恒载荷;压型板层间形成中空结构,阻隔空气对流,达到隔声隔热防火的要求;压型中空钢板可以替代混凝土楼板,混凝土墙板和屋面板,更加绿色环保。

附图说明

23.附图1为本发明折线型压型中空钢板的实施例1平面结构示意图;附图2为图1所示压型中空钢板的爆炸结构示意图;附图3为图1所示压型中空钢板的受压状态平面结构示意图;附图4为图1所示压型中空钢板的支撑体部分平面结构示意图;附图5为图1所示压型中空钢板的组装示意图;附图6为图1所示压型中空钢板的收边组装示意图;附图7为本发明折线型压型中空钢板的实施例2平面结构示意图;附图8为图7所示压型中空钢板的爆炸结构示意图;

附图9为图7所示压型中空钢板的受压状态平面结构示意图;附图10为图7所示压型中空钢板的支撑体部分平面结构示意图;附图11为图7所示压型中空钢板的组装示意图;附图12为本发明折线型压型中空钢板的实施例3平面结构示意图;附图13为图12所示压型中空钢板的爆炸结构示意图;附图14为图12所示压型中空钢板的受压状态平面结构示意图;附图15为图12所示压型中空钢板的支撑体部分平面结构示意图。

具体实施方式

24.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.需要说明的是,在本发明中涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

26.实施例1:参见图1至6所示的本发明折线型压型中空钢板的实施例1,包括两层压型钢板组合固定构成中空结构,两层压型钢板相互嵌套配合。具体地,包括锁合板1和扣骨板2。每个所述锁合板1由至少一条钢板折弯形成。每个所述扣骨板2由至少一条钢板折弯形成。

27.所述锁合板1沿水平方向设有多个向下开口的空腔一11,所述空腔一11由所述锁合板1经多次折弯形成顶端水平下端呈倒梯形的截面形状;所述空腔一11沿竖直方向轴线呈水平对称,形成对称的承压能力。每相邻所述空腔一11的外壁之间设有锁合板间隙12。

28.通过支撑体21和空腔一11的嵌套配合连接,本发明折线型压型中空钢板在受压后,支撑体21与空腔一11紧密贴合,空腔一11的侧壁和支撑体21提供竖直方向上的支撑。具体地,所述空腔一11的外壁与相邻的所述空腔一11的外壁沿水平方向抵接,锁合板间隙12从而闭合,将竖直方向上的应力转化为水平向的应力,提升了承压效果。同时,支撑体21内空腔和空腔一11的设置,可以一定程度上隔绝空气流动,起到阻燃的作用,同时,也减缓了声波在垂直方向上的传播,起到隔音的作用。

29.在本实施例中,扣骨板2为一层,所述扣骨板2包括沿水平方向设置的多个沿水平方向设置且沿垂直方向向上突起的支撑体21,所述支撑体21内设有空腔。所述折线型支撑体为由钢板折弯成截面为多边形的支撑体21。本实施例中,所述折线型支撑体21为由钢板折弯成截面为四边形的支撑体21,所述支撑体21嵌套于所述空腔一11内。在其他实施例中,折线型支撑体21也可以为由钢板折弯成截面为五边形、六边形或者七边形的支撑体21,这样的结构变化依旧落入本发明的保护范围之内。四边形乃至多边形的支撑体21,各边之间所形成的角度可以在受压时形成一定的弹性或塑性变形,从而提供反作用力,该反作用力

可以提供竖直方向的分量,从而提升本实施例折线型压型中空钢板的承压能力。

30.在本实施例中,折线型支撑体21为扣骨板2经多次折弯形成第一边211、第二边212、第三边213和第四边214。在本实施例中,支撑体21沿竖直方向轴线呈水平对称,形成对称的承压效果。当所述锁合板1与所述扣骨板2连接后受压时,支撑体21顶端下移,第二边212和第三边213发生转动且向下移动,带动第一边211和第四边214同样发生转动和下移,第一边211和第四边214抵接空腔一11内壁,所述支撑体21沿水平方向撑开所述空腔一11的内壁,使所述空腔一11的外壁与相邻的所述空腔一11的外壁沿水平方向抵接,锁合板间隙12从而闭合。如此,各折线型支撑体21在形变发生时,均提供了竖直方向上的支撑,同时,因为锁合板间隙12的闭合,将竖直方向上的应力转化为在水平方向上的应力,提高了承压效果。

31.每相邻所述空腔一11的外壁之间的锁合板间隙12下方设置有空腔二13,当所述锁合板1与所述扣骨板2连接后受压时,所述空腔二13与相邻的两个所述支撑体21的外侧壁贴合,用于支撑相邻两个所述支撑体21。当所述锁合板1与所述扣骨板2连接后受压时,所述空腔二13的顶端开口发生形变形成闭合并发生向下位移,使得所述空腔二13的侧壁发生形变,形成截面为三角形的稳定结构。

32.所述支撑体21内空腔的底端设有间隙,在当所述锁合板1与所述扣骨板2连接后受压时,所述支撑体21沿水平方向撑开,所述间隙变小。变小的间隙使得支撑体21底端发生反作用力,从而将竖直方向应力转化为水平向应力。

33.所述支撑体21外侧壁与水平方向的最小夹角为α,α≥45

°

,在本实施例中,α等于45

°

。

34.所述压型中空钢板的上表面铺设有装饰面板(图示未给出),所述面板为玻璃制成的。

35.在本实施例中,每两个压型中空钢板之间通过连接件3连接,如图5所示。连接件3包括竖直设置的立板31和设置于立板上且对应每层压型钢板设置的连接板32,所述连接板32通过螺栓固定连接所述压型钢板。

36.当压型中空钢板需要平整的边缘时,所述锁合板1和所述扣骨板2连接后边缘处设有用于包裹所述锁合板1和所述扣骨板2的收边板4,如图6所示。

37.在本实施例中,每个压型中空钢板内的同层所述压型钢板为两条,所述两条压型钢板之间通过焊接连接。

38.实施例2:参见图7至11所示的本发明折线型压型中空钢板的实施例2,区别于实施例1的是,所述扣骨板2为依次嵌套的两层。

39.所述支撑体21包括堆叠设置的第一支撑单元215和第二支撑单元216,所述第一支撑单元215和所述第二支撑单元216均由所述扣骨板2连续反向折弯形成。具体地,扣骨板2折弯成第一边201、第二边202、第三边203、第四边204、第五边205、第六边206、第七边207、第八边208。

40.第一边201、第二边202、第七边207、第八边208构成第二支撑单元216及共同构成所述第二支撑单元216内形成的第二空腔。第三边203、第四边204、第五边205、第六边206共同构成第一支撑单元215,且共同构成所述第一支撑单元215内形成的第一空腔,所述第二

空腔内嵌套有下一层所述扣骨板2的所述第一支撑单元215,即每层所述第一支撑单元215嵌套于上一层扣骨板2所述第二支撑单元216的空腔内。第一支撑单元215和第二支撑单元216的设置,不但使得扣骨板2可以依次嵌套配合连接,提升成倍的承压能力,还可以提供更多的空腔,减缓空气流通,提供更佳的阻燃隔音效果。同时因为第一支撑单元215和第二支撑单元216的折线型设计,可以利用各边形成的夹角在受压时提供弹性或塑性的变形,从而增加承压能力。

41.在其他实施例中,扣骨板2也可以为三层、四层或者更多,每层扣骨板2的第二空腔内均嵌套有下一层扣骨板2的第一支撑单元215。多层扣骨板2的设置,可以利用各层扣骨板之间的嵌套配合,从而提供更佳的承压效果。

42.所述支撑体21与相邻支撑体21的外壁之间设置有支撑体间隙23,在当所述锁合板1与所述扣骨板2连接后受压时,所述支撑体21沿水平方向撑开,所述支撑体21外壁与相邻支撑体21的外壁抵接,从而使支撑体间隙23闭合。在本实施例中,每相邻两个支撑体21的第二支撑单元216之间具备支撑体间隙23,每相邻所述第二支撑单元216的外壁在所述压型中空钢板受到垂直方向的压力后可沿水平方向形变形成抵接。如此,则可以将竖直方向的应力转变为水平方向的应力,提升了承压效果。

43.在当所述锁合板1与所述扣骨板2连接后受压时,所述空腔二13的底边与下方相邻的两个所述第二支撑单元216的外侧壁抵接形成稳定结构。每相邻两个所述第二支撑单元216的外壁和同层且水平向的所述扣骨板2之间围合成空腔三22,在本实施例中,第二支撑单元216的第一边201、相邻第二支撑单元216的第八边208和水平方向的扣骨板2共同围合成空腔三22。在当所述锁合板1与所述扣骨板2连接后受压时,所述空腔三22与相邻的两个所述第二支撑单元216的外侧壁贴合,支撑相邻两个所述支撑体21,从而提供更为稳定的支撑结构。

44.所述第二支撑单元216内第二空腔的底端设有间隙,在当所述锁合板1与所述扣骨板2连接后受压时,所述第二支撑单元216沿水平方向撑开,所述第二空腔底端的间隙变小。

45.所述支撑体21外侧壁与水平方向的最小夹角为α,α≥45

°

,在本实施例中,α等于60

°

所述压型中空钢板的下表面铺设有装饰面板(图示未给出),所述面板为铝板制成的。

46.在本实施例中,每个压型中空钢板内的同层所述压型钢板包括三条,所述三条压型钢板之间依次通过卷边接合。

47.在本实施例中,连接件3包括竖直设置的立板和三层水平设置的连接板,每层连接板分别连接每层扣骨板和锁合板。

48.本实施例其他结构同实施例1。

49.实施例3:参见图12至15所示的本发明折线型压型中空钢板的实施例3,区别于实施例2的是,所述扣骨板2连续折弯形成堆叠设置的三个呈折线型的支撑体21及所述支撑体21内部形成的三个空腔,包括第一支撑单元221、第二支撑单元222、第三支撑单元223和第一空腔231、第二空腔232、第三空腔233,除所述第一空腔外的所述扣骨板2的每个空腔内均嵌套有下一层所述扣骨板2的所述支撑体21。

50.在本实施例中,每相邻两个第二支撑单元以及相邻两个第三支撑单元之间具备支

撑体间隙,在当所述锁合板1与所述扣骨板2连接后受压时,每相邻两个第二支撑单元222沿水平方向撑开形成抵接,同时相邻两个第三支撑单元223的外壁沿水平方向撑开形成抵接。空腔三233由第三支撑单元223外壁和水平向的所述扣骨板2围合而成。

51.在其他实施例中,支撑体21也可以包括四个、五个或者更多由同一扣骨板2折弯围合而成的支撑体21,从而形成多个支撑体21内部的空腔,除所述第一空腔外231,所述扣骨板2的每个空腔内均嵌套有下一层所述扣骨板2的所述支撑体21,这样的结构变化依旧落入本发明的保护范围之内。多个支撑体21堆叠的设置,可以增加在竖直方向上的承压能力,提高压型中空钢板的整体力学性能。

52.所述第三支撑单元223内第三空腔233的底端设有间隙,在当所述锁合板1与所述扣骨板2连接后受压时,所述第三支撑单元223沿水平方向撑开,所述第三空腔底端的间隙变小。

53.所述压型中空钢板的上表面和下表面均铺设有装饰面板(图示未给出),所述面板为石材制成的。

54.在本实施例中,每个压型中空钢板内的同层所述压型钢板包括四条,所述四条压型钢板之间依次通过嵌套配合连接,即每个压型中空钢板内的扣骨板2边缘处的支撑体21嵌套同层扣骨板2的支撑体21内;每个压型中空钢板内的锁合板1边缘处的空腔一11嵌套同层相邻锁合板1的空腔一11内。本实施例其他结构同实施例2。

55.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1