一种脱模剂喷涂机的制作方法

1.本发明涉及墙板类预制构件生产领域,具体地说是一种脱模剂喷 涂机。

背景技术:

2.在墙板类预制构件的生产线中,当需要使模具与墙板脱离时,首 先要涂刷脱模剂,现有技术中主要还是依靠人工手刷方式完成,这种 方式存在以下问题:首先人工手工刷涂由于长期重复性工作,易导致 疲劳,容易出现漏刷或者刷的厚薄不均匀现象,这会影响后面的脱模 效果,其次人工费用较大,且效率较低。

技术实现要素:

3.本发明的目的在于提供一种脱模剂喷涂机,可以很好地完成给模 具车上脱模剂的工作,提高工作效率且喷涂均匀,不会影响环境。

4.本发明的目的是通过以下技术方案来实现的:

5.一种脱模剂喷涂机,包括框架、升降机构、密封箱、脱模剂输送 装置、脱模剂回收装置、空气压缩机组件、模具车和模具车驱动机构, 升降机构设于框架上,密封箱设于框架中且两端与所述框架滑动连 接,并且所述密封箱通过所述升降机构驱动升降,密封箱下侧开口, 且密封箱下侧设有多个喷嘴组件,另外密封箱外侧设有回收安装口, 脱模剂输送装置、脱模剂回收装置和空气压缩机组件均设于框架外 侧,且脱模剂输送装置和空气压缩机组件分别通过管路与对应的喷嘴 组件相连,脱模剂回收装置通过管路与所述回收安装口连接,模具车 通过模具车驱动机构出入框架,且密封箱下降时与模具车形成一个密 封空间。

6.所述框架两端设有升降滑轨,所述密封箱两端设有升降滑块与对 应的升降滑轨配合。

7.所述升降机构包括升降电机、第一升降转向器、升降传动轴、第 二升降转向器、升降丝杠和升降丝母,升降电机与第一升降转向器的 输入轴相连,第一升降转向器两侧的输出轴分别与对应侧的升降传动 轴一端相连,升降传动轴另一端与对应侧的第二升降转向器输入轴相 连,第二升降转向器输出轴与对应侧的升降丝杠相连,升降丝母套装 在对应的升降丝杠上并与所述密封箱固连。

8.所述密封箱上设有升降感应挡板,所述框架上设有升降限位接近 开关。

9.所述密封箱四周设有透明玻璃板,所述密封箱下侧设有密封条。

10.所述喷嘴组件包括气液雾化喷嘴、常闭电磁阀和快速接头。

11.所述脱模剂输送装置包括脱模剂储存桶、液压泵和液压软管,脱 模剂储存桶通过管路与液压泵连接,液压泵通过管路与一个分路管相 连,所述分路管上设有多个液压软管,且所述液压软管分别与密封箱 下侧对应的喷嘴组件相连。

12.所述空气压缩机组件包括空气压缩机、分路风管和塑料软管,空 气压缩机输出端设有电磁阀,且所述电磁阀通过管路与分路风管连 接,分路风管上设有多个塑料软管分别

与密封箱下侧对应的喷嘴组件 连接。

13.所述脱模剂回收装置包括风机和软管,所述软管与风机输入端连 接,且每个软管均设有接口安装于密封箱外侧对应的回收安装口上。

14.所述模具车驱动机构包括驱动装置、安装座和驱动轮,驱动装置 和驱动轮均设于所述安装座上,且驱动轮通过驱动装置驱动转动,所 述驱动轮水平设置且轮面与模具车侧面相抵,所述框架端部设有感应 模具车的对射传感器。

15.本发明的优点与积极效果为:

16.1、本发明利用模具车驱动机构驱动载有模具的模具车移动进出 框架,并利用升降机构驱动密封箱下降并与模具车一起形成密封的喷 涂空间,然后利用喷嘴组件实现脱模剂喷涂和压缩空气输入,喷涂完 毕后残余的混合气体通过脱模剂回收装置排走,整个过程自动完成, 大大提高工作效率,且喷涂均匀,不会影响环境。

17.2、本发明性能安全可靠,且可适用于流水线或非自动墙板生产 线脱模的场合,利于推广应用。

附图说明

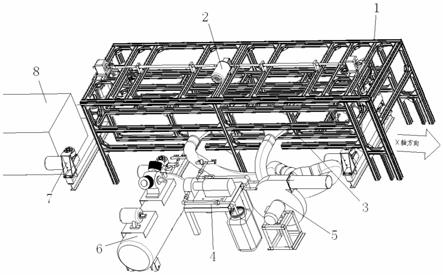

18.图1为本发明的结构示意图,

19.图2为图1中本发明的俯视图,

20.图3为图2中的vi处放大图,

21.图4为图1中的框架结构示意图,

22.图5为图1中升降机构的结构示意图,

23.图6为图1中密封箱的结构示意图,

24.图7为图6中的v处放大图,

25.图8为图1中脱模剂输送装置的结构示意图,

26.图9为图1中脱模剂回收装置的结构示意图,

27.图10为图1中空气压缩机组件的结构示意图,

28.图11为图1中模具车驱动机构的结构示意图,

29.其中,1为框架,101为升降滑轨,102为升降滑块,103为安装 板,104为对射传感器,105为升降限位接近开关,106为开关安装 板,107为缺口,2为升降机构,201为升降电机,202为第一升降转 向器,203为轴承座,204为升降传动轴,205为第二升降转向器, 206为升降丝杠,207为升降丝母,3为密封箱,301为透明玻璃板, 302为回收安装口,303为喷嘴组件,304为喷嘴安装架,305为气液 雾化喷嘴,306为常闭电磁阀,307为快速接头,308为升降感应挡 板,309为密封条,4为脱模剂输送装置,401为脱模剂储存桶,402 为液压泵,403为泄压管路,404为输出管路,405为液压软管,406 为液压管路,407为支架,5为脱模剂回收装置,501为风机支架, 502为风机,503为出风口,504为软管,505为接口,6为空气压缩 机组件,601空气压缩机,602为电磁阀,603为连接管路,604为分 路风管,605为塑料软管,7为模具车驱动机构,701为驱动电机, 702为减速机,703为驱动轮,704为轮架,705为安装座,8为模具 车。

箱3下侧对应的喷嘴组件303相连,另外所述输出管路404引出一条 泄压管路403与脱模机储存桶401连接以实现泄压保证安全,所述液 压泵402置于一个支架407上。装置工作时,液压泵402启动将脱模 剂输入各个喷嘴组件303中。

39.如图10所示,所述空气压缩机组件6包括空气压缩机601、分 路风管604和塑料软管605,空气压缩机601输出端设有电磁阀602, 且所述电磁阀602通过连接管路603与分路风管604连接,分路风管 604上设有多个塑料软管605分别与密封箱3下侧对应的喷嘴组件 303连接。装置工作时,空气压缩机601启动实现输入压缩空气进入 各个喷嘴组件303中。

40.如图9所示,所述脱模剂回收装置5包括风机502和软管504, 所述软管504与风机502输入端连接,且每个软管504均设有接口 505安装于密封箱3外侧对应的回收安装口302上,风机502的出风 口503通过管路与后续处理装置相连,密封箱3内残余的混合气体通 过所述风机502抽走并处理,所述风机502安装于一个风机支架501 上。

41.如图1~2所示,所述模具车8通过模具车驱动机构7驱动移动, 如图11所示,所述模具车驱动机构7包括驱动装置、安装座705和 驱动轮703,驱动装置和驱动轮703均设于所述安装座705上,且驱 动轮703通过驱动装置驱动转动,所述驱动轮703水平设置且轮面与 模具车8侧面相抵,并利用摩擦力驱动模具车8移动。本实施例中, 所述驱动装置包括驱动电机701和减速机702,另外所述安装座705 上设有轮架704,驱动轮703可转动地设于所述轮架704上。所述模 具车8为本领域公知技术。

42.如图2所示,所述框架1端部设有感应模具车8的对射传感器 104,当模具车8移动到设定位置后即触发所述对射传感器104发出 信号,使设备系统控制模具车驱动机构7停止驱动。本实施例中,所 述对射传感器104的型号为gse6-n1112,生产厂家为德国西克传感 器。

43.本发明的工作原理为:

44.模具车驱动机构7驱动载有模具的模具车8沿x向输入框架1中, 当模具车8走到预定位置时触发对射感应开关104,设备系统控制模 具车驱动定位机构7停止工作,模具车8停到预定位置,然后控制系 统启动升降电机201,使密封箱3向下移动,同时带动升降感应挡板308做同步移动,当密封箱3到达预定位置时,由升降感应挡板308 触发相应的升降限位接近开关105,控制系统控制升降机构2停止工 作,此时密封箱3通过下侧的密封条309与模具车8相抵内部形成自 然密封腔,同时喷嘴组件303中的常闭电磁阀306打开,一方面空气 压缩机组件6中的电磁阀602打开,压缩空气进入到气液雾化喷嘴 305中喷出,另一方面脱模剂输入装置4中的液压泵402启动,液态 脱模剂进入到气液雾化喷嘴305中喷出,当到达预定时间后,控制系 统通过关闭液压泵402停止脱模剂输送装置4向喷嘴组件303输送液 态脱模剂,另一方面空气压缩机组件6关闭电磁阀602,停止向喷嘴 组件303中供应压缩空气,同时各个喷嘴组件303关闭常闭电磁阀 306,以上操作完成后,控制系统启动脱模剂回收装置5中的风机502, 将由密封箱3与模具车8形成的密封腔内的多余雾化脱模剂吸出,当 到达预定时间后,控制系统启动升降电机201驱动密封箱3向上移动, 当密封箱3到达预定位置时,由升降感应挡板308触发上方的升降限 位接近开关105,控制系统控制升降机构2停止,此时密封箱3脱离 模具车8,然后模具车驱动定位机构7启动驱动动模具车沿x向由框 架1输出,当对射感应开关104感应不到模具车8时向控制系统发出 进车信号,下一台模具车8沿x方向输入框架1,周而复始实现连续 作业。

45.另外所述脱模剂输送装置4、脱模剂回收装置5、空气压缩机组 件6均采用软管与密封箱3连接,不会影响密封箱3升降,并且在密 封箱3与模具车8接触时,较细的脱模剂输送装置4和空气压缩机组 件6连接软管可通过密封箱3下侧的柔性密封条309压住固定并保证 密封,较粗的脱模剂回收装置5的软管504则与密封箱3外侧的回收 安装口302连接,为了避免脱模剂输送装置4和空气压缩机组件6的 连接软管下垂影响模具车8出入,可在密封箱3下侧安装喷嘴组件 303的横梁上设置若干像挂钩这样的固定装置将连接软管挂起,避免 其垂放。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1