一种耐冲击金属复合墙面结构的制作方法

1.本发明涉及一种建筑结构领域,尤其是涉及一种耐冲击金属复合墙面结构。

背景技术:

2.建筑结构是建筑过程用到支撑防护结构,主要用来对建筑进行搭建,房屋结构一般是指其建筑的承重结构和围护结构两个部分,房屋在建设之前,根据其建筑的层数、造价、施工等来决定其结构类型。其中墙面结构对建筑物的耐冲击性其到至关重要的作用。

3.复合墙面板在大型建筑体系如会场、展馆等上具有广泛的应用,同时也在小型建筑上得到了推广,要提升复合墙面板结构在爆炸、袭击、碰撞等事故时的耐冲击性,必须对原有建筑结构的墙面结构上采取抗冲击防护措施。

4.现有的抗冲击防护措施主要集中在设置障碍物,将爆炸源,冲击源与建筑结构隔离开来。在使用过程中,并未对原有结构构件本身进行防护措施,因此一旦爆炸源进入建筑结构内部后发生爆炸,爆炸冲击荷载对建筑结构构件造成碎裂和飞溅,造成人员受伤和结构损伤破坏。对建筑结构本身造成严重的影响。

5.同时,也有现有技术通过布置在建筑结构构件表面的抗冲击吸能防护结构,以此实现对建筑外墙进行外置式的加固,但此种外置式的结构会占有较大的空间,同时其与建筑的主体框架结构并未连接,导致其仍然会间接地作用到建筑物的墙体结构产生冲击力,导致墙面结构性损坏。

技术实现要素:

6.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种耐冲击金属复合墙面结构,其中吸能模组由周期性排列的u型板板构成,整体构成了均衡的缓冲吸能模组,周期性且厚度上的错相位单元排布与第一合金板、第二合金板实现了最均匀的且无缺陷的冲击力吸收,可实现局部冲击力的均匀分散,实现最大化的能量吸收。

7.本发明的目的可以通过以下技术方案来实现:

8.本发明中耐冲击金属复合墙面结构,通过多块耐冲击金属复合板拼接而成;

9.所述耐冲击金属复合板包括第一合金板、第二合金板、设于第一合金板和第二合金板之间的吸能模组;

10.所述吸能模组由多个u型板拼接而成,在长度方向上相邻u型板的朝向相异;

11.所述u型板构成的空腔中装填有孔道型树脂填充条。

12.进一步地,所述吸能模组由多层u型板拼接构成,其中每层由重复单元排列构成,所述重复单元包括4个不同朝向的u型板。

13.进一步地,重复单元中相邻u型板的朝向呈90

°

。

14.进一步地,沿厚度方向上相邻两层u型板的朝向排列相差一个相位。

15.进一步地,所述u型板为截面为u型的条形板。

16.进一步地,所述u型板为碳纤维材料;

17.所述第一合金板与第二合金板均为钛合金板;

18.相邻u型板间、u型板与第一合金板和第二合金板间均通过环氧树脂胶黏连接。

19.进一步地,所述孔道型树脂填充条为沿长度方向设有孔道结构,所述孔道方向与所述孔道型树脂填充条的长度方向平行。

20.进一步地,所述耐冲击金属复合板间通过轴销穿套结构连接。

21.进一步地,所述轴销穿套结构包括第一连接轴、第一连接槽、第二连接轴、第二连接槽,其中具体地:

22.第一连接轴,设于第一合金板的一侧;

23.第一连接槽,设于第一合金板远离第一连接轴的一侧;

24.第二连接轴,设于第二合金板邻近第一连接轴的一侧;

25.第二连接槽,设于第二合金板远离第二连接轴的一侧;

26.所述第一连接轴、第二连接轴的长度小于等于所述u型板的长度;

27.所述第一连接轴、第二连接轴的截面为多边形;

28.所述第一连接槽和第二连接槽的槽型和长度分别与第一连接轴、第二连接轴匹配。

29.进一步地,第一连接轴、第二连接轴的截面多边形的宽度沿截面向外侧延伸的长度方向梯度变宽或者逐渐变宽,以此实现更高的连接限位效果。

30.与现有技术相比,本发明具有以下优点:

31.1)本技术方案中的吸能模组由周期性排列的u型板板构成,且上下层错开一个相位,整体构成了均衡的缓冲吸能模组,周期性且厚度上的错相位单元排布与第一合金板、第二合金板实现了最均匀的且无缺陷的冲击力吸收,可实现局部冲击力的均匀分散,实现最大化的能量吸收,在一个u型板单元中,周期性的朝向可以均衡各个u型板弹性臂的复合,实现最大化的单元弹性缓冲。

32.2)本技术方案通过多块耐冲击金属复合板间的轴销穿套结构连接,即第一连接槽和第二连接槽的槽型和长度分别与第一连接轴、第二连接轴匹配,以此实现间隙配合结构,有利于耐冲击金属复合板吸能效果的发挥。

附图说明

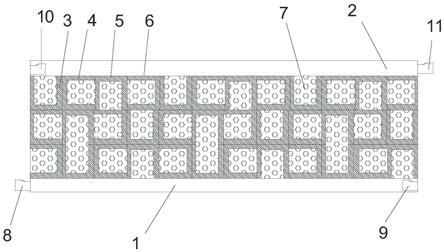

33.图1为本技术方案中耐冲击金属复合板的结构示意图;

34.图2为本技术方案中耐冲击金属复合板的结构的拼合结构示意图;

35.图3为本技术方案中u型板的3d结构示意图。

36.图中:1、第一合金板,2、第二合金板,3、第一设置姿态,4、第二设置姿态,5、第三设置姿态,6、第三设置姿态,7、孔道型树脂填充条,8、第一连接轴,9、第一连接槽,10、第二连接轴,11、第二连接槽。

具体实施方式

37.下面结合附图和具体实施例对本发明进行详细说明。

38.实施例

39.本实施例中耐冲击金属复合墙面结构,通过多块耐冲击金属复合板拼接而成;

40.耐冲击金属复合板包括第一合金板1、第二合金板2、设于第一合金板1和第二合金板2之间的吸能模组,参见图1,吸能模组由多个u型板拼接而成,参见图2,在长度方向上相邻u型板的朝向相异,u型板构成的空腔中装填有孔道型树脂填充条7,u型板结构参见图3。

41.吸能模组由多层u型板拼接构成,其中每层由重复单元排列构成,所述重复单元包括4个不同朝向的u型板,重复单元中相邻u型板的朝向呈90

°

,具体为第一设置姿态3、第二设置姿态4、第三设置姿态5、第三设置姿态6,参见图1。沿厚度方向上相邻两层u型板的朝向排列相差一个相位。整体构成了均衡的缓冲吸能模组,周期性且厚度上的错相位单元排布与第一合金板1、第二合金板2实现了最均匀的且无缺陷的冲击力吸收,可实现局部冲击力的均匀分散,实现最大化的能量吸收,在一个u型板单元中,周期性的朝向可以均衡各个u型板弹性臂的复合,实现最大化的单元弹性缓冲。所述u型板为截面为u型的条形板。具体选型时,u型板截面的三条边相等,即u型板截面的正投影为正方形。

42.具体选材时,u型板为碳纤维材料,第一合金板1与第二合金板2均为钛合金板;相邻u型板间、u型板与第一合金板1和第二合金板2间均通过环氧树脂胶黏连接。其中第一合金板1和第二合金板2的厚度相同均为0.4~2cm为宜,其中吸能模组的厚度为1~10cm为宜。u型板的尺寸根据吸能模组的厚度进行对应性的调整,u型板设置层数为2~10层为宜。

43.孔道型树脂填充条7为沿长度方向设有孔道结构,孔道方向与所述孔道型树脂填充条7的长度方向平行,具体选材时,孔道型树脂填充条7为pc树脂或者有利于耐冲击提升的改性pc工程树脂,具体制备时,孔道型树脂填充条7可由3d打印获得。其中孔道的截面优选为正方形或者圆形,孔道截面的尺寸占截面尺寸的二十分之一至八分之一为宜,有利于最优的吸能效果。

44.耐冲击金属复合板间通过轴销穿套结构连接,轴销穿套结构包括第一连接轴8、第一连接槽9、第二连接轴10、第二连接槽11,其中第一连接轴8设于第一合金板1的一侧;第一连接槽9,设于第一合金板1远离第一连接轴8的一侧;第二连接轴10设于第二合金板2邻近第一连接轴8的一侧;第二连接槽11设于第二合金板2远离第二连接轴10的一侧;第一连接轴8、第二连接轴10的长度小于等于所述u型板的长度;第一连接轴8、第二连接轴10的截面为多边形;第一连接槽9和第二连接槽11的槽型和长度分别与第一连接轴8、第二连接轴10匹配。以此实现间隙配合结构,有利于耐冲击金属复合板吸能效果的发挥。具体实施时,第一连接轴8、第二连接轴10的截面多边形的宽度沿截面向外侧延伸的长度方向梯度变宽或者逐渐变宽,以此实现更高的连接限位效果。

45.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1