一种大直径浅圆仓顶伞形桁架支撑体系及其使用方法与流程

[0001]

本发明属于建筑机械技术领域,具体涉及一种大直径浅圆仓顶伞形桁架支撑体系及其使用方法。

背景技术:

[0002]

筒仓已经成为现代粮食储藏的主要仓型,但受我国技术标准的限制和行业起步较晚的影响,在筒仓锥形仓顶支撑体系还存在较大程度的不足,传统支撑体系需搭设满堂脚手架,其缺点是满堂架体耗用钢管支撑材料多,且工人强度大;由于筒仓高度较高,其搭建、施工的时间长、难度大。

[0003]

专利文献cn2011104370856提供了一种浅圆仓顶钢桁架支撑装置,虽然解决了现有钢筋混凝土筒仓仓顶的施工还采用搭设满堂脚手架的方式,但该技术方案在仓顶施工完成后无拆除措施,整体拆除困难。

[0004]

专利文献cn2020105711861提供了一种筒仓仓顶钢管桁架支撑体系及其支设方法,虽然解决了现有筒仓仓顶施工的施工方式消耗钢管等材料较多,且搭设耗时、耗力的问题,但其需要使用点焊方式,仓壁浇筑完成后再将钢管桁架焊接固定于侧壁内的预埋件上,增加高空动火及人员作业的风险。

技术实现要素:

[0005]

本发明的目的在于针对现有技术的不足之处,提供一种结构简单、稳定可靠、经济高效、节约材料、装拆方便、可重复的大直径浅圆仓顶伞形桁架支撑体系及其使用方法。

[0006]

为解决上述技术问题,本发明采用如下技术方案:

[0007]

一种大直径浅圆仓顶伞形桁架支撑体系,包括中心筒基座、中心筒标准节、中心柱头、桁架梁、仓壁钢牛腿;

[0008]

所述中心筒基座上设有中心筒标准节;所述中心筒标准节上设有中心柱头;所述桁架梁的一端与中心柱头连接,其另一端通过仓壁钢牛腿与仓壁连接。

[0009]

所述中心筒基座包括基座底架、支撑钢管、基座中心筒;所述基座底架与基座中心筒连接;所述支撑钢管的一端与基座底架连接,其另一端与基座中心筒的筒壁连接。

[0010]

所述中心筒标准节的一端设有承插式控制管销,其另一端设有管销控制孔,相邻中心筒标准节的承插式控制管销与管销控制孔配合连接,相邻中心筒标准节通过销卡锁紧。

[0011]

所述中心柱头包括钢柱、圆形牛腿梁、钢牛腿、定位圆盘、连接耳板;所述钢柱的外壁设有钢牛腿,所述圆形牛腿梁通过钢牛腿与钢柱连接,圆形牛腿梁在钢柱外周形成圆环;所述钢柱的顶端设有定位圆盘,所述定位圆盘上设有连接耳板。

[0012]

所述桁架梁包括桁架梁端头、桁架梁标准节;相邻桁架梁标准节连接后,在其两端分别设有桁架梁端头;所述桁架梁一端的桁架梁端头与所述中心柱头上的连接耳板连接。

[0013]

所述仓壁钢牛腿包括定位钢板、钢制内螺暗榫、固定螺栓、钢牛腿;所述定位钢板

上设有钢制内螺暗榫,所述钢牛腿上设有与钢制内螺暗榫对应的孔,所述钢制内螺暗榫贯穿所述钢牛腿上的孔,固定螺栓与钢制内螺暗榫螺纹连接;所述桁架梁另一端的桁架梁端头与所述仓壁钢牛腿上的钢牛腿连接。

[0014]

所述基座中心筒的筒壁设有水平检测装置。

[0015]

一种大直径浅圆仓顶伞形桁架支撑体系的使用方法,包括如下步骤:

[0016]

第一步,滑模施工过程中对仓壁钢牛腿的钢制内螺暗榫、定位钢板进行预埋,控制其在统一标高,滑模完成后使用固定螺栓对钢牛腿进行安装;

[0017]

第二步,根据现场控制线对中心筒基座基础进行放线、开挖,钢筋绑扎、模板支设及砼浇筑的准备工作;

[0018]

第三步,在中心筒基座基础上对基座进行吊装,使用塔吊依次将基座底架、基座中心筒、支撑钢管就位,完成后测量基座中心筒垂直度;若有偏差就将千斤顶放在中心筒基座的顶板下方,并进行调节,直到满足要求,用垫板将其垫实;

[0019]

第四步,中心筒基座安装完毕后,吊装中心筒标准节;中心筒标准节就位后,使用销卡进行固定;

[0020]

第五步,组装中心柱头,在钢柱上按顺序安装固定钢牛腿,钢柱与钢牛腿采用高强螺栓连接固定;然后安装圆形牛腿梁,调节钢牛腿标高至满足施工要求并固定,安装完成后进行吊装;在吊装完毕后的钢柱的顶端安装定位圆盘,并使用螺栓进行固定;将连接耳板进行定位安装在定位圆盘上,依次安装可调节支撑杆;

[0021]

第六步,拼装桁架梁,桁架梁包括桁架梁端头、桁架梁标准节,多个桁架梁标准节依次拼装连接,达到所需直径要求后,再在其两端分别连接桁架梁端头;

[0022]

第七步,吊装桁架梁,将拼装后的桁架梁的两端的桁架梁端头分别放置在中心柱头的圆形牛腿梁、仓壁钢牛腿上,并使用可调节支撑杆调节至合适位置;

[0023]

第八步,待仓顶施工完毕,使用卷扬机依次将一种大直径浅圆仓顶伞形桁架支撑体系的各构件拆除,倒运至下一处施工。

[0024]

所述第三步中,使用塔吊将基座底架放置在指定位置,吊装基座中心筒与基座底架初步固定,将八根支撑钢管均布四周,使用高强螺栓初步固定,然后将千斤顶放在中心筒基座的顶板下方,完成后,利用基座中心筒上的水平检测装置对基座中心筒垂直度进行测量,观察气泡管,利用千斤顶调节至气泡居中;拉动拉环旋转90

°

,若气泡管气泡仍居中,表示已经整平;若有偏差继续利用千斤顶进行调整;符合要求后将高强螺栓进行拧紧并用垫板将其垫实。

[0025]

所述第四步中,中心筒标准节的连接处设有销卡孔,相邻中心筒标准节连接后,销卡自下而上插入销卡孔,然后转动销卡端部,使其变为t型销卡。

[0026]

与现有技术相比,本发明的有益效果为:

[0027]

(1)本发明的中心筒基座上有水平测量装置,配合其下方放置的千斤顶对本发明的水平进行调整,调整完成后使用垫板垫实,千斤顶可拆卸到下一处进行调整。

[0028]

(2)本发明的中心筒标准节采用承插式装配,花瓣式的控制管销及控制孔连接,并使用特制销卡固定,相比传统的螺栓连接,大大地提高了工人的安装效率。

[0029]

(3)本发明的中心柱头上方安装有可调节支撑杆,能针对安装桁架梁过程中,与仓壁牛腿搭接长度不足的进行调整。

[0030]

(4)本发明的仓壁钢牛腿采用预埋钢制内螺暗榫,再使用螺栓固定,施工完成后可将钢制牛腿拆除至下一部位施工,拆除后采用封堵螺栓进行孔洞封堵,解决了传统预留孔洞后期难封堵的问题。

[0031]

(5)本发明的各零部件采用活动连接,方便安装、拆卸,可重复使用,节约生产成本,实用性强。

附图说明

[0032]

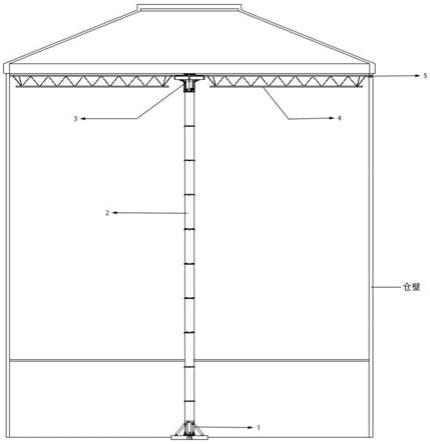

图1本发明结构示意图;

[0033]

图2本发明的中心筒基座的结构示意图;

[0034]

图3本发明的中心筒标准节的结构示意图;

[0035]

图4本发明的销卡的结构示意图;

[0036]

图5本发明的中心柱头的结构示意图;

[0037]

图6本发明的桁架梁的结构示意图;

[0038]

图7本发明的桁架梁端头的结构示意图;

[0039]

图8本发明的桁架梁标准节的结构示意图;

[0040]

图9本发明的仓壁钢牛腿的结构示意图;

[0041]

其中,1—中心筒基座;1.1—基座底架;1.2—顶板;1.3—高强螺栓;1.4—支撑钢管;1.5—水平检测装置;1.5.1—气泡管;1.5.2—拉环;1.6—基座中心筒;2—中心筒标准节;2.1—承插式控制管销;2.2—标准节筒壁;2.3—销卡;2.4—管销控制孔;3—中心柱头;3.1—钢柱;3.2—圆形牛腿梁;3.3—钢牛腿;3.4—定位圆盘;3.5—连接耳板;3.6—可调节支撑杆;4—桁架梁;4.1—桁架梁端头;4.2—桁架梁标准节;5—仓壁钢牛腿;5.1—定位钢板;5.2—钢制内螺暗榫;5.3—固定螺栓;5.4—钢牛腿;5.5—封堵螺栓。

具体实施方式

[0042]

下面将结合本发明实施例对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0043]

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

[0044]

下面结合具体实施例对本发明作进一步说明,但不作为本发明的限定。

[0045]

实施例1:

[0046]

如附图1所示,一种大直径浅圆仓顶伞形桁架支撑体系,包括中心筒基座1、中心筒标准节2、中心柱头3、桁架梁4、仓壁钢牛腿5;中心筒基座1上设有中心筒标准节2;中心筒标准节2上设有中心柱头3;桁架梁4的一端与中心柱头3连接,其另一端通过仓壁钢牛腿5与仓壁连接。

[0047]

如附图2所示,中心筒基座1包括基座底架1.1、支撑钢管1.4、基座中心筒1.6;基座底架1.1与基座中心筒1.6连接,基座底架1.1为“十”字型,基座中心筒1.6位于基座底架1.1的中心处;基座中心筒1.6的一端通过螺栓与基座底架1.1连接,其另一端的内壁设有管销

控制孔2.4;支撑钢管1.4的一端与基座底架1.1连接,其另一端与基座中心筒1.6的筒壁连接。

[0048]

如附图3、4所示,中心筒标准节2的一端设有承插式控制管销2.1,其另一端设有管销控制孔2.4,相邻中心筒标准节2的承插式控制管销2.1与管销控制孔2.4配合连接,相邻中心筒标准节2通过销卡2.3锁紧,从而实现中心筒标准节2的拼装,根据需要可拼装到不同的高度。销卡2.3端部设有活动杆,活动杆的中心处可绕销卡2.3端部旋转,使得销卡2.3可由“一”字型旋转成“t”字型。

[0049]

如附图5所示,中心柱头3包括钢柱3.1、圆形牛腿梁3.2、钢牛腿3.3、定位圆盘3.4、连接耳板3.5;钢柱3.1的外壁设有钢牛腿3.3,圆形牛腿梁3.2通过钢牛腿3.3与钢柱3.1连接,圆形牛腿梁3.2在钢柱3.1外周形成圆环;钢柱3.1的顶端设有定位圆盘3.4,定位圆盘3.4上设有连接耳板3.5。

[0050]

如附图6、7、8所示,桁架梁4包括桁架梁端头4.1、桁架梁标准节4.2;相邻桁架梁标准节4.2连接后,在其两端分别设有桁架梁端头4.1;桁架梁4一端的桁架梁端头4.1与中心柱头3上的连接耳板3.5连接。

[0051]

如附图9所示,仓壁钢牛腿5包括定位钢板5.1、钢制内螺暗榫5.2、固定螺栓5.3、钢牛腿5.4;定位钢板5.1上设有钢制内螺暗榫5.2,钢牛腿5.4上设有与钢制内螺暗榫5.2对应的孔,钢制内螺暗榫5.2贯穿钢牛腿5.4上的孔,固定螺栓5.3与钢制内螺暗榫5.2螺纹连接;桁架梁4另一端的桁架梁端头4.1与仓壁钢牛腿5上的钢牛腿5.4连接。

[0052]

基座中心筒1.6的筒壁设有水平检测装置1.5。

[0053]

实施例2:

[0054]

一种大直径浅圆仓顶伞形桁架支撑体系的使用方法,包括如下步骤:

[0055]

第一步,滑模施工过程中对仓壁钢牛腿5的钢制内螺暗榫5.2、定位钢板5.1进行预埋,控制其在统一标高,滑模完成后使用固定螺栓5.3对钢牛腿5.4进行安装;

[0056]

第二步,根据现场控制线对中心筒基座1基础进行放线、开挖,钢筋绑扎、模板支设及砼浇筑的准备工作;

[0057]

第三步,在中心筒基座1基础上对基座进行吊装,使用塔吊依次将基座底架1.1、基座中心筒1.6、支撑钢管1.4就位,完成后测量基座中心筒1.6垂直度;若有偏差就将千斤顶放在中心筒基座1的顶板1.2下方,并进行调节,直到满足要求,用垫板将其垫实;

[0058]

第四步,中心筒基座1安装完毕后,吊装中心筒标准节2;中心筒标准节2就位后,使用销卡2.3进行固定;

[0059]

第五步,组装中心柱头3,在钢柱3.1上按顺序安装固定钢牛腿3.3,钢柱3.1与钢牛腿3.3采用高强螺栓连接固定;然后安装圆形牛腿梁3.2,调节钢牛腿3.3标高至满足施工要求并固定,安装完成后进行吊装;在吊装完毕后的钢柱3.1的顶端安装定位圆盘3.4,并使用螺栓进行固定;将连接耳板3.5进行定位安装在定位圆盘3.4上,依次安装可调节支撑杆3.6;

[0060]

第六步,拼装桁架梁4,桁架梁4包括桁架梁端头4.1、桁架梁标准节4.2,多个桁架梁标准节4.2依次拼装连接,达到所需直径要求后,再在其两端分别连接桁架梁端头4.1;

[0061]

第七步,吊装桁架梁4,将拼装后的桁架梁4的两端的桁架梁端头4.1分别放置在中心柱头3的圆形牛腿梁3.2、仓壁钢牛腿5上,并使用可调节支撑杆3.6调节至合适位置;

[0062]

第八步,待仓顶施工完毕,使用卷扬机依次将一种大直径浅圆仓顶伞形桁架支撑体系的各构件拆除,倒运至下一处施工。

[0063]

第三步中,使用塔吊将基座底架1.1放置在指定位置,吊装基座中心筒1.6与基座底架1.1初步固定,将八根支撑钢管1.4均布四周,使用高强螺栓1.3初步固定,然后将千斤顶放在中心筒基座1的顶板1.2下方,完成后,利用基座中心筒1.6上的水平检测装置1.5对基座中心筒1.6垂直度进行测量,观察气泡管1.5.1,利用千斤顶调节至气泡居中;拉动拉环1.5.2旋转90

°

,若气泡管气泡仍居中,表示已经整平;若有偏差继续利用千斤顶进行调整;符合要求后将高强螺栓1.3进行拧紧并用垫板将其垫实。

[0064]

第四步中,中心筒标准节2的连接处设有销卡孔,相邻中心筒标准节2连接后,销卡2.3自下而上插入销卡孔,然后转动销卡端部,使其变为t型销卡。

[0065]

实施例3:

[0066]

第一步:滑模施工到达仓壁钢牛腿5预埋标高时,将焊接在一起的钢制内螺暗榫5.2和定位钢板5.1进行预埋在仓壁,控制其在统一标高;钢制内螺暗榫5.2的一端凸出仓壁表面;

[0067]

第二步:根据现场控制线对中心筒基座1基础进行放线、开挖,钢筋绑扎、模板支设及砼浇筑;

[0068]

第三步:中心筒基座1基础浇筑完成后,对中心筒基座1进行吊装,使用塔吊将基座底架1.1放置在指定位置,然后吊装基座中心筒1与基座底架1.1进行初步固定,基座中心筒1与基座底架1.1之间采用螺栓连接,将八根支撑钢管1.4均匀分布在基座中心筒1的筒壁的四周,使用高强螺栓1.3进行初步固定,支撑钢管1.4的另一端与基座底架1.1通过高强螺栓1.3进行连接。

[0069]

基座底架1.1上设有顶板1.2,将千斤顶放在中心筒基座1的基座底架1.1的顶板1.2下方;基座中心筒上1.6设有水平检测装置1.5,水平检测装置1.5包括气泡管1.5.1、拉环1.5.2,水平检测装置1.5可沿中心筒基座1的筒壁转动,利用基座中心筒1.6上的水平检测装置1.5对基座中心筒1.6的垂直度进行测量,观察气泡管1.5.1,利用千斤顶调节至气泡居中;拉动拉环旋转90

°

,若气泡管1.5.1中的气泡仍居中,则表示中心筒基座1已经整平;若有偏差,则继续利用千斤顶进行调整。调平的最终状态是无论拉动拉环1.5.2朝向哪一方向旋转,气泡均应保持居中状态。符合要求后将高强螺栓1.3进行拧紧、固定并用垫板将其垫实。

[0070]

第四步:中心筒基座1安装完毕后,吊装中心筒标准节2。中心筒标准节2的一端设有花瓣承插式控制管销2.1,另一端设有管销控制孔2.4,一个中心筒标准节2的插式控制管销2.1与另一个中心筒标准节2的管销控制孔2.4配合连接,吊装时可完美承插,保证中心筒标准节2不发生水平位移,中心筒标准节2连接处设置4个销卡孔,销卡2.3自下而上插入销卡孔,然后转动销卡2.3的端部,使其变为t型销卡,从而对相邻的2个中心筒标准节2进行固定,该连接方式方便安装、拆卸,可大大节约施工时间,提高施工效率。

[0071]

中心筒基座1的顶端设有花瓣承插式控制管销2.1,其与中心筒标准节2的管销控制孔2.4配合连接。

[0072]

第五步:组装中心柱头3,在钢柱3.1上按顺序安装固定钢牛腿3.3,钢柱3.1与钢牛腿3.3牛腿采用高强螺栓连接固定。然后安装圆形牛腿梁3.2,调节钢牛腿3.3标高至满足施

工要求并固定,安装完成后进行吊装。在吊装完毕后的钢柱3.1的顶端安装定位圆盘3.4,并使用螺栓进行固定。定位圆盘3.4上方刻有360

°

刻度线,将连接耳板3.5进行定位安装在定位圆盘3.4上,依次安装可调节支撑杆3.6,有效保证了桁架梁4在圆形牛腿梁3.2上的均匀受力。调节支撑杆3.6用于调节相邻桁架梁4在圆形牛腿梁3.2的角度,从而保障筒仓顶部的受力均匀。

[0073]

第六步:拼装桁架梁4,桁架梁4包括桁架梁端头4.1、桁架梁标准节4.2,多个桁架梁标准节4.2依次拼装连接,连接处均采用标准销轴连接,方便快捷,可根据不同仓体直径大小组装,从而满足不同项目的需求。

[0074]

第七步:在仓壁预埋钢制内螺暗榫52上安装钢牛腿54,预制钢牛腿54使用固定螺栓5.3将其安装至仓壁上,钢牛腿5.4上的特制凹槽可有效保证桁架梁4不发生侧向位移。

[0075]

第八步:吊装桁架梁4,将拼装后的桁架梁4的两端的桁架梁端头4.1分别放置在中心柱头3的圆形牛腿梁3.2、仓壁钢牛腿5上,并使用可调节支撑杆3.6调节至合适位置。

[0076]

第九步:待仓顶施工完毕,使用卷扬机依次桁架梁4、仓壁钢牛腿5、中心柱头3、中心筒标准节2、中心筒基座1拆除,倒运至下一处施工。

[0077]

第十步:使用封堵螺栓5.5对仓壁钢制内螺暗榫5.2的内螺纹洞口进行封堵。采用封堵螺栓5.5与钢制内螺暗榫5.2的内螺纹配合连接,对钢制内螺暗榫5.2空心洞口进行封堵,从而保证了安装质量。为了保障桁架梁的稳定性,定位钢板上有4个钢制内螺暗榫5.2,钢制内螺暗榫5.2均匀固定在定位钢板上;安装螺栓3、封堵螺栓5的个数与钢制内螺暗榫5.2的个数均为4个。

[0078]

以上仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1