一种通体瓷砖的制备工艺的制作方法

[0001]

本申请涉及瓷砖技术领域,特别涉及一种通体瓷砖的制备工艺。

背景技术:

[0002]

天然石材由于具有独特的装饰效果,其作为装饰材料一直受到人们的追捧,随着开采技术的提升,天然石材广泛的走进了人们的生活。但天然石材在使用过程中会释放放射性氡元素,部分是镭、钍等放射性元素的衰变产物,氡元素继续衰变后生成氡子体,氡及其子体会对人体造成危害,且不同品种的石材放射性物质也不同;并且天然石材由于成型时间较久,出于资源的保护其开采也受到了较多的限制。因此,市场上的部分厂家开始研究仿石材的陶瓷砖,用以替代天然的石材,由于陶瓷砖具有吸水率低、机械强度和光泽度高的特点,且成产成本较低,因此将其用于替代石材作为装饰材料较为普遍。

[0003]

而传统的仿石材陶瓷砖其坯体的制备过程中,经过球磨、喷雾造粒、均化等工艺处理后得到的粉料经过布料机一次布料或二次布料后直接半干压成型,但是仍存在两方面的问题:(1)对陶瓷坯体粉料而言,传统陶瓷通体砖坯体在生产过程中陶瓷坯粉的白度和透光度一般,无法满足全通体纹理瓷砖的效果。(2)传统的布料技术无法控制坯体的内部纹理,坯体的内部纹理较为分散,造成喷墨打印后釉面的装饰纹理与内部纹理无法完美对应。因此,需要在传统陶瓷通体砖的制备技术上进行重大改革和创新,使瓷砖获得内外纹理坯釉颜色一致的全通体效果。

技术实现要素:

[0004]

本申请的主要目的是提供一种通体瓷砖的制备工艺,旨在解决现有的通体砖的装饰纹理与内部纹理无法完全对应的技术问题。

[0005]

为实现上述目的,本申请提出的一种通体瓷砖的制备工艺,包括如下步骤:

[0006]

s1.将坯体原料加水经球磨后得到浆料;

[0007]

s2.对所述浆料过筛除铁,经喷雾造粒后得到粉料;

[0008]

s3.对所述粉料调色后,经布料设备布料形成纹理图案,压制成型再经抛坯、干燥得到坯体;

[0009]

所述布料设备包括机架、第一传输组件、第二传输组件、下料挡板和布料组件,所述第一传输组件设置在所述机架上,所述第二传输组件设置在所述机架上、且位于所述第一传输组件的正上方,所述下料挡板安装在所述机架上、且位于所述第二传输组件的下料端的前端,所述下料挡板用于挡住从所述第二传输组件下料到所述第一传输组件的粉料,以使粉料可垂直落入到第一传输组件上,所述布料组件设置在所述机架上、且位于所述第二传输组件的正上方;

[0010]

s4.在所述坯体上淋施面浆,经喷墨打印、烧成和抛光后即得到所述通体瓷砖。

[0011]

可选地,所述下料挡板包括竖板和倾斜板,所述倾斜板设置在所述竖板的下端,且所述倾斜板从上往下向所述第二传输机构所在的一侧倾斜。

[0012]

可选地,所述倾斜板与所述竖板之间的夹角

ɑ

为120~150

°

。

[0013]

可选地,按质量百分比,所述坯体原料的化学组成如下:sio272~75%、al2o313~16%、fe2o3<0.5%、tio2<0.2%、cao<0.7%、mgo<1.4%、k2o 1.5~2.5%、na2o 1.5~3%和zro2<0.07%。

[0014]

可选地,按质量百分比,所述坯体原料的化学组成如下:sio273.64%、al2o315.10%、fe2o30.43%、tio20.12%、cao0.6%、mgo1.36%、k2o 2.11%、na2o2.48%、zro20.05%和烧失量为4.11%。

[0015]

可选地,所述烧成温度为1180-1195℃,烧成时间为70~75min。

[0016]

可选地,所述面浆的粒径小于58μm。

[0017]

可选地,在所述喷墨打印步骤中,对所述坯体的侧面进行标记,之后喷墨设备识别所述坯体的标记后再进行打印,使得喷墨釉面图案与坯体图案一致。

[0018]

可选地,所述面浆的细度为过325目筛的筛余质量百分数0.3~0.5%,含水率为31~33%,流速为60~80s,比重为1.77~1.80g/cm3。

[0019]

可选地,所述粉料的含水率为7.0~7.8%。

[0020]

本申请的技术方案通过采用特殊的布料设备制得坯体,防止粉料在第一传输组件输送至第二传输组件时粉料分散,坯体的内部纹理更为清晰,坯体中每层粉料的纹理对应的非常精准;用户在使用过程中,将本方案中的通体瓷砖铺设在地面或者楼梯面后,在观察瓷砖的侧面时,瓷砖的内部纹理和外部纹理对应的也较为精准,可获得内外纹理坯釉颜色一致的全通体瓷砖。

附图说明

[0021]

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅为本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

[0022]

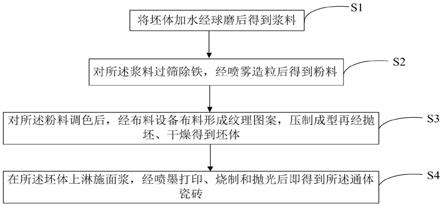

图1为本申请提供的一种通体瓷砖的制备工艺的制备工艺一实施例的流程示意图;

[0023]

图2为本申请一种通体瓷砖的制备工艺的布料设备的结构示意图;

[0024]

图3为本申请一种通体瓷砖的制备工艺的下料挡板的结构示意图;

[0025]

图4为本申请一种通体瓷砖的制备工艺所制得的通体瓷砖的x射线衍射分析图;

[0026]

图5为本申请一种通体瓷砖的制备工艺所制得的通体瓷砖的显微结构图;

[0027]

图6为图5中a处的局部放大图;

[0028]

图7为本申请一种通体瓷砖的制备工艺所制得的通体瓷砖的x射线能谱分析图。

[0029]

附图中:布料设备1、机架11、第一传输组件12、第二传输组件13、下料挡板14、竖板141、倾斜板142、布料组件15。

[0030]

本申请目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

[0031]

为使本申请实施例的目的、技术方案和优点更加清楚,下面将对本申请实施例中

的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0032]

本申请提出一种通体瓷砖的制备工艺。参照图1-图3,图1为本申请提供的一种通体瓷砖的制备工艺一实施例的流程示意图。

[0033]

在本申请实施例中,一种通体瓷砖的制备工艺,包括如下步骤:s1.将坯体原料加水经球磨后得到浆料;

[0034]

s2.对浆料过筛除铁,经喷雾造粒后得到粉料;

[0035]

s3.对粉料调色后,经布料设备1布料形成纹理图案,压制成型再经抛坯、干燥得到坯体;

[0036]

布料设备1包括机架11、第一传输组件12、第二传输组件13、下料挡板14和布料组件15,第一传输组件12设置在机架11上,第二传输组件13设置在机架11上、且位于第一传输组件12的正上方,下料挡板14安装在机架11上、且位于第二传输组件13的下料端的前端,下料挡板14用于挡住从第二传输组件13下料到第一传输组件12的粉料,以使粉料可垂直落入到第一传输组件12上,布料组件15设置在机架11上、且位于第二传输组件13的正上方;

[0037]

s4.在坯体上淋施面浆,经喷墨打印、烧成和抛光后即得到通体瓷砖。

[0038]

本申请的技术方案通过多个步骤制得通体瓷砖,其中,先将需要使用到的原料进行配料,具体包括坯料和面浆,将配置好的坯体原料加水球磨后,使得坯体原料的粒度减小,之后将磨碎后的浆料进行放浆,去掉多余的水分,再对浆料进行过筛除铁,防止铁质过多,影响最终制得的瓷砖呈色效果。经过筛除铁后的浆料输送至喷雾造粒设备中进行喷雾造粒得到粉料,之后经过陈腐,陈腐过程中进行二次过筛除铁,再输送至设备中进行粉料的调色,使得粉料具有多种颜色,以获得不同纹理;通过布料设备1对不同颜色的粉料进行布料得到具有纹理图案的粉体层,多个粉体层叠加后最终得到坯料层,将坯料层输送至压机处进行压制,再进行抛批和干燥即得到成型的坯体。坯体在与淋面浆之前需要进行表面清洁和喷水降温,以使面浆和坯体的融合效果更好,同样的,面浆的配置过程也需要经过过筛除铁,将面浆淋施在坯体上,施加完成后进行干燥,再进行表面清洁,在表面上喷坯体表面酸化剂,开始喷墨印花前先在避免喷助渗剂,便于喷墨印花时墨水的渗入,喷墨印花完毕后即可进行烧成工序,得到砖坯,再对砖坯进行分级筛选和抛光、打蜡,上述工序完成后即得到通体瓷砖,将通体瓷砖进行包装后储存。为了保证通体瓷砖内外纹理的一致性,本方案的制备过程中有对粉料进行调色处理,坯体原料中氧化铁和氧化钛含量过高时将会严重影响砖体的白度,进而大大的增加了调色的和样品纹理控制的不确定性,且氧化铁容易与组分中的其他物质组合生成低共熔物的温度降低、膨胀系数增大、坯体高温粘度降低、高温下抗变形能力变差。因此,本实施例中的坯体原料可选择铁钛含量较低的原料,并且在制备过程中,不仅严格规范除铁操作流程,同时在原有泥浆的除铁之上增加了在喷雾造粒和使用前对粉料的除铁次数和时间,尽可能降低配方中氧化铁的含量。

[0039]

本方案中的布料设备1主要包括机架11、第一传输组件12、第二传输组件13和布料组件15,第一传输组件12和第二传输组件13均设置在机架11上,具体的布料过程中,粉体层通过布料组件15在第二传输组件13上进行布料,布料完成后通过第二传输组件13的传送带向前传送,直至输送至第二传输组件12的传送带的末端,掉落至下方的第一传输组件12上,

循环上述步骤直至多个粉体层叠合形成坯体原料层,不同于传统布料设备的是,本方案的布料设备1还设有下料挡板14,由于粉体层在传输下料时具有初始速度,在由第二传输组件13掉落至第一传输组件12时会发生“抛物线”式降落,而在设置有下料挡板14后,下料挡板14可以阻挡粉料层继续向x方向移动,使得粉料层可以垂直掉落在第一传输组件12的上方,粉料层的传输路径缩减,掉落至第一传输组件12时其分散程度大大缩减,因此各层粉料层在叠合时,每层的纹理可以对应的较为精准,对应得到的坯体原料层纹理清晰一致。下料挡板14的设置位置并不局限,可以自由调节与第二传输组件13的传送带之间的间距,由此控制粉料层垂直掉落。

[0040]

在本申请一实施例中,下料挡板14包括竖板141和倾斜板142,倾斜板142设置在竖板141的下端,且倾斜板142从上往下向第二传输机构13所在的一侧倾斜。本实施例中的下料挡板14包括竖板141和倾斜板142两大块,竖板141位于倾斜板142上方,倾斜板142具有一定的斜度,对粉料层进行导向,促使各个粉体层叠合的更为准确,进一提高坯体原料层纹理的清晰一致。

[0041]

在本申请一实施例中,倾斜板142与竖板141之间的夹角

ɑ

为120~150

°

。竖板141和倾斜板142之间的夹角

ɑ

决定了倾斜板142的倾斜角度,夹角

ɑ

不应过大,否则对于粉料层的掉落不具有导向作用;反之夹角

ɑ

也不应过小,否则粉料层在倾斜板142上的接触输送时间延长,甚至少部分粉料会聚集在倾斜板142的上方不能掉落,使得整个生产周期延长,不利于工业化生产。

[0042]

在本申请一实施例中,按质量百分比,坯体原料的化学组成如下:sio2 72~75%、al2o313~16%、fe2o3<0.5%、tio2<0.2%、cao<0.7%、mgo<1.4%、k2o 1.5~2.5%、na2o 1.5~3%和zro2<0.07%。对于全通体瓷砖产品而言,具有高白度和高透光度的坯体是保证瓷砖中仿天然石材纹理的重要因素。不同于传统陶瓷砖坯体配方中氧化硅的含量低于65%、氧化铝的含量高于20%,本实施例中坯体组分中的氧化硅含量超过72%,氧化铝含量小于16%,通体瓷砖坯体中氧化铁、氧化钛、氧化钙、氧化钾含量均有所降低,白度增加,氧化钠和氧化镁的含量有所增加。尽管氧化硅的含量较多,通体瓷砖的透明度有所增加,氧化铝的含量低,但本方案中制得的通体瓷砖不会出现翘曲、开裂、变形和脆性较大等缺陷。

[0043]

在本申请一实施例中,按质量百分比,坯体原料的化学组成如下:sio

2 73.64%、al2o315.10%、fe2o30.43%、tio20.12%、cao0.6%、mgo1.36%、k2o 2.11%、na2o 2.48%、zro20.05%和烧失量为4.11%。由于二氧化硅的折光率与瓷质制品中的玻璃相的折光率(1.5左右)相近,增加二氧化硅的含量将增加制品的透明度,但二氧化硅添加过多反而会使其中的玻璃相减少,致使透明度反而降低。本实施例中氧化硅的含量为73.64%,有利于坯体中的纹理更加生动清晰的呈现出来。在提高氧化硅含量时,会提高坯体的烧成温度、高温粘度和降低坯体的机械性能,对应的,原料中的氧化镁与氧化钙具有强助熔效果,可以降低配方的高温粘度,同时也有利于降低坯体的烧成温度,增加坯体的机械强度。

[0044]

组分中添加有2.48%的氧化钠,在该范围内有利于陶瓷坯体中针状莫来石的生长发育,进一步提高了通体瓷砖的机械强度。图4是为通体瓷砖的xrd分析,从图中可以看出,全通体瓷砖是以石英(quartz,sio2)为主晶相,同时存在一定量的莫来石相(mullite,al6si2o

13

)和硅酸锆晶相(zircon,zrsio4)。相比于普通瓷砖,全通体瓷砖坯体中石英相含量明显偏高,莫来石相偏低。这是因为全通体瓷砖坯体配方中氧化硅含量高达73.64%,氧化

铝含量仅为15.1%,通体瓷砖坯体中石英相较多、莫来石相较少。图5是通体瓷砖坯体显微结构图(经氢氟酸腐蚀),图6中显示了通体瓷砖坯体存在一种由针状晶体交织的网状结构,对此网状结构进行了eds分析(图7),从图中可以看出,k、na、ca、mg、o、zr都均匀的分散在整个面料中,而网状结构处al含量相较于四周块状结构处更高,si含量则相反,同时结合xrd的结果,即该针状晶体交织的网状结构为莫来石,其具有高弹性模量(1.47mpa)和高硬度(6-7)的特点,同时玻璃相填充其中间隙和覆盖其表面,使得莫来石晶体表现出晶须增韧的特性。更重要的是,具有相互交织网格结构的莫来石晶须比弥散分布的棒状莫来石晶须对瓷砖具有更为明显的增强增韧效果。因此,该晶体结构能够给全通体瓷砖的强度、硬度带来显著提升。

[0045]

在本申请一实施例中,烧成温度为1180-1195℃,烧成时间为70~75min。在本实施例中,限定了烧成温度为1180-1195℃,优选为1190℃,具体的烧成时间为70~75min,可以根据不同的原料类型进行适应性调整。

[0046]

在本申请一实施例中,面浆的粒径小于58μm,使喷墨打印后的图案能够更好的渗透在面浆中。

[0047]

在本申请一实施例中,在喷墨打印步骤中,对坯体的侧面进行标记,之后喷墨设备识别坯体的标记后再进行打印,使得喷墨釉面图案与坯体图案一致。本申请实施例中通过建立的素材数据库和布料-印刷联动控制软件实现了在产品生产过程中喷墨打印系统会根据布料参数(包括色坯种类、打印喷头轨迹等)自动选择对应的印刷参数(墨水种类、喷墨量等)。首先将设计好的装饰纹理根据颜色进行拆分,然后将调色完成的坯料填充进布料组件15的料斗中,最后布料组件15根据色彩信息进行布料,实现颜色、图形和纹理的精确可控性;通过坯体的侧面打上标记点来给喷墨机识别,喷墨打印机能够与其联动,实现喷墨釉面图案与坯体花色一致的效果。

[0048]

在本申请一实施例中,面浆的细度为过325目筛的筛余质量百分数0.3~0.5%,含水率为31~33%,流速为60~80s,比重为1.77~1.80g/cm3。面浆的细度、含水率、流速和比重均会对坯体的结合过程造成影响,因此限定在上述参数范围内将会使得坯体和面浆的结合效果更好。

[0049]

在本申请一实施例中,粉料的含水率为7.0~7.8%。粉料中的含水率控制在7.0~7.8%范围内,使得粉料在压制形成坯体时的效果更好,坯体的强度更高,最终制得的通体瓷砖的机械强度更高。

[0050]

以下结合具体实施例对本申请的技术方案作进一步详细说明,应当理解,以下实施例仅仅用以解释本申请,并不用于限定本申请。

[0051]

实施例1

[0052]

一种通体瓷砖的制备工艺,包括如下步骤:

[0053]

s1.将坯体原料加水经球磨后得到浆料;

[0054]

s2.对浆料过筛除铁,经喷雾造粒后得到粉料;

[0055]

s3.对粉料调色后,经布料设备1布料形成纹理图案,压制成型再经抛坯、干燥得到坯体;

[0056]

布料设备1包括机架11、第一传输组件12、第二传输组件13、下料挡板14和布料组件15,第一传输组件12设置在机架11上,第二传输组件13设置在机架11上、且位于第一传输

组件12的正上方,下料挡板14安装在机架11上、且位于第二传输组件13的下料端的前端,下料挡板14用于挡住从第二传输组件13下料到第一传输组件12的粉料,以使粉料可垂直落入到第一传输组件12上,布料组件15设置在机架11上、且位于第二传输组件13的正上方

°

;

[0057]

s4.在坯体上淋施面浆,经喷墨打印、烧成和抛光后即得到通体瓷砖。

[0058]

坯体原料的化学组成为:sio264.80%、al2o320.74%、fe2o31.31%、tio20.31%、cao2.18%、mgo0.74%、k2o2.61%、na2o2.10%和烧失量5.21%,面浆原料采用本领域常规的组分配比,其余步骤中的参数设置也采用本领域常规设置。

[0059]

对比例1

[0060]

本方案中其他的条件均与实施例1一致,与实施例1不同的是,本方案的步骤s3调整为:对粉料调色后,经常规的布料设备(不具有下料挡板)布料形成纹理图案,压制成型再经抛坯、干燥得到坯体。

[0061]

对实施例1和对比例1制得的瓷砖的右下角进行切割取样(8

×

8cm),观察取样瓷砖的四个侧边的纹路是否清晰对应,检测结果如下表1所示:

[0062]

表1

[0063]

项目检测项目(观测瓷砖的侧边纹路是否对应)实施例14个侧边的纹路均清晰对应,最大偏离度<0.9mm对比例14个侧边的纹路不对应,最小偏离度>4.5mm

[0064]

由上述检测结果可知,在不设置下料挡板的情况下,粉料在落料的过程中会由于“抛物线”式运动使得粉料层在空中容易分散,最终导致各个粉料层的纹理不对应,而增设有下料挡板后,从瓷砖表层至底层的纹路更为清晰对应,最小偏离度仅为0.3mm,最大偏离度为0.9mm。

[0065]

实施例2

[0066]

本方案中其他的条件均与实施例1一致,与实施例1不同的是,本方案中所述下料挡板14包括竖板141和倾斜板142,倾斜板142设置在竖板141的下端,且倾斜板142从上往下向第二传输机构13所在的一侧倾斜,倾斜板142与竖板141之间的夹角

ɑ

为140

°

。

[0067]

对实施例2制得的瓷砖的右下角进行切割取样(8

×

8cm),观察取样瓷砖的四个侧边的纹路是否清晰对应,检测结果如下表2所示:

[0068]

表2

[0069]

项目检测项目(观测瓷砖的侧边纹路是否对应)实施例14个侧边的纹路均清晰对应,最大偏离度<0.9mm实施例24个侧边的纹路均清晰对应,最大偏离度<0.55mm

[0070]

由上述检测结果可知,经过倾斜板的导向作用,使得粉料层的偏离程度更小,通体瓷砖的纹理对应的更为精准,其中,最小偏离度仅为0.21mm,最大偏离度为0.55mm。

[0071]

实施例3

[0072]

本方案中其他的条件均与实施例1一致,与实施例1不同的是,本方案中采用的坯体原料的化学组成为:sio274%、al2o313.5%、fe2o30.46%、tio20.15%、cao0.5%、mgo1.3%、k2o 2.44%、na2o 2.52%、zro20.03%和烧失量为5.1%。

[0073]

实施例4

[0074]

本方案中其他的条件均与实施例1一致,与实施例1不同的是,本方案中采用的坯

体原料的化学组成为:sio273.64%、al2o315.10%、fe2o30.43%、tio20.12%、cao0.6%、mgo1.36%、k2o 2.11%、na2o 2.48%、zro20.05%和烧失量为4.11%。

[0075]

对实施例1、实施例3和实施例4制得的通体瓷砖进行性能检测,具体检测结果如下表3所示(其中,表面质量检测是指在通体瓷砖距0.8m处观察,有无磕碰、裂纹、落渣及其它明显缺陷):

[0076]

表3

[0077][0078][0079]

由上述检测结果可知,尽管本方案中坯体原料中氧化硅的含量较于常规坯体的氧化硅含量大幅度增高,但是其余的性能并没有由于上述比例的调整而大幅度的降低,对应的机械性能仍然与常规坯体制得的瓷砖机械性能较为接近,而采用本方案中的组分配比,白度和透光度均得到了较大的提升,通体瓷砖的效果更好。

[0080]

以上所述仅为本申请的优选实施例,并非因此限制本申请的专利范围,凡是在本申请的发明构思下,利用本申请说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本申请的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1