一种空心墙板立模夹具的制作方法

1.本实用新型属于空心墙板制作装置技术领域,具体涉及一种空心墙板立模夹具。

背景技术:

2.墙体保温在建筑节能中占有相当大的比重,主要分为外墙外保温和外墙内保温。外墙外保温用在外墙结构的外侧,即与大气接触,经历风吹雨淋的墙体;外墙内保温则用在外墙结构的内侧。目前常用的墙体保温材料主要分为无机和有机两类:无机材料如石棉、矿岩棉、玻璃棉、泡沫玻璃、微孔硅酸钙、憎水珍珠岩等;有机材料如eps(聚苯乙烯泡沫)、xps(挤塑聚苯乙烯泡沫)和pu(聚氨酯泡沫)。

3.聚苯颗粒由无数“封闭式发泡”组成,对与温度所形成的热对流现象有良好的阻隔,使建筑耗能降低,从而使建筑的绝热保温性能得到大幅度提高,也为建筑墙体厚度的减少扩大建筑可利用空间创造了条件。更重要的是它的使用可为减缓能源紧张、节约资源利用开辟新的途径。

4.空心墙板是以水泥为粘结材料,工业炉渣、粉煤灰、火山灰、聚丙纤维、发泡珍珠岩等为添加材料,外加化工添加剂经搅拌均匀,模具浇注成型而成的轻质空心墙板产品。

5.现有加工墙板的设备,主要包括动力传送机构,喂料机构(包括配料斗,干料搅拌机,传送带,移动式湿料搅拌机),成型机构采用多根圆管芯模由人工一根一根的插入多副立模组内,退模时再由人工一根一根地把芯模拉出,湿料搅拌机往返移动在轨道上向各副立模组内浇注,人工持振动棒振实浆料。

6.现有加工墙板的设备中,成型机构采用多根圆管芯模由人工一根一根的插入多副立模组内,退模时再由人工一根一根地把芯模拉出,芯模很重,人工劳动强度大,工作效率低下。

技术实现要素:

7.本实用新型的目的在于:提供一种空心墙板立模夹具,以解决上述现有的成型机构在生产空心墙板时存在人工劳动强度大,工作效率低下的缺陷。

8.本实用新型采用的技术方案如下:

9.一种空心墙板立模夹具,包括成型机构,所述成型机构包括多副水平排列的立模,每副所述立模的两侧通过限位板将所述立模围成具有立方体型的浇注仓,每个所述浇注仓内设置有夹具组件,所述夹具组件包括与每个所述浇注仓相配合的底板,固定在所述底板上的多个限位部件,套设于每个所述限位部件外的套筒及位于所述浇注仓上部用于压紧所述套筒的压紧机构。

10.工作原理:多个限位部件沿底板长度中心线方向水平等间距排成一排,每个浇注仓均对应一个夹具组件,套筒的长度与浇注仓的深度相当,安装后,套筒的上表面与浇注仓的上表面相平,使用时,将底板及固定在底板上的限位部件置于每个浇注仓内(限位部件朝上放置),之后将套筒套在每个限位部件上,再将压紧机构压在浇注仓上部,将套筒固定,最

后进行浇注。通过底板及位于底板上的多个限位部件,套设于每个限位部件外的套筒及位于浇注仓上部用于压紧套筒的压紧机构的设置,限位装置在竖直方向对套筒起限位作用,防止套筒竖立时倾斜,底板起承接作用,压紧机构在浇注仓的上部进一步对套筒压紧,压紧装置在套筒的上部对套筒起压紧作用,在套筒下部定位,上部压紧,很好的对套筒起限位作用。夹具组件安装和拆卸方便,质量较轻,工人劳动强度小,省力,工作效率高。

11.进一步的,每个所述限位部件包括位于所述底板上的环形凸台,位于所述凸台上部的至少三根钢管,所述钢管底部均匀固定在所述凸台边缘上,每个所述钢管的顶部沿所述凸台的中心轴凑在一起。环形凸台可根据套筒的大小设置,方便套设套筒,至少三根钢管的设置在竖直方向对套筒起导向作用,钢管的长度不易过长,一般40

‑

70cm,优选为50cm,此设置的好处是减轻质量,方便工人操作。三根或多根钢管沿凸台竖向中心轴凑在一起并固定,能在沿凸台竖向中心轴方向对套筒起导向作用,使套筒不会偏移。

12.进一步的,每个所述环形凸台焊接在所述底板底板上,每个所述钢管的底部焊接在所述环形凸台上部,每个所述钢管的顶部焊接在一起。焊接的方式,方便加工,稳定牢固。

13.进一步的,所述底板、所述环形凸台及钢管一体成型。方便加工,稳定牢固。

14.进一步的,所述压紧机构包括多个与所述套筒相配合的限位环,位于所述限位环两侧的压条、位于所述压条远离所述限位环一侧的多个第一凸条及位于两侧限位环外侧的第二凸条。限位环的数量与套筒的数量一一对应,且在水平方向排成一排,与套筒的顶部一一对应,压条对限位环起固定作用,此外加工时可根据两根压条直接限定限位环的直径,方便加工,第一凸条和第二凸条方便压于浇注仓的顶部。

15.进一步的,所述限位环、所述压条、所述第一凸条和所述第二凸条一体成型。方便加工。

16.进一步的,两侧所述限位板之间的浇注仓内还设置有至少一个限位板。限位板的设置可将浇注仓分隔成不同大小的仓体,方便加工不通尺寸的空心墙板。

17.更进一步的,所述限位板为凸字形。凸字形限位板使加工的空心墙板两侧有凸条和凹槽,方便空心墙板之间拼接安装。

18.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

19.1、本实用新型中,通过底板及位于底板上的多个限位部件,套设于每个限位部件外的套筒及位于浇注仓上部用于压紧套筒的压紧机构的设置,限位装置在竖直方向对套筒起限位作用,防止套筒竖立时倾斜,底板起承接作用,压紧机构在浇注仓的上部进一步对套筒压紧,压紧装置在套筒的上部对套筒起压紧作用,在套筒下部定位,上部压紧,很好的对套筒起限位作用。夹具组件安装和拆卸方便,质量较轻,工人劳动强度小,省力,工作效率高;

20.2、环形凸台可根据套筒的大小设置,方便套设套筒,至少三根钢管的设置在竖直方向对套筒起导向作用,钢管的长度不易过长,一般40

‑

70cm,优选为50cm,此设置的好处是减轻质量,方便工人操作;

21.3、三根或多根钢管沿凸台竖向中心轴凑在一起并固定,能在沿凸台竖向中心轴方向对套筒起导向作用,使套筒不会偏移;

22.4、限位环的数量与套筒的数量一一对应,且在水平方向排成一排,与套筒的顶部一一对应,压条对限位环起固定作用,此外加工时可根据两根压条直接限定限位环的直径,

方便加工,第一凸条和第二凸条方便压于浇注仓的顶部;

23.5、限位板的设置可将浇注仓分隔成不同大小的仓体,方便加工不通尺寸的空心墙板;

24.6、凸字形限位板使加工的空心墙板两侧有凸条和凹槽,方便空心墙板之间拼接安装。

附图说明

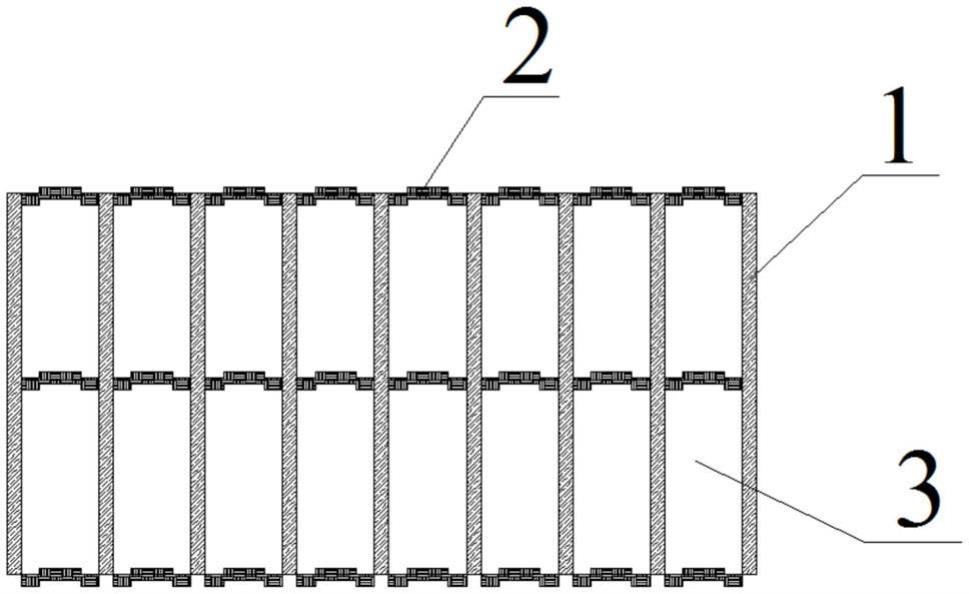

25.图1是本实用新型一种空心墙板立模的结构示意图;

26.图2是本实用新型底板及限位部件的机构示意图;

27.图3是本实用新型压紧机构的机构示意图;

28.图4是本实用新型底板及套筒的结构示意图。

29.图中标记:1

‑

立模,2

‑

限位板,3

‑

浇注仓,4

‑

底板,5

‑

环形凸台,6

‑

钢管,7

‑

套筒,8

‑ꢀ

压条,9

‑

限位环,10

‑

第一凸条,11

‑

第二凸条。

具体实施方式

30.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

31.实施例1

32.如图1

‑

4所示,一种空心墙板立模夹具,包括成型机构,所述成型机构包括多副水平排列的立模1,每副所述立模1的两侧通过限位板2将所述立模1围成具有立方体型的浇注仓 3,每个所述浇注仓3内设置有夹具组件,所述夹具组件包括与每个所述浇注仓3相配合的底板4,固定在所述底板4上的多个限位部件,套设于每个所述限位部件外的套筒7及位于所述浇注仓3上部用于压紧所述套筒7的压紧机构。

33.工作原理:多个限位部件沿底板4长度中心线方向水平等间距排成一排,每个浇注仓3 均对应一个夹具组件,套筒7的长度与浇注仓3的深度相当,安装后,套筒7的上表面与浇注仓3的上表面相平,使用时,将底板4及固定在底板4上的限位部件置于每个浇注仓3内 (限位部件朝上放置),之后将套筒7套在每个限位部件上,再将压紧机构压在浇注仓3上部,将套筒7固定,最后进行浇注。通过底板4及位于底板4上的多个限位部件,套设于每个限位部件外的套筒7及位于浇注仓3上部用于压紧套筒7的压紧机构的设置,限位装置在竖直方向对套筒7起限位作用,防止套筒7竖立时倾斜,底板4起承接作用,压紧机构在浇注仓3的上部进一步对套筒7压紧,压紧装置在套筒7的上部对套筒7起压紧作用,在套筒 7下部定位,上部压紧,很好的对套筒7起限位作用。套筒7较轻,套设和取下方便,且省力,工人劳动强度小,工作效率高。

34.实施例2

35.如图2所示,在实施例1的基础上,每个所述限位部件包括位于所述底板4上的环形凸台5,位于所述凸台上部的至少三根钢管6,所述钢管6底部均匀固定在所述凸台边缘上,每个所述钢管6的顶部沿所述凸台的中心轴凑在一起。环形凸台5可根据套筒7的大小设置,方便套设套筒7,至少三根钢管6的设置在竖直方向对套筒7起导向作用,钢管6的长度不易

过长,一般40

‑

70cm,优选为50cm,此设置的好处是减轻质量,方便工人操作。三根或多根钢管6沿凸台竖向中心轴凑在一起并固定,能在沿凸台竖向中心轴方向对套筒7起导向作用,使套筒7不会偏移。

36.实施例3

37.如图2所示,在实施例2的基础上,每个所述环形凸台5焊接在所述底板4底板4上,每个所述钢管6的底部焊接在所述环形凸台5上部,每个所述钢管6的顶部焊接在一起。焊接的方式,方便加工,稳定牢固。

38.实施例4

39.如图2所示,在实施例2的基础上,所述底板4、所述环形凸台5及钢管6一体成型。方便加工,稳定牢固。

40.实施例5

41.如图4所示,在实施例1的基础上,所述压紧机构包括多个与所述套筒7相配合的限位环9,位于所述限位环9两侧的压条8、位于所述压条8远离所述限位环9一侧的多个第一凸条10及位于两侧限位环9外侧的第二凸条11。限位环9的数量与套筒7的数量一一对应,且在水平方向排成一排,与套筒7的顶部一一对应,压条8对限位环9起固定作用,此外加工时可根据两根压条8直接限定限位环9的直径,方便加工,第一凸条10和第二凸条11方便压于浇注仓3的顶部。

42.实施例6

43.如图4所示,在实施例5的基础上,所述限位环9、所述压条8、所述第一凸条10和所述第二凸条11一体成型。方便加工。

44.实施例7

45.如图1所示,在实施例1的基础上,两侧所述限位板2之间的浇注仓3内还设置有至少一个限位板2。限位板2的设置可将浇注仓3分隔成不同大小的仓体,方便加工不通尺寸的空心墙板。

46.实施例8

47.如图1所示,在实施例7的基础上,所述限位板2为凸字形。凸字形限位板2使加工的空心墙板两侧有凸条和凹槽,方便空心墙板之间拼接安装。

48.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1